- •1 Массопередача, Массообменные процессы. Движущая сила диффузионных процессов. Понятие о расчетах массообменных аппаратов

- •2 Понятие о ступени изменении концентрации. Схема процесса массообмена на тарелке

- •3 Процесс конденсации. Материальный баланс процесса однократной и фракционарованной конденсации

- •4 Процесс ректификации, схема, материальный и тепловой баланса

- •5 Понятие о процессе абсорбции. Схема и материальных потоков в абсорбере. Материальный и тепловой баланс абсорбера

- •6 Понятие о процессе десорбции. Схема материальных потоков в десорбере. Тепловой баланс десорбера

- •7 Конструкция абсорбера и десорбера

- •8 Конструкция тарелок: колпачковых, клапанных и балластных, ситчатых пятислойных щелевых, решетчатых, трубчатых

- •10 Компрессорный способ переработки газа

- •11 Абсорбционный способ переработки газа. Масло абсорбционные газобензиновые установки

- •12 Расчет процесса абсорбции с предварительным насыщением тощего абсорбента и отбензиниванием сырого газа

- •13 Абсорбционная система с рециркуляцией газов десорбции

- •14 Установка двухступенчатой абсорбции

- •15 Принципиальная технологическая схема многоступенчатой абсорбции

- •18 Технологические схемы переработки газа методом низкотемпературной конденсации. Краткая классификация схем нтк.

- •26 Принципиальная схема промысловой установки нтк с турбодетандером для переработки пр.Газа

- •32 Переработка газа методом низкотемпературной ректификации. Схема ректификационно – отпарной колонны. Схема – конденсационно – отпарной колонны.

- •33 Схема нтр с двумя вводами. Схема нтр с турбодетандером

18 Технологические схемы переработки газа методом низкотемпературной конденсации. Краткая классификация схем нтк.

Технологические схемы переработки газа методом низкотемпературной конденсации

Краткая классификация схем низкотемпературной конденсации

Технологические схемы переработки газа по способу НТК могут классифицироваться по: числу основных ступеней сепарации; виду источников холода; виду выпускаемого целевого продукта.

По числу ступеней сепарации современные схемы НТК делятся на одно-, двух- и трехступенчатые. На каждой ступени обязательно выводится жидкая фаза.

По виду источников холода схемы НТК можно разделить на схемы: с внешним холодильным циклом; с внутренним холодильным циклом; с комбинированным холодильным циклом, в которых источниками холода являются и внешний, и внутренний холодильные циклы.

Внешний холодильный цикл не зависит от технологической схемы и имеет собственный хладоагент. В зависимости от вида хладоагента внешние холодильные циклы можно разделить на две группы: с однокомпонентным (или одно компонентными) хладоагентом (хладоагентами); с многокомпонентным хладоагентом (со смешанным хладоагентом), которым обычно является смесь легких углеводородов. Внешние холодильные циклы с применением двух и более однокомпонентных хладоагентов называются каскадными холодильными циклами. Во внутренних холодильных циклах холод получают за счет технологических потоков самой схемы переработки газа. Внутренние холодильные циклы можно разделить на группы:

1) с дросселированием технологических жидких потоков; холод получается в частности за счет дросселирования конденсатов I и II ступеней конденсации, рефлюксов деэтанизации и деметанизации;

2) с узлом детандирования; холод и низкие температуры получают за счет термодинамически эффективного процесса изоэнтропийного расширения газа.

Принципиально возможно применение схем, в которых весь необходимый для процесса холод получают в результате испарения внутренних жидких потоков. Однако схемы с дросселированием жидких потоков в указанном случае неэкономичны и сложны в эксплуатации. Применять турбодетандеры как единственные источники холода можно лишь для тощих газов и при соответствующем перепаде давлений. Поэтому такие схемы обычно используют в случае переработки природных газов с большим избытком пластовой энергии или на газоконденсатных месторождениях, для эксплуатации которых применяют сайклинг-процесс.

Нефтяные газы обычно перерабатывают по схемам, в которых внешний пропановый холодильный цикл сочетается с внутренним холодильным циклом. В таких схемах на I ступени охлаждения газа до температуры порядка -30°С применяют внешний пропановый холодильный цикл, а на II ступени — для получения более низких температур — дросселирование жидких потоков, получаемых в самом процессе, или детандирование частично отбензиненного газа. По виду выпускаемого целевого продукта схемы НТК делятся на схемы для получения C3+высшие и схемы для получения С3+высшие. Рассмотрим наиболее типичные технологические схемы переработки газа по способу низкотемпературной конденсации

19.Схема одноступенчатой конденсации для получения С3+высшие с пропановым холодильным циклом

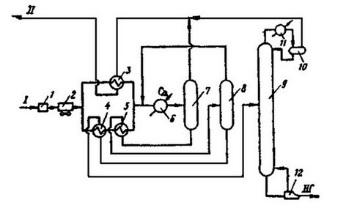

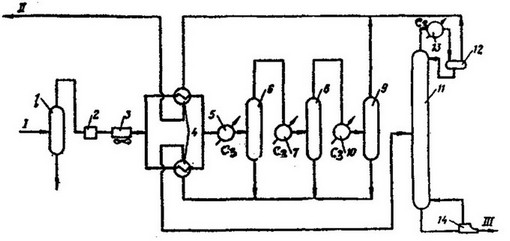

На рисунке 1 представлена технологическая схема ГПЗ, работающего по способу НТК. Эта так называемая классическая схема была впервые применена для переработки газа и получила в дальнейшем широкое распространение. На её основе были разработаны все существующие модификации схем НТК. Схема имеет один внешний источник холода - пропановый холодильный цикл и один узел разделения (сепарации) двухфазной смеси.

Газ по указанной схеме перерабатывают следующим образом. Сырой газ из трубопровода поступает во входной сепаратор 1, где он очищается от механических примесей и капельной жидкости (нефть, конденсат, вода и др.).

После предварительной очистки в сепараторе 1 сырой газ поступает в компрессор 2, где в современных схемах дожимается до давления 3,0 – 4,0 МПа и более. Сжатый газ охлаждается до температуры порядка -20 ÷ -35°С последовательно в воздушном холодильнике 5, теплообменниках 4 и 5 за счет холода потоков сухого газа и конденсата из сепаратора 7. Затем в пропановом испарителе 6 газ частично конденсируется и. поступает в сепаратор 7, где отделяются сконденсированные углеводороды. С верха сепаратора 7 выходит сухой газ, который после регенерации его холода в теплообменнике 4 дожимается и подается в магистральный газопровод.

Рисунок 1 – Схема установки одноступенчатой НТК:

1, 7 – сепараторы; 2 – компрессор 3 – воздушный холодильник; 4, 5 – теплообменники; 6, 10 – пропановые испарители; 8 – деэтанизатор; 9 – рефлюксная емкость; 11 – рибойлер. I – сырой газ; II – сухой газ; III – ШФУ (широкая фракция углеводородов)

С низа сепаратора 7 выводится выпавший конденсат и после регенерации его холода в теплообменнике 5, где он нагревается до 20-30°С, подается в середину деэтанизатора 8. Верхний продукт деэтанизатора - смесь метана (20-70% об.), этана (30 – 75% об.) и пропана (не более 5% об.) смешивают с сухим газом сепаратора 7 и подают в магистральный газопровод. Нижний продукт деэтанизатора - широкая фракция углеводородов (ШФУ), представляющая собой смесь пропана и более тяжелых углеводородов (С3+высшие), используют для производства пропана, бутанов, пентанов и газового бензина или бытового газа и газового бензина (С5+высшие).

Разделение ШФУ проводится на специальных газофракционирующих установках, которые могут быть в составе газоперерабатывающих, нефтеперерабатывающих или нефтехимических предприятий.

Блок деэтанизации является одним из основных агрегатов установки низкотемпературной конденсации, от эффективной его работы зависит качество продукции и в значительной степени экономика процесса. Повышенное содержание пропана в газе деэтанизатора приводит к потере товарной продукции, содержание этана в нижнем продукте деэтанизатора более 2 – 3% масс, приводит к производству некондиционного пропана или пропан-бутановой фракции на газофракционирующих установках (ГФУ).

Эффективность работы деэтанизатора зависит от технологического режима процесса — наиболее выгодный режим нужно выбирать на основе оптимизации процесса по ряду параметров (давление, температура питания, температура верха и низа колонны и др.). Известно, что чем выше давление в деэтанизаторе, тем при более высокой изотерме может работать холодильник 10 (см. рисунок 1); следовательно, повышением давления можно снизить энергетические затраты на охлаждение верхнего продукта деэтанизатора. Однако повышение давления потребует увеличения температуры низа колонны, а это будет связано с дополнительными затратами тепла. При понижении давления в деэтанизаторе наблюдается обратная закономерность.

Деэтанизатор представляет собой ректификационную колонну с 10 – 12 т. т. В последнее время в качестве контактных устройств в деэтанизаторах применяют клапанные тарелки, обычно 30 шт.; давление в колонне, как правило, поддерживают 3,0 – 3,5 МПа. С одной стороны, в условиях переработки газа методом НТК под давлением 4,0 МПа и более поддержание такого давления не требует дополнительных энергозатрат, с другой – такое давление в деэтанизаторе позволяет для охлаждения верха колонны применять пропановый холод. Использование более высокого давления нецелесообразно, так как при этом ухудшаются условия разделения. Давление 3,5 МПа составляет примерно 0,8 от критического давления для нижнего продукта деэтанизатора. При указанном давлении температурный режим деэтанизатора поддерживается примерно следующий: температура наверху колонны от 0°С до минус 30°С, температура внизу колонны 90 – 120°С.

20Схема одноступенчатой НКТ для получения С3+высшие с пропановым холодильным циклом и предварительной деэтанизацией ШФУ

Вследствие недостаточной селективности одноступенчатого процесса НТК значительные энергетические затраты приходятся на процесс деэтанизации. При этом энергия расходуется на процесс конденсации (растворения) легкокипящих компонентов (в схемах с извлечением С3+высшие — это метан + этан), а затем на отпарку в процессе деэтанизации сконденсировавшихся легких компонентов. Поэтому в последние годы в схемах одноступенчатых НТК с извлечением С3+высцше широко применяют узел предварительной деэтанизации, в котором этан частично отпаривают за счет регенерации тепла сырого газа вне колонны-деэтанизатора.

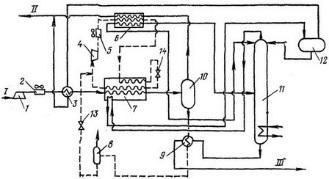

Технологическая схема процесса одноступенчатой низкотемпературной конденсации с узлом предварительной деэтанизации представлена на рисунке 2. В отличие от схемы НТК, показанной на рисунке 1, конденсат из сепаратора 7 подается насосом (на рисунке не показан) в регенеративный теплообменник 5, где подогревается за счет потока сырого газа. Оттуда конденсат поступает в сепаратор 8, где насосом поддерживается такое давление, при котором образовавшаяся паровая фаза с верха сепаратора может быть подана в поток сырого газа перед пропановым испарителем 6.

Рисунок 2 – Схема НТК с предварительной деэтанизацией:

1 – компрессор; 2 – воздушный холодильник; 3, 4, 5 – теплообменники; 6, 11 – пропановые испарители; 7, 8 – сепараторы; 9 – деэтанизатор; 10 – рефлюксная емкость; 12 – рибойлер. I – сырой газ; II – сухой газ; III – широкая фракция углеводородов

В результате подогрева конденсата в сепараторе 8 отпаривается часть легких компонентов, в основном С1+С2 и в какой-то степени С3, которые направляются с верха сепаратора в поток сырого газа перед пропановым испарителем. Частично деэтанизированный конденсат с низа сепаратора 8 через регенеративный теплообменник 4 проходит в колонну-деэтанизатор 9.

Таким образом, в деэтанизатор поступает более утяжеленное сырье и в меньшем количестве, чем по обычной схеме НТК. Это позволяет повысить температуру верха деэтанизатора и уменьшить количество холода, необходимого на проведение процесса деэтанизации, а также уменьшить количество тепла, необходимого для отпарки легких компонентов в низ колонны.

21 Схема одноступенчатой НТК для получения С3+высшие с холодильным циклом на смешанном хладоагенте

В схемах НТК наряду с холодильными циклами, в которых циркулируют однокомпонентные хладоагенты (этан, этилен, пропан и др.), можно использовать холодильные установки с хладоагентом из смеси углеводородов (метан, этан, пропан, бутан и др.) — так называемый смешанный хладоагент.

Применение смешанного хладоагента позволяет за счет испарения легких компонентов получить температуры значительно ниже изотермы испарения пропана и тем самым достигнуть более глубокого извлечения целевых компонентов. При этом параметры холодильного цикла выбирают таким образом, чтобы после сжатия в холодильной машине и охлаждения обратными потоками сухого газа хладоагент полностью конденсировался.

Все схемы с холодильным циклом на смешанном хладоагенте можно разделить на две группы: 1) с хладоагентом постоянного состава, приготовленным на стороне; 2) с хладоагентом, получаемым непосредственно на установке.

На

рисунке 3 приведена схема процесса НТК.

Мощность (расчетного объекта), по газу

1 млрд. м3/год,

извлечение пропана 84%.

Рисунок 3 – Схема НТК с холодильным циклом на смешанном хладоагенте:

1, 4 – компрессоры; 2, 5 – воздушные холодильники; 3, 6, 9 – теплообменники; 7 – холодильник-испаритель смешанного хладоагента; 8, 10 – сепараторы; 11 – деэтанизатор; 12 – рефлюксная емкость; 13, 14 – дроссели. I – сырой газ; II – сухой газ; III – широкая фракция углеводородов

Согласно схеме, компримированный до 3,7 МПа нефтяной газ проходит воздушный холодильник 2, теплообменник 3, испаритель смешанного хладоагента 7 и охлаждается в них до минус 60°С. Образовавшаяся при этом двухфазная смесь разделяется в сепараторе 10 — сухой газ после регенерации холода в теплообменнике 6 направляется потребителям, а конденсат разделяется на два потока, один из которых подается на верхнюю тарелку деэтанизатора 11, другой нагревается в теплообменнике 6 хладоагентом и подается в среднюю часть деэтанизатора. Газ из деэтанизатора после регенерации холода в теплообменнике 3 направляется потребителям, широкая фракция углеводородов выводится с низа деэтанизатора и после регенеративного теплообменника 9 подается в товарный парк. Часть конденсата из сепаратора 10 может идти на получение смешанного хладоагента. Эта доля конденсата нагревается в теплообменнике 9 нижним продуктом деэтанизатора до 20 – 45°С, частично испаряется и разгазируется в сепараторе 5, дросселируется в дроссельном устройстве 13 до давления 0,118 – 0,125 МПа, полностью испаряется и полученные пары поступают на приём компрессора 4 холодильного цикла, где используются в качестве хладоагента.

Схема холодильного цикла предусматривает сжатие паров хладоагента в компрессоре 4 до 1,1—1,5 МПа, охлаждение, конденсацию и переохлаждение хладоагента до -40 – -50°С в воздушном холодильнике 5, регенеративном теплообменнике 6 и испарителе 7, дросселирование хладоагента в дроссельном устройстве 14 до 0,1—0,125 МПа. После дроссельного устройства хладоагент с температурой -65°С направляется в межтрубное пространство испарителя 7, где используется в качестве рабочей смеси. При этом хладоагент полностью испаряется, нагреваясь от -65°С до 15—20°С, и за счет этого охлаждает исходный газ, который прокачивается в трубном пучке испарителя 7. Пары хладоагента поступают из испарителя 7 на прием компрессора 4.

При расчете холодильного цикла определяются следующие параметры: удельная холодопроизводительность, количество хладоагента, температура его перед дроссельным устройством, молекулярная масса хладоагента, энергозатраты на компримирование и транспортирование его в системе, холодильного цикла.

22 Схема одноступенчатой НТК с пропановым и этановым холодильными циклами для получения С2+выше

Схема одноступенчатой НТК с пропановым и этановым холодильными циклами для получения С2+высшие

Отличительная особенность схемы (рисунок 4) – наличие на одной ступени сепарации двух источников холода: пропанового и этанового холодильных циклов.

По схеме газ последовательно охлаждается и частично конденсируется в воздушном холодильнике 3, регенеративном теплоооменнике 6, пропановом испарителе 7, регенеративном теплообменнике 8 и этановом испарителе 9 без сепарации жидкой фазы. Это позволяет существенно улучшить условия, необходимые для извлечения этана, за счет его растворения в жидких, более тяжелых углеводородах, что увеличивает общее извлечение этана.

Вторая отличительная особенность схемы — включение в нее узла деметанизации и этановой колонны в связи с тем, что схема предназначена для получения в качестве целевых продуктов C2+высшие. Назначение деметанизатора — удаление из ШФУ всего метана, предотвратив при этом потери этана. Как правило, деметанизаторы работают при давлении 3,5-4,0 МПа, температуре в рефлюксной емкости от —60 до —90°С. Эта температура в значительной степени определяется степенью извлечения этана: чем выше заданная степень его извлечения, тем ниже должна быть температура в рефлюксной емкости. Температуру внизу деметанизатора поддерживают обычно равной 20-60°С. Необходимая четкость разделения продуктов в деметанизаторе достигается наличием 20—25 клапанных тарелок.

Рисунок 4 – Схема одноступенчатой НТК с внешним пропановым и этановым холодильными циклами для получения С2+высшие

1, 4, 10 - сепараторы; 2 - компрессор; 3 – воздушный холодильник; 6, 8 - регенеративные теплообменники; 7, 12, 15 – пропановые испарители; 9 – этановый испаритель; 11 – деметанизатор; 13, 16 – рефлюксные емкости; 14 – этановая колонна.

I – сырой газ; II – сухой газ; III – широкая фракция углеводородов (ШФУ); IV — товарный этан

23 Схема двуступенчатой НТК для получения С2+высшие с пропановым и этановым холодильными циклами

Простейшими схемами НТК с каскадным холодильным циклом являются схемы с применением пропан-этанового или пропан-этиленового холодильного цикла. Обычно эти схемы двухступенчатые: на I ступени газ окончательно охлаждается за счет холода внешнего холодильного цикла, а на II — за счет внешнего этиленового или этанового цикла. Эти схемы используют либо для глубокого извлечения пропана, (более 80%), либо для извлечения этана и более тяжелых углеводородов.

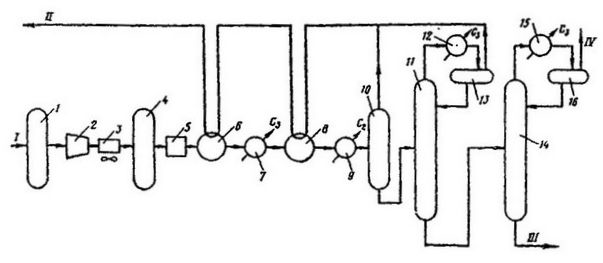

На рисунке 5 представлена технологическая схема газоперерабатывающего завода. Для извлечения углеводородов использован метод НТК с применением пропан-этиленового каскадного холодильного цикла.

Природный газ после очистки в сепараторе 1 от механических примесей и свободной жидкости поступает в осушитель 2, где на молекулярных ситах осушается до точки росы – 84°С и затем очищается в фильтре 3 от пыли.

Рисунок 5 – Технологическая схема газоперерабатывающего завода в Западной Виргинии (США):

1 – выходной сепаратор; 2 – осушитель; 3 – фильтр; 4 – система регенеративного теплообмена и пропановый испаритель; 5, 7 – низкотемпературные сепараторы; 6 – система регенеративного теплообмена и этиленовый испаритель; 8, 15, 19, 23, 29, 36 – рефлюксные емкости; 9 – новый холодильник; 10 – деметанизатор; 11, 16, 21, 25, 31, 39 – рибойлеры; 12 – промежуточная емкость; 13 – деэтанизатор; 14, 33 – пропановые испарители; 17 – блок очистки от CO2; 18, 22, 27, 28, 82, 40 – воздушные холодильники; 20 – депропанизатор: 24 – дебутанизатор; 26 – теплообменник; 30 – изобутановая колонна; 34 – емкость для этана; 35 – блок очистки от сернистых соединений; 37 – подогреватель; 38 – блок очистки бензина; 41 – ректификационная колонна сдренированного конденсата.

I – сырой газ; II – этан; III – пропан; IV – изобутан: V – бензиновый остаток; VI – н-бутан; VII – бензин; VIII – сухой газ

После регенерации холода обратных потоков в системе регенеративного теплообмена 4 газ охлаждается в пропановом испарителе до – 37°С (на рисунке схематично показано охлаждение сырого газа холодным потоком сухого газа и испаряющимся пропаном в одном аппарате 4). При этом конденсируется примерно половина извлекаемых углеводородов. Они выделяются в сепараторе 5 и подаются в деметанизатор 10. Газ, уходящий из сепаратора 5, охлаждается до – 93°С в системе регенеративного теплообмена и этиленовом испарителе 6 последовательно отбензиненным сухим газом, конденсатом и кипящим этиленом. Жидкая фракция, выпадающая при этом, отделяется в сепараторе 7 и после рекуперации холода идет в деметанизатор 10, а газ направляется потребителю. В целом по схеме извлекается примерно 87% этана, около 99% пропана и практически все более тяжелые углеводороды.

С целью уменьшения потерь этана с газом, уходящим с верха колонны, при применении этиленового холода давление в деметанизаторе поддерживается 3,5 МПа, температура верха колонны поддерживается за счет этиленового холода – 95°С. По удалению метана (и если нужно, части этана) жидкие углеводороды с низа деметанизатора последовательно поступают в аппараты газофракционирующей части для получения индивидуальных углеводородов: этана, пропана, изобутана, н-бутана и бензина.

24 Схема трехступенчатой низкотемпературной конденсации для получения С3+высшие с пропановым холодильным циклом

В практике газопереработки применяют многоступенчатые схемы трехступенчатой низкотемпературной конденсации с применением различных комбинаций холодильных циклов.

Рисунок 0 – Схема установки трехступенчатой низкотемпературной конденсации:

1, 6, 8, 9 - сепараторы; 2 - компрессор; 3 -воздушный холодильник; 4 - теплообменники; 5, 7, 10, 13 - пропановые испарители; 11 - деэтанизатор; 12 - рефлюксная емкость; 14 - рибойлер.

I - сырой газ; II - сухой газ; III – широкая фракция углеводородов.

Рассмотрим работу многоступенчатой схемы на примере трехступенчатой НТК с внешним пропановым холодильным циклом, в котором пропан испаряется на каждой ступени сепарации на разных изотермах. На первой ступени конденсации поступающий газ охлаждается до какой-то промежуточной температуры, более высокой, чем температура следующей ступени конденсации, после чего образовавшаяся двухфазная смесь разделяется на паровую и жидкую фазы. Паровая фаза поступает на II ступень низкотемпературной конденсации, где охлаждается до более низкой температуры, которая, однако, выше конечной. Затем образовавшиеся паровая и жидкая фазы снова разделяются. Паровая фаза идет на III ступень, где она охлаждается до заданной температуры и разделяется на паровую и жидкую фазы. Жидкую фазу с каждой ступени выводят и направляют в деэтанизатор.

Одно- и многоступенчатые схемы имеют свои достоинства и недостатки. Как известно из теории процессов испарения и конденсации, в результате одноступенчатого процесса образуется больше жидкой фазы, чем при многоступенчатой конденсации сырья (при одних и тех же технологических параметрах). Однако в первом случае в жидкой фазе будет больше легких нежелательных компонентов (метана и др.), чем во втором, т. е. при одноступенчатом процессе селективность разделения на блоке НТК более низкая. Это приводит к увеличению эксплуатационных затрат на блоке деметанизации (деэтанизации) ШФУ.

Необходимо иметь в виду, что для реализации процесса многоступенчатой конденсации требуется больший объём капитальных вложений. Сравнение указанных процессов по приведенным затратам (этот критерий учитывает величину, эксплуатационных и капитальных затрат) показывает, что технико-экономические показатели процессов одно- и трехступенчатой конденсации практически одинаковы. Поэтому в схемах НТК для извлечения Сз+высшие с внешним пропановым холодильным циклом более одной ступени конденсации, как правило, не применяется.

Двух и трехступенчатые схемы НТК служат для глубокого извлечения С3+высшие или С2+высшие. В этих схемах используют либо каскадные, либо внутренние, либо комбинированные холодильные циклы.

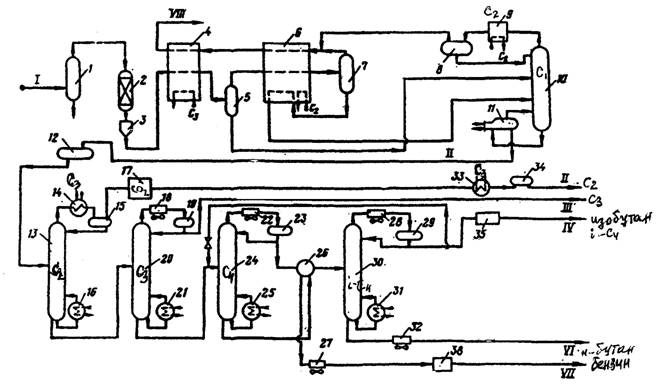

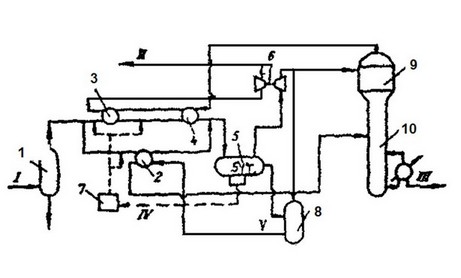

25 Схема двухступенчатой НТК для извлечения с3+высшие с турбодетандером и дросселированием жидких потоков

Производительность завода по сырому газу 3,7 млн. м3/сут. Извлекают 85% пропана от потенциала и практически более тяжелые углеводороды. Повторное сжатие сухого газа не требуется, так как он непосредственно поступает в систему газоснабжения под абсолютным давлением 2,1 МПа (рисунок 2).

Рисунок 2 – Схема завода:

1, 9 – сепараторы; 2, 3, 4 – теплообменники; 5 – трехфазный сепаратор; 6 – детандер и компрессор; 7 – аппарат для регенерации метанола; 8 – выветриватель; 10 – деэтанизатор.

I – сырой газа; II – сухой газ; III – деэтанизированный продукт; IV – метанол; V – конденсат

Газ с давлением 5,2 МПа проходит в сепаратор 1, где от него отделяется капельная жидкость. После сепаратора газ охлаждается в регенеративных теплообменниках 2, 3 и 4 сухим газом и конденсатом из выветривателя 8 до минус 54°С и направляется в трехфазный сепаратор 5. Перед теплообменниками в сырой газ впрыскивают метанол.

В трехфазном сепараторе 5 отделяются насыщенный водой метанол, сконденсировавшиеся углеводороды и газ. Водный раствор метанола подают на регенерацию в аппарат 7. Сконденсировавшиеся углеводороды поступают из сепаратора 5 в выветриватель 8, где давление сбрасывается до 1,8 МПа, температура конденсата при этом понижается до минус 84°С. Образовавшиеся при дросселировании газы из выветривателя 8 направляются в линию сухого газа, а конденсат, пройдя теплообменник 2, поступает в середину деэтанизатора 10. Газ из сепаратора 5 идет на турбодетандер 6, где его давление снижается до 1,8 МПа. Сдетандированный газ направляется в сепаратор 9, установленный наверху колонны 10. Газ из сепаратора 9 после рекуперативных теплообменников 3 и 4 дожимается до давления 2,1 МПа компрессором, установленным на одной оси с турбодетандером 6. С низа деэтанизатора выходит деэтанизированная широкая фракция углеводородов.

Отличительная черта рассмотренной схемы - получение необходимого количества холода за счёт детандирования предварительно отбензиненного газа и дросселирования конденсата в выветривателе 8.