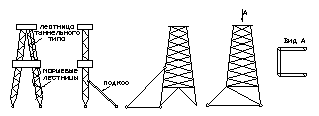

А-образная

П-образная

Вышка

имеет 2 сварные вертикальные решетчатые

фермы, выполняемые из труб. Сечение

фермы четырех или трехгранное. В нижней

части фермы опираются шарнирно на

стойки, соединенные с основанием.

Устойчивость вышки обеспечивается

двумя подкосами, которые изготавливаются

из труб. Одна из ног (обычно правая)

оборудуется маршевыми лестницами до

балкона, выше балкона- лестницами

туннельного типа, расположенных внутри

ферм. Вышка на уровне магазинов и в

нижней части обшита листовым гафрированным

железом, в условиях крайнего севера

вышка обшивается полностью. Расстояние

между ногами 5.5, 7, 9, 11 м.

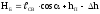

1) высота размещения балконов зависит от длины свечей и определяется по следующей формуле:

;

;

где

длина

свечи;

длина

свечи;

наклон

свечи по вертикали (

наклон

свечи по вертикали ( );

);

высота

подсвечника;

высота

подсвечника;

расстояние

от верхнего конца свечи до пола площадки

верхнего помбура.

расстояние

от верхнего конца свечи до пола площадки

верхнего помбура.

2) площадь магазина:

;

;

где 1,2-коэффициент заполнения;

глубина

скважины;

глубина

скважины;

площадь

по диаметру бурильного замка.

площадь

по диаметру бурильного замка.

3) материалоемкость вышки оценивается по удельной массе:

;

;

где

масса

вышки;

масса

вышки;

грузоподъемность

вышки;

грузоподъемность

вышки;

высота

вышки.

высота

вышки.

7.1.3.НАГРУЗКИ, ДЕЙСТВУЮЩИЕ НА ВЫШКУ. В процессе бурения на вышку действуют нагрузки:

постоянные (собственный вес и вес смонтированного на ней оборудования);

эксплуатационные, которые изменяются по величине в процессе бурения

(вес на крюке);

переменные (ветровые).

Буровые вышки характеризуются по двум предельным состояниям:

1) по потере несущей способности, возникает при нагрузках, вызывающих

разрушение и потерю устойчивости вышки;

2) по деформации, при которой вышка сохраняет прочность и устойчивость, но оказывается непригодной для нормальной эксплуатации.

Вес вышки, кронблока, талевой системы, оборудования, установленного на вышке (балконы, лестницы…) имеет зависимость от допустимой нагрузки:

Вертикальная нагрузка:

на подкронблочную раму:

а) при неподвижном крюке:

;

;

б) при подвижном крюке:

;

;

где

допустимая

нагрузка на крюк;

допустимая

нагрузка на крюк;

вес

талевой системы;

вес

талевой системы;

кратность

полиспаста (число рабочих струн);

кратность

полиспаста (число рабочих струн);

к.п.д.

талевой системы.

к.п.д.

талевой системы.

усилие на более нагруженную ногу:

;

;

где

вес

вышки со всем оборудованием;

вес

вышки со всем оборудованием;

число

ног вышки.

число

ног вышки.

Вертикальная нагрузка:

1) на кронблок под натяжением ведущей и ведомой струн каната:

а) при неподвижном крюке:

;

;

б) при подвижном крюке:

;

;

где

и

и -углы

соответственно между ведущей и неподвижной

струнами и

-углы

соответственно между ведущей и неподвижной

струнами и

вертикальной осью вышки;

+ если струны закреплены в одну сторону;

- если струны закреплены противоположно.

2) от действия силы тяжести свечей:

;

;

где

вес

свечи;

вес

свечи;

угол

наклона свечи по вертикали.

угол

наклона свечи по вертикали.

3) от действия ветра:

;

;

где

скоростной

напор ветра:

скоростной

напор ветра:

коэффициент,

учитывающий возрастание напора ветра

от высоты вышки;

коэффициент,

учитывающий возрастание напора ветра

от высоты вышки;

динамический

коэффициент, учитывающий период

собственных колебаний вышки;

динамический

коэффициент, учитывающий период

собственных колебаний вышки;

проекция

площади по вертикали;

проекция

площади по вертикали;

аэродинамический

коэффициент.

аэродинамический

коэффициент.

;

;

где

плотность

воздуха;

плотность

воздуха;

скорость

ветра.

скорость

ветра.

;

;

где

площадь;

площадь;

коэффициент

заполнения данного пространства.

коэффициент

заполнения данного пространства.

Точка приложения ветровой нагрузки:

;

;

где

высота

вышки;

высота

вышки;

и

и

стороны

основания вышки нижнего и верхнего

соответственно.

стороны

основания вышки нижнего и верхнего

соответственно.

24. Крупноблочные основания буровых установок, выбор основных параметров.

Основание буровой установки-металлическая конструкция, собираемая из отдельных сварных секций и установленная на поверхности земли. Материал изготовления-профильный прокат и трубы.

Основные требования к основаниям:

обеспечение необходимых размеров пола буровой и пространства для

монтажа устьевого оборудования;

достаточная прочность и жесткость для восприятия нагрузок;

быстрота и удобство монтажа, демонтажа и транспортировки;

сохранность при многократных транспортировках.

Основания подразделяются на мелко- и крупноблочные

Нагрузки, действующие на основание:

вес вышки и ее усилие;

вес бурового оборудования;

вес свечей;

вес колонны, установленной на роторе.

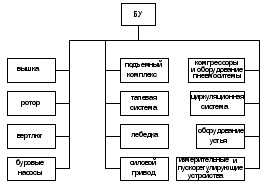

В буровых установках основание можно разделить на блоки:

вышечный блок;

лебедочный блок;

блок подсвечников;

блок силовых агрегатов;

блок буровых насосов;

блок для оборудования, предназначенного для приготовления и очистки буровых растворов;

блок под емкости химических реагентов.

Основные параметры оснований:

наибольшая нагрузка;

высота пола буровой;

площадь подсвечников.

Наибольшая нагрузка-максимально допустимая нагрузка на ротор и нагрузка

на подсвечник, которая создается весом бурильной колонны при наибольшей глубине бурения.

Отметка пола буровой определяется двумя факторами: необходимостью размещения противовыбросового оборудования на устье скважины и обеспечением работы системы очистки раствора и буровых насосов под заливом.

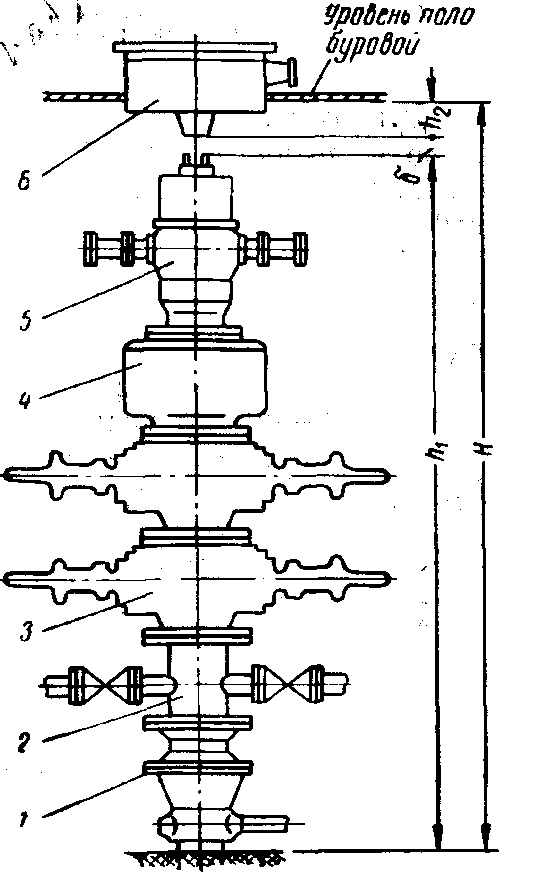

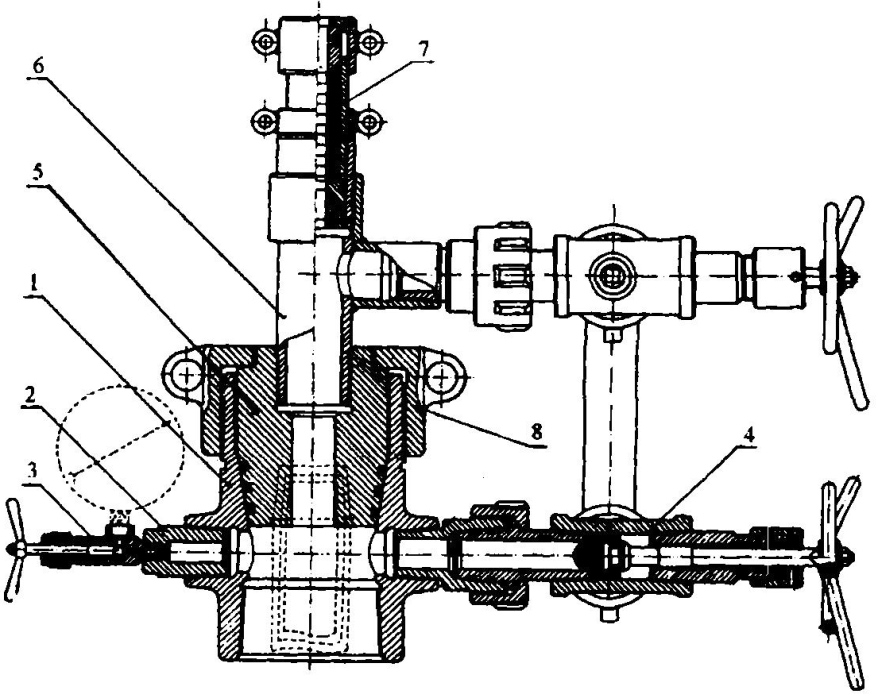

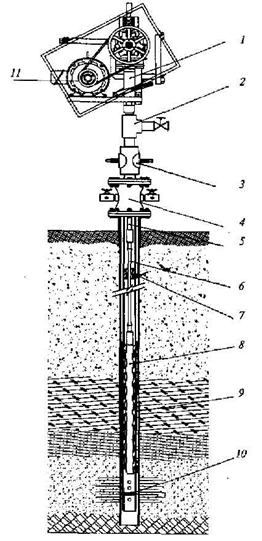

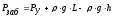

Рисунок 11.1 – Схема определения высоты пола буровой установки по высоте противовыбросового оборудования:

1-головка колонная; 2-крестовина; 3-превентор плашечный с дистанционным управлением (2 штуки ); 4-превентор универсальный; 5- превентор вращающийся; 6- ротор

Необходимая высота пола буровой при установке противовыбросового оборудования определяется (рисунок 11.1) как сумма высот отдельных устройств, входящих в комплект сборки, с учетом высоты установленного на подроторные балки ротора. Если ротор снабжен встроенными клиньями, необходимо учитывать и их высоту.

Таким образом, при установке противовыбросового оборудования необходимая высота пола буровой

H = h1++h2, (11.1)

где h1-высота превенторной сборки;

-зазор между клиньями и превенторной сборкой, обычно принимаемый равным 50-70 мм;

h2-расстояние от пола буровой до низа ротора или встроенных клиньев.

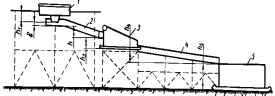

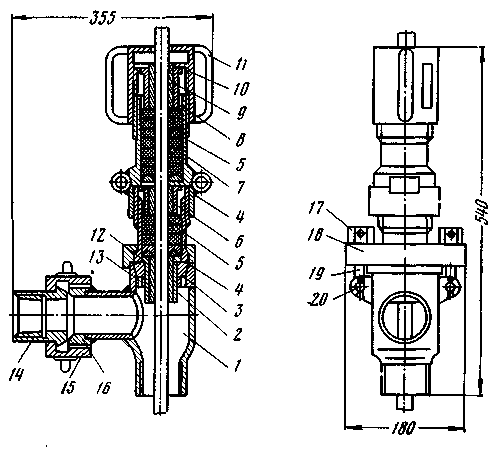

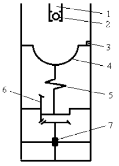

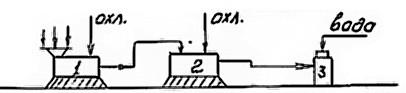

Для обеспечения работы буровых насосов под заливом потребная высота пола буровой складывается из высот оборудования для очистки раствора с учетом высоты установки ротора. Необходимая высота пола буровой в этом случае (рисунок 11.2):

Рисунок 11.2 – Схема определения высоты пола буровой установки по оборудованию для очистки раствора:

1– ротор со встроенными клиньями; 2 – устьевой желоб; 3 – вибросито или сито-конвейер; 4 –очистной желоб; 5 – приемная емкость.

H = h1++h2+h3+h4+h5, (11.2)

где h1- расстояние от пола буровой до низа ротора или клиньев;

- зазор между клиньями и дном устьевого желоба, принимаемый обычно равным 50-70 мм;

h2,h3,h4- перепад высот в устьевом желобе, в виброситах или сито-конвейерах и желобах;

h5- высота приемного резервуара.

Величины h1 и h2 определяются по следующей формуле:

hi = l/i, (11.3)

Здесь l-длина желобов в горизонтальной плоскости;

i - уклон желобов ( для устьевого желоба i =0,02; для очистного желоба i = 0,01).

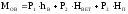

Нагрузки, действующие на основание:

1) ликвидация прихватов-действует полный комплект свечей, крюк нагружен полной нагрузкой и присутствует ветровая нагрузка:

;

;

где

вес

вышки;

вес

вышки;

нагрузка

на крюке;

нагрузка

на крюке;

вес

оборудования, смонтированного на полу

буровой;

вес

оборудования, смонтированного на полу

буровой;

вес

комплекта свечей.

вес

комплекта свечей.

2) нагрузка на крюке отсутствует, но имеется нагружение от обсадной колонны:

;

;

где

вес

обсадной колонны, установленной на

роторе.

вес

обсадной колонны, установленной на

роторе.

3) процесс транспортировки с полным комплектом оборудования

Площадь основания:

;

;

где

вес

основания с приложенными на него

нагрузками;

вес

основания с приложенными на него

нагрузками;

допустимое

напряжение сжатия грунта.

допустимое

напряжение сжатия грунта.

7.2.1.УСТОЙЧИВОСТЬ ОСНОВАНИЯ. 1) момент, опрокидывания вышки:

;

;

где

нагрузка

от ведущей и ведомой ветвей талевого

каната;

нагрузка

от ведущей и ведомой ветвей талевого

каната;

высота

вышки;

высота

вышки;

ветровая

нагрузка;

ветровая

нагрузка;

высота

точки приложения ветровой нагрузки от

опорной поверхности вышки;

высота

точки приложения ветровой нагрузки от

опорной поверхности вышки;

горизонтальная

составляющая от веса пакета свечей;

горизонтальная

составляющая от веса пакета свечей;

высота

верхней части магазина, т.е. часть, на

которую опирается свеча

высота

верхней части магазина, т.е. часть, на

которую опирается свеча

2) основное условие устойчивости:

;

;

где

восстанавливающий

момент;

восстанавливающий

момент;

опрокидывающий

момент;

опрокидывающий

момент;

коэффициент

запаса (1,15…1,2).

коэффициент

запаса (1,15…1,2).

;

;

где

вес

ненагруженной вышки;

вес

ненагруженной вышки;

расстояние

от оси вышки до откосов.

расстояние

от оси вышки до откосов.

3) момент опрокидывания основания:

;

;

где

высота

основания.

высота

основания.

момент устойчивости:

;

;

где

расстояние

от центра вышки до края основания;

расстояние

от центра вышки до края основания;

вес

вышки;

вес

вышки;

вес

основания.

вес

основания.

7.2.2.ОСНОВНЫЕ ЭЛЕМЕНТЫ ОСНОВАНИЙ. 1) подроторные балки-выполняются из проката и снабжаются ребрами жесткости для повышения устойчивости;

2) подсвечники-платформа, состоящая из рядов двутавровых балок, соединенных промежуточными связями, на верхнюю часть укладывают деревянный сплошной настил толщиной не менее 70 мм, внутри устанавливаются трубопроводы для подачи пара, предназначенного для обогрева нижних концов бурильных труб.

3)

приемные мостки и стеллажи-состоят из

наклонной и горизонтальной цельносварной

конструкции, горизонтальный стеллаж

выполнен в виде полозьев для облегчения

транспортировки трубы, длина горизонтальных

стеллажей 15м, ширина 2…2,5 м, угол наклона

приемного мостка

;

;

4) лестницы и ограждения, элементы укрытия, опорные элементы.

25. Классификация и основные параметры буровых установок. Способы передвижения. Устройство и работы движителей.

Классификация и основные параметры буровых установок. Способы передвижения. Устройство и работы движителей.

Классификация буровых установок:

БУ для бурения глубоких эксплуатационных и разведочных скважин (транспортируются по частям или блокам в зависимости от дорожных условий и транспортных средств);

БУ для бурения неглубоких структурных и поисковых скважин ( выполняются мобильными, все оборудование смонтировано на одном шасси или нескольких самоходных платформах);

БУ для бурения на море.

|

Параметр |

БУ для эксплуатационно – разведочного бурения |

БУ для структурно – поискового бурения |

|

Глубина бурения, м |

1000…15000 |

25…3000 |

|

Мощность привода, кВт |

440…4000 |

15…400 |

|

Максимально допустимая Нагрузка на крюк, МН |

0,8…8 |

0,01…0,8 |

|

Диаметр скважины, м |

0,14…0,9 |

0,076…0,17 |

|

Диаметр бурильных труб, м |

0,089…0,14 |

0,043…0,089 |

Каждая категория БУ имеет несколько классов. Сравнительная оценка мощности и класса БУ – это допустимая нагрузка на крюк и номинальная глубина скважины при бурении, в расчете что конечный диаметр скважины равен 215 мм при использовании бурильных труб диаметром 114 мм с весом одного погонного метра 300 Н.

Для БУ предусмотрено 11 классов. Вид БУ одного и того же класса определяется рядом факторов:

условия бурения (местность, температура, окружающей среды, колебание ветра);

цель бурения (разведочное или эксплуатационное);

тип скважины (вертикальная или наклонная);

способ бурения (роторный или забойными двигателями);

технология бурения (как проводятся СПО);

геологические условия бурения;

Различные виды БУ одного класса могут иметь отличающиеся друг от друга параметры и

характеристики отдельных машин и агрегатов. Параметры каждого агрегата выбирают:

на основе анализа результатов бурения скважин;

по конструкциям скважины и условиям бурения.

ОСНОВНЫЕ ТРЕБОВАНИЯ К БУ.

Технические:

высокий к.п.д., достаточная прочность, надежность и долговечность;

конструирование должно проводиться с учетом новейших достижений науки и техники;

параметры должны соответствовать мировым стандартам.

Эксплуатационные:

высокая ремонтопригодность;

контроль технического состояния, замена узлов и деталей.

Технологические:

простота конструкции;

простота форм деталей;

рациональный выбор материала и способ изготовления деталей;

качество изготовления, шероховатость, точность;

максимальное использование стандартных и унифицированных деталей и узлов.

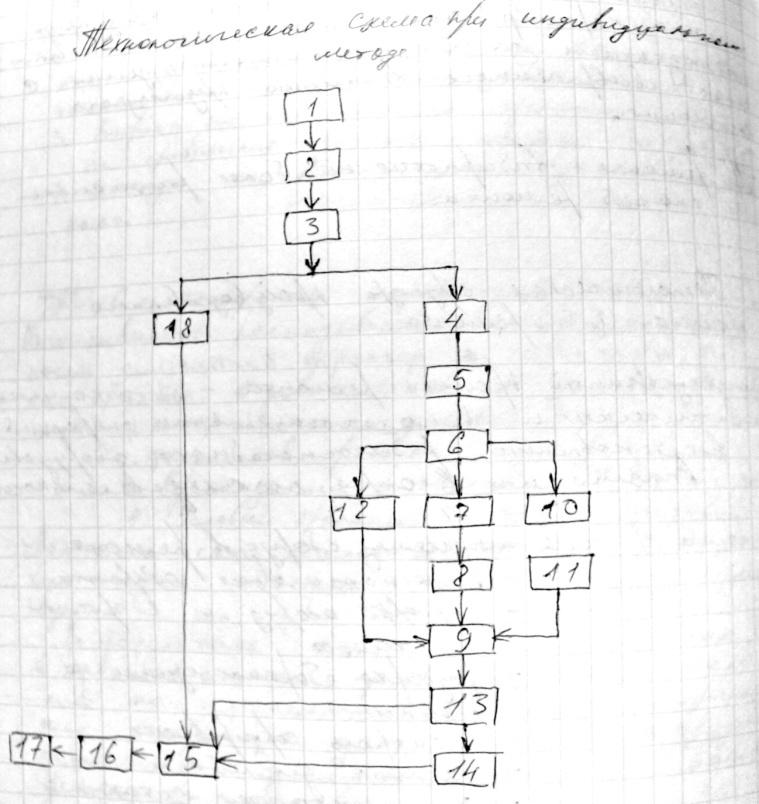

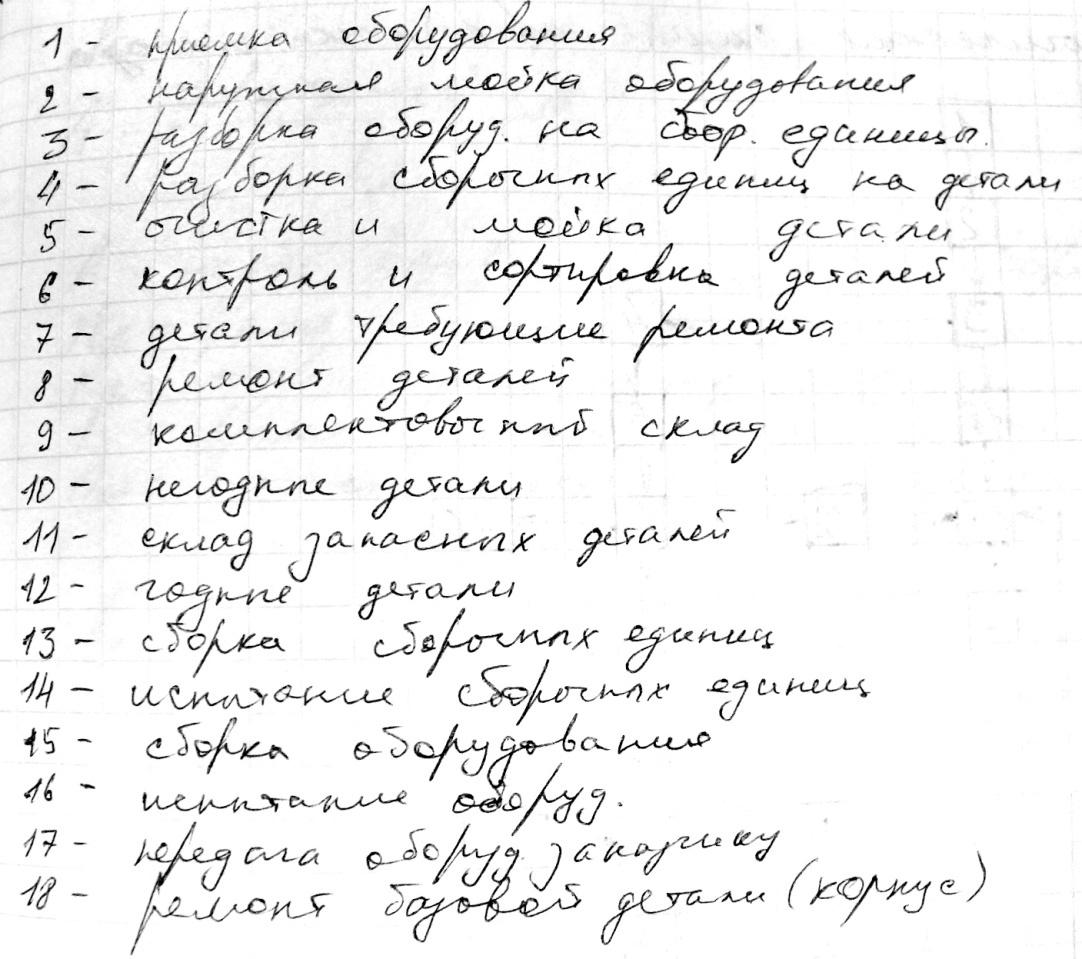

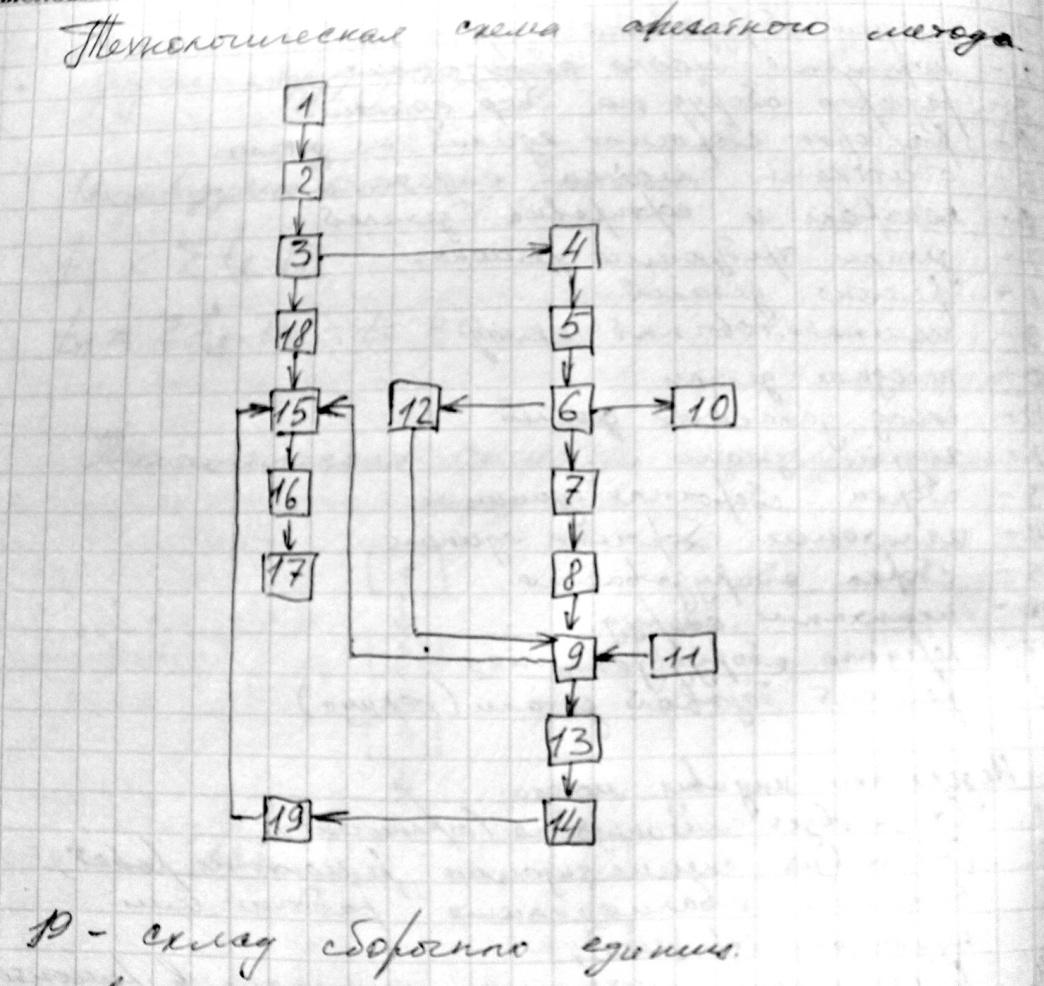

Существует три метода монтажа буровых установок: агрегатный, мелкоблочный и крупноблочный.

Агрегатный метод предусматривает индивидуальный монтаж оборудования и строительство сооружений установки с применением фундаментов однократного использования. В этом случае строят бетонные или деревянные фундаменты отдельно под каждый агрегат установки. При повторном монтаже буровую установку разбирают на агрегаты и узлы и перевозят на новую точку бурения, где вновь строят фундаменты, сооружения и монтируют оборудование.

Эти недостатки агрегатного метода приводят к низкой производительности труда и высокой себестоимости сооружения буровых. В настоящее время агрегатный метод применяют очень редко и только при монтаже буровых установок большой грузоподъемности.

Мелкоблочный метод заключается в том, что агрегаты и узлы установки монтируют не на бетонных или деревянных фундаментах, а на металлических основаниях санного типа. Количество мелких блоков определяется конструкцией установки и обычно буровая установка расчленяется на 15—20 мелких блоков. Габаритные размеры и масса мелких блоков позволяют перевозить их на универсальном транспорте или волоком, а в труднодоступных районах — вертолетами.

По сравнению с агрегатным методом при мелкоблочном снижается трудоемкость вышкомонтажных работ, сокращаются объемы работ по сооружению фундаментов и сроки сооружения буровых, повышается сохранность оборудования и увеличивается срок его службы, снижается объем транспортно-такелажных работ.

К недостаткам этого способа относятся:

большая расчлененность бурового оборудования на мелкие блоки, в результате чего не обеспечивается создание кинематически увязанных обособленных рабочих узлов;

применение оснований санного типа, требующих большое количество тракторов для перетаскивания блоков;

ограниченные габаритные размеры оснований, не позволяющие размещать на них буровые укрытия и коммуникации.

Крупноблочный метод монтажа буровых установок включает перевозку агрегатов и узлов установки крупными блоками на специальном транспорте (тяжеловозах), установку блоков на фундаменты и соединение их коммуникациями. При этом буровую установку расчленяют на два-три блока массой 60— 120 т. Крупный блок состоит из металлического основания, перевозимого на специальных транспортных средствах, и смонтированных на нем агрегатов и узлов буровой установки, кинематически связанных между собой. При перевозке таких блоков почти не нарушаются кинематические связи узлов установки и коммуникации и не демонтируются укрытия, что позволяет исключить трудоемкие работы, выполняемые при других методах монтажа (строительные, плотничные, слесарные и некоторые подсобно-вспомогательные).

По сравнению с мелкоблочным методом крупноблочный имеет следующие преимущества:

резкое сокращение числа блоков, размещение буровых укрытий на основаниях, упрощение конструкции фундаментов;

снижение объема строительно-монтажных работ и сокращение сроков сооружения буровых до минимума;

увеличение скорости транспортировки блоков и уменьшение числа используемых для этого тракторов; повышение срока службы оборудования и оснований благодаря их транспортировке на гусеничных тяжеловозах;

экономия строительных материалов.

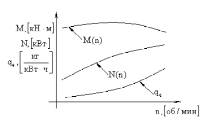

7.3.2.ПРИВОД С ДВИГАТЕЛЕМ ВНУТРЕННЕГО СГОРАНИЯ (ДВС).

Применяют

3…4 двигателей в групповых установках,

мощность 430…790 кВт, частот вращения

1000…1600 об/мин. Соответствие двигателя

заданным условиям работы определяется

внешней его характеристикой и его

конструкцией. Внешней (механической)

характеристикой называется зависимость

мощности

,

крутящего момента

,

крутящего момента и удельного расхода топлива

и удельного расхода топлива от частоты вращения коленвала:

от частоты вращения коленвала:

Если нарушается равновесие между моментом сопротивления исполнительного механизма и крутящим моментом двигателя, то это восстанавливается воздействием специальных регуляторов на источник энергии, которые изменяют подаваемое количество топлива и воздуха. ДВС могут работать при изменении массового соотношения воздуха и топлива в сравнительно небольшом диапазоне:

15:1-бедная смесь (15-воздух, 1-топливо);

11:1-богатая смесь.

Для подъемного комплекса рекомендуется режим, при котором ДВС развивает 80% номинальной мощности, а для привода насоса при длительном режиме-60%.

При работе на максимальных оборотах увеличивается расход топлива и сокращается ресурс. Недостатки ДВС: невозможность их запуска под нагрузкой, мощность двигателя зависит от давления, температуры и влажности окружающей среды. Преимущества: высокий к.п.д., небольшой удельный расход топлива и воды, небольшая удельная масса, приходящаяся на единицу мощности.

Потеря мощности на 1% происходит:

при увеличении высоты над уровнем моря на 100м;

при повышении температуры окружающей среды на каждые

.

.

Тепловая

энергия, потребляемая одним ДВС составляет

40…60 МДж/ч при к.п.д., равном 0,25…0,35%, а

часовой расход топлива 220…300

7.3.3.ЭЛЕКТРОПРИВОД.

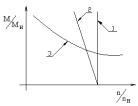

Первоначально применяли асинхронные электродвигатели переменного трехфазного тока с фазным или короткозамкнутым ротором, в последствии стали применять синхронные электродвигатели. Электродвигатели постоянного тока применяют при бурении скважин более 6 тыс.м. Механическая характеристика электродвигателя:

Линия 1-абсолютно жеская характеристика, т.е. частота вращения при уменьшении момента остается постоянной (синхронный двигатель);

Линия 2-жесткая характеристика, с увеличением момента частота вращения уменьшается незначительно (асинхронный двигатель переменного тока и двигатель постоянного тока независимого возбуждения);

Линия 3-гибкая характеристика, при большом изменении момента значительно меняется частота вращения (двигатель постоянного тока с последовательным возбуждением).

Бывает естественная характеристика, в ней частота вращения и момент изменяются до определенного момента автоматически без действия внешних регуляторов. Искусственная характеристика-когда естественная характеристика изменяется при помощи регулирующих устройств.

В асинхронных двигателях:

;

;

где

скольжение:

скольжение:

;

;

где

номинальная

частота вращения;

номинальная

частота вращения;

синхронная

частота вращения:

синхронная

частота вращения:

;

;

где

частота

тока;

частота

тока;

число

пар полюсов.

число

пар полюсов.

Асинхронные электродвигатели с фазным ротором улучшают только пусковае характеристики привода, но не могут работать в приводах главных исполнительных механизмов.

Недостатки синхронного двигателя: невозможность работы параллельно двух двигателей на один вал, что снижает надежность системы и увеличивает динамические нагрузки на трансмиссию.

Электродвигатели постоянного тока обладают гибкой характеристикой, обеспечивающей глубокое и плавное регулирование частоты вращения и момента, а также плавность разгона при пусках и торможения при остановках.

Характеристики двигателя постоянного тока зависят от способов возбуждения (параллельное, последовательное, комбинированное).

Преимущества

асинхронных двигателей:

простота конструкции;

надежность в эксплуатации;

сравнительно низкая стоимость.

Внешняя характеристика электродвигателя:

8.ГАЗОТУРБИННЫЕ УСТАНОВКИ (ГТУ).

ГТУ делятся на одновальные, двухвальные и комбинированные и при этом обладают преимуществами:

хорошей приемистостью;

хорошей надежностью;

высокой естественной приспособляемостью.

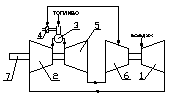

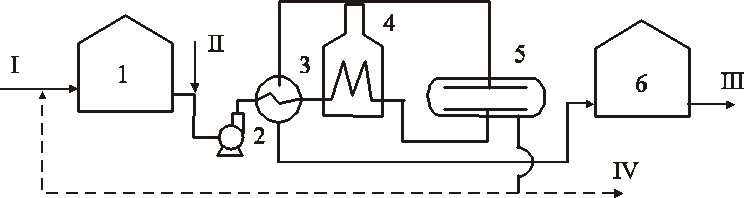

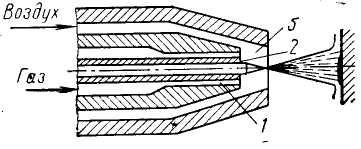

8.1.ОДНОВАЛЬНЫЕ ГТУ.

В них компрессор и турбина смонтированы на одном валу:

1-компрессор; 2-турбина; 3-камера

сгорания; 4-вал

турбины.

При увеличении внешней нагрузки снижается частота и количество газа, питающего турбину, в результате уменьшается мощность и крутящий момент двигателя.

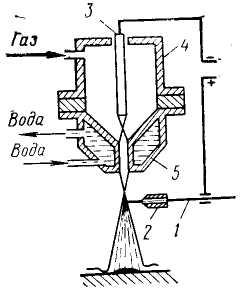

8.2.ДВУХВАЛЬНЫЕ ГТУ.

1,2-компрессоры

низкого и высокого давления соответственно; 3-камера

сгорания; 4-регенератор; 5-турбина

высокого давления; 6-турбина

низкого давления; 7-вал

турбины.

Независимость валов позволяет изменять характеристику ГТУ в широких пределах.

8.3.КОМБИНИРОВАННЫЕ (СМЕШАННЫЕ) ГТУ.

Недостаток ГТУ: обладает низким к.п.д.

26. Типовые схемы фонтанной арматуры. Состав оборудования фонтанной арматуры, характеристика каждого из них. Расчеты, связанные с конструированием фонтанной арматуры.

Фонтанный или газлифтный подъемник на поверхности стыкуется с фонтанной арматурой, монтируемой на колонной головке скважины. Фонтанная арматура выполняет несколько функций, главные из которых: удержание на весу колонны НКТ, спущенной в скважину, а при двухрядном подъемнике-двух колонн, герметизация затрубных пространств и их взаимная изоляция, обеспечение возможности регулирования режима работы скважины в заданных пределах, непрерывности ее работы и исследования скважины путем измерения параметров ее работы как внутри самой скважины, так и на поверхности.

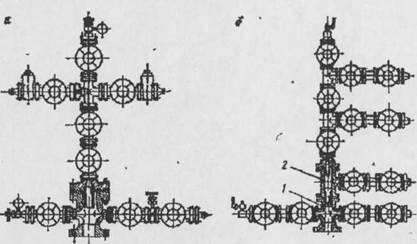

Стандартом предусмотрено несколько схем, составляющих, как видно, две группы арматур—на базе использования тройников и на базе крестовин.

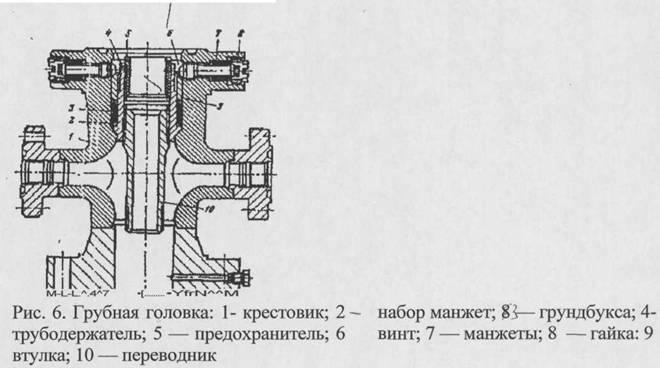

Трубная головка наиболее характерного типа, используемая в фонтанных арматурах, состоит из корпуса-крестовика 1 с двумя боковыми отводами и фланцами для крепления запорных устройств, трубодержателя 4, переводника 10 для подвески НКТ, уплотнения 2 с грундбуксой 3, втулкой 9 и стопорными винтами 6. Трубные головки изготовливаются согласно требованиям АРI 6А для рабочих давлений от 14 до 105 МПа.

Крестовая арматура для скважин, не содержащих абразив, с проходным (условным) отверстием 50 мм, рассчитана на рабочее давление 70 МПа. Елка арматуры имеет два сменных штуцера, что позволяет быстро их заменять. Арматура рассчитана как на однорядный, так и на двухрядный подъемник, в последнем случае используется другая трубная головка.

Тройниковая арматура Трубная головка, кроме крестовины, имеет тройник, что позволяет нести два ряда НКТ.

Как видно, на арматуре, рассчитанной на большое давление, на боковых отводах установлено не по одной, а по две задвижки. Это обусловлено большей надежностью примененных задвижек при одновременном обеспечении возможности их смены на работающей скважине, т е. без ее остановки. В связи с широким применением клапанов-отсекателей пласта и целого ряда приборов для измерений внутри работающей скважины, диаметры которых значительны.

Арматура надежна при эксплуатации в особо сложных условиях:

В средах, содержащих H2S и CО2 до 25% по объему каждого, примеси нефти, ингибиторы коррозии и др.

При рабочих давлениях от 2000 до 15 000 psi (14–105 МПа);

В различных климатических зонах с температурой окружающей среды от — 60 до + 60 0С.

Существуют несколько способов стыка элементов фонтанной арматуры. Наиболее распространенный — фланцевый с крепле-нием болтами или шпильками. К недостаткам таких соединений относятся их значительная металлоемкость, большое число болтов (шпилек) и необходимость стабильности крепления каждого из них, а также чувствительность соединения к эффекту релаксации. Фланцевые соединения обусловили необходимость сварки литой части заготовок корпусов тройников и крестовин со штамповками, что усложняет изготовление и приводит к увеличению объема работ по механической обработке.

При фланцевых соединениях методика расчета зависит от способа соединения фланцев: шпильками или хомутами. В обоих случаях рассчитывают размеры фланцев и уплотнительной прокладки, но в первом случае рассчитываются шпильки, а во втором — хомут и стягивающие его болты. В обоих случаях определяют усилия предварительной затяжки уплотнительной прокладки. Осевое усилие при, соединении фланцев шпильками, равно сумме усилий затяжки шпилек, а при хомутовом соединении — результирующей от усилий обжима наружных конических поверхностей фланцев внутренними коническими поверхностями хомута.

В обоих случаях прокладка может занимать относительно граней проточек два положения. В первом случае она еще при сборке касается внутренних и наружных поверхностей проточек, а уплотняется в результате упругой деформации прокладки и зон контакта фланцев. Во втором положение прокладки зависит от затяжки шпилек. При сборке она контактирует с внешней поверхностью верхнего фланца и фаской нижнего, а при последующем обжиме фланцами ее положение и размер меняются, она уменьшается в пределах упругой деформации. Указанием на упор прокладки о внутреннюю поверхность проточки служит резкий скачок в осевом усилии — при затяжке шпилек хомута.

Поставляемая заводами арматура в основном изготовляется с прокладками, выполненными по второй схеме.

В методике расчета для второго способа установки прокладки она рассматривается как элемент толстостенного сосуда, находящегося под внешним давлением р0. Тогда эквивалентное напряжение в зоне внутренней поверхности можно определить из формулы

где — окружное и z осевое напряжения.

где rн и rв—радиусы прокладки (наружной и внутренней);

Рг—осевое усилие; fnp—площадь сечения прокладки, перпендикулярная к ее оси. Подставляя, получим

Осевое

усилие и внешнее давление связаны

уравнением:

где Dn— диаметр цилиндра в плоскости касания прокладки и фланца: Dn=2rн - 2R0( I—sin1),

hР=hП—0,22Ro — рабочая высота прокладки.

Примем, что максимальное р0 должно быть таким, при котором экв т материала прокладки. В таком случае становится возможным заменить экв на т с одновременной корректировкой уравнения введением в него коэффициента запаса

прочности, обычно принимаемого 2.5 для фланца и 2,25 для прокладки; тогда экв = т/n

Для определения усилия затяжки необходимо учесть силы трения, возникающие на контакте прокладка—фланцы. С учетом их усилие затяжки будет:

Когда

угол 1

имеет большие значения, осевые напряжения

малы, поэтому их можно не учитывать.

Обозначив

,

получим упрощенную формулу для определения

усилия затяжки:

,

получим упрощенную формулу для определения

усилия затяжки:

Усилия, действующие при работе фланцевого соединения, определяются по формуле:

,

где

,

где

Эта

формула соответствует положению

прокладки, контактирующей в результате

затяжки с обеими поверхностями

канавки. Величины

,

,

где —коэффициент Пуассона.

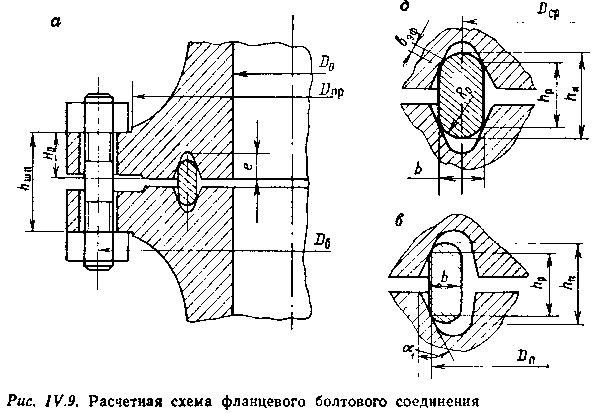

При использовании арматуры с фланцевыми соединениями старых типов уплотнение прокладок происходит по первому способу. Поэтому практический интерес представляет расчет фланцевого соединения по схеме (см. рис. IV.9, б). Методика этого расчета проще.

В этом случае усилие Рзат определяют по допустимому давлению предварительного обжима q прокладки:

,

где Dcp—средний

диаметр прокладки; Ьэф—эффективная

ширина прокладки.

,

где Dcp—средний

диаметр прокладки; Ьэф—эффективная

ширина прокладки.

Допустимое давление для сталей марок сталь 20 принимается равным 120—130 МПа, для сталей, предназначенных для работы в коррозионных средах, марок 1Х18Н9—170—175 МПа

Приведенный выше метод расчета шпилек предназначен для эксплуатации фланцевого соединения при отсутствии резких колебаний температур продукции и окружающей среды и при симметричном и равномерном распределении усилий по шпилькам.

27. Оборудование газлифтных скважин. Типы газлифтных установок. Пусковые и рабочие газлифтные клапаны, принцип их действия.

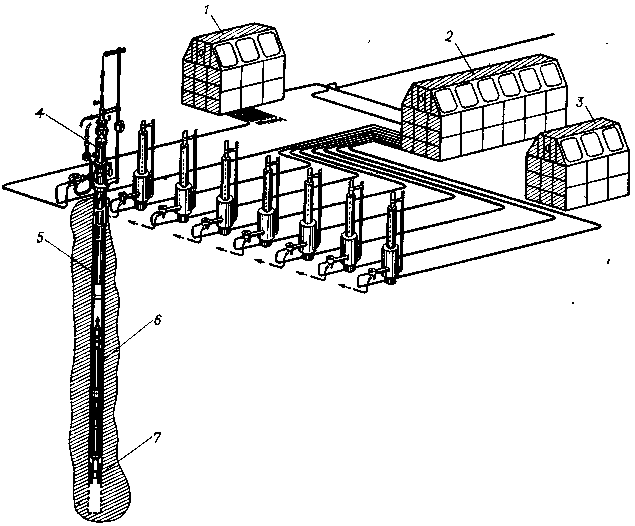

При газлифтном способе эксплуатации нефтяных скважин подъем жидкости происходит за счет энергии газа, нагнетаемого под давлением с поверхности в колонну подъемных труб. Наиболее рациональной технологической схемой эксплуатации скважин является замкнутый газлифтный цикл, при котором нагнетаемый в газлифтные скважины газ многократно используется для подъема жидкости из скважин. При этой схеме в состав промыслового газлифтного комплекса входят: компрессорная станция, трубопроводы подачи газа по промыслу, газораспределительные батареи, сепараторы, газоочистители и скважинное газлифтное оборудование.

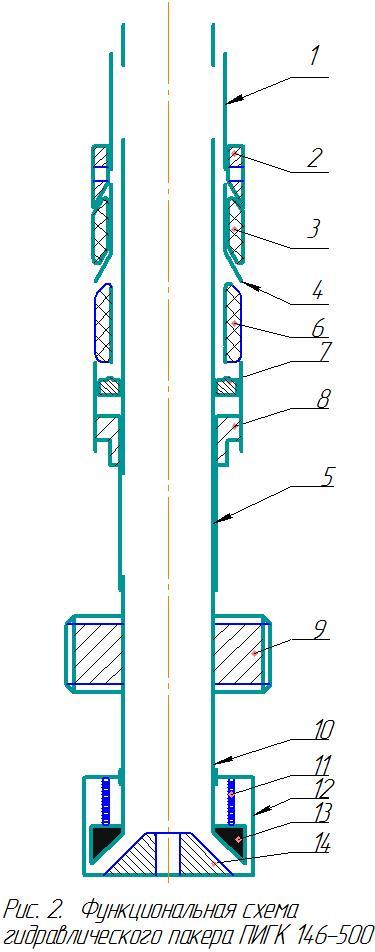

В состав оборудования для эксплуатации скважин газлифтным способом входят: колонна насосно-компрессорных труб с рабочими и пусковыми клапанами, пакер, клапан-отсекатель, ингибиторный клапан, клапан аварийного глушения, разъединитель и прочие устройства, наличие которых обусловлено особенностями технологического режима эксплуатации скважин и характером пласта. Устье газлифтной скважины оборудуется колонной головкой и устьевой арматурой, позволяющими герметизировать межтрубное пространство, подвешивать одну или несколько колонн насосно-компрессорных труб, подводить в скважину газ, отводить продукцию пласта в промысловую сеть.

Для оборудования устья газлифтной скважины используется фонтанная арматура.

Для оборудования насосно-компрессорных труб различного вида клапанами в колонну труб встраивают скважинные камеры.

Скважинные камеры предназначены для посадки газлифтных или ингибиторных клапанов, глухих или циркуляционных пробок при эксплуатации нефтяных скважин фонтанным или газлифтным способом.

Устанавливают газлифтные клапаны в скважинных камерах специальным инструментом, спускаемым на проволоке гидравлической лебедкой. Эксцентричность камеры обеспечивает при установленном клапане сохранение свободного проходного сечения, равного проходному сечению НКТ. Это позволяет выполнять необходимые работы в скважине без извлечения насосно-компрессорных труб.

Скважинные камеры состоят из наконечников, рубашки и кармана. Рубашку изготавливают из специальных овальных труб. Для уплотнения клапанов в кармане предусмотрены посадочные поверхности. В кармане камеры имеются перепускные отверстия, через которые газ поступает к газлифтному клапану и, открывая его, газирует жидкость в подъемных трубах. При ремонтно-профилактических работах в карман может быть установлена циркуляционная пробка, а при необходимости заглушить перепускные отверстия - глухая пробка.

Установка камер значительно облегчает и ускоряет спуск скважин и подъем оборудования.

Скважинная камера имеет приварные наконечники и карманы для установки клапанов. Сварка в месте подсоединения наконечников ослабляет прочность скважинной камеры, особенно при работе в агрессивных средах. Поэтому конструкторами принята и вторая технология изготовления скважинных камер, в которой наконечники и рубашка выполняются из цельных труб, без сварки. В этом случае приваривают только карман для установки клапана.

Диаметральные размеры скважинных камер определяются диаметром колонны насосно-компрессорных труб, в которую они встраиваются, и диаметром клапанов.

Длина камеры обусловлена длиной клапана и технологическими особенностями его установки в карман Последнюю задачу разработчик решает при графическом оформлении камеры с учетом размеров клапана и инструмента для его посадки.

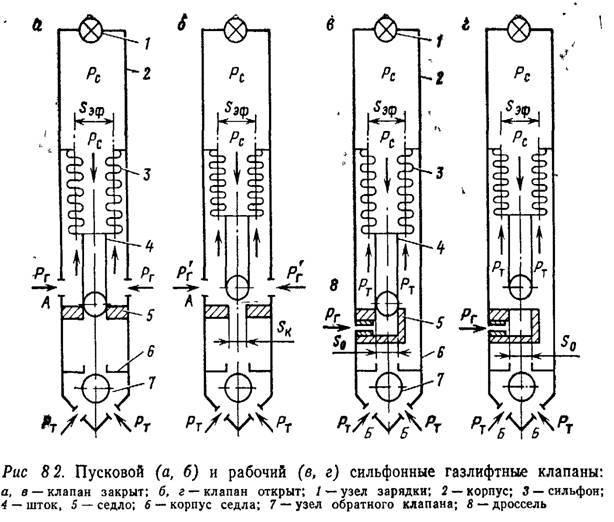

Рассмотрим несколько подробнее пусковой сильфонный газлифтный клапан, имеющий характерные для всех клапанов элементы.

Газлифтные клапаны Г, управляемые давлением газа, состоят из устройства для зарядки, сильфонной камеры, пары шток-седло, обратного клапана и устройства фиксации клапана в скважинной камере. Сильфонную камеру заряжают азотом через золотник, установленный во ввернутом заряднике. Давление в сильфонной камере клапана регулируют через зарядник на специальном приспособлении стенда СИ-32.

Сильфонная камера-герметичный сварной сосуд высокого давления, основным рабочим органом которого служит металлический многослойный сильфон, являющийся чувствительным элементом клапана. Роль запорного устройства выполняет пара шток-седло. Газ к клапану поступает через отверстие, сообщающееся с затрубным пространством через окна кармана скважинной камеры. Отверстие расположено между двумя комплектами манжет, благодаря чему создается герметичный канал для поступления газа, нагнетаемого из затрубного пространства.

Обратный

клапан предназначен для предотвращения

перетока жидкости из подъемных труб

в затрубное пространство скважины.

Газлифтные клапаны Г по назначению делятся на пусковые и рабочие.

Управляющим давлением для пусковых клапанов (см. рис. 82, а и б) является давление газа, нагнетаемого в затрубное пространство скважины. При их работе газ через отверстие Л проникает в полость, где воздействуя на эффективную площадь сильфона, сжимает его, в результате чего шток поднимается и газ, открывая обратный клапан, поступает в подъемные трубы, аэрируя жидкость в них.

Нагнетаемый газ снижает уровень жидкости в кольцевом пространстве ниже первого клапана. При этом через отверстие клапана газ поступает в подъемные трубы, уровень жидкости постепенно повышается. По мере эксплуатации уровень жидкости в кольцевом пространстве снижается, и обнажается второй клапан. Первый клапан при этом закрывается, и аэризация происходит через второй клапан.

Число клапанов зависит от давления газа в скважине и ее глубины. Закрываются клапаны последовательно по мере снижения уровня в кольцевом пространстве скважины в момент, когда перепад между давлениями в кольцевом пространстве и в подъемной колонне, действующий на клапан, достигает заданного.

Понижение уровня в затрубном пространстве продолжается до глубины расположения нижнего (рабочего) клапана, через который поступает газ при заданном технологическом режиме работы скважины, при этом верхние (пусковые) клапаны закрыты. Они используются только в период пуска скважины.

28. Типоразмеры и конструкции штанговых насосов. Группы посадки плунжера в цилиндре.

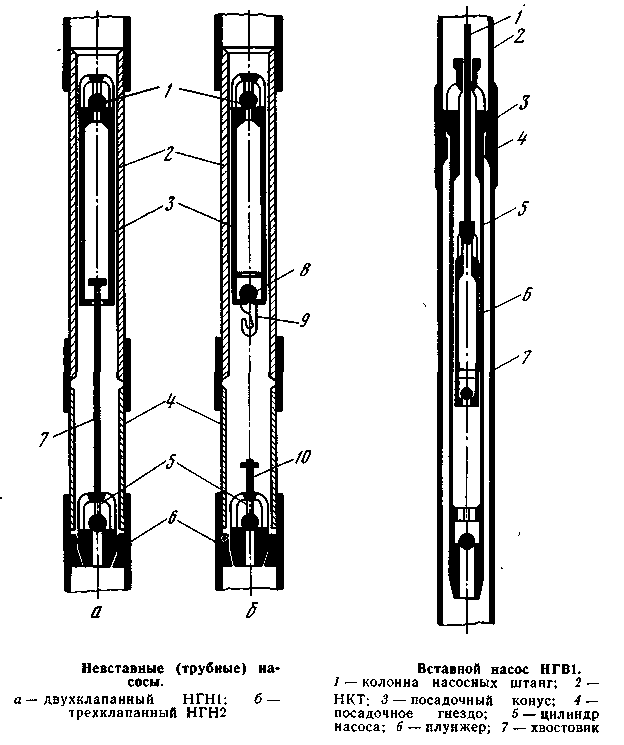

Насосы по своей конструкции делятся на две основные группы: невставные (трубные) и вставные. В каждой из этих групп имеются различные типы насосов, отличающиеся конструктивными особенностями, устройством отдельных узлов.

Невставные насосы характерны тем, что цилиндр насоса спускается на насосно-компрессорных трубах, а его плунжер в сборе со всасывающим и нагнетательным клапанами — на штангах. Поднимают невставной насос из скважины также в два приема: сначала извлекаются штанги с плунжером и клапанами, а затем трубы с цилиндром.

Вставной насос спускают в скважину в собранном виде (цилиндр насоса вместе с плунжером) на штангах и' извлекают его на поверхность также в собранном виде. Спущенный в со бранном виде вставной насос закрепляют в скважине при помощи специального замкового приспособления, заранее спускаемого в скважину на трубах.

Невставные (трубные) насосы подразделяются на два типа: двухклапанные НГН1 и трехклапанные НГН2 (насосы глубинные невставные первого и второго типов соответственно). Эти насосы имеют три основных узла: 1) цилиндр с седлом конуса всасывающего клапана; 2) плунжер с нагнетательными клапанами (одним или двумя); 3) всасывающий клапан с захватным приспособлением.

Вставные насосы НГВ (насос глубинный вставной) с опорой, расположенной в верхней его части, НГВ1 имеют три основных узла: цилиндр, плунжер и замковая опора цилиндра.

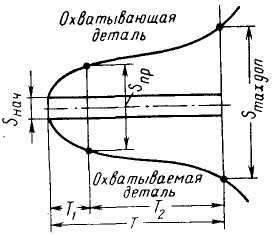

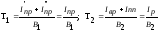

Глубинные насосы с металлическими плунжерами всех типоразмеров изготовляют с зазорами трех величин между плунжером и цилиндром, что характеризует степень пригонки или посадку плунжера в цилиндре насоса.

В зависимости от величины зазора между плунжером и цилиндром насосы подразделяются на три группы посадки: I — с тугой посадкой (минимальный зазор); II — со средней посадкой; III группа— со слабой посадкой (максимальный зазор).

Зазоры (в мм) между плунжером и цилиндром для глубинных насосов всех типоразмеров следующие: для насосов I группы - 0,02…0,07; II группы - 0,07…0,12; III группы - 0,12…0,17.

Группы посадок устанавливает потребитель при передаче заводу заказов на изготовление насосов.

При высокой температуре и большой вязкости нефти нужно применять насос со слабой пригонкой и, наоборот, при низкой температуре и малой вязкости нефти — с тугой пригонкой.

29. Конструкция и размеры насосных штанг и муфт к ним. Материалы и методы упрочнения насосных штанг и муфт. Расчет и конструирование штанговой колонны.

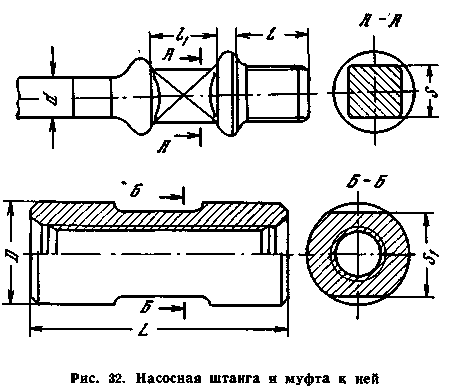

Насосные

штанги выпускают в соответствии с ГОСТ

13877—68 диаметрами 12, 16, 19, 22 и 25 мм и средней

длиной 8 м. Для подбора длины колонны

'штанг при посадке плунжера выпускают

также короткие штанги длиной от 1 до

3 м тех же диаметров.

Часто в скважину спускают ступенчатые колонны, состоящие из штанг нескольких диаметров. Для соединения штанг разных диаметров, например, 16 и 19 мм, 19 и 22 мм, 22 и 25 мм, изготовляют переводные муфты

ГОСТ 13877—68 рекомендует для изготовления штанг стали марок 40 (углеродистая), 20НМ (никель-молибденовая) и ЗОХМА хромисто-марганцовистая).

Для повышения механических свойств стали и достижения равнопрочности штанг по всей длине их подвергают различным видам термической обработки: нормализации (нагрев до определенной температуры с последующим охлаждением на воздухе), сорбитизации, состоящей из трех операций — нормализации, закалки и отпуска. Для упрочнения штанг поверхность их закаливается токами высокой частоты или наклепывается дробью.

РАСЧЁТ КОЛОННЫ ШТАНГ

Колонна

штанг рассчитывается с учетом переменных

нагрузок действующих на штанги в течение

каждого качания, не по максимальному

напряжению, вычисленному исходя из

статических условий прочности, а по

методике, предложенной А. С. Вирновским,

согласно которой в качестве расчетного

принимается «приведенное» напряжение,

учитывающее циклический характер работы

штанг:

гдепр

— приведенное напряжение в опасном

сечении колонны штанг; max

— максимальное напряжение в опасном

сечении за цикл; ; a

— амплитуда напряжения в опасном

сечении за цикл.

гдепр

— приведенное напряжение в опасном

сечении колонны штанг; max

— максимальное напряжение в опасном

сечении за цикл; ; a

— амплитуда напряжения в опасном

сечении за цикл.

где

где

В формулах min — минимальное напряжение за цикл (минимальным будет напряжение при ходе штанг вниз).

где

ср

и а

— напряжение в Па;

и p1

— плотность жидкости и металла штанг

в кг/м3;

g

— ускорение

силы тяжести (g—

9,81

м/с2);

L

— глубина

спуска насоса в м; D

и

d

— диаметр

плунжера и штанг в любой, но одинаковой

размерности (мм); а0

— коэффициент, имеющий размерность

плотности, принимаемый равным 1150 кг/м3;

т

— средний

кинематический коэффициент, равный

1,05…1,2;

— угловая скорость кривошипа ( гдеn

— число

качаний в минуту); s

— длина хода сальникового штока в м.

гдеn

— число

качаний в минуту); s

— длина хода сальникового штока в м.

При подборе группы прочности стали для штанг руководствуются следующими нормами допускаемых приведенных напряжений:для углеродистых штанг (сталь 40) — 7 МПа);для тех же штанг с уплотненной поверхностью — 80 МПа

для легированных сталей с соответствующей термообработкой — 90…110 Мпа.

30. Устьевая арматура скважин, эксплуатирующихся штанговыми насосными установками. Конструк-ции и предъявляемые к ним требования.

Устьевая

арматура

скважины, эксплуатируемой УШГН, кроме

функций выполняемых при всех способах

добычи должна обеспечить герметичность

перемещающегося в ней возвратнопоступательно

полированного штока. Последний является

механической связью между колонной

штанг и головкой балансира СК.

На

рис. 5.6 приведена одна из конструкций

арматуры [ 12], применяющейся на

промыслах.

Рис. 5.6. Устьевая арматура:

1 - колонная головка; 2 - затрубный ниппель; 3 - вентиль манометра; 4 - затруб- ный патрубок с вентилем; 5 - трубная головка; 6 - торйник; 7 - сальник; 8 - гайка.

Для подвески насосных труб, вывода продукции скважины в выкидную линию, герметизации устья, а также для отбора газа из затрубного пространства, на устье скважины устанавливают специальное оборудование. Это оборудование состоит из планшайбы и тройника-сальника.

Известно много конструкций устьевого оборудования насосных скважин, изготовляемых как на заводах, так и в мастерских НГДУ. Наиболее известной конструкцией долгое время было оборудование СГН, созданное в АзИНМАШе более 20 лет тому назад. В этой конструкции планшайба с подвешенными на ней трубами устанавливается на колонный фланец. В верхнюю муфту труб ввинчивают тройник для отвода нефти. Выше тройника для его герметизации и пропуска сальникового штока устанавливают сальник, набивку которого уплотняют сверху крышкой.

В

связи с широким внедрением напорных

систем сбора нефти и газа появилась

необходимость применять на устье

глубиннонасосных скважин оборудование,

работающее при повышенных давлениях.

С этой целью применяют устьевые сальники

с самоустанавливающимися головками

(СУСГ1, и СУСГ2).

Устьевой сальник СУСГ2.

1 - тройник; 2, 6, 8 - нижняя, промежуточная (средняя) и верхняя втулки; 3 - шаровая головка; 4 - нижний и верхний манжетодержатели; 5 - нижняя и верхняя сальниковые набивки; 7 -корпус сальника; 9 - вкладыши; 10 - крышка корпуса; 11 - ручка; 12 - уплотнительное кольцо; 13 - стопор; 14 -ниппель; 15 - накидная гайка; 16 - наконечник; 17- гайка; 18 - крышка; 19 - откидной болт; 20 - палец

Сальник СУСГ2 с двойным уплотнением (рис. 37) состоит из двух основных узлов: самоустанавливающейся шаровой головки и тройника. В шаровой головке помещены нижняя и промежуточная (средняя) втулки, нижний манжетодержатель и нижняя сальниковая набивка. В корпусе сальника, навинченном на головку, помещены верхний манжетодержатель, верхняя сальниковая набивка и верхняя втулка (грундбукса). Сальниковую набивку подтягивают крышкой, навинченной на корпус. В верхней части крышки предусмотрен резервуар для масла, служащий для смазки трущихся поверхностей сальникового штока и вкладышей.

Шаровая головка в тройнике удерживается крышкой 18, закрепленной двумя откидными болтами и гайками. Болты в тройнике установлены при помощи пальцев. Тройник снабжен специальным устройством для присоединения сальника к выкидной линии, состоящим из наконечника, ниппеля и накидной гайки.

Устьевой сальник с самоустанавливающейся головкой с двойным уплотнением позволяет заменять изношенные сальниковые набивки без разрядки скважины.

Сальник-тройник должен быть герметичен. Во время работы насосной установки необходимо следить, не пропускает ли сальник жидкость, и обнаруженные в нем дефекты надо немедленно устранять, потому что утечки через сальник ведут к загрязнению площадки вокруг устья скважины и к потере нефти.

31. Конструкция станка-качалки (СК). Кинематические показатели СК. Усовершенствование кинематики и конструкции СК. Основные критерии совершенства СК.

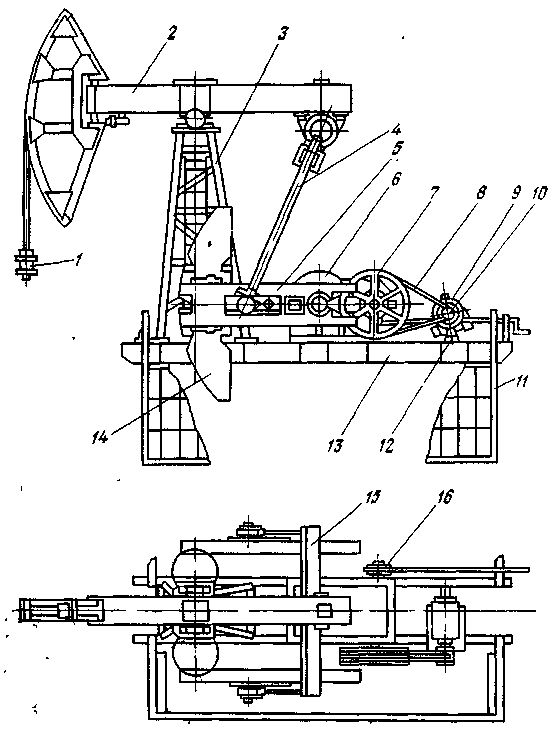

Станок-качалка применяется в умеренном и холодном макроклиматических районах. Основные узлы станка-качалки - рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно подвешенные к балансиру, редуктор с кривошипами и противовесами - комплектуется набором сменных шкивов для изменения числа качаний. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.,

Станки-качалки выполняются в двух исполнениях:

СК,

выпускаемые семи и СКД, выпускаемые

шести типоразмеров.

Отличительные особенности станков-качалок типа СКД следующие: кинематическая схема преобразующего механизма несимметричная (дезаксиальная-Д) с углом дезаксиала 9° и повышенным кинематическим отношением 0,6; меньшие габариты и масса; редуктор установлен непосредственно на раме станка-качалки.

Принятое условное обозначение станка-качалки характеризует:

СК - станок-качалка;

первая цифра - наибольшая допускаемая нагрузка на устьевой шток, х 10 кН;

вторая цифра - длина хода точки подвеса штанг, м;

третья цифра -наибольший допускаемый крутящий момент на ведомом валу редуктора, х 10-2 кНм.

Станок-качалка типа СКД:

1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4 — шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 - рама; 14 — противовес; 15 — траверса; 16 — тормоз.

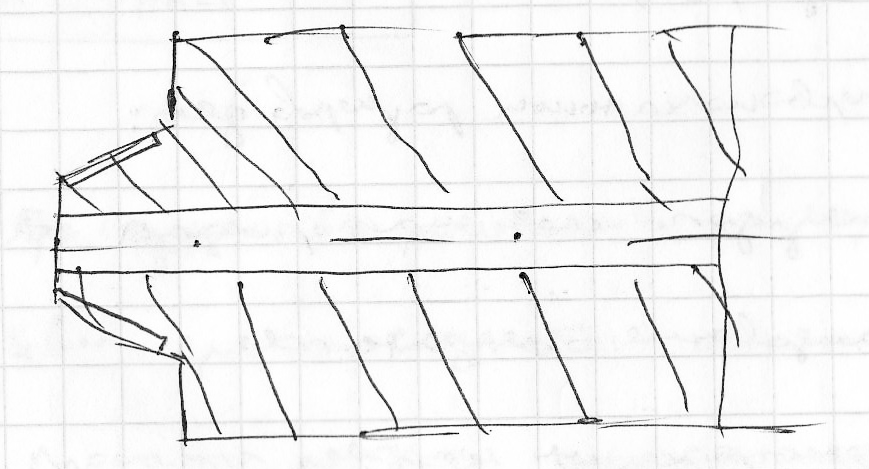

Кинематика точки подвеса штанг

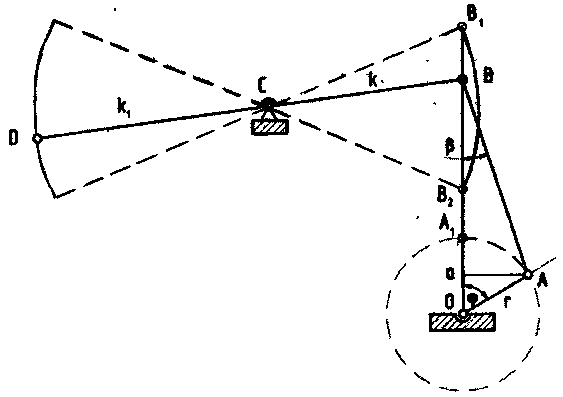

Обозначим: кривошип отрезком ОА длиной r, шатун отрезком АВ длиной l, заднее ВС и переднее СД плечи балансира с длинами соответственно к и к1, база – расстояние между точками О и С длиной р.

Рисунок – Кинематическая схема преобразующего механизма

Элементарная

теория

основана на следующих допущениях:

преобразующий механизм станка-качалки

рассматривается как обычный

кривошипно-шатунный (т.е. r/l=0; r/k=0).

Отсюда следует, что точка В движется по прямой В1, В2, а =0. В этом случае закон движения точки B, а следовательно, и точки подвеса штанг D может быть определен с помощью теории кривошипно-шатунного механизма.

Приближенная методика (теория) основывается на допущении, что r/k=0, траектория движения точки В – прямая, т.е. по существу также является теорией кривошипно-шатунного механизма, в котором учитываются конечные величины соотношения r/l.

Точная методика (теория) не содержит допущений, принятых в рассмотренных ранее теориях, кроме одного, принятого ранее и специально не оговоренного: мгновенная угловая скорость вращения кривошипа постоянна и неизменна в течение всего двойного хода точки подвеса штанг.

Точные законы изменения перемещения, скорости и ускорения точки подвеса штанг могут быть получены двумя способами: аналитическим – искомые величины определяются посредством тригонометрических преобразований и графически – построением положений механизма, планов скоростей и ускорений для различных углов поворота кривошипа

Приближенная и элементарная методики В1В= ОВ1- ОВ,

где ОВ1 = r + l , а величина ОВ= Оа+ аВ. Величины Оа и аВ могут быть найдены из прямоугольных треугольников ВаА и ОаА: Ва=lcos, Оа=rcos. Окончательно можно записать: SB = r+l-( lcos + rcos) = r ( 1-cos)+l (1-cos).

По теореме синусов для треугольников ОАВ следует, что r/sin=l/sin.откуда sin= (r/l) sin.Так как cos= 1- sin2, то подставив значение синуса и используя приближенную формулу для извлечения корня, получимcos=1- (r/l)2 sin2 1- 0,5(r/l)2 sin2. Подставив полученное значение в исходную формулу для SB и заменив =t, получим SB = r(1- cost) + (r2/2l) sint

Искомое перемещение точки D определяется, исходя из перемещения точки В с учетом соотношения плеч балансира k1/k,

SD = (k1/k) r(1- cost) + (r2/2l) sint. Скорость движения точки D получим, продифференцировав это уравнение:

D = (k1/k) rsin t + (r2/2l) sin2t. Ускорение движения точки D определим, еще раз продифференцировав это уравнение:

wD = (k1/k) 2rcost + (r/l)cos2t. максимальный путь SD будет при t=180, т.е. длина хода точки подвеса штанг SDmax = 2rk1/k, что максимального значения скорость достигнет при углах поворота кривошипа t= 90, 270 и будет равна Dmax = SDmax /2.

Максимальное ускорение будет при t =0, 180 и равнo wmax = (2S/2)(1(r/l)).

Уравнения описывают закон движения точки подвеса штанг при допущении, что траектория движения точки В – прямая. Если пренебречь также и величиной отношения r/l1, как это принимается в элементарной методике, то из полученных зависимостей после подстановки в них r/l =0, получим

SD=(k1/k)r(1-cost),D=(k1/k)rsin,wD = (k1/k) 2rcost.

Пути совершенствования cтанков-качалок

Можно выделить два основных направления: 1) совершенствование кинематической схемы станков-качалок, разработка амортизаторов; 2) улучшение системы уравновешивания и самой конструкции станка-качалки, компоновка ее узлов.

Анализ соотношений длин звеньев четырехзвенника позволяет найти пути снижения габаритов станков-качалок при допустимых значениях кинематических коэффициентов. С этой целью были сопоставлены габариты станков-качалок, длина хода которых увеличена до определенной величины за счет простого удлинения звеньев и за счет изменения отношений длин звеньев r/l и r/k. Последнее дало значительный эффект. Продолжается анализ и сопоставление кинематических схем при опоре балансира в середине и в конце. Несмотря на более тесное расположение оборудования, схема с опорой на конце балансира привлекает возможностью резко сократить габаритыпо длине, а также габариты фундаментов. Эта схема особенно удобна при пневматическом уравновешивании.

Разрабатывают и испытывают различные схемы амортизаторов, значительно снижающих продольные собственные колебания штанг, а следовательно, нагрузки на штанги и станок-качалку. Это повышает их надежность.

Амортизаторы встраивают в подвеску штанговой колонны или в шатуны. В начале хода головки балансира вверх или вниз) амортизатор, деформируясь сам, увеличивает период разгона штанг, уменьшая ускорение их движения. Амортизаторы выполняли пружинными, но их большая жесткость (при требуемых нагрузках и малых габаритах) не позволила достаточно полно решить поставленную задачу. Поэтому в последнее время исследователи перешли к изучению пневматических, гидравлических амортизаторов и амортизаторов с резиновыми элементами.

32. Тангенциальные силы на пальце кривошипа СК при комбинированном уравновешивании. Принцип расчета и выбора мощности электродвигателя для привода СК.

Для

прочностного расчета элементов СК, ее

уравновешивания , выбора мощности

двигателя необходимо знать зависимости

описывающие изменения усилий на элементы

СК в течении двойного хода. Одним из

важнейших силовых факторов является

тангенциальное усилие (Т), действующее

на палец кривошипа. Определим это усилие

для общего случая.

Имеем Мкр = Т*r,

где Мкр - крутящих момент на ведомом валу редуктора.

Т - тангенциальная составляющая усилия действующего на палец кривошипа

r - радиус кривошипа.

Т.к. r всегда постоянно, необходимо определить Т = f( от сил действующих на СК за полный оборот кривошипа).

Для того, чтобы определить Т в зависимости от сил, действующих на СК и от положения механизма применяют теорему Жуковского о жестком рычаге.

![]() ,

,

где uТ- скорость точки приложения силы Т

Pi - величина каждой действующей силы на эту систему

ui - скорость движения точки приложения Pi

Piи- силы инерции от действия силы

(Piui) - угол между силой и скоростью.

Используя данную теорему получим

![]() (1)

(1)

где uВ- скорость движения т.В

Q - общий вес балансира с уравновешивающим грузом

L - расстояние от центра тяжести балансира до оси качения

Li - радиус центра массы

QP - вес кривошипного совместно с уравновешивающим грузом

atB - тангенциальное значение ускорения т.В.

Анализ зависимости (1) показывает, что величина Т является:

- величиной переменной

- зависит от положения механизма

- зависит от закона изменения силы Р0 (от скважины)

- от величины скорости и ускорения т.В

- от соотношения длин элементов СК

- от веса элемента СК и уравновешивающих грузов

Полученное выражение (1) можно представить по другому:

![]() ,

(2)

,

(2)

где Т0 - тангенциальное усилие от действия силы Р0, т.е. от действия скважины

Тб - тангенциальное усилие от веса балансира и уравновешивающего груза на нем

Тi- тангенциальное усилие от действия инерционных сил, возникающих при движении балансира и уравновешивающего груза на нем

Ткгр = Тр - тангенциальное усилие от кривошипа и уравновешивающего груза на нем.

С другой стороны, Аливерзаде было показано, что выражение (1) и (2) можно достаточно точно представить в следующем виде

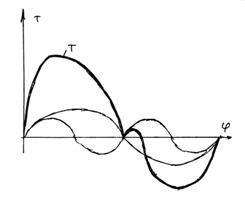

![]()

где Аsin j - характеризует влияние статических сил

Bsin2j - характеризует влияние динамических сил.

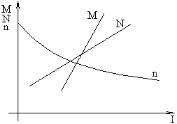

В графическом виде имеем для неуравновешенного СК

Анализ рисунка показывает, что тангенциальные усилия, а следовательно и нагрузка на двигатель изменяется крайне неравномерно для неуравновешенного СК. Так Т достигает максимума при начале хода вверх. При ходе вниз Т становится меньше 0, т.е. система начинает двигаться под действием силы тяжести ШК, т.е. при ходе вниз двигатель не производит работы, а наоборот поглощает энергию, т.е. работает в режиме генератора. Изменение знака Т плохо влияет на долговечность элементов СК и зубьев редуктора.

В момент изменения знака от «+» к «-» происходит «перекидывание зубьев», т.е. редуктор стучит. Для того, чтобы избежать вредные явления применяют уравновешивание СК.

Уравновешивание позволяет уменьшить значение Тмах , загрузить двигатель при ходе вниз, Уменьшить зоны где Т<0. С другой стороны, у уравновешенного СК Т=var , это приводит к неравномерному износу зубьев редуктора.

С другой стороны, анализ (2) показывает, что тангенциальную Т можно уменьшить, уменьшив Тi .

В свою очередь, Тi больше ,чем больше масса балансира, балансирного груза и ускорение балансира, поэтому, при больших числах качания стараются не применять балансирного уравновешивания. Балансирное уравновешивание не рекомендуется при большой грузоподъемности СК. В этом случае лучше применять кривошипное уравновешивание.

Кривошипное уравновешивание не дает появлению инерционных сил, т.к. кривошипный груз вращается равномерно с постоянной угловой скоростью.

Выбор мощности двигателя СК.

Электродвигатель СК должен обеспечивать следующие условия:

- двигатель должен быть рассчитан на круглогодичную работу, на открытом воздухе, при изменении в большом диапазоне температур и влажности

- Двигатель должен иметь повышенный момент, т.к. в процессе вывода на рабочий режим ему приходится преодолевать большие инерционные нагрузки, возникающие при разгоне с большими массами и преодолевать большие перегрузки, которые могут возникнуть при эксплуатации установки

- двигатель должен быть малочувствителен к падению напряжения в промысловой сети

- мощность электродвигателя можно определить несколькими способами

1. по упрощенной зависимости

2. по формуле Ефремова Д.Е.

Данные формулы не учитывают форму кривой крутящего момента на кривошипном валу, которая сильно влияет на потребную мощность

Мкр=Тr

Возникает вопрос: какую же величину Т брать для расчета мощности. Опыт показал:

- если Тмах , то двигатель будет не дозагружен

- если Тср то двигатель будет перегружен.

Исходя из данных рассуждений берут среднеквадратичное значение тангенциального усилия Т.

![]() ,

,

в свою очередь

![]()

Подставляем и имеем

![]()

Данная формула является наиболее точной.

33.Станок-качалка цепным приводом (конструкция «ТатНИПИнефть»). Регулирование числа качаний.

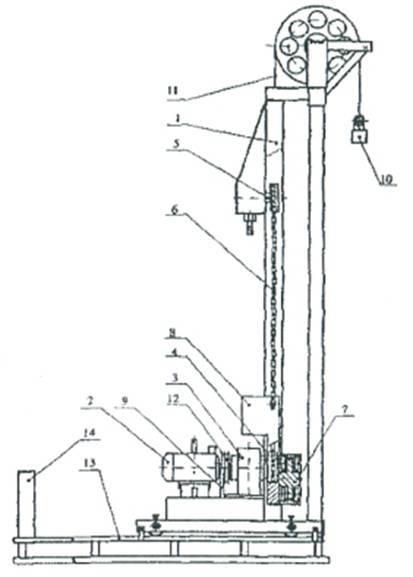

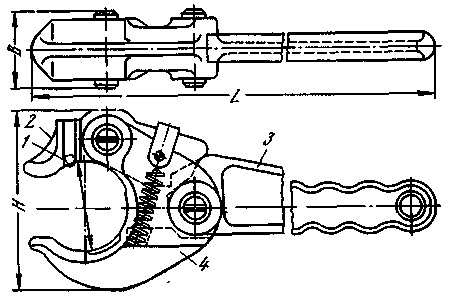

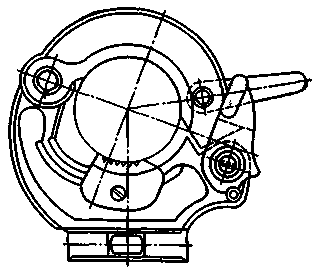

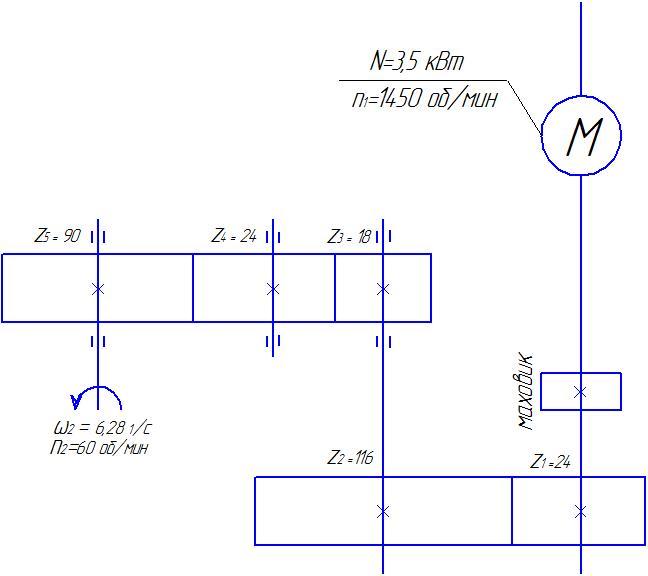

Привод цепной скважинного штангового насоса ПЦ80-6,1

Назначение

Привод цепной скважинного штангового насоса ПЦ80-6,1 относится кклассу безбалансирных приводов. Предназначен для эксплуатации высокодебитных (до100т/сут.) скважин.

Преимущества

· Спокойные длинноходовые режимы откачки способствуют увеличению надежности идолговечности всех составных частей насосной установки, снижению износа штанг итруб, увеличению коэффициента наполнения насоса.

· Используются штанговые насосы сбольшей подачей.

· Редуктор используется сменьшим крутящим моментом (в5-8раз) исменьшим передаточным числом.

· Удельные энергозатраты в1,5-2раза ниже всравнении сЭЦН.

Конструктивные особенности привода

· В отличие от цепных приводов фирмы Rotaflex закрытого типа настоящий привод является приводом открытого типа. Такое решение позволяет обеспечить свободный доступ косновным узлам привода при контроле их работоспособности, при обслуживании иремонте.

· Для обеспечения безопасной ибезаварийной работы привод оснащен двумя аварийными тормозами, один из них- механический, устанавливается на противовесе, другой- электромеханический- на рабочем тормозе редуктора. Аварийные тормоза автоматически останавливают противовес идвигатель при обрыве штанг или каната.

· Для предотвращения возможного схода каната сканатных блоков при зависании штанг узел канатных блоков оснащен специальным ограничителем схода канатов.

· Привод оснащен системой электроблокировок, отключающей двигатель при несанкционированном открывании ограждений, дверей, введении технологических упоров врабочую зону движения противовеса.

Привод комплектуется станцией управления на базе бесконтактных переключающих устройств на тиристорах.

Наиболее действенным и наименее затратным путем реализации длинноходовых режимов откачки, и, соответственно, повышения эффективности УСШН признано использование в составе установки специальных безбалансирных цепных приводов (см. «Цепные приводы ОАО «Татнефть») на основе реверсивного редуцирующего преобразующего механизма (РПМ).

РПМ обеспечивают постоянную и в 1,6-1,7 разаменьшую скорость штанг по сравнению с максимальной скоростью кривошипно-шатунного механизма(КШМ) станка-качалки. Кроме того, при использовании РПМ имеет место меньшая зависимость массы и габаритов от длины хода. РПМ обладают редуцирующими свойствами, обеспечивают режимы работы с низкой частотой качаний при малых затратах, а также дают возможность достичь уравновешивания, близкого к идеальному. Эти свойства позволяют, не неся дополнительных затрат на конкурентную борьбу с традиционными балансирными станками-качалками, с максимальной выгодой использовать безбалансирные приводы СШН на основе РПМ «по краям области применения» станков-качалок, то есть там, где последние работают еще или уже недостаточно эффективно, и получать от этого преимущества. К одной из таких «краевых» областей относится эксплуатация малодебитных скважин, особенно с высоковязкой продукцией. Цепные приводы на этих скважинах позволяют уменьшить силу вязкого трения в 1,6-1,7 раза, вести эксплуатацию в непрерывном режиме, снизить нагрузки на штанги, амплитуду и частоту циклов, повысить коэффициент наполнения насоса, сократить энергозатраты на подъем продукции и, наконец, снизить затраты на монтаж и обслуживание оборудования.

Тяговое усилие на штоке, кН – 80. Длина хода, м – 6,1. Число двойных ходов полированного штока: мин 1, макс 4. Мощность двигателя, кВт/обороты вмин - 7,5/1000; 11/1000; 15/1000; 18,5/1500; 22/1500 для 1, 2, 3, 4 двойных ходов Регулирование числа качаний – замена двигателя (на тихоходный), замена шкива двигателя на больший диаметр, замена шкива редуктора.

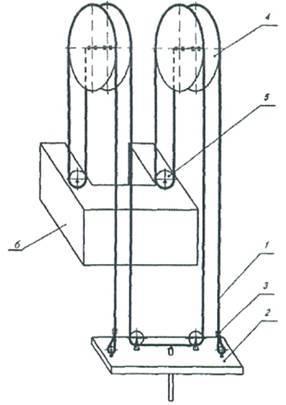

1 - корпус; 2 - электродвигатель; 3 - редуктор, 4,5- звездочки, 6 - цепь, 7- каретка, 8- уравновешивающий груз; 9- тормоз, 10-подееска, 11 -канат, 12-клиноременная передача, 13 - основание, 14 - станция управления

1 - канат, 2 - траверса подвески 3 - зажим. 4,5 - шкивы, 6 - уравновешивающий груз

34. Типоразмеры и конструкция погружных центробежных насосов (ПЭЦН). Регулирование подачи и напора насоса. Модульное исполнение.

В нефтяной промышленности применяют ЭЦН с подачей от 40 до 700…1400м3/сут, с напором до 1800 м.

Погружные насосы по диаметрам и поперечным размерам подразделяются аналогично установкам на группы 5, 5А, 6. Группа 5 — насосы с наружным диаметром корпуса 92 мм, группа 5А— 103 мм, группа 6—114 мм.

В зависимости от характеристики откачиваемых сред установки ЭЦН выпускаются трех конструктивных исполнений:

Исполнение 1—обычное для откачки жидкостей с содержанием механических примесей of 0,1 г/л.

Исполнение 2— установки УЭЦНИ — повышенной износостойкости, для откачки пластовых жидкостей с содержанием механических примесей не более 0,5 г/л.

Исполнение 3 — установки ЭЦНК — повышенной коррозионностойкости для откачки пластовых жидкостей, содержащих до 1,35 г/л сероводорода, водородный показатель рН 6—8,5.

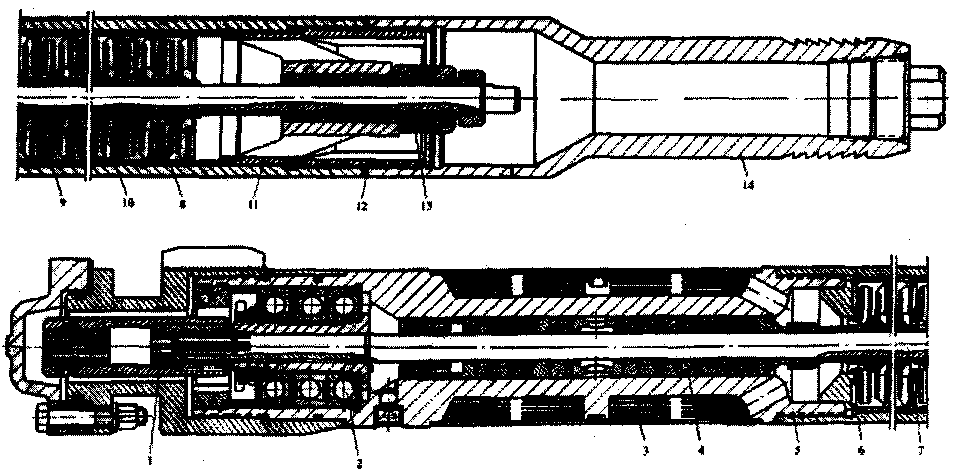

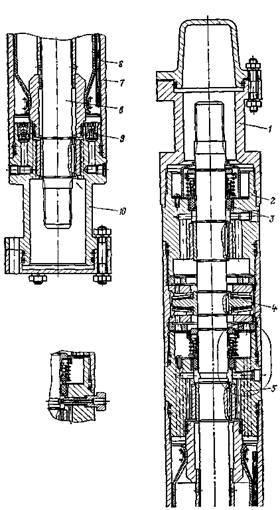

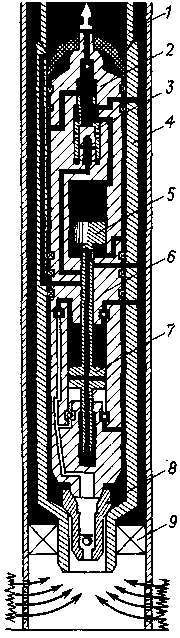

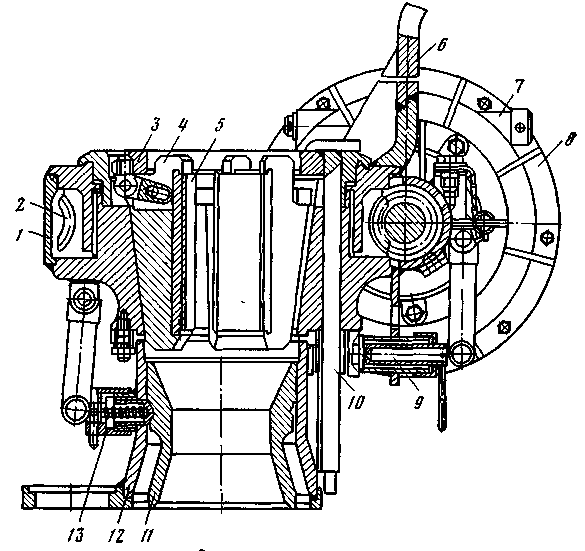

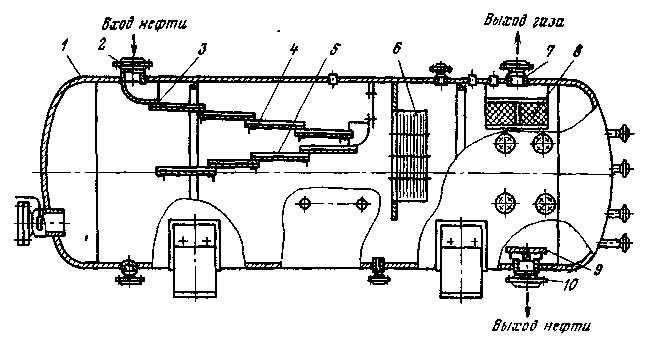

Корпус многоступенчатого погружного электронасоса представляет собой стальную трубу, точно обработанную по внутренней поверхности и имеющую с обоих концов резьбу.

С

нижней стороны в корпус завинчивается

основание насоса 5, по окружности которого

закреплена приемная сетка 3, не допускающая

попадания в полость насоса механических

частиц, а с верхней стороны - ниппельная

гайка 12. Непосредственно к основанию

насоса прилегает специальная втулка

6, а за ней укладываются направляющие

аппараты 10 в сборе с рабочими колесами

8. Над последним верхним направляющим

аппаратом монтируется верхний

подшипник 11. Все эти детали при монтаже

зажимаются между основанием насоса

и ниппельной гайкой и, таким образом,

удерживаются в неподвижном состоянии.

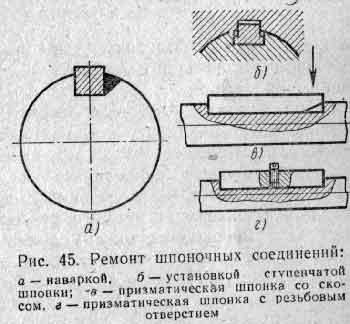

Рабочие колеса связаны с валом насоса призматической шпонкой и могут смещаться вдоль вала; при работе каждое колесо опирается на торцовый выступ расположенного под ним направляющего аппарата. Благодаря такой посадке осевые нагрузки от колес передаются непосредственно на направляющие аппараты и через них на основание насоса.

Между колесами и направляющими аппаратами с целью уменьшения трения устанавливаются текстолитовые шайбы 9, запрессованные в кольцевой паз на нижнем торце колеса, и шайбы 7, надетые на его втулку сверху.

Осевое усилие, возникающее вследствие давления жидкости на верхний торец вала, воспринимается сдвоенным радиально-упорным подшипником 2, а случайные осевые нагрузки, направленные вверх, воспринимаются третьим радиально-упорным подшипником.

Верхняя опорная пята скольжения 13, состоящая из набора текстолитовых и бронзовых шайб, имеет вспомогательное значение, воспринимая часть осевой нагрузки и предотвращая продольный изгиб вала.

Опорная пята, так же как и опорные поверхности рабочих колес, смазывается жидкостью, откачиваемой насосом из скважины. Радиально-упорные подшипники смазываются специальной густой смазкой, поступающей из протектора. Утечка этой смазки через зазоры вдоль вала предотвращается сальником 4, который состоит из набора свинцово-графитных колец и резиновых шайб.

Корпус насоса соединяется с колонной подъемных труб при помощи ловильной головки 14, которая навинчивается на выступающую часть ниппельной гайки 12. Головка имеет внутреннюю резьбу, соответствующую резьбе насосно-компрессорных труб, и специальные наружные проточки для выполнения ловильных работ. На нижний конец вала надета шлицевая муфта 1 для соединения с валом протектора.

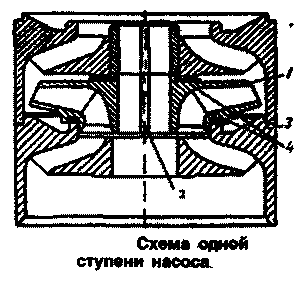

На

рисунке показана схема одной ступени

насоса. Лопатки 1, которые составляют

ротор насоса, опираются на элементы

статора 3 насоса через текстолитовые

кольца 4. Поэтому осевые нагрузки,

которые развиваются на валу двигателя,

передаются корпусу насоса.

Лопатки посредством шпонки укрепляются на валу 2, а элементы, которые составляют статор, закреплены в корпусе насоса затяжной гайкой.

Принцип работы центробежного насоса заключается в том, что увеличение напора жидкости, протекающей через него, происходит при вращении рабочих колес, которые являются основным органом насоса.

Во время работы насоса, жидкость, поступающая через всасывающие отверстия к центральной открытой части рабочего колеса, попадает на его лопатки и увлекается ими в полость насоса, где приобретает вращательное движение.

Под влиянием центробежной силы и от воздействия лопаток частицы жидкости с большой скоростью отбрасываются к периферии вращающегося колеса и затем наружу. Выбрасываемая из колеса жидкость обладает большой скоростью и, следовательно, значительной кинетической энергией - энергией движения, Для преобразования этой энергии р энергию давления служат специальные направляющие устройства, которые состоят из системы фигурных лопаток, охватывающих рабочее колесо. Жидкость, протекая между этими лопатками, плавно изменяет направление движения, постепенно теряет скорость и отводится в следующую ступень.

Регулирование подачи производят путём изменения частоты вращения вала, а регулирование подачи – путём изменения количества ступеней насоса (возможно увеличение числа секций).

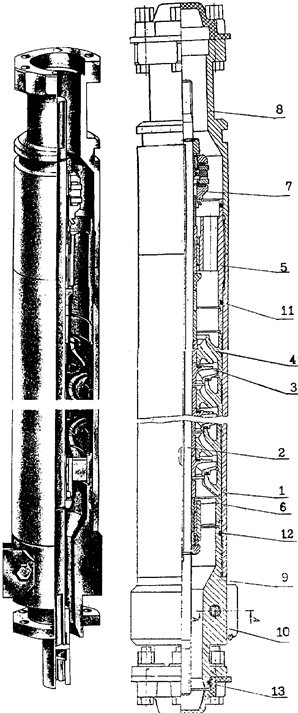

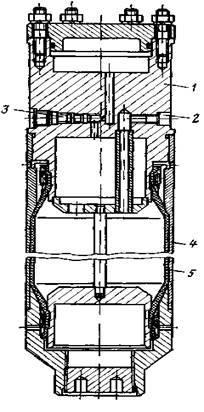

Установки погружных центробежных насосов в модульном исполнении типов УЭЦНМ и УЭЦНМК предназначены для откачки продукции нефтяных скважин, содержащих нефть, воду, газ и механические примеси. Установки типа УЭЦНМ имеют обычное исполнение, а типа УЭЦНМК — коррозионностойкое.

Рисунок

25 — Модуль‑секция насос

1 — корпус; 2 — вал; 3 — колесо рабочее; 4 — аппарат направляющий; 5 — подшипник верхний; 6 — подшипник нижний; 7 — опора осевая верхняя; 8 — головка; 9 — основание; 10 — ребро; 11, 12, 13 — кольца резиновые.

35.Конструктивное исполнение гидрозащиты ПЭЦН и принципы ее действия . Конструкции специаль-ных кабелей для привода ПЭЦН.

Гидрозащита предотвращает попадание пластовой жидкости в полость погружного электродвигателя. Состоит гидрозащита из протектора и компенсатора.

Протектор имеет две камеры, заполненные рабочей жидкостью электродвигателя. Камеры разделены эластичным элементом - резиновой диафрагмой с торцевыми уплотнениями. Вал протектора вращается в трехподшипниках и опирается на гидродинамическую пяту, которая воспринимает осевые нагрузки.Выравнивание давления в протекторе с давлением в скважине происходит через обратный клапан, расположенный в нижней части протектора. Пробка обратного клапана должна выворачиваться перед спуском в скважину агрегата.

Компенсатор состоит из камеры, образуемой эластичным элементом - резиновой диафрагмой, заполняемой рабочей жидкостью электродвигателя.

Полость за диафрагмой сообщается со скважиной отверстиями. Диафрагма защищена от повреждений стальным корпусом.

Протектор для защиты погружного двигателя (вверху)

1 - верхняя головка; 2- корпус; 3 - кольцо неподвижное; 4 - плата; 5 - ниппель нижний; 6 - диафрагма; 7 - корпус платы; 8 - вал; 9 - уплотнитель-иое кольцо; 10 - головка нижняя.

Компенсатор для защиты погружного двигателя (справа)

1 - корпус; 2 - пробка; 3 - клапан; 4 - крышка; 5 - диафрагма.

Кабельимеет плоское сечение (б) на длине погружного агрегата для сокращения диаметра агрегата. Рядом с трубами идет обычно круглый кабель. В настоящее время выпускается круглый кабель с сечением, практически близким к треугольному (а)

Кабель выпускается с полиэтиленовой изоляцией, которая накладывается на жилы кабеля в два слоя. Три изолированные жилы кабеля соединяются вместе, накладываются предохраняющей подложкой под броню и металлической броней. Металлическая лента брони предохраняет изоляцию жил от механических повреждений.

Кабель круглый имеет шифр КПБК (кабель пластмассовый, бронированный, круглый), плоский - КПБП. Площадь сечения жил равна 10, 16, 25, 35 и 50 мм2. Допустимое давление пластовой жидкости, окружающей кабель, составляет 20 МПа, допустимый газовый фактор - 180 м3/м3. В статическом положении кабель может работать при температуре воздуха от - 60 до 50°С на воздухе и до 90°С в жидкости. При ремонтах и изгибе кабеля температура не должна быть ниже - 40°С.

У погружного двигателя кабель заканчивается штепсельной муфтой, которая соединяется с обмоткой статора двигателя. Однако ограниченные размеры цилиндрического штыря и ниппеля такого соединения приводят к большой плотности тока, нагреву кабельного ввода и выходу его из строя. Поэтому разработана новая конструкция соединения кабеля - с обмоткой двигателя со штепселем ножевого типа, большей площадью контакта соединяющихся деталей и более надежной изоляцией соединения от внешней среды и от верхней полости двигателя.

Принцип работы двухкорпусной гидрозащиты. При спуске установки в скважину (а), пластовая жидкость, через отверстия в корпусе компенсатора, заполняет полость между корпусом и диафрагмой. Под действием давления столба жидкости в скважине, диафрагма сжимается, и масло из диафрагмы через перепускной клапан попадает в полость электродвигателя. Таким образом, происходит уравнивание давления во внутренней полости двигателя с давлением пластовой жидкости в скважине. При работе электродвигателя (б) масло, нагреваясь, расширяется, при этом растягивает резиновую диафрагму и прижимает ее к внутренней поверхности корпуса компенсатора. Лишний объем масла сбрасывается наружу посредством системы последовательно расположенных газоотводных обратных клапанов протектора. При остановке и охлаждении двигателя (а) объем масла будет уменьшаться и резиновая диафрагма, воспринимая давле-ние окружающей среды, будет втягиваться внутрь и пополнять маслом полость двигателя. При последующем включении двигателя процесс изменения объема масла повторится, т.е. при любых изменениях давления масла диафрагма компенсатора будет «дышать» и уравновешивать давление в полости двигателя с давлением окружающей.

Принцип работы однокорпусной гидрозащиты.

При спуске установки в скважину (а) пластовая жидкость через отверстие в головке гидрозащиты по каналу в верхнем ниппеле поступает в полость за диафрагмой (во внешнюю Полость камеры А). По мере погружения уртановки, вследствие увеличения гидростатического давления жидкости, диафрагма сжимается, тем самым, уравнивая давление масла в двигателе с давлением окружающей среды. При работе электродвигателя (б) масло увеличивается в объёме вследствие повышения температуры. Тепловое расширение масла вызовет его перемещение по зазорам вдоль вала, через гидрозатворные камеры, в полость диафрагмы (камера А). Давление на гибкую диафрагму изнутри, вызванное притоком масла, передается наружу и вытесняет пластовую жидкостьиз полости за диафрагмой в скважину. При остановке двигателя масло, остывая, уменьшится в объеме и резиновая диафрагма под действием гидростатического давления, сожмется и пополнит маслом полость электродвигателя. При этом давление масла в двигателе уравняется с давлением окружающей среды.

36. Принципиальная схема и составные элементы установки электровинтового насоса (УЭВН). Кон-структивные схемы пусковой муфты и сливного клапана. Подача УЭВН. Преимущества и недостатки УЭВН.

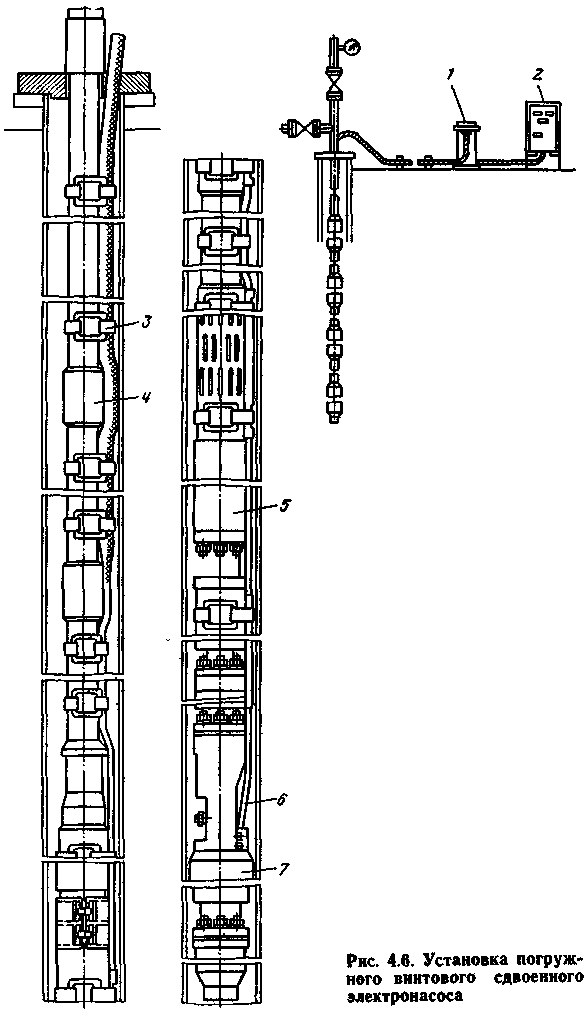

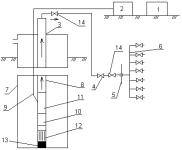

Установка погружного винтового сдвоенного электронасоса состоит из насоса 5, электродвигателя с гидрозащитой 7, комплектного устройства 2, токоподводящего кабеля с муфтой кабельного ввода 6. В состав установок с подачами 63, 100 и 200 м3/сут входит еще и трансформатор 1, так как двигатели этих установок рассчитаны соответственно на напряжение 700 и 1000 В. Насос и двигатель с гидрозащитой спускаются в скважину на насосно-компрессорных трубах 4.

Электроэнергия

от трансформатора и комплектного

устройства, расположенных на

поверхности земли, подается к

электродвигателю по специальному

бронированному кабелю, который крепится

к трубам специальными поясами 3.

Погружной винтовой насос состоит из следующих основных узлов и деталей: пусковой кулачковой муфты центробежного типа 9, основания с приводным валом 8, сетчатых фильтров 3, установленных на приеме насоса, рабочих органов с правыми и левыми обоймами и винтами 6 и 4, двух эксцентриковых шарнирных муфт 5 и 7, предохранительного клапана 2 и шламовой трубы 1.

Погружные винтовые насосы имеют ряд специфических узлов и деталей: пусковую и эксцентриковые муфты, клапан и шламовую трубу.

Пусковая муфта соединяет валы протектора и насоса и обеспечивает с помощью выдвижных кулачков пуск насоса при достижении ротором электродвигателя частоты вращения, соответствующей максимальному крутящему моменту. Кроме того, муфта защищает насос от обратного вращения.

В насосе имеются две эксцентриковые муфты: одна расположена между винтами, другая — между нижним винтом и валом основания. Каждая муфта состоит из двух универсальных шарниров, что позволяет винтам в обоймах совершать сложное планетарное вращение.

Предохранительный поршеньково-золотниковый клапан находится над насосом и состоит из корпуса, золотника и седла с поршнем. Клапан защищает насос от сухого трения и повышенного давления и осуществляет заполнение и слив жидкости из НКТ при спуско-подъемных операциях. При нормальном рабочем давлении и подаче клапан направляет поток откачиваемой жидкости по колонне труб на поверхность.

При недостаточном притоке жидкости из пласта или содержании в ней большого количества газа клапан перепускает жидкость из напорной линии обратно в скважину.

Шламовая труба предохраняет насос от засорения крупными частицами примесей и выполняет роль отстойника.

Насос имеет следующие преимущества объемных насосов: достаточно высокую эффективность при относительно малых подачах (60-70% при подаче 16-200м3/сут), повышение эффективности при работе на вязких жидкостях (до 610-4 м2/с). Кроме того, подача насоса плавная, без пульсаций, при работе насоса не создаются стойкие эмульсии. Насос отличается простотой изготовления рабочих органов. К недостаткам насоса можно отнести то, что его напоры ограничены технологическими возможностями изготовления длинных винтов и обойм и винт насоса вращается не только вокруг своей оси, но и по эксцентриситету. Последнее требует применение эксцентриковых муфт, соединяющих винты с валом привода, что усложняет конструкцию. Вращение вала насоса по эксцентриситету вызывает радиальные инерционные силы в агрегате.

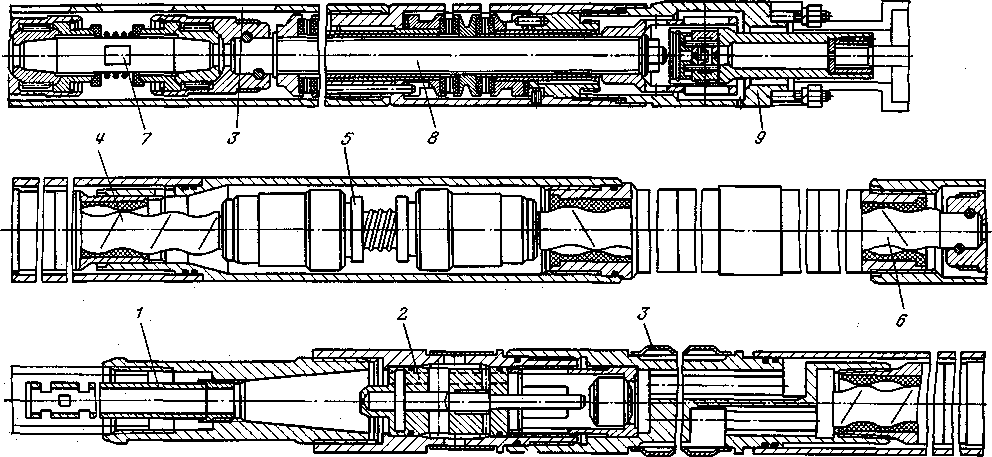

37. Установка насосная винтовая поверхностным приводом. Монтаж скважинного оборудования. Вы-бор мощности привода.

Установки скважинных винтовых насосов (УСВН) с поверхностным приводом, имеющие широкий диапазон изменения подачи и напора. УСВН с поверхностным приводом позволяют извлекать жидкость с глубины до 2000 м при подаче до 240 м3/сут. Как показывает промысловый опыт, насосы следует внедрять преимущественно в тех районах, где эксплуатация другого оборудования малоэффективна или совсем невозможна. Это в основном относится к месторождениям со сложными условиями эксплуатации, такими, например, как с вязкой пластовой жидкостью, с большим содержанием газа при высоком давлении насыщения, с низким коэффициентом насыщения и др. Чаще всего УСВН с поверхностным приводом применяются для дебитов от 3 до 50-100 м3/сут с напором до 1000-1500 м.

Установка включает в свой состав наземное и скважинное оборудование.

Наземное

оборудование устанавливается на трубной

головке скважины и предназначено для

преобразования энергии приводного

двигателя в механическую энергию

вращающейся колонны штанг.

Рис. 2.1 Установка винтового штангового насоса

1 — приводная головка; 2 — тройник; 3 — превентор; 4 — трубная головка; 5— полированный шток; 6— штанга; 7 — центратор; 8— ротор; 9— статор, 10- палец; 11- электродвигатель.

Наземное оборудование состоит из: - тройника для отвода ластовой жидкости; - приводной головки; - рамы для крепления приводного двигателя; - трансмиссии; - приводного двигателя с устройством управления; - устройства для зажима (подвески) полированного штока.

Скважинное оборудование состоит из колонны НКТ, в нижней части которой устанавливается статор насоса и вращающейся в центраторах колонны штанг, нижний конец которой соединен с ротором насоса.

Компоновка низа колонны НКТ в зависимости от условий эксплуатации скважины может включать следующие элементы: фильтр; газовый и песочный сепараторы; динамический якорь (анкер); центратор или фонарь статора; обратный и циркуляционный клапаны; упорный палец насоса.

К монтажу и эксплуатации установки должен допускаться только квалифицированный персонал, ознакомленный с требованиями, изложенными в руководстве по эксплуатации скважинных насосов, обладающий знаниями и опытом по монтажу насосного оборудования. Перед монтажом следует удалить упаковочный материал с выходных концов валов, очистить поверхность от консервации с помощью ветоши, увлажненной бензином, керосином или другими растворителями.

Установка устьевого привода производится следующим образом.

Последовательность операций при монтаже установки устьевого привода.

1. Присоединить требуемую длину укороченных штанг и подвесить штанги от Т-образного соединения.

2. Закачать некоторое количество консистентной смазки в сальник.

3. Прикрепить «пулевой наконечник» к полированному штоку.

4. Провести полированный шток через привод и сальник.

5. Снять пулевой наконечник, затем присоединить и затянуть муфту штока.