2. Инженерный пакет «wellplan»

2.1 Состав и предназначение пакета

Пакет WellPlanпредназначен для составления технико-технологической части проекта бурения скважины на основе детального моделирования работы внутрискважинного оборудования, оптимизации процессов первичного вскрытия, глушения, промывки и цементирования, в том числе с привлечением результатов отработки технологий на соседних скважинах. В пакет входят следующие функциональные модули:

- BHADrillahead, предназначенный для моделирования работы и выбора компоновок низа бурильной колонны с целью реализации проектной траектории ствола скважины;

- Cementing-OptiCem, предназначенный для разработки программы цементирования скважины на основе комплексной оптимизации процессов взаимного замещения технологических жидкостей;

- CriticalSpeedAnalysis, предназначенный для оптимизации режимных параметров бурения скважин роторным способом на основе моделирования поведения низа бурильной колонны под действием вращения, определения критической скорости вращения бурильной колонны, определения точек максимальной концентрации напряжений;

- Hydraulics, предназначенный для оптимизации промывки скважины на основе анализа гидравлических характеристик элементов циркуляционной системы, расчета забойного двигателя, анализа гидромониторного эффекта и транспорта шлама;

- Surge, предназначенный для предупреждения аварийных ситуаций, вызванных скачками давления в скважине за счет эффектов поршневания и свабирования, путем обоснования режимов движения инструмента в скважине и свойств технологических жидкостей;

- Torque/Drag, предназначенный для проектирования бурильных и обсадных колонн, оптимизации траектории скважины, обоснования выбора буровой установки на основе расчета усилий на крюке и крутящих моментов на роторе;

- StuckPipe, предназначенный для определения точки прихвата труб в скважине и расчета технологических режимов их освобождения на основе анализа напряженного состояния;

- WellControl– моделирует процессы, сопряженные с проявлением пластовых флюидов, позволяя получить программы глушения скважины методами «бурильщика» и «инженера», определить глубины спуска обсадных колонн, исходя из недопущения гидроразрыва пород с учетом возможностей бурового оборудования.

Интеграцию пакета обеспечивает база данных OpenWells™ – комплексная система операционной отчетности, передачи информации, анализа и управления данными, интегрированная в среду Engineer’s Desktop™. Приложение OpenWells используется для сбора и учета информации о выполнении скважинных операций для компаний-операторов или сервисных компаний, которые могут использовать эту информацию для анализа эксплуатационных данных или анализировать ее с использованием инженерных приложений Landmark в единой базе данных Engineer’s Data Model™ (EDM). Приложение OpenWells использует общую с приложениями CasingSeat™, StressCheck™, COMPASS™ и WELLPLAN™ базу данных. Приложение OpenWells предоставляет доступ к данным по бурению, заканчиванию и обслуживанию скважин поддерживает различные системы единиц. Занимается ли пользователь разведкой, разработкой или управлением активами, он может быстро получить исчерпывающие сведения обо всех проведенных работах по любой скважине при помощи программы OpenWells.

3.2 Модуль BHADrillahead

Модуль обеспечивает получение реалистичного прогноза работы КНБК в скважине на основе расчета положений точек контакта компоновки со стенками скважины, действующих в этих точках прижимающих усилий, деформаций элементов компоновки в процессе работы, смещения и поворота оси долота относительно оси скважины. Прогноз работы КНБК подразумевает определение интенсивностей искривления ствола скважины по азимутальному и зенитному углам в зависимости от режимных параметров, физико-механических свойств разбуриваемых пород, конструкционных особенностей долот. Достоверность прогноза обеспечивается такими продвинутыми возможностями расчета как оценка износа калибраторов и центраторов в процессе их работы, а также учет уширения ствола скважины при взаимодействии с элементами компоновки. Результаты базового анализа работы КНБК показаны на рисунке 3.1.

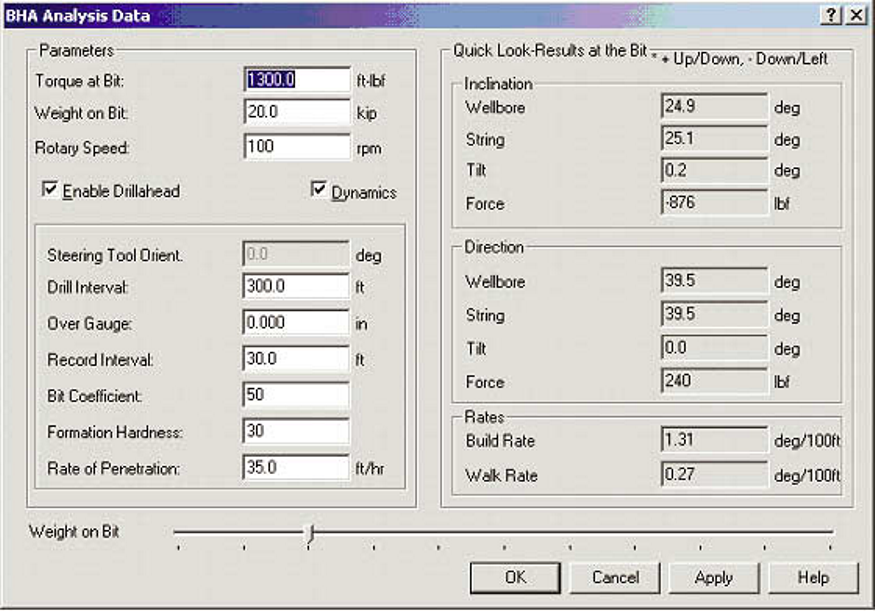

Рисунок 3.1 – Рабочее окно модуля BHA Drillahead в процессе расчета КНБК

Как следует из рисунка параметрами режима бурения, исходя из которых программа выполняет расчет, являются: момент на долоте (TorqueatBit), нагрузка на долото (WeightonBit), частота вращения долота (RotarySpeed), механическая скорость бурения (RateofPenetration). Здесь же в области “Parameters” можно указать будут ли учитываться в расчете флаттерные колебания оси долота, для чего необходимо установить галочку напротив параметра {Dynamics}.

Конструктивные особенности долота учитываются коэффициентом калибрующей способности (BitCoefficient), а свойства разбуриваемых пород – параметром твердости (FormationHardness).

Расчет выполняется для предполагаемого интервала бурения, длина которого указыватся параметром {DrillInterval}, а величина уширения ствола, действующая на данном участке, задается параметром {OverGauge}.

Результаты расчета отображаются в правой части рабочего окна, обозначенной как “QuickLook-ResultsattheBit”, и разделены на три группы: 1)Inclination– наклон относительно вертикали; 2)Direction– направление относительно магнитного меридиана; 3)Rates– интенсивность искривления. Первые две группы включают параметры, описывающие перекос (Tilt) и положение осей скважины (Welbore) и долота (String), а также отклоняющее усилие на долоте (Force) в соответствующем направлении. Третья группа включает интенсивности искривления по зенитному (BuildRate) и азимутальному (WalkRate) углам.

Для удобства пользователя нагрузка на долото, как параметр, обладающий наиболее сильным влиянием на работу КНБК, выведен в нижней части рабочего окна в виде движка, что позволяет в интерактивном режиме подбирать оптимальные условия искривления. При необходимости прогноз работы компоновки может быть выведен в графическом виде, как показано на рисунке 3.2.

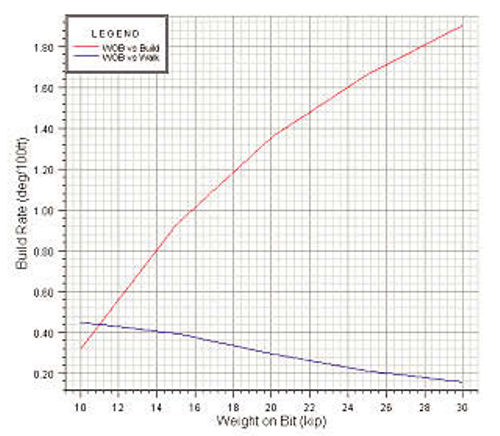

Рисунок 3.2 – Графическое представление характеристики КНБК, рассчитанной в модуле BHA Drillahead

Данная форма представления результатов облегчает анализ характеристики КНБК. Так, например, из рисунка следует, что нежелательный увод скважины вправо по азимуту при применении данной отклоняющей компоновки может быть значительно уменьшен путем увеличения нагрузки на долото, о чем свидетельствует нижняя кривая, обозначенная на графике WOBvsWalk. Однако возможность такой корректировки работы компоновки ограничивается сопряженным ростом интенсивности искривления по зенитному углу, на что указывает поведение верхней кривой, обозначенной на графикеWOBvsBuild.

При расчетах используется метод конечных элементов, что делает программу универсальным средством анализа широкого перечня компоновок, включая сложные компоновки с двойным перекосом. При этом все опорно-центрирующие элементы КНБК представляются в виде объектов конечной длины, а не в упрощенном виде точек, что обеспечивает возможность адекватного задания граничных условий с учетом перекоса центраторов и калибраторов в стволе скважины. В качестве отличительных особенностей программы можно отметить возможность расчета переходных процессов, возникающих при спуске в скважину, пробуренную с использованием сработанных по диаметру калибрующих элементов КНБК, оснащенной не изношенными элементами, а также возможности 3Dдинамического анализа низа бурильной колонны при роторном бурении.

3.3 МодульTorque/Drag

Модуль позволяет спроектировать бурильную колонну с учетом ее взаимодействия со стенками скважины и возможного повреждения обсадных колонн в результате этого взаимодействия в процессах бурения и СПО. Результаты расчета данного модуля, а именно, максимальный момент на роторе и наибольший вес на крюке используются для выбора буровой установки. Модуль также полезен для оценки применимости промывочных жидкостей и необходимости их обработки смазочными добавками. Достоинством модуля является его способность к расчету колонн за пределом устойчивости с использованием реалистичных схем пространственной деформации, соответствующих синусоидальному и хеликоидальному баклингу, на основе которых вычисляются изгибающие моменты, и строится кривая усталости труб.

Расчеты проводятся для следующих технологических операций:

- бурение ротором;

- бурение забойным двигателем;

- спуск;

- подьем;

- приподнятие долота над забоем и посадка его на забой.

Помимо этого модуль может эффективно применяться для прочностного расчета обсадных колонн и хвостовиков на этапе их установки, и особенно, для оценки возможности их спуска в скважину.

Для каждой операции рассчитываются следующие параметры:

- распределение осевых усилий по длине колонны;

- распределение крутящего момента по длине колонны;

- распределение эквивалентного напряжения по длине колонны;

- положение нейтрального сечения;

- критическая нагрузка, соответствующая потере устойчивости труб и положение участков баклинга в скважине;

- распределение прижимающих усилий и сил трения по длине колонны.

Критическое сжимающее усилие определяется по уравнениям Лубинского и Paslay-Bogy. Эквивалентные напряжения рассчитываются поVon-Misesи сравниваются с пределом текучести поAPIRP7G.

Модуль успешно работает с пространственными профилями скважин и может с успехом использоваться для их оптимизации с целью сокращения фрикционных сопротивлений движению колонн в скважине и продления ресурса работы труб.

3.4 МодульHydraulics

Предназначение данного модуля – разработка гидравлической программы промывки скважины на основе анализа потерь давления во всех элементах циркуляционной системы, включая забойный двигатель и телесистему, расчета эквивалентной циркуляционной плотности бурового раствора на различных участках скважины, моделирования накопления шлама в ее стволе и результатов оптимизации долотных насадок. Расчет модулем полной величины гидродинамического давления в стволе скважины с учетом взвешенного в промывочной жидкости шлама позволяет избежать проблем с гидроразрывом пластов и минимизировать поглощения бурового раствора. Моделирование шламонакопления и размыва шламовых отложений в зависимости от времени циркуляции и скорости потока промывочной жидкости обеспечивает возможность регламентирования количества и продолжительности промежуточных промывок.

Гидравлические расчеты возможны для следующих реологических моделей:

- степенной закон;

- Бингама-Шведова;

- Гершеля-Балкли.

При этом имеется возможность учитывать влияние температуры на реологические параметры жидкостей, и рассчитывать изменение объемной температуры раствора, циркулирующего в скважине.

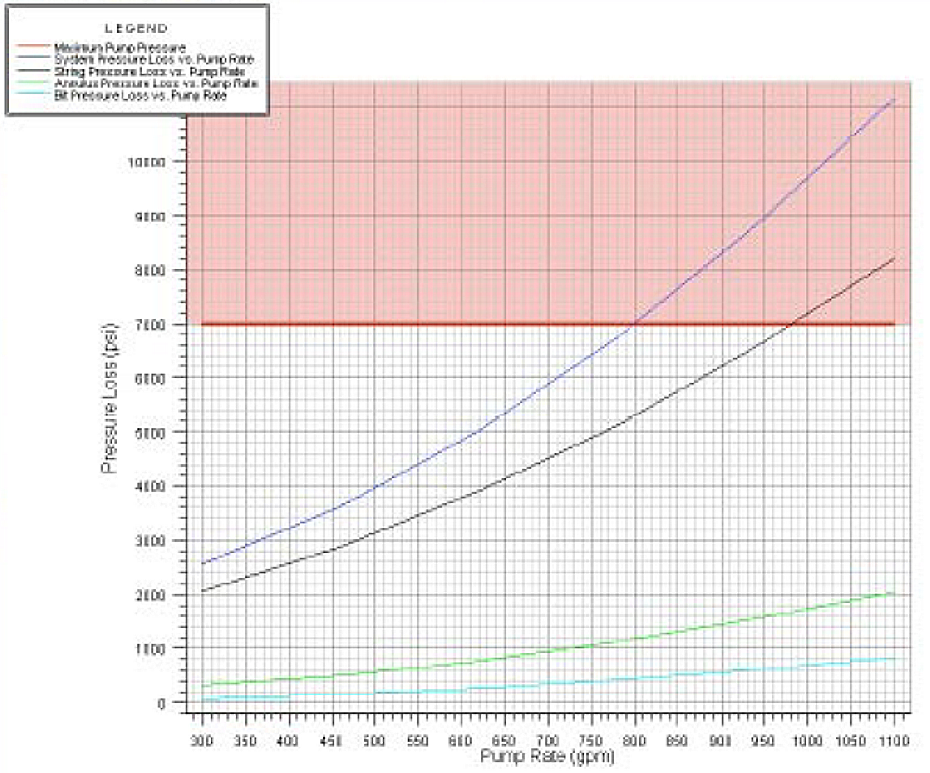

По результатам расчета потерь давления модуль выводит график, показанный на рисунке 3.3, который, по сути, является аналогом отечественной НТС-номограммы.

Рисунок 3.3 – Результаты расчета гидравлических характеристик циркуляционной системы в модуле Hydraulics

Продольная красная линия, обозначенная на графике «MaximumPumpPressure», отображает предельное давление на насосе, а точка ее пересечения с кривой суммарных потерь давления в циркуляционной системе (SystemPressureLossvs.PumpRate) показывает максимально возможную подачу насоса (PumpRate). Остальные кривые отображают различные составляющие суммарных потерь давления. В данном случае это потери давления в бурильной колонне, в кольцевом пространстве и долоте, обозначенные на графике как «StringPressureLossvs.PumpRate», «AnnulusPressureLossvs.PumpRate» и «BitPressureLossvs.PumpRate» соответственно. Для того чтобы при расчетах были учтены потери в замках необходимо установить галочку напротив параметра {IncludeToolJointPressureLosses}, находящегося в нижней части графического окна (на рисунке не показан). Там же находится параметр {IncludeMudTemperatureElect}, установка галочки напротив которого, обеспечивает корректировку результатов расчета с учетом изменения температуры раствора в скважине. При этом необходимо также ввести время циркуляции в поле {TimeofCirculation}.

Гидравлическая характеристика циркуляционной системы позволяет определить максимальный расход бурового раствора, но оптимальная его подача обосновывается другими расчетными блоками модуля. В этой связи, прежде всего, необходимо отметить блок анализа транспорта шлама по стволу скважины, позволяющий рассчитать подачу раствора, необходимую для качественной очистки ствола скважины. Характеристики, позволяющие оценить качество промывки с позиции выполнения данной функции, показаны на рисунке 3.4.

Рисунок 3.4 – Результаты моделирования выноса шлама модулем Hydraulics

Как следует из рисунка, качество очистки ствола характеризуют следующие показатели:

- общая концентрация шлама в поперечном сечении кольцевого пространства скважины (TotalVolume) и концентрация его части, взвешенной в потоке промывочной жидкости (SuspendedVolume), выведенные на третьем слева мониторе;

- высота шламовых отложений в скважине (BedHeight), выводимая на крайнем правом мониторе.

По умолчанию данные показатели выводятся для минимально необходимого расхода бурового раствора (Min.Flowrate), также рассчитываемого программой и выводимого на втором слева мониторе. Для оценки полученных результатов в левой части окна присутствует монитор зенитного угла (Inclination), позволяющий судить о том, на каком из участков профиля проблема выноса шлама стоит наиболее остро.

Все параметры выводятся в виде зависимостей от глубины скважины по инструменту (MeasuredDepth) для определенного значения механической скорости бурения (RateofPenetration). Последний параметр является основным фактором оптимизации и выводится в нижней части графического окна в виде движка, позволяющего мгновенно отслеживать реакцию целевых функций на изменение начального содержания шлама в растворе.

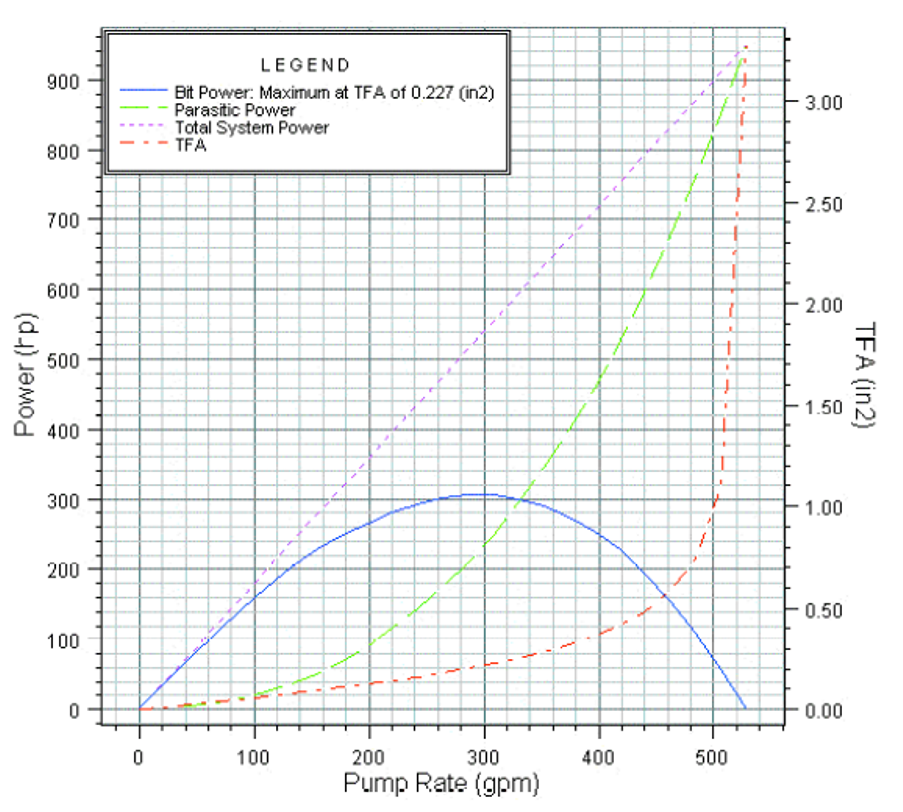

Другой расчетный блок оптимизирует работу долота. При этом может использоваться один из трех критериев: 1) максимум полезной гидравлической мощности, реализуемой на долоте; 2) максимум силы воздействия струи на породу; 3) максимум скорости истечения жидкости из насадок долота. Результаты этих расчетов для оптимизации по критерию гидравлической мощности представлены на рисунке 3.5.

Рисунок 3.5 – Результаты оптимизации долотных насадок, полученные в модуле Hydraulics

Из приведенных данных видно, что полная гидравлическая мощность (Total System Power) закономерно возрастает пропорционально расходу промывочной жидкости (PumpRate), однако полезная часть этой мощности (BitPower) имеет выраженный максимум при расходе 300gpm, а при увеличении расхода сверх этого значения она резко падает. Причиной этого является паразитная мощность (ParasiticPower), нелинейно увеличивающаяся с ростом подачи промывочной жидкости. Выбор диаметра и количества гидромониторных насадок обеспечивается кривой суммарной площади промывочных отверстий долота (TFA), которая строится, исходя из обеспечения определенного уровня воздействия струи на забой. Для этого находят точку пересечения вертикальной линии, проведенной по оптимальному в смысле максимизации полезной мощности расходу, с кривой суммарной площади промывочных отверстий. Ордината найденной точки пересечения дает оптимальную площадь промывочных отверстий долота при установленном их количестве, что позволяет рассчитать диаметр гидромониторных насадок. В случае, указанном на рисунке, оптимальная площадь промывочных отверстий составляет 0,227in2при оптимальном расходе 300gpm.

Модуль содержит также множество полезных утилит, например, расчет времени вымыва забойной пачки, расчет плотности выходящего из скважины раствора. Имеется возможность тонкой настройки параметров расчета на основе сопоставления проектных показателей промывки с их фактическими значениями, отслеживаемыми в режиме реального времени.

3.5МодульSurge

Модуль предназначен для расчета скачков давления, обусловленных динамическими процессами в скважине, включая свабирование, поршневание, начало и конец циркуляции. Основная область применения модуля – это расчет давлений в скважине при СПО и расхаживании, а также прогноз возможных поглощений и проявлений в результате имеющихся скачков давления. В качестве иллюстрации возможностей модуля можно привести следующие примеры конкретных технологических задач, сопряженных с динамическими скачками давления:

- обоснование параметров технологических жидкостей и режимов движения в скважине бурильных и обсадных колонн, особенно, в случаях небольшого кольцевого зазора и близких значений порового давления и давления гидроразрыва пласта;

- анализ спуско-подъемных операций, проводимых в глубоких скважинах в условиях высоких температур;

- оценка прочности обратных клапанов;

- анализ скачков давления при бурении и креплении с применением плавучих буровых установок, вызванных движением судна.

Для расчетов используется реологическая модель Кессона, позволяющая моделировать инерционные эффекты. Кроме того, рассчитываются коэффициенты упругости циркуляционной системы, включая пласты и цементный раствор.

Использование модуля Surgeобеспечивает решение сложных задач, не имеющих известных аналитических решений, например, задачи прогноза динамических давлений, возникающих при расхаживании обсадной колонны в процессе закачки и продавки цементного раствора, с учетом осевой упругости движущихся труб. Кроме того, модуль успешно справляется с задачами, связанными с движением колонн в скважинах, заполненных сразу несколькими технологическими жидкостями.

Основные результаты расчета в модуле Surgeпредставляются в виде следующих графиков:

- зависимость скорости движения труб при СПО от времени;

- зависимость динамического давления под башмаком колонны от времени;

- зависимость нагрузки на крюке в процессе СПО или расхаживания от времени;

- предельно допустимые давления при поршневании и свабировании.

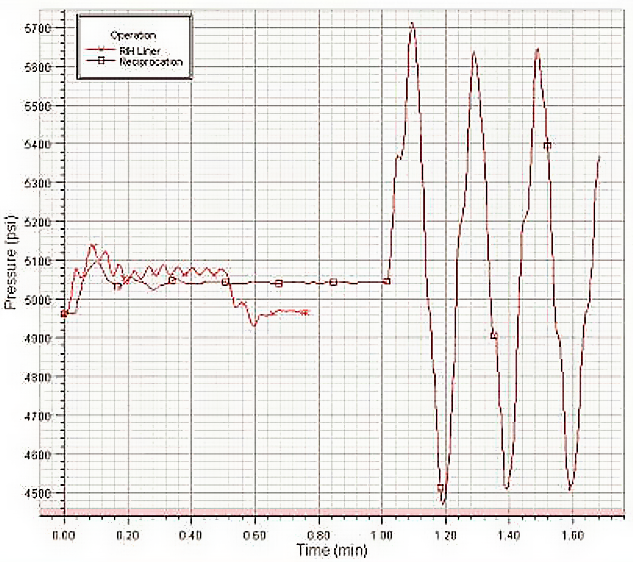

Так, например, динамика давления в скважине при спуске и расхаживании хвостовика показана на рисунке 3.6. На кривой изменения давления при спуске хвостовика (RHLiner) отчетливо выделяются скачки, обусловленные положительным ускорением труб вначале их движения и отрицательным ускорением при их остановке. Кроме того, периодические скачки давления с меньшей амплитудой присутствуют и при равномерном движении труб, постепенно затухая после его прекращения. Как видно из рисунка наибольшие скачки давления возникают в скважине при расхаживании (криваяReciprocation). При этом снижение динамического давления при свабировании достигает критического уровня, соответствующего притоку из пласта и обозначенного красной линии внизу графического окна. Используя данный график, пользователь может настроить параметры операции, будь то СПО или расхаживание, так, чтобы, сохранив максимальную эффективность, не допустить загрязнения пласта или притока из него. Существует также возможность оптимизировать компоновку низа и оснастку колонн таким образом, чтобы снизить возможные эффекты свабирования и поршневания. Для этого в распоряжении пользователя имеются обширные справочники, включающие обсадные, бурильные и насосно-компрессорные трубы, пакера, обратные клапаны, подвесные устройства и т.д. Используя нужные элементы, пользователь может создавать сколь угодно сложные компоновки бурильных и обсадных колонн, хвостовиков, колонн насосно-компрессорных труб, и затем виртуально опробовать их в скважине при различных скоростях движения.

Рисунок 3.6 – Динамика давления в скважине при спуске и расхаживании хвостовика, полученная в модуле Surge

3.6МодульStuckPipe

Модуль предназначен для расчета параметров оборудования и технологических операций, связанных с ликвидацией прихватов. При этом используется расчетная модель аналогичная модели, применяемой в модуле Torque/Drag, т.е. вычисляются все компоненты напряженного состояния бурильных труб. Отличие данного модуля – это его ориентированность на специфичные расчетные задачи, такие как определение места прихвата по данным о деформации труб под влиянием приложения к ним растягивающих усилий на устье скважины, определение типоразмера и параметров работы ясса, необходимых для освобождения от прихвата, построение зависимости растягивающей нагрузки в месте прихвата от величины растягивающих усилий, приложенных на устье скважины, определение максимальной неразрушающей нагрузки, приложенной к верхнему концу колонны для освобождения от прихвата. Кроме того, модуль позволяет рассчитать значения силовых факторов, необходимые для разъединения труб, включая предварительный и рабочий этапы. Программа в состоянии моделировать работу гидравлических, механических и гидромеханических ясов.

Максимальная растягивающая нагрузка рассчитывается модулем с использованием пространственной силовой модели, включающей силы трения, что дает более достоверные результаты в сравнении с традиционными методами, основанными на одноосном растяжении.

Основной результат работы модуля – таблица с рекомендуемыми режимами операций по освобождению от прихвата, а также запретными режимами, при которых велика вероятность аварий с оборудованием. Под режимом таких операций подразумевается сочетание крутящего момента на роторе и усилия на крюке, прилагаемых к трубам при попытке освободить колонну.

3.7 Модуль Critical Speed Analysis (CSA)

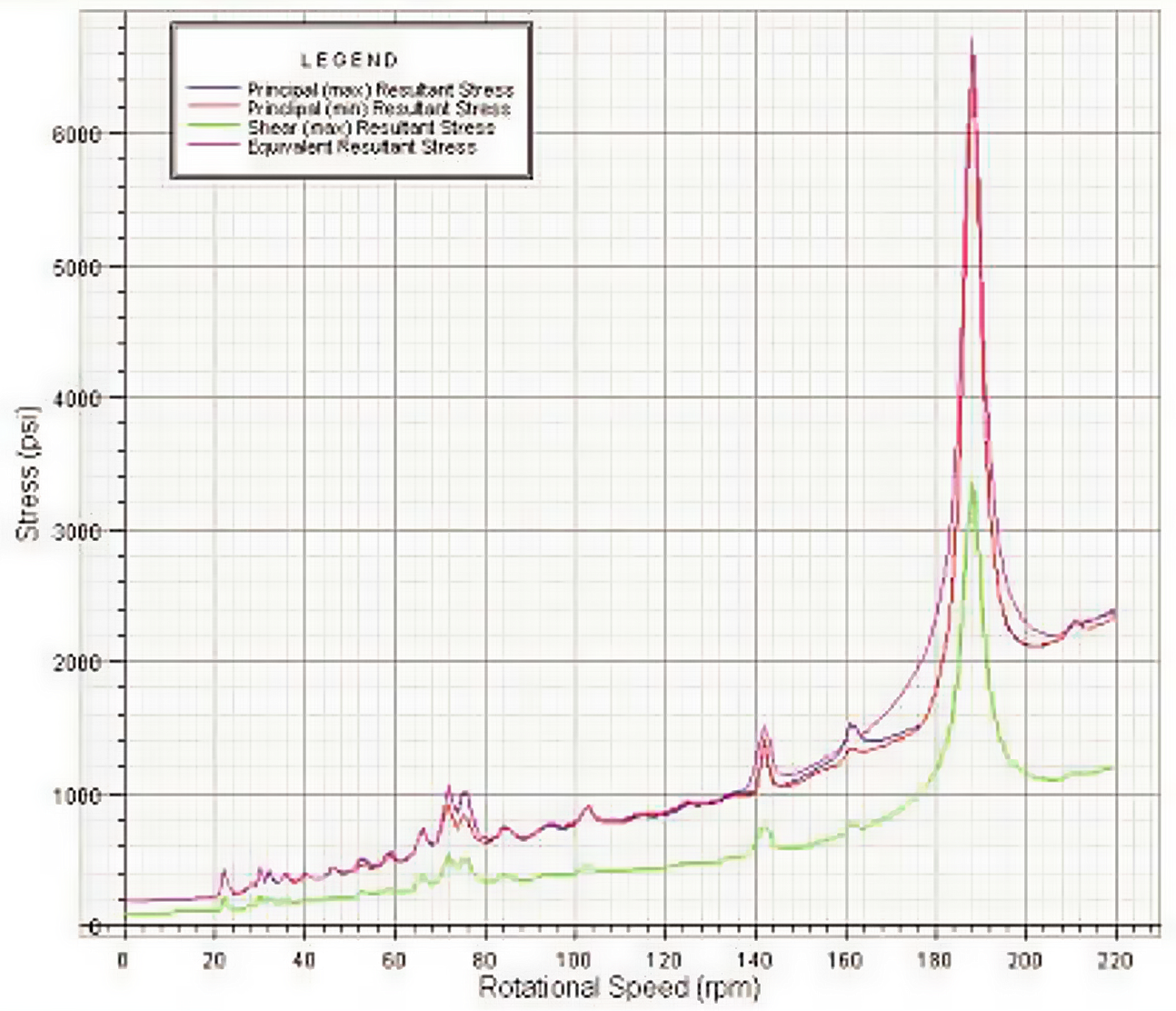

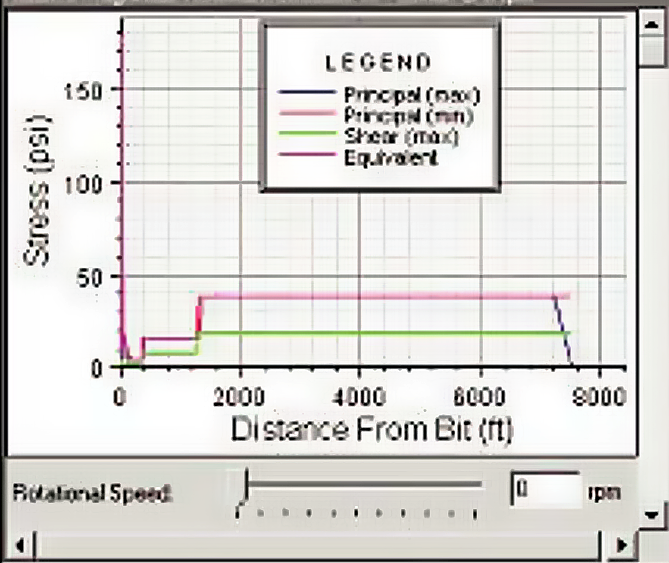

Модуль предназначен для анализа колебаний и вибраций бурильных колонн, с целью избежать аварий с инструментом, вызванных усталостью металла. Для анализа используется 3-Dмодель бурильной колонны, дискретизированная при помощи метода конечных элементов. Эта модель аналогична модели, применяемой в модуляхStuckPipeиTorque/Drag, однако ее отличает наличие возможности модального анализа, т.е. определения собственных частот колебаний участков бурильной колонны. Резонансные частоты колебаний участков бурильной колонны рассчитываются методом «ForcedFrequencyResponce», предусматривающим получение отклика анализируемой системы в виде поперечных и продольных деформаций труб в ответ на изменение граничных условий в виде периодически действующей вынуждающей силы. Граничные условия изменяются заданием частоты вращения ротора, которая варьируется в определенном интервале, обусловленном техническими возможностями применяемого оборудования. Результаты анализа выводятся в графическом виде в форме зависимостей компонентов напряженного состояния труб или их деформаций от режимных параметров и глубины. Возможен вывод как в виде плоских, так и в виде объемных графиков. Если используются плоские графики, то выводится либо зависимость компонентов напряженного состояния в опасном сечении бурильной колонны от частоты ее вращения (рис.3.7), либо компоненты напряженного состояния, определенные при определенной скорости вращения, выводятся в зависимости от текущей координаты, в качестве которой обычно принимается расстояние от долота (рис.3.8).

Рисунок 3.7 – Результаты анализа влияния вращения на устойчивость УБТ

Компонентами напряженного состояния труб являются главное напряжение и касательное напряжение, обозначенные на рис.3.8 соответственно «PrincipalResultantStress», и «ShearResultantStress». Касательные напряжения в отсутствии крутильных колебаний постоянны, поэтому им соответствует одна кривая максимума. Главные же напряжения обусловлены в числе прочего напряжениями изгиба, которые на искривленных участках скважины, а также при потере устойчивости труб в результате вращения на прямолинейных ее участках являются знакопеременными, поэтому величина главных напряжений имеет минимум и максимум, выводимые на графиках порознь. Соответственно чем больше изгиб или прогиб, тем больше разница между кривыми максимума и минимума главных напряжений, от которой, собственно, и зависит «усталость» металла. На прямолинейных участках скважины в отсутствие вращения кривые главных напряжений накладываются друг на друга, что показано на рис.3.8.

Рисунок 3.8 – Изменение напряженного состояния труб по мере удаления от долота

Статическая прочность труб определяется величиной эквивалентного напряжения – «EquivalentResultantStress», обобщающего все компоненты их напряженного состояния, которое также выводится на графиках.

Для поиска критических частот вращения бурильной колонны, что является основной задачей, решаемой данным модулем, применяется следующая методика. Первоначально определяются опасные сечения бурильной колонны, наиболее подверженные потере устойчивости. Поскольку потере устойчивости труб способствуют сжимающие осевые усилия, оценка критической скорости вращения выполняется на призабойном участке ниже нейтрального сечения при бурении. Для этого анализируются зависимости компонентов напряженного состояния труб от расстояния до долота (рис.3.8), получаемые при последовательном ступенчатом увеличении частоты вращения при помощи движка «RotationalSpeed» в нижней части графического окна. За опасные сечения принимаются те точки, в которых, прежде всего, возникают скачки главных напряжений, сопровождаемые разделением кривых, соответствующих минимуму и максимуму. Отделить скачки, вызванные потерей устойчивости труб, от скачков, связанных с участком перехода секций бурильной колонны, позволяют базовые зависимости, полученные при нулевой скорости вращения. После выявления опасных сечений для них выполняется подробный анализ влияния частоты вращения на напряженное состояние при помощи графиков, изображенных на рис.3.7. Используя эти графики, определяются критические (запретные) скорости вращения и допустимый диапазон частот вращения бурильной колонны. Например, по данным рис.3.7 допустимый диапазон частоты вращения бурильной колонны – 40-60 мин-1, а критическими частотами являются 70, 105, 143, 162 и 170 мин-1.

Альтернативным вариантом является анализ объемного графика зависимости величины поперечных деформаций (прогиба) в зависимости от скорости вращения и текущей координаты анализируемого сечения, который является менее точным, но более наглядным. Использование этого графика позволяет сократить количество этапов работы, так как по нему можно сразу определить критические частоты вращения.

Полученные таким образом данные используются для оптимизации компоновки бурильной колонны. С этой целью модуль обладает возможностью одновременной работы с несколькими вариантами компоновки, что позволяет непосредственно сравнивать их друг с другом. При этом фиксируются такие параметры как коэффициент трения, диаметр скважины, нагрузка и момент на долоте.

При расчетах учитывается влияние бурового раствора на потерю устойчивости и частоту колебаний труб.

3.8 Модуль Cementing-OptiCem

Модуль предназначен для моделирования процесса цементирования скважин и его оптимизации. Моделироваться может любой вид цементирования (прямое, обратное, ступенчатое, манжетное), в том числе установка цементного моста, заливка хвостовика, включая технологии цементирования, предусматривающие использование пеноцемента. Результаты моделирования представляются на имитаторе, интерфейс которого показан на рис.3.9.

Рисунок 3.9 – Окно имитатора процесса цементирования

Левую часть окна имитатора занимает схема цементирования – «FluidPositionScheme», на которой отображаются участки размещения технологических жидкостей в определенные моменты времени. В верхней части схемы цементирования находятся кнопки управления анимацией, позволяющие запускать, прокручивать и останавливать перемещение жидкостей по скважине. Вывод числовых значений технологических параметров для текущего момента времени осуществляется на панели управления имитатором, расположенной справа от схемы цементирования. Управление выводом, помимо кнопок управления анимацией, обеспечивается при помощи двух движков, позволяющих выбрать произвольную точку процесса, для которой выводятся значения технологических параметров. Верхний движок позволяет задать точку вывода по объему закачки, тогда как нижний определяет ее по глубине головной порции цементного раствора. При запуске анимации оба движка автоматически движутся от начала к концу операции, а технологические параметры на панели управления непрерывно обновляются в соответствии с текущим расположением технологических жидкостей на схеме цементирования. Выводятся следующие технологические параметры: 1) относящиеся к скважине в целом – объем закачки (VolumeIn), время закачки (TimeIn), давление закачки (SurfacePressure), давление напротив пласта, подверженного гидроразрыву (Frac.Zone Pressure), давление напротив поглощающего пласта (Rez. ZonePressure), расход жидкости на входе в скважину (Ratein), расход жидкости на выходе из скважины (Rateout), показатель эффективности замещения растворов на критической глубине (HoleCleanedat...); 2) относящиеся только к сечению, заданному нижним движком – глубина по стволу (Depth), расход жидкости (Rate), гидродинамическое давление (Pressure), эквивалентная циркуляционная плотность (ECD), пластическая вязкость (PV), плотность (Density), качество пеноцемента (Quality), эффективность замещения (HoleCleaned).

Оптимизация процесса цементирования включает: оценку допустимой эксцентричности расположения обсадной колонны в стволе скважины; расчет мест установки центраторов и их типа, исходя из обеспечения требуемой центровки; расчет подачи цементировочных агрегатов в процессе закачки и продавки цементного раствора, исходя из обеспечения требуемой полноты вытеснения бурового раствора.

Допустимая эксцентричность расположения обсадной колонны в стволе скважины определяется на основе параметров технологических жидкостей и их способности к взаимному замещению, оцениваемой при помощи утилит «EccentricPressureCalculations» и «EccentricityProfiles». Данными утилитами моделируется профиль вытеснения – динамическая граница раздела между технологическими жидкостями, движущимися в скважине, что позволяет определить границы кондиционной смеси цементного раствора с буферными жидкостями на момент окончания продавки. Практически с помощью этих утилит предотвращается появления «языков» не вытесненного бурового раствора в узких каналах эксцентричного кольцевого пространства скважины, нарушающих целостность ее крепи.

Для успешного расчета профиля вытеснения необходима детальная информация о конфигурации ствола скважины и свойствах технологических жидкостей во всем диапазоне термобарических условий. Поэтому модуль обладает способностью, во-первых, строить поле температур в стволе скважины, возникающее при динамическом теплообмене технологических жидкостей со стенками скважины и трубами, и, во-вторых, учитывать изменение свойств технологических жидкостей под влиянием температуры и давления. С этой целью модуль имеет обширную базу данных, содержащую результаты лабораторного тестирования различных технологических жидкостей, из которой при необходимости можно вставить весь набор, характеризующих свойств. Также для повышения качества расчетов предусмотрена возможность импорта фактических кавернограмм.

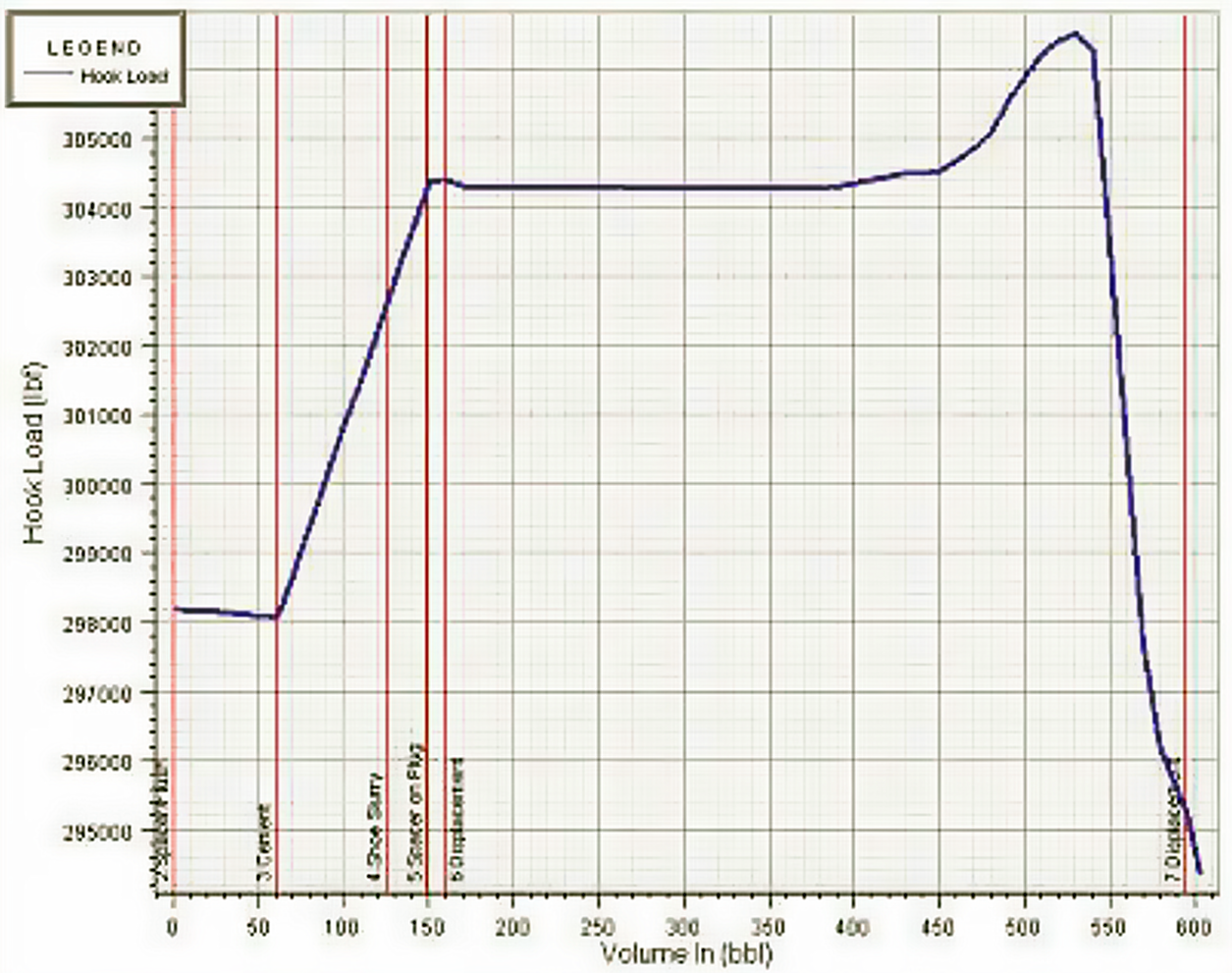

После определения допустимой эксцентричности выполняется расчет центраторов и определяется действующая величина эксцентричности на основе конечноэлементной модели обсадной колонны. При этом помимо опорно-центрирующих устройств учитывается влияние технологических жидкостей на напряженное состояние труб, которое сказывается на их центрировке в скважине. Для примера на рис.3.10 показана рассчитанная модулем зависимость, демонстрирующая влияние закачки в скважину технологических жидкостей на растягивающее усилие на крюке.

Рисунок 3.10 – Изменение веса на крюке в процессе цементирования

Как видно из рисунка закачка в обсадные трубы цементного раствора приводит к возрастанию усилия на крюке с 298000 lbfдо 304500lbf.

По результатам расчета обсадной колонны строится график «профиля эксцентричности»

После уточнения центровки обсадной колонны в скважине выполняется расчет подачи цементировочных агрегатов, для чего используется «функция автоматического изменения скорости нагнетания», учитывающая как критерии вытеснения, так и возможный гидроразрыв слабого пласта, а также допустимую репрессию на продуктивный пласт. В качестве критерия вытеснения до начала расчетов параметром «HoleCleanedat...MD» указывается желаемая эффективность замещения, на критичной к качеству цементирования глубине. Например, при прогоне имитатора на рис.3.9 в опциях расчета указана эффективность замещения 100%, причем звездочкой отмечено, что это желаемая (Assigned), а не фактическая величина параметра. Соответственно при прогоне имитатора подача агрегатов будет подбираться из условия максимального удовлетворения данному условию. При соответствии фактических значений параметров проектному уровню, формируется программа цементирования скважины и необходимая отчетность, включая график изменения давления на колонной головке и насосе в зависимости от объема закачки (рис.3.11), профиль вытеснения на конец продавки, 3-Dграфик изменения эквивалентной плотности циркуляции в зависимости от времени и глубины, распределение максимальнойECDи минимального гидростатического давления по длине обсадной колонны. На графикахECDвыводится также статическая плотность.

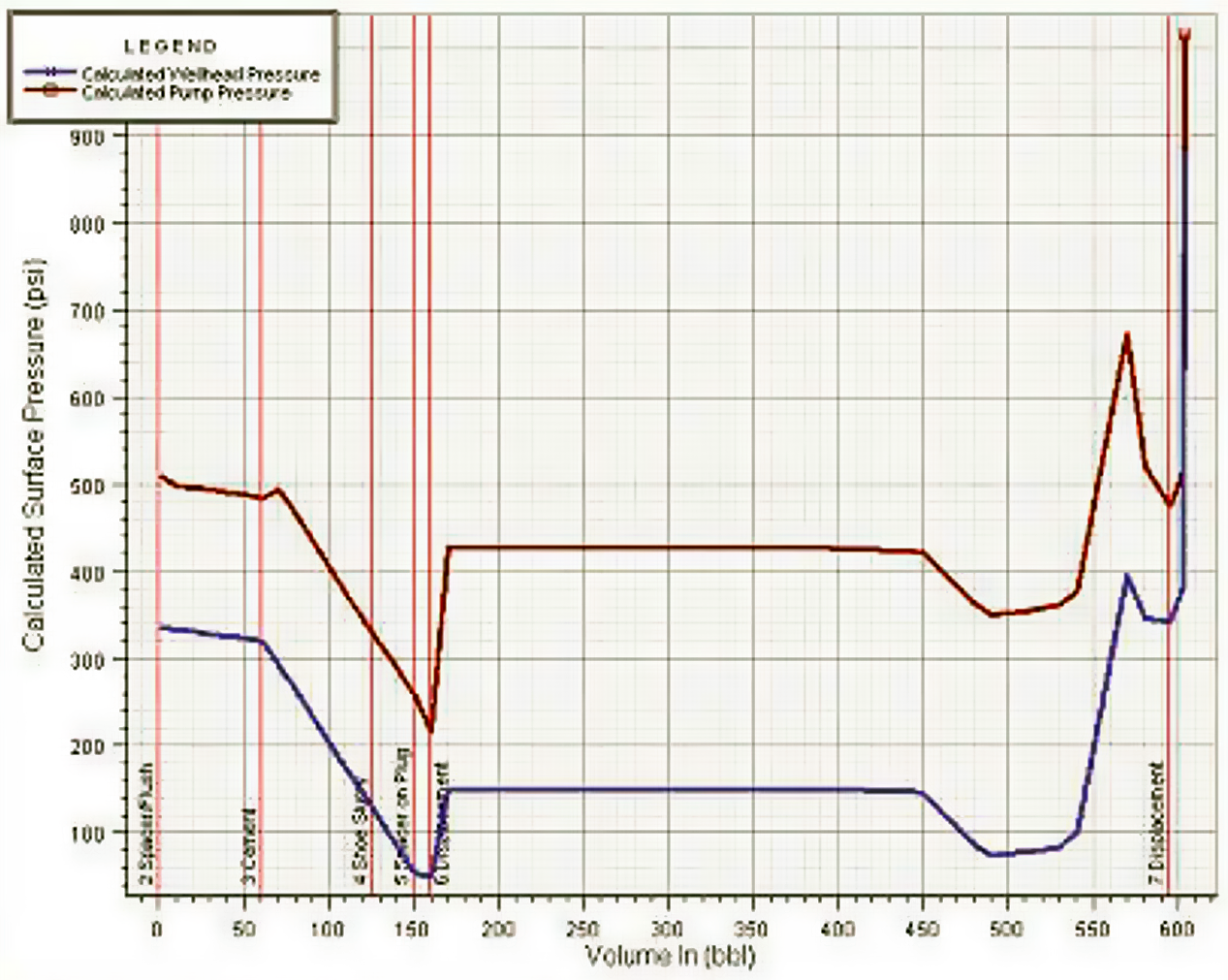

Рисунок 3.11 – Изменение давления на колонной головке и насосе в процессе цементирования

Разница между графиками давления на колонной головке (CalculatedWellheadPressure) и насосе (CalculatedPumpPressure) соответствует потерям давления в поверхностной обвязке (блок манифольдов, нагнетательные линии).

По желанию пользователя можно также построить графики изменения эквивалентной плотности циркуляции и скорости нагнетания в процессе закачки для двух глубин, одна из которых соответствует слабому пласту, а другая – коллектору.

Кроме того, модуль способен оценивать вероятность образования каналов при твердении цементного камня в результате миграции газа. Доступна также оценка последствий обрушения стенок скважины для результатов цементирования. Имеется возможность верификации расчета путем сопоставления с фактическими данными.

3.9 Модуль WellControl

Модуль предназначен для моделирования процесса глушения скважины при ГНВП и разработки план-графика работ по ликвидации выброса или проявления. Модуль позволяет работать с наземными буровыми установками, морскими буровыми платформами, самоподъемными плавучими установками (ПВО расположено на поверхности) и полупогруженными плавучими установками (ПВО расположено под водой). Предусмотрена работа с произвольным пластовым флюидом нефтью, газом, водой или их комбинацией. Можно смоделировать развитие выбросов в сложных случаях, например, при спущенной в скважину компоновке для свабирования и работающем насосе.

На этапе составления проекта на бурение скважины модуль применяется для обоснования ее конструкции – уточняются глубины спуска обсадных колонн. При этом на основе характеристик имеющихся в разрезе коллекторов, времени реагирования, точности оборудования, установленного на буровой для обнаружения притока, прогнозируется объем поступления пластового флюида в скважину и плотность образовавшейся смеси. Затем проигрываются различные сценарии ликвидации проявления и планируются расходы времени, средств и материалов на соответствующие операции. Для проигрывания сценариев ликвидации проявления используется имитатор, интерфейс которого показан на рис.3.12.

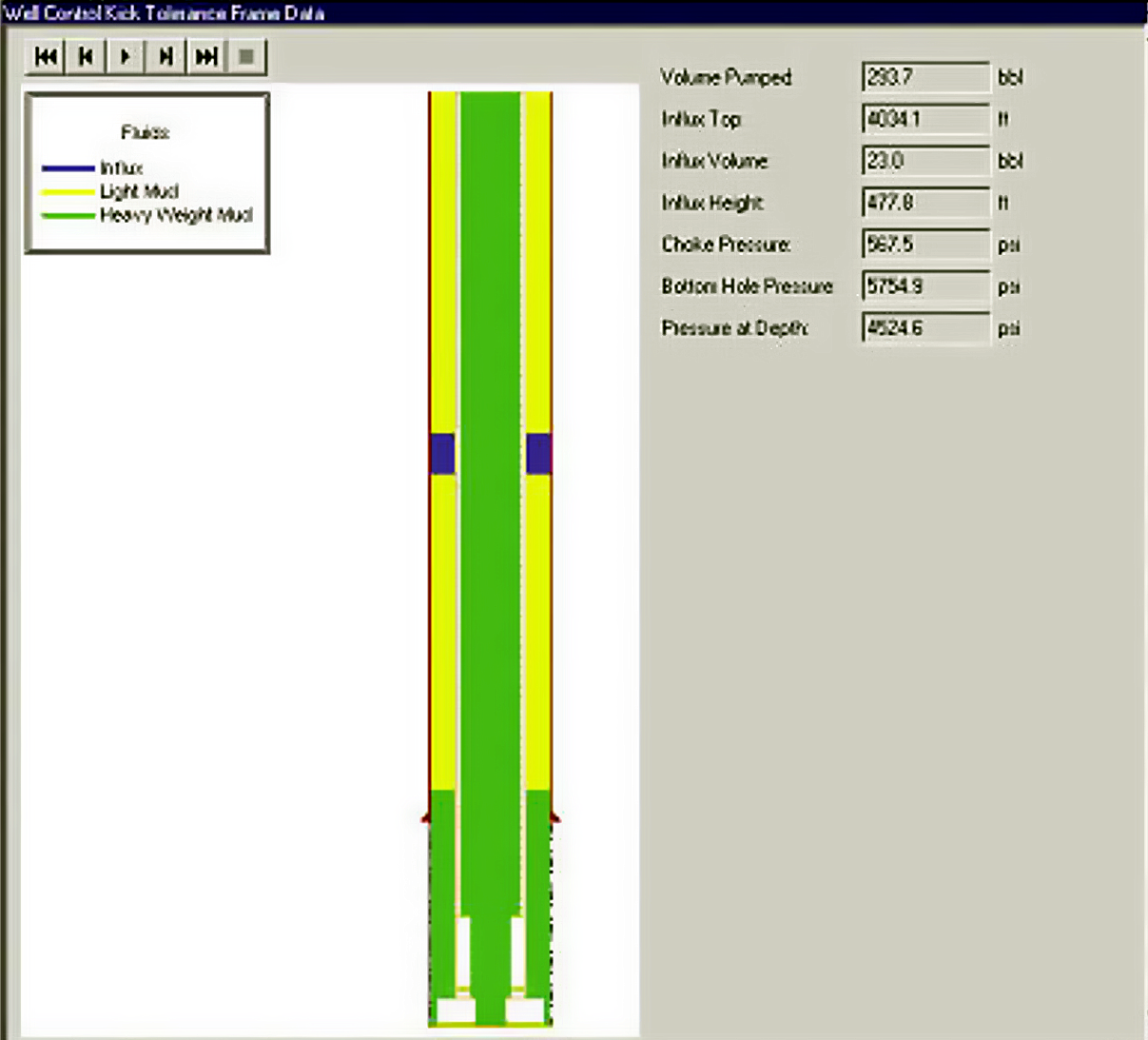

Рисунок 3.12 – Окно имитатора процесса глушения скважины

Левую часть окна имитатора занимает схема вымыва забойной пачки из скважины – «WellControlKickAnimationFluidData», на которой отображается скважинное оборудование, а также относительные границы технологических жидкостей в процессе вымыва пластового флюида. Выводятся границы пластового флюида (Influx), исходного бурового раствора, при применении которого произошло проявления (LightMud), а также утяжеленного раствора, используемого для глушения (HeavyWeightMud). В верхней части анимационной схемы находятся кнопки управления, позволяющие запускать, осуществлять прокрутку и останавливать процесс моделирования. Справа от анимационной схемы расположена панель вывода параметров процесса глушения, в которой отображаются текущие значения следующих величин: объема закачки (VolumePumped), глубины верхней границы пластового флюида (InfluxTop), объема пачки пластового флюида (InfluxVolume) и ее высота (InfluxHeight), давления на дросселе (ChokePressure), давления на забое (BottomHolePressure), давления на глубине слабого пласта (PressureatDepth).

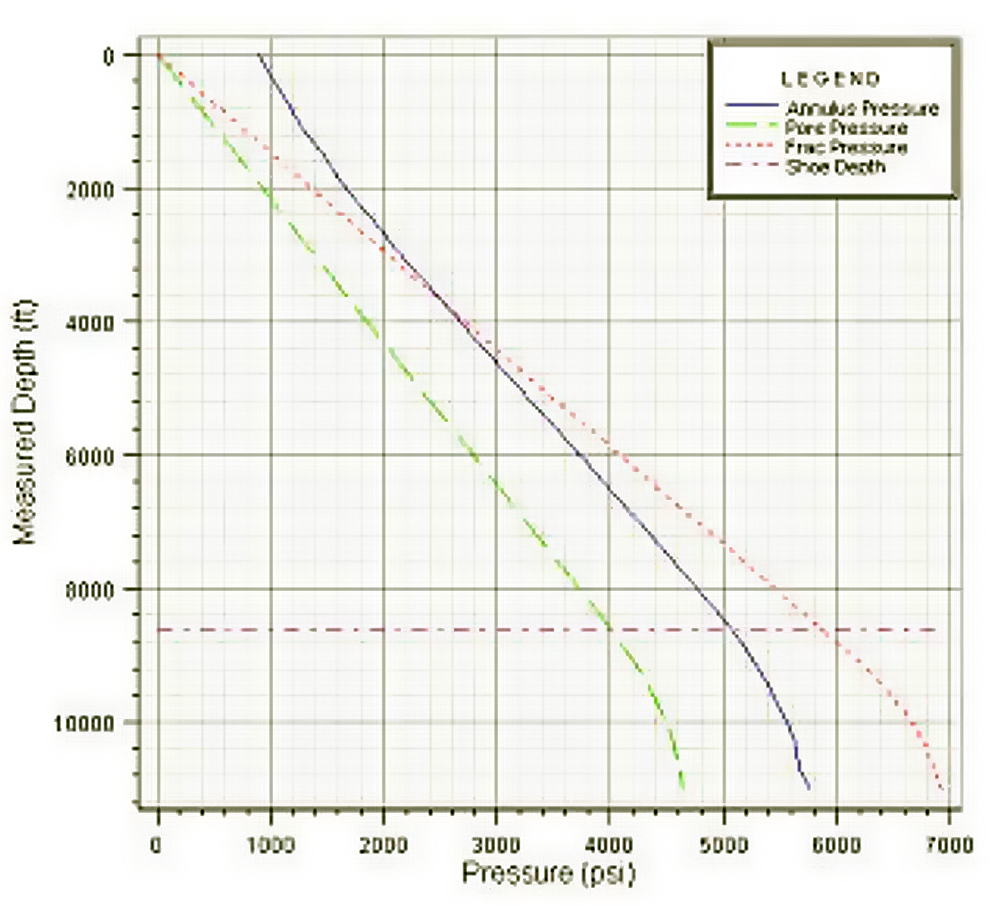

При моделировании глушения предусмотрено два метода его проведения – метод бурильщика и метод инженера. После сопоставления различных сценариев глушения между собой выбирается наилучший, для которого строится зависимость давления в стволе скважины при проявлении (AnnulusPressure) от глубины (MeasuredDepth), которая совмещается с аналогичными зависимостями для порового давления (PorePressure) и давления гидроразрыва (Frac.Pressure) на одном графике. Этот график показан на рис.3.13.

Рисунок 3.13 – Совмещенный график давлений при проявлении

При выборе наилучшей схемы глушения учитывают необходимое превышение давления в скважине над пластовым давлением, глубину безопасного бурения, допустимый объем жидкости, стравленной через линию дросселирования, время ликвидации, затраты на материалы.

При помощи совмещенного графика давлений определяется рациональная глубина установки башмака обсадной колонны (ShoeDepth), отмеченная на графике пунктирной горизонтальной линией. Глубина установки башмака определяется в соответствии с действующим допуском по давлению.

При построении зависимости давления в стволе скважины при проявлении учитывается действующие геотермические градиенты, на основе которых рассчитываются температуры жидкостей и газа в стволе скважины.

При супервайзинге применение модуля позволяет на основе первичной информации о характеристиках ГНВП быстро рассчитать максимальное давление в скважине в процессе ее глушения различными методами, и на этой основе выбрать наилучшую стратегию ликвидации проявления, а также и получить подробный план отбора жидкости из скважины, вместе с графиками изменения давления на штуцере. При этом модуль составляет готовые формы, содержащие поля для данных, необходимых для определения характеристик проявления.

Модуль также определяет необходимый объем жидкости глушения и ее плотность, а также составляет подробный план ее закачки.

3.10 Средство управления данными OpenWells

Приложение OpenWellsпредназначено для систематизации данных оперативной отчетности, создания форм их ввода, а также анализа и передачи любых данных, относящихся к бурению и заканчиванию скважин, геологии их разреза. По сути, данное приложение является одной из систем управления базой данныхEngineerDataModel(EDM), используемой всеми буровыми приложениями, включаяCasingSeat,StressCheck,COMPASS, а также инженерным пакетомWELLPLAN. Обмен данными между инженерными приложениями при помощиEDMпроисходит в неявном виде, поэтому если возникает необходимость в детальном анализе информации, относящейся к определенному типу работ на скважине, используются средстваOpenWells. При этом следует понимать, чтоOpenWellsне является единственной возможной СУБД, в свою очередь, она интегрирована в более глобальную среду автоматизированного проектирования –Engineer’sDesktop, где выполняет лишь функции работы с отчетностью. Работая сOpenWells, пользователь может получать доступ к любым данным, относящимся к скважине, будь то данные геологических исследований, информация о состоянии добычи или экономики строительства, а также заносить соответствующие данные в общую базу данных.

Функционирование OpenWells опирается на ряд инструментов, отличающихся функциональным назначением. Систематизация информации, облегчающая поиск необходимых данных, выполняется в форме WellExporer– основного средства навигации по базе данных, использование которого опирается на интерфейсное окно, показанное на рис.3.14.

Рисунок 3.14 – Окно навигации Well Explorer

В окне WellExporerинформация представляется в виде характерного дерева каталогов, в корне которого находится наименование версииEDM. В случае, показанном на примере, используется база данныхEDM2003.11SingleUserDb(EDM414 (04.14.00.001)). В общем случае баз данных может быть несколько, и тогда все они параллельно выводятся на дереве каталогов. Уровнем ниже в структуре информации находятся буровые подрядчики, в данном случае их перечень включаетBIGOIL&GASGREATGUNSE&PиPETOCRESOURSESLTD. Каждому подрядчику соответствуют определенные месторождения – дляPETOCRESOURSESLTDэто месторожденияELBOWRIVER,KANANASKISиURSUS. При выборе месторождения раскрывается список работающих на нем буровых установок – на месторожденииKANANASKISих присутствует шесть штук –ELPOKA,GALATEA,MT.LORETTE, NAKISKA, POCATERRA, PORCUPINE, WASOOTCH и YAMNUSKA. Установками GALATEA, MT. LORETTEиWASOOTCHскважин еще не пробурено, а установкойPOCATERRAпробурен куст из 10 скважин. Для каждой скважины информация разбивается на подразделы, например, для скважиныGRIZLYGZ/1-16 выделяются операции по сооружению основного транспортного стволаODR,DEVELOPMENT(22/11/1996) и операции по забурке бокового стволаGRIZLYGZ/1-16 (22/11/1996). Ниже групп операций, относящихся к углублению скважины, разделов нет. Указатели на информацию по заканчиванию скважины размещаются ниже дерева каталогов.

При выборе определенной группы операций справа от дерева каталогов выводится список доступных для нее отчетов (ReportList), ниже которого размещена панель предварительного просмотра данных с использованиемHTML. В общем случае,ReportListсодержит следующие типовые отчеты:

- проектирование скважины (Well Planning);

- скважинное оборудование (WellboreEquipment);

- суточный рапорт по выполненным работам (Daily Operations);

- учет износа бурильных труб (Pipe Tally);

- оценка стоимости и утверждение смет на выполненные работы (CostEstimateandAFE);

- цементирование (Cementing);

- спуск обсадных колонн (Casing);

- перфорация (Perforating);

- интенсификация добычи (Stimulation);

- ежедневный отчет по геологическим данным;

- бурение с отбором керна;

- отбор керна при помощи бокового керноотборника;

- каротаж;

- испытание скважины;

- опробование пласта пластоиспытателем;

- измерение давления в скважине;

- отказы эксплуатационного оборудования;

- газлифт;

- гравийная набивка;

- транспортировка материалов;

- буровые насосы;

- устьевое оборудование;

- отбор жидкости из скважины;

- погружное насосное оборудование;

- выполнение вспомогательных работ.

Содержание конкретного отчета выводится в отдельном окне, после того как он будет выбран и открыт на панели ReportList.EDMподдерживает прикрепление файлов, поэтому если под знаком скрепки в строке заголовковReportListвыведено число, к соответствующему отчету прикреплены файлы приложений, например, фотографии в графических форматах или документы в форматеMSExcel,MSWord.

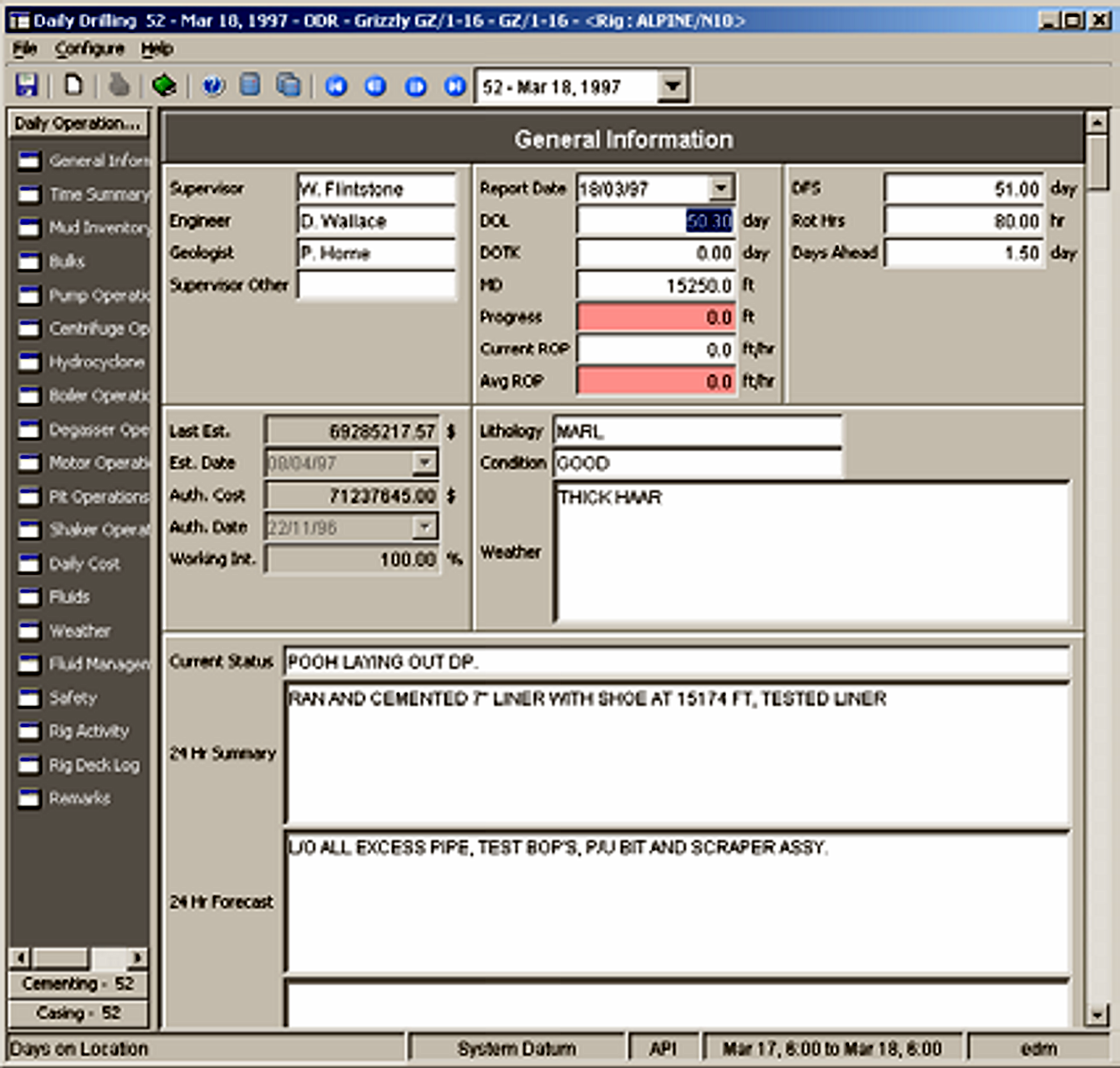

Отчет, как правило, представляет собой не обычный документ, а многостраничные формы с данными, содержащие стандартные управляющие и графические элементы, свойственные любой СУБД – контекстные меню, линейки прокрутки, кнопки перехода, переключатели. Например, форма отчета DailyOperations, являющегося наиболее объемным, показана на рис.3.15, 3.16.

Рисунок 3.15 – Вкладка [General Information] отчета Daily Operations

В правой части формы находятся кнопки перехода к отдельным вкладкам отчета, при щелчке мышью по которым раскрывается соответствующий его раздел. Всего в отчете DailyOperationsсодержится 20 разделов, начиная с общей информации (GeneralInformation), и кончая примечаниями (Remarks). В их число входят такие обязательные разделы, как баланс времени (TimeSummary), текущие затраты средств (DailyCost), общая информация (GeneralInformation), хим.обработка промывочных жидкостей (FluidManagement), применяемые технологические жидкости (Fluids), результаты исследования свойств бурового раствора (MudInvention), отчет по шламу (Bulks), использование насоса (PumpOperations), использование забойного двигателя (MotorOperations), использование вибросит (ShakerOperations), использование гидроциклонов (HydrocycloneOperations), использование центрифуг (CentrifugeOperations), использование дегазатора (DegasserOperations), использование котлов (BoilerOperations), мероприятия по обеспечению безопасности работ (Safety), вспомогательные работы на буровой (RigActivity), план расположения бурового оборудования (RigDeckLog), погодные условия (Weather). При проведении специальных операций, например, зарезки бокового ствола (рис.3.16) к этому списку добавляются такие разделы, как инклинометрические измерения (Survey), исследования в открытом стволе (OpenHole), обслуживающий персонал (Personnel), установка якоря клина-отклонителя (AnchorOperation). Отчетность по обсаживанию и цементажу обозначена кнопками внизу панели буровых отчетов.

На вкладке [GeneralInformation] указываются:

- ответственные за ведение работ лица – супервайзер, технолог, геолог;

- текущие показатели работ на дату составление рапорта (Report Date) – фактическая продолжительность (DOL), отставание от графика (DOTK), глубина забоя (MD), углубление за отчетный период (Progress), мгновенная скорость проходки (Current ROP), средняя скорость проходки (Avg.ROP);

- нормативные показатели – продолжительность (DFC), остаток времени (Days Ahead), допустимое отклонение продолжительности (Rot);

- финансовые показатели – фактические затраты на момент последней оценки (Last Est.), процент выполнения работ (Working Int.), разрешенные затраты (Auth. Cost);

- характеристика условий в скважине и на поверхности – погода (Weather), вскрытые породы (Lithology), стабильность скважины (Condition);

- краткая информация о содержании деятельности – характер текущей занятости (CurrentStatus), общая характеристика работ за отчетный период (24HrSummary), план работ на последующие сутки (24HrForecast).

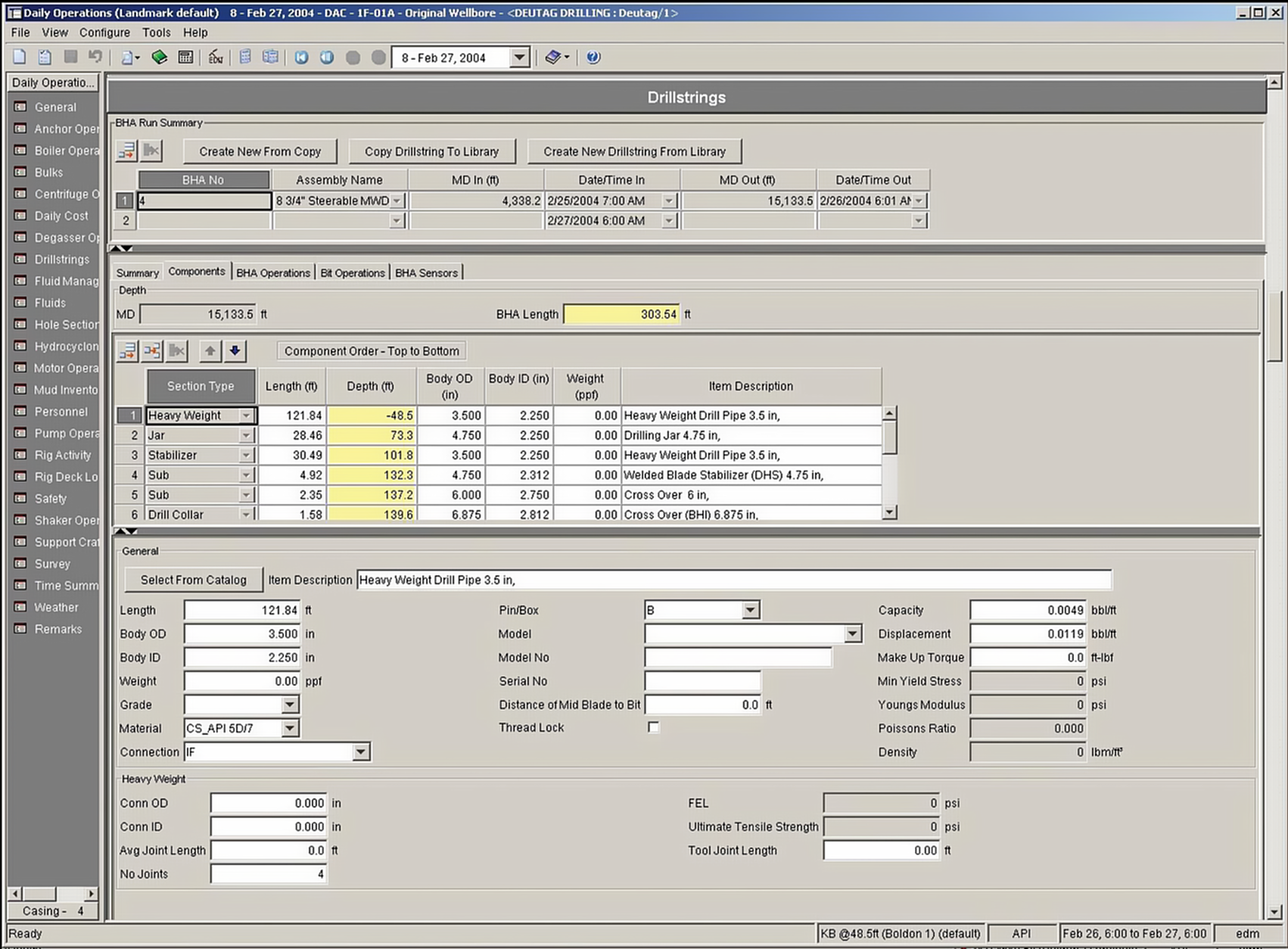

Рисунок 3.16 – Вкладка [Drillstring] отчета Daily Operations

Шаблон содержания раздела, относящегося к компоновке бурильной колонны (рис.3.16), включает следующие группы параметров:

- итоговая информация о работе компоновки – условный номер (BHA No), наименование (Assembly Name), глубина спуска (MD In), время начала работы (Date/Time In), глубина подъема (MD Out), время конца работы (Date/Time Out);

- описание компоновки – интегральные параметры (Summary), состав (Components), характеристика работы (BHAOperations), характеристика работы долота (BitOperations), перечень забойных датчиков (BHASensors);

- свойства элементов компоновки – (Length), наружный диаметр тела (BodyOD), внутренний диаметр тела (BodyID), удельная масса (Weight), группа прочности (Grade), материал (Material), тип соединения (Connection), марка (Pin/Box,Model,ModelNo,SerialNo), расстояние от долота до центрального сечения (DistanceofMidBladetoBit), наличие стабилизирующих поясков (ThreadLock), удельный объем внутреннего пространства (Capacity), удельный объем вытеснения при погружении в жидкость (Displacement), момент свинчивания (MakeUpTorque), минимальный предел текучести (MinYieldStress), модуль Юнга (YoungsModulus), отношение Пойссона (PoissonsRatio), плотность материала (Density), наружный диаметр соединения (ConnOD), внутренний диаметр соединения (ConnID), средняя длина соединения (AvgJointLength), число труб беззамковой конструкции (NoJoints), давление разгерметизации соединения (FEL), предел прочности соединения при испытании на растяжение (UltimateTensileStrength), длина соединения на инструменте (ToolJointLength).

Ввиду многочисленности свойств элементов компоновки, поддерживается их ввод из справочника при помощи кнопки <SelectFromCatalog>. Эта возможность используется при создании новой КНБК, которая затем может целиком добавляться в библиотеку компоновок при помощи кнопки <CopyDrillstringToLibrary>. Впоследствии данная компоновка может уже выбираться из библиотеки при помощи кнопки <CreateNewDrillstringFromLibrary>, либо служить основой для разработки более сложной конструкции, для чего используется кнопка <CreateNewFromCopy>.

Показанные формы отчетов не следует воспринимать как данность. На самом деле – это шаблоны содержания, используемые OpenWellsпо умолчанию, что не исключает возможности их модификации или разработки других форм. Наоборот, данные возможности специально поддерживаются системой, для чего в нее встроен инструментLayoutManager, обеспечивающий настройку форм ввода данных с учетом требований различных групп специалистов. Разрабатываемые при помощи этого инструмента формы эффективнее обычных электронных таблиц, благодаря возможностям переноса отчетов и использования цветовых маркеров. Поскольку данные из всех форм поступают в единую базу данныхEDM, поиск конкретной информации, содержащейся в отчетах, существенно упрощается, так как, по сути, анализируются не сами формы, являющиеся лишь красивой оболочкой для данных, а сами данные, упорядоченные базой данных. Для этого эффективно используются фильтры и запросы, входящие в число стандартных инструментовWellExplorer. Например, на рис.3.14 показаны результаты отбора скважин, сооружаемых в Канаде, что обеспечивается введением признака «CanadianWells» в поле {Filter:}, расположенном над деревом каталогов.

Использование базы данных также позволяет обновлять или вводить содержимое отчетов на основе импорта из других приложений, текстовых файлов или электронных таблиц, в том числе в форматах других СУБД. При этом изменение содержимого никак не зависит от конкретной формы отчета, достаточно того, чтобы в базе данные EDMимелись параметры, соответствующие импортируемым. Проверка необходимых соответствий и, при необходимости, трансформация размерности параметров осуществляется за счет библиотекиDEX, содержащей набор основных конвертеров и мастеров импорта/экспорта данныхOpenWells.

Функции формирования печатной отчетности выполняет в OpenWellsсредствоCrystalReports, позволяющее пользователю создавать полностью настраиваемые печатные версии документов на основе данных, имеющихся вEDM. Эти документы можно сохранить в форматеCrystalReports–rpt, или сделать это в формате стандартных приложений –pdf,doc,xls,rtf.