- •1 Общие сведения о колонных аппаратах и их составных элементах

- •3 Конструкция и выбор опоры колонного аппарата

- •4 Выбор и конструирование днищ

- •6. Люки и обслуживающие площадки

- •7 Массообменные устройства

- •7.1 Тарельчатые колонные аппараты

- •7.2 Насадочные колонные аппараты

- •7.2.1 Колонные аппараты с насыпными насадками

- •7.2.2 Насадочные колонные аппараты с регулярной насадкой

- •8 Выбор и расположение штуцеров

- •9. Схема обвязки колонного аппарата

- •Основные технические данные

- •Продолжение приложения б

4 Выбор и конструирование днищ

Днища, как и обечайки, являются одним из основных элементов оборудования нефтегазовой отрасли. Цилиндрические цельносварные и царговые обечайки как горизонтальных, так и вертикальных аппаратов с обеих сторон ограничиваются днищами.

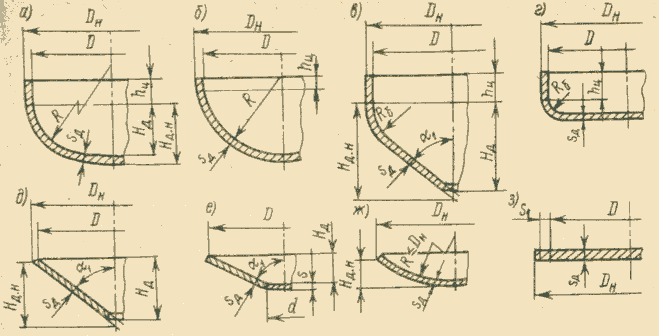

Днища бывают эллиптическими, полусферическими, в виде сферического сегмента, коническими и цилиндрическими отбортованными и не отбортованными (рисунок 10), а также плоскими.

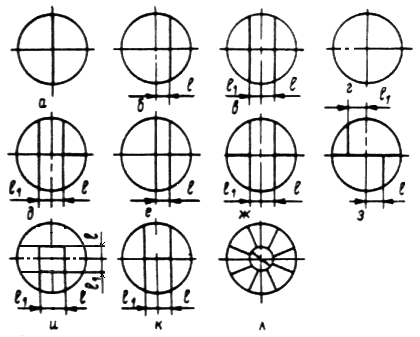

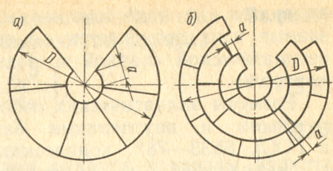

Заготовки выпуклых днищ допускается изготавливать сварными из частей с расположением сварных швов согласно указанным на рисунке 11.

а – эллиптическое отбортованное; б – полусферическое отбортованное; в – коническое отбортованное; г – плоское отбортованное; д – коническое не отбортованное; е – коническое не отбортованное с плоским диском; ж – сферическое не отбортованное; з – плоское не отбортованное

Рисунок 10 – Конструкции днищ сварных стальных аппаратов

Рисунок 11 - Расположение сварных швов заготовок выпуклых днищ

Расстояния l и l1 от оси заготовки выпуклых днищ, за исключением полусферических, до центра сварного шва должны быть не более 1/5 внутреннего диаметра днища.

При изготовлении заготовок с расположением сварных швов согласно рис. 2-л количество лепестков не регламентируется.

Выпуклые днища допускается изготавливать из штампованных лепестков и шарового сегмента. Количество лепестков не регламентируется.

Если по центру днища устанавливается штуцер, то шаровой сегмент допускается не изготавливать.

Наиболее распространенной является эллиптическая форма днищ. Они применяются обычно в аппаратах диаметром менее 4 м.

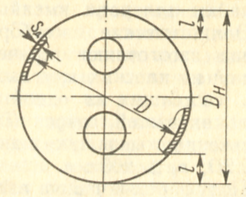

На отбортованной части эллиптических днищ допускается располагать отверстия в соответствии с ГОСТ 24755-81 (рисунок 12).

При необходимости допускается располагать отверстия на отбортованной части выпуклого днища в зоне l0,1Dн при условии подтверждения прочности специальным расчетом или соответствующими данными тензометрических измерений.

Рисунок 12 – Расположение отверстий в выпуклых днищах

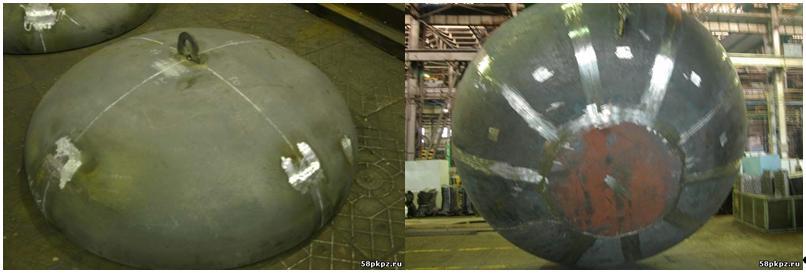

Полусферические днища целесообразно применять в крупногабаритных аппаратах, подведомственных Ростехнадзору, диаметром более 4 м. Стальные полусферические днища изготавливают диаметром от 3,6 м до 12 м при толщине стенок 10 –36 мм.

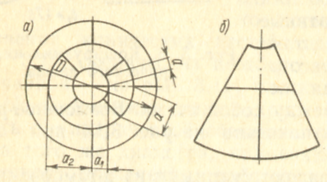

Полусферические днища изготавливают сварными из штампованных лепестков и шарового сегмента (рисунок 13) при а 3s, но не менее 100мм, а1 D/6; а2 D/3.

Для крупногабаритных полусферических днищ отдельные лепестки до штамповки в плоском состоянии могут свариваться из нескольких частей. Число лепестков выбирают исходя из размеров листов и рационального раскроя

а – сварные швы в днище; б – сварные швы в плоской заготовке лепестка

Рисунок 13 – Примеры расположения стыков в полусферических днищах, изготовляемых из отдельных частей

Сферические не отбортованные днища (в виде сферического сегмента) применяют главным образом в аппаратах, работающих под наливом, а также в виде составных частей отъемных крышек аппаратов, работающих под избыточным давлением до 1,6 МПа.

Конические днища применяют в основном в нижней части в вертикальных аппаратах, из которых требуется полностью удалять жидкий, сыпучий или кусковой продукт. Выбор угла в вершине конуса определяется технологическими соображениями: для жидких веществ – их вязкостью, а для сыпучих и кусковых веществ – углом естественного откоса.

В горизонтальных аппаратах, работающих под наливом или при избыточным давлении до 0,07 МПа, могут применяться не отбортованные конические днища с углом в вершине конуса 21 1400, а в вертикальных аппаратах, не подведомственных Ростехнадзору – с углом 21 600.

Отбортованные конические днища с углом при вершине конуса 21 600, а также не отбортованные конические днища применяют большей частью в аппаратах, работающих под избыточным давлением до 0,07 МПа и под наливом.

Одним из ответственных узлов в аппаратах является соединение днищ с корпусом. Соединение полусферических, отбортованных цилиндрических, конических и плоских днищ с цилиндрическими обечайками производится только встык.

Конические отбортованные и неотбортованные днища и переходы изготовляют вальцовкой плоских разверток с последующей отбортовкой. Развертки могут состоять из одной или нескольких частей, сваренных между собой встык (рисунок 14). При этом крупногабаритные днища в соответствии с расчетом их на прочность допускается изготавливать из листов разной толщины.

а – при s=const и длине листов l 0,5 D; б – при s=const и длине листов l0,5 D;

Рисунок 14 – Расположение стыков в плоских заготовках – развертках конических днищ, изготовленных из отдельных частей

Разные типы днищ и монтаж сферического аппарата показаны на рисунках 15 – 16.

|

|

|

|

Днище эллиптическое с отверстиями для приварки штуцеров |

Днище эллиптическое со штуцерами, приваренное к цилиндрической обечайке |

Заготовки: для эллиптического днища для полусферического днища

Рисунок 15 - Типы выпуклых днищ

Рисунок 16 – Монтаж сферического аппарата (из так называемых «лепестков»)

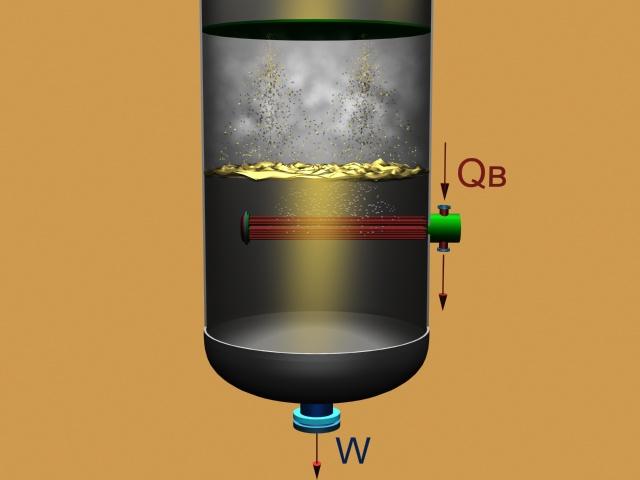

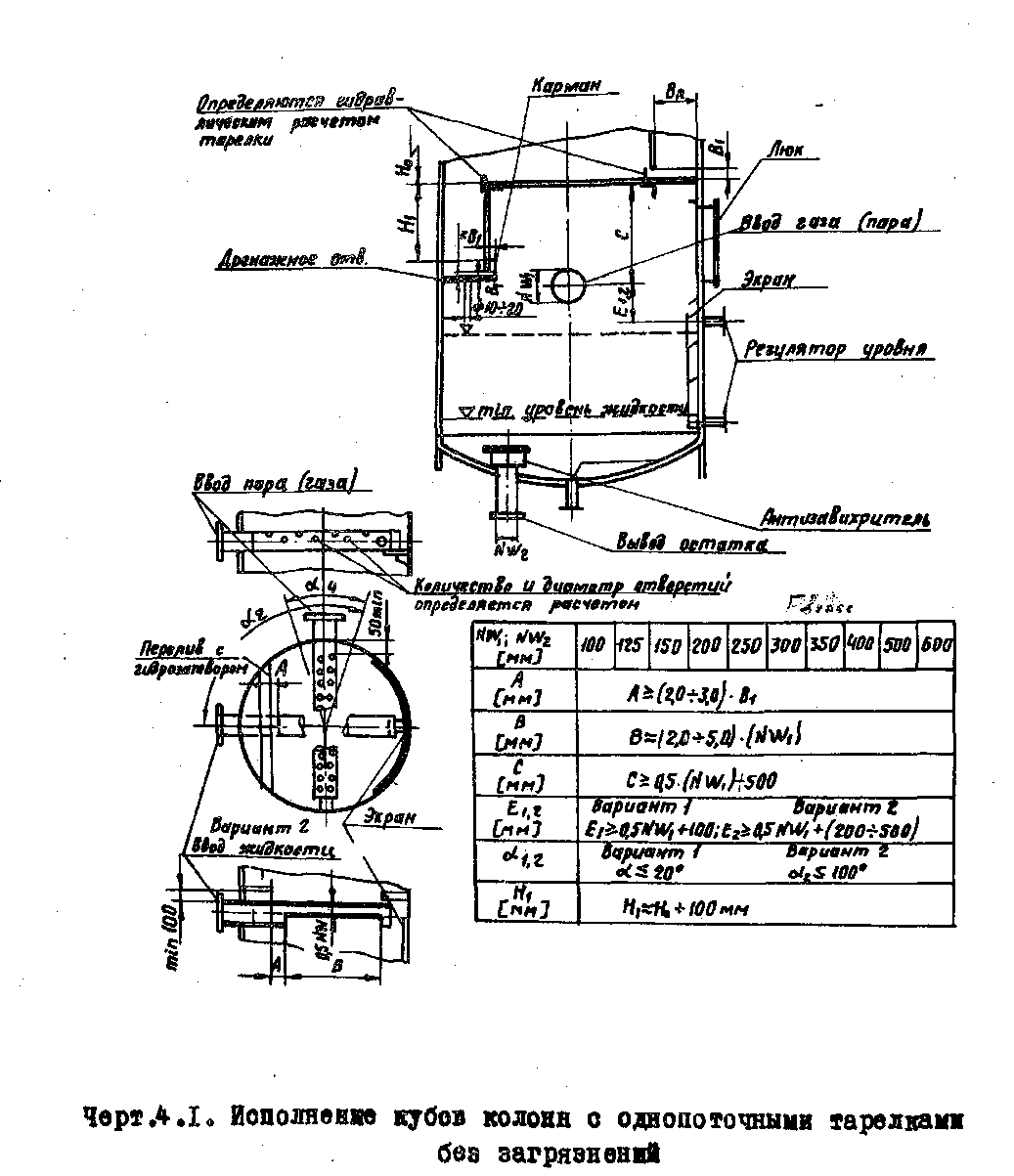

5. Выбор высоты и кубовой сепарационной зон

Исполнение куба колонны имеет особое значение для работоспособности аппарата. В кубе происходит раздельное перемещение фаз. Жидкая фаза выводится, а газовая фаза направляется сквозь ступени массообмена. Поэтому куб должен иметь такое исполнение, чтобы фазы могли, не воздействуя друг на друга отрицательно, перемещаться по назначению (рисунок 17).

Сливной карман нижней тарелки должен быть исполнен с гидравлическим затвором, чтобы не допускать проскока газовой фазы через карман, так как в этом случае возможно захлебывание кармана с последующим захлебыванием всей колонны. Кроме того, нижний сливной карман очень чутко реагирует на перепады давления газовой фазы. При наличии загрязнений недопустимо использование сливного кармана с заглубленным гидравлическим затвором, так как именно здесь и происходит отложение загрязнений, которое приводит к захлебыванию.

Коллектор ввода газа должен находиться на определенном расстоянии от нижней тарелки, но и не быть погруженным в жидкость, что в первом случае вызывает неравномерную подачу газовой фазы, а во втором – сильное задувание жидкой фазы под нижнюю тарелку. При этом вводимый газ должен равномерно поступать под нижнюю тарелку так, чтобы не захватывать с собой жидкую фазу. Исполнение коллектора «Заподлицо» или «Косой срез» не обеспечивает равномерного профиля поступления газовой фазы под нижнюю тарелку, что негативно отражается на ее работе. Направление ввода газа не должно осуществляться на затворный сегмент сливного кармана, так как это вызовет захват жидкой фазы, а также затруднит свободный слив жидкости с затворного сегмента. Если такое исполнение не имеет альтернативы, то необходимо защитить затворный сегмент с помощью отражательной пластины. Ввод газовой фазы сквозь пленку сливающейся жидкости также недопустим, так как это приводит к захвату жидкости.

На рисунке 18 представлен вариант вывода жидкости на термосифонный кипятильник, который на практике чаще заменяется на более рациональный с «Разделительными пластинами» в кубе.

Высота кубовой части может быть принята по данным, приведенным в таблицах 2 и 3.

Таблица 2 – Техническая характеристика колонных аппаратов с арелками типа ТСК-Р, ТСК (РЦ, РБ), ТСР, ТСР-2, ТС (РЦ, РБ), ТСЖК, ТСКП, и ТСО

|

Диаметр колонного аппарата, мм |

Высота сепарационной части, мм |

Высота кубовой части, мм |

Расстояние между штуцерами для уровнемера, мм |

|

1000-1600 |

800 |

2000 |

900 |

|

2000-2600 |

1000 |

2500 |

1300 |

|

2800-4000 |

1200 |

3000 |

1300 |

Таблица 3 -Т Техническая характеристика колонных аппаратов с тарелками типа ТСН- II и ТСН- III

|

Диаметр колонного аппарата, мм |

Высота сепарационной части, мм |

Высота кубовой части, мм |

Расстояние между штуцерами для уровнемера, мм |

|

1000-1800 |

800 |

2000 |

900 |

|

2000-2600 |

1000 |

2500 |

1300 |

|

2800 |

1200 |

3000 |

1300 |

Сепарационная (отгонная) зона предназначена для отделения (сепарации) жидкости отпаров и газов, отводимых с верха колонны (рисунок 19). Высота зоны может быть принята по рекомендациям, приводимым в таблицах 2 и 3.

Рисунок 17 – Кубовая часть колонного аппарата

Рисунок 18 – Один из вариантов исполнения куба

Рисунок 19 – Отгонная часть колонного аппарата