Мини_двусторонняя

.doc|

1. Изделия машиностроения. Служебное назначение изделий и показатели качества. Изделие – предмет или совокупность предметов производства, подлежащих изготовлению на предприятии. Стандарты изделий: деталь, сборочная единица, узел, сборочный комплекс, агрегат. Деталь – изделие, изготовленное из однородного по наименованию и марки материала без применения сборочных операций. Сб. единица – изделие из двух или нескольких деталей на предприятии изготовителе с помощью различных видов соединений. Комплекс – два или более специализированных изделия несоединённых на предприятии, но предназначенных для выполнения взаимосвязанных эксплуатационных функций. Агрегат – обладает полной взаимозаменяемостью, возможностью сборки отдельно от других составных частей и способностью выполнять определённую функцию в изделии или самостоятельно. Узел – часть изделия, которая собирается отдельно и далее участвует в процессе сборки, как единое целое. Служебное назначение изделия: создание изделия начинается с определения задачи, для решения которой оно создаётся. Формулировка служ. назначения включает описание процесса, для которого создаётся изделие, и условия, в которых оно будет работать. Например, при формулировании назначения станка следует указать описание процесса обработки (метод обработки, режущий инструмент, обрабатываемый материал, режимы резания, требуемое качество поверхности, производительность обработки и т д), а также условия, в которых будет работать станок (обычная или агрессивная среда). Показатели качества изделия: технологичность, надежность, эргономичность, эстетичность, экологичность, безопасность, трудоемкость изготовления, трудоемкость подготовки изделия к функционированию, материалоемкость, стандартизация, долговечность, безотказность, сохраняемость, ремонтопригодность, геометрическая точность, прочность… |

2. Классификация машиностроительных производств. а. Машиностроительное – производство с преимущественным применением методов ТМ для выпуска изделия. б. Специальное – пр-во, выпускающее однотипные изделия в. Универсальное - пр-во, выпускающее продукцию многих наименований г. Частично механизированное –пр-во, на котором механизированы только отдельные процессы, а выполнение остальных с использованием ручного труда. д. Комплексно-механизированное – пр-во основных и вспомогательных операций производственного процесса выполняется с помощью машин, ручной труд – для управления машин. е. Автоматизированное – все операции выполняются с помощью машин при помощи автоматизированного управления производственным процессом. ж. Основное – пр-во изделий для поставки. з. Вспомогательное – пр-во средств необходимых для функционирования основного производства. Также при изготовлении изделий в зависимости от объёма и характера выпуска различают три основных вида производства: единичное, серийное, массовое. Производственный процесс – совокупность всех действий, людей и орудий производства, связанных с переработкой сырья и полуфабрикатов в заготовки, готовые детали, узлы и готовые изделия на данном предприятии. Технологический процесс – последовательное изменение формы, размеров, свойств материала или полуфабриката для получения детали или изделия в соответствии с заданными техническими требованиями. Производственный цикл – отрезок времени с момента начала производства изделия до сдачи его заказчику.

|

3. Служебное назначение изделия и детали. Служебное назначение изделия: создание изделия начинается с определения задачи, для решения которой оно создаётся. Формулировка служ. назначения включает описание процесса, для которого создаётся изделие, и условия, в которых оно будет работать. Например, при формулировании назначения станка следует указать описание процесса обработки (метод обработки, режущий инструмент, обрабатываемый материал, режимы резания, требуемое качество поверхности, производительность обработки и т д), а также условия, в которых будет работать станок (обычная или агрессивная среда). Под служебным назначением машины понимают максимально уточнённую и чётко сформулированную задачу, для решения которой предназначена эта машина. Формулировка служебного назначения машины должна включать перечень условий, в которой ей предстоит работать или производить продукцию требуемого качества, должна содержать сведения о виде, качестве и количестве продукции.

|

|

4. Жизненный цикл изделия. Это совокупность процессов от момента выявления потребности общества в определённой продукции, до момента удовлетворения этих потребностей и утилизации. Этапы: а. Маркетинговые исследования рынка, анализ состояния рынка, прогноз спроса на планируемое изделие и развитие их технических характеристик. б. Заявка на разработку (техническое задание). в. Проектирование. Системы автоматизированного проектирования: САЕ – система расчтов и инженерного анализа CAD – конструкторского проектирования САМ – технологического проектирования. г. Подготовка производства: -конструкторская (разработка, испытания) -технологическая. д. Производство. е. Реализация, сбыт, продажа. ж. Эксплуатация – выведение, рост, зрелость, упадок. з. Утилизация. |

5. Материалы, применяемые в машиностроении. -Чёрные металлы: Чугуны (серый, высокопрочный, ковкий, антифрикционный). Из имеющихся разновидностей чугуна в машиностроении наиболее широко применяется серый чугун. Отливки из серого чугуна обладают высоким пределом прочности, хорошо обрабатываются. Серый антифрикционный чугун (низколегированный ваграночный чугун с нормальным или повышенным содержанием графита и структурой перлита) применяется для подшипников, втулок. Стали (обыкновенного качества, повышенного качества, качественная, высококачественная). Марки инструментальных сталей: Х12М, ХГ, Х, 9Х, 9ХС, 6ХС, В1, ХГС, 4ХВ2С, ХВ5, 4Х8В2. -Цветные металлы и сплавы: Медь и сплавы меди: латуни, оловянистые бронзы, безоловянистые бронзы, баббиты, припои Никель и его сплавы. Цинк и его сплавы. Свинец и его сплавы. Алюминий и его сплавы. На поверхности имеет защитную плёнку, нет коррозии на воздухе и в других средах. Не применяется для фассоного литья из-за низких литейных свойств. Магний и его сплавы. Металлокерамические твёрдые сплавы: вольфрамовые, титановольфрамовые. Состоят из карбидов тугоплавких металлов и связующего металла, чаще всего кобальта. Применяются в качестве инструментальх материалов в металлообработке, бурении и ряде других отраслей техники.

|

6. Технологические процессы получения черных металлов и сплавов. Чугун получают в результате доменного процесса. Исходным сырьем служат железная руда (магнитный железняк, красный железняк, бурый железняк), кокс, флюсы. Подготовленные специальным образом к доменному процессу, эти компоненты называются шихтой. Железную руду после добычи измельчают и подвергают обогащению, (т.е. отделяют пустую породу от основной). После обогащения руду подвергают агломерации, т.е. обжигу в присутствии коксовой пыли. В ходе агломерации из руды удаляется большая часть вредных примесей. Кокс - продукт пиролиза (нагрев без доступа воздуха) коксующихся углей. Образующиеся в ходе коксования коксовые газы являются смесью ценных химических соединений и в дальнейшем используются после разделения. Кокс необходим в доменном процессе как топливо, опосредованный и непосредственный восстановитель, а также науглераживающий компонент. Флюсы необходимы для удаления вредных примесей. Доменный процесс. Суть процесса заключается в ступенчатом восстановлении железа из его оксидов (основа железной руды), удалении вредных примесей с помощью флюсов и насыщении железа углеродом. Доменный процесс проводят в доменной печи, относящейся к печам шахтного типа высотой до 30м и диаметром ~ 3м. Печь состоит из 5-ти частей, выложена изнутри огнеупорным кирпичем и обшита в нижней части стальным листом; имеется система водяного охлаждения. 1-колошник – служит для порционной загрузки шихты и очистки от пыли доменных газов. 2-шахта - в ней происходят основные процессы восстановления железа из его оксидов. 3-распар – самая широкая часть печи, в которой самая высокая температура и происходят процессы окончательного восстановления железа и насыщения его углеродом. 4 -заплечики – в них находятся расположенные по окружности фурмы, через которые вдуваются раскаленные воздух, природный газ и водяные пары. 5-горн - в нем скапливаются расплавленные чугун (внизу) и шлак (вверху), которые периодически выпускаются через летки (нижнюю и верхнюю). |

|

7. Технологические процессы получения цветных металлов и сплавов. Медь получают пирометаллургическим способом (совокупность металлургических процессов, протекающих при высоких температурах). Производство меди из медных руд включает в себя их обогащение, обжиг, плавку на полупродукт – штейн, выплавку из штейна черновой меди (конвертирование) и её очистку от примесей (рафинирование). Алюминий добывают электролизом (совокупность процессов электрохимического окисления-восстановления, происходящих на погруженных в электролит электродах при прохождении электрического тока. Сырьё для производства алюминия – алюминиевые руды (в основном бокситы). Магний получают электролитическим способом. Производство магния включает в себя получение чистых безводных солей магния, электролиз этих солей в расплавленном состоянии и рафинирование металлического магния. Анодами служат графитовые пластины, а катодами стальные пластны. Титан получают магниетермическим спасобом. Производство титана включает в себя обогащение титановых руд, выплавку из них титанового шлака с последующим получением из него четыреххлористого титана и восстановление из последнего металлического титана магнием. |

8. Технологические процессы получения деталей из пластмасс. Литье под давлением является наиболее производительным способом получения деталей из пластмасс. Используется в массовом производстве заготовок простой и сложной конфигурации. Осуществляется на специальных машинах, предназначенных для расплавления пластмассы и подачи ее поршнем или шнеком под давлением 50 ... 250 МПа в закрытую охлаждаемую пресс-форму, при раскрытии которой изделие автоматически выталкивается. Исходным материалом при этом способе изготовления заготовок служат термопласты: полиамид, полиэтилен, капрон, этрол, полистирол, полипропилен, полиформальдегид, полиуретан, полихлорвинил. Максимальный объем отливки, получаемой под давлением, 1200 см3. Прямое (компрессионное) прессование применяется для производства заготовок мелких и средних размеров и осуществляется на гидравлических прессах усилием 100...10000 кН и с гидравлическим выталкиванием. Прессование может производиться в закрытых и открытых пресс-формах (для относительно невысоких заготовок). В качестве материалов при прессовании применяют термопласты без наполнителя, а также реактопласты (порошкообразные, волокнистые и слоистые). Заготовки, получаемые литьем под давлением и прессованием, имеют гладкую поверхность, точные размеры и поверхность, не требуют дальнейшей механической обработки. Литьевое прессование используется для производства заготовок сложной конфигурации с локальными утолщениями, с более тонкими сечениями и более глубокими отверстиями, чем у заготовок, изготовляемых прямым прессованием. Исходным материалом при этом способе служат пресс-порошки, волокниты и термореактивные материалы с порошковыми и мелко волокнистыми наполнителями.

|

9. Показатели качества детали и изделий. Показатели качества изделия: технологичность, надежность, эргономичность, эстетичность, экологичность, безопасность, трудоемкость изготовления, трудоемкость подготовки изделия к функционированию, материалоемкость, стандартизация, долговечность, безотказность, сохраняемость, ремонтопригодность, геометрическая точность, прочность, жесткость, износостойкость, виброустойчивость. В результате изготовления изделия значения его качественных показателей отличаются от заданных, вследствие чего на их отклонения устанавливаются допуски. В процессе воздействия инструмента на поверхности заготовки появляются следы обработки – неровности поверхности. Они включают в себя: шероховатость, волнистость, направление неровностей, изъяны поверхностей и отклонения формы, получаемых в результате обработки на станке.

|

|

|

|

…жесткость, износостойкость, виброустойчивость. В результате изготовления изделия значения его качественных показателей отличаются от заданных, вследствие чего на их отклонения устанавливаются допуски. В процессе воздействия инструмента на поверхности заготовки появляются следы обработки – неровности поверхности. Они включают в себя: шероховатость, волнистость, направление неровностей, изъяны поверхностей и отклонения формы, получаемых в результате обработки на станке.

|

|

Сталь. Методы передела чугуна в сталь .Суть передела чугуна в сталь является в удалении лишнего углерода, удалении вредных примесей и раскислении полученной стали (удалении оксида железа). Кислородно-конверторный метод передела чугуна в сталь. Кислородный конвертор представляет собой кувшинообразный сосуд, выложенный изнутри огнеупорным кирпичом, обшитый снаружи стальным листом и способный наклоняться с помощью поворотного механизма. Конвертор имеет летку для выпуска стали и шлака и горловину, через которую загружают шихту и опускают медную водоохлаждаемую фурму для вдувания кислорода. Исходным сырьем служит передельный чугун, стальной скрап (металлолом), флюсы. Перед началом процесса конвертор наклоняют, заливают расплавленный чугун, засыпают скрап и флюсы. Затем его переводят в вертикальное положение, опускают фурму и начинают вдувать кислород. Железо чугуна при температуре плавления реагирует с кислородом (горит), образуя оксид железа с выделением большого количества тепла, которого достаточно для поддержания шихты в расплавленном состоянии. Оксид железа растворяется в шихте и реагирует с избытком углеродом чугуна, окисляя его до СО. Мартеновский способ производства стали. Источником тепла служит газ, сжигаемый в печи, в присутствии воздуха, обогащенного кислородом. Сырьем является чугун и стальной скрап. Окислителем служит железная руда. Электро-дуговой метод. Этот метод основан на нагреве и поддержании в расплавленном состоянии шихты за счет тепла электрической дуги, возникающей между угольными электродами и шихтой. Сырьем служит стальной скрап(~90%) и передельный чугун(~10%). Окислителем служит железная руда. Электро-индукционный метод. Этот метод основывается на нагреве и поддержании в расплавленном состоянии шихты внутри тигля, за счет вихревых токов (токи Фуко), возникающих в металле шихты, при пропускании тока высокой частоты по медной обмотке индуктора.

|

-Неметаллические материалы: Древесина: фанера клееная, ДСП. Текстолит. Резина: мягкая эластичная резина т твёрдая резина – эбонит. (ремни, ленты, уплотнители и др.) Асбест: из хлоразбеста вырабатывается асбестовое трепанное волокно для набивок изоляционных изделий, тормозные накладки, фрикционные кольца, фильтрволокно, асбестовые нити, шнуры и др. Стекло: простое и техническое. Техническая кожа. Пластмассы: термопласты (полиамид, полиэтилен, капрон, этрол, полиэстирол, полипропилен, полиформальдегид, полиуретан, полихлорвинил), реактопласты (порошкообразные, волокнистые, слоистые), пресс-порошки, волкниты. |

|

|

|

Дутьевое (пневматическое) формование используется для производства заготовок открытого типа (крышки, контейнеры, корыта и др.) из листовых термопластов толщиной 1,5...4 мм. В качестве исходных материалов используют, например, оргстекло, винилпласт, полиэтилен, полистирол. Вакуумное формование используется для неглубокой вытяжки крупногабаритных заготовок панельного типа. Изделие формуется вакуумным всасыванием предварительно размягченного листа в матрицу, а выталкивается сжатым воздухом. Исходный материал - листовой термопласт толщиной 1,5...3 мм. Комбинированное формование применяется для изделий сложной конфигурации с поднутрениями, а также при глубокой вытяжке. Исходный материал - листовой термопласт толщиной 2.. .4 мм. Экструзия (выдавливание) используется для производства профильной заготовки неограниченной длины, а также для нанесения пластмассовой изоляции на проволоку. Помимо перечисленных специфических операций заготовки из реактопласта и термопласта толщиной до б,5 мм можно получать штамповкой (вырубка, гибка, отбортовка, пробивка отверстий и др.) Штамповка пластмасс требует предварительного подогрева исходной заготовки и осуществляется на гидравлических и механических прессах, оборудованных штампами, приспособлениями для нагрева, гибки и отбортовки. |

|

|

10. Показатель качества поверхности детали – шероховатость. В процессе воздействия инструмента на поверхности заготовки появляются следы обработки – неровности поверхности. Текстура поверхности – это повторяющиеся и случайные отклонения от геометрической (номинальной) поверхности. Сюда включаются шероховатость, волнистость, направление неровностей, изъяны поверхности и отклонение формы, получаемые в результате обработки на станке. Шероховатость поверхности характеризуется совокупностью неровностей поверхности с относительно малыми шагами, выделенными в пределах базовой длины. Шероховатость поверхности – это следы, оставленные на поверхности в результате воздействия на неё технологического процесса (точения, фрезерования, строгания, шлифования, доводки, литья, прессования, электроэррозии). Уменьшение шероховатости улучшает антикоррозионную стойкость, герметичность соединений и качество лакокрасочных и гальванических покрытий. В России сложилась практика задавать высоту неровностей параметрами Ra и Rz, последний не должен превышать 1/3 допуска на размер. Параметр Ra пересчитывают через Rz: Rz=4…6Ra. Ra – среднее арифметическое отклонение профиля. Rz – высота неровностей профиля по 10 точкам. Sm – средний шаг неровностей S – средний шаг местных выступов профиля tp – относительная опорная длина профиля, где p – значение уровня профиля в % от Rmax

|

11. Технологические процессы получения деталей из неметаллических материалов: картона, войлока, резины, текстолита, гетинакса. Термоизоляционный прокладочный картон изготавливают в рулонах шириной (990 ± 10)мм. Картон должен изготавливаться тиснением. Образец тиснения должен согласовываться с потребителем. По закону картон допускается изготавливать без тиснения. Картон прокладочный. Предназначен для изготовления уплотнительных прокладок во фланцевых и других соединениях. Картон выпускают марок: А – пропитанный, Б – непропитанный. Технический войлок изготавливают следующих видов: 1 – для сальников, применяемых для задержки смазочных масел в местах трения и предохранения мест трения от попадания в них воды и пыли. 2 – Для прокладок, предохраняющих детали машин от истирания, загрязнения, ударов, сотрясения и для звукопоглщаемости. Бывает двух марок: А – плотность 0,34 г/см3, Б – 0,28 г/см3 3 – для фильтров применяемых для фильтрации масел. Резиновые и резинотканевые пластины предназначены для изготовления деталей, служащих для уплотнения неподвижных соединений, предотвращения трения между металлическими поверхностями, а также для восприятия ударных нагрузок в машинах и агрегатах. Пластины выпускаются в виде листов и рулонов. Для получения прорезиненных тканей берут льняную или бумажную ткань и резиновый клей, представляющий резиновую смесь, растворенную в бензине. Клей тщательно и равномерно размазывают и впрессовывают в ткань; после просушки и испарения растворителя получают прорезиненую ткань. Для изготовления прокладочного материала, способного выдерживать высокие температуры, применяют паронит, представляющий резиновую смесь, в которую введено асбестовое волокно. Такую смесь смешивают с бензином, пропускают через вальцы и вулканизируют в виде листов толщиной от 0,2 до 6 мм.

|

12. Классификация способов получения заготовок. -по физико-механическому состоянию материала: горячая и холодная обработка давлением -по форме энергии, затрачиваемой при проведении технологического процесса: термический, термомеханический и механический классы сварки. -по виду материала инструмента и оснастки: литье в песчаные, керамические и металлические формы; штамповка эластичным пуансоном, в жестких штампах; точение, фрезерование, сверление). -по характеру нагрева заготовок: местный и общий нагрев, пайка в печи, соляной ванне, паяльником, электронным или световым лучом, индукционная. -по агрегатному состоянию реакционной среды: формирование диффузионных покрытий через твердую, жидкую, газообразную и паровую фазы и т.д. Способы получения заготовок: Литье. Отливки получают литьём жидкого расплавленного металла в формы. Способы литья: литьё в песчаные формы, в кокиль (металлическая форма), центробежное литьё, литьё под давлением, литьё по выплавляемым моделям. Прокат. В машиностроении применяют товарные заготовки, сортовые и фасонные профили общего, отраслевого и специального назначения, трубный прокат, гнутые, горячепрессованные и периодические профили. Кованые и штамповочные заготовки. Штамповка на кривошипных, фрикционных, гидравлических прессах, горячая штамповка на молотах и прессах в закрытых штампах и т д. Сварка. Спекание из порошкоывх материалов. Комбинирование.

|

|

13. Получение заготовок методом литья в кокиль. Сущность кокильного литья заключается в изготовлении отливок заливкой расплавленного металла в многократно используемые металлические литейные формы – кокили, с последующим затвердеванием залитого металла, охлаждением отливки и извлечением её из полости формы. Особенности: формирование отливки происходит в условиях интенсивного теплового взаимодействия с литейной формой, отливка охлаждается быстрее, чем в песочной форме. Кокиль препятствует усадке отливки, что затрудняет её извлечение. Физико-химическое взаимодействие кокиля с отливкой минимально, следовательно достигается высокое качество поверхностного слоя отливки. Кокили металлические формы, изготавливают литьём, механической обработкой и др. методами из серого чугуна, стали и других материалов. Отливки простой конфигурации изготавливают в неразъёмных кокилях. Несложные отливки с небольшими выступами и впадинами на наружных поверхностях получают в кокилях с вертикальным разъёмом. При изготовлении крупных, но простых по конфигурации отливок используются кокили с горизонтальными разъёмами. Заливку металла осуществляют разливочными ковшами или автоматическими заливочными устройствами в подготовленный (подогретый до 150…350 0С) кокиль. Затем отливки охлаждают до температуры выбивки, и выталкивают из кокиля. После этого отивки подвергают обрубке, очистке и в случае необходимости – термической обработке. Все операции технологического процесса литья механизированы и автоматизированы. Кокильное литьё применяют в массовом и серийном производствах для получения отливок из чугуна, стали и сплавов цветных металлов с толщиной стенок 3…100 мм, массой от нескольких десятков граммов до нескольких сотен килограммов. Недостатки кокильного литья – высокая трудоёмкость изготовления кокилей, их ограниченная стойкость, трудность изготовления сложных по конфигурации отливок. |

14.Получение заготовок литьем по выплавляемым моделям. Сущность литья по выплавляемым моделям сводится к изготовлению отливок заливкой металла в разовую тонкостенную неразъемную литейную форму, изготовленную из жидкоподвижной суспензии по моделям разового использования с последующим затвердеванием залитого металла, охлаждением отливки в форме и извлечением ее из формы. Применяется в случаях, когда дальнейшая механическая обработка детали нежелательна (например, лопатки турбин, и т. п.), в силу длительности и дороговизны всего процесса применяют только для очень ответственных деталей. Технологический процесс: - изготовление моделей и сборка модельного блока, - покрытие моделей огнеупорной оболочкой, - выплавление модельного состава, - подготовка литейных форм к заливке, - заливка металла в форму, - затведевание и охлаждение отливок, - выбивка отливок и отделение от литниковой системы, - очистка отливок. Разовые выплавляемые модели делают в пресс-формах из модельных составов (парафин, воск, стеарин, жирные кислоты и др.) Затем из простых моделей изготавливают модельный блок путём пайки. Модельный блок погружают в керамическую суспензию (состоит из огнеупорного материала и связующего), затем обсыпают кварцевым песком. Затем их сушат 2…2,5 часа на воздухе или 20…40 ми в среде аммиака. На модельный блок наносят 4-6 слоев огнеупорного материала. Модельный состав удаляют, чаще всего выплавляя его в горячей воде. Полученные оболочки прокаливают при температуре 800—1000°С и заливают металлом. Когда деталь застынет, её извлекают, раскалывая оболочку.

|

15. Литье в оболочковые формы. Сущность заключается в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму, изготовленную из песчано-смоляной смеси, с последующим затвердеванием залитого расплава, охлаждением в форме и её выбивкой. Особенности: малая интенсивность теплообмена между отливкой и формой, использование мелкозернистого огнеупорного материала (кварцевого песка) для получения малой шероховатости поверхностного слоя отливки. Выбивку осуществляют на специальных выбивных или вибрационных установках. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей и затем их подвергают дробеструйной обработке. Такое литье обеспечивает высокую геометрическую точность отливок, что позволяет в 2 раза снизить припуски на механическую обработку. Изготовляют отливки с толщиной стенки 3…15 мм для автомобилей, тракторов из углеродистых сталей, чугунов и цветных металлов.

|

|

16. Получение заготовок литьем в песчано-глинистые формы. Литье в песчаные формы довольно распространено, так как стоимость таких форм значительно меньше, чем при других способах литья. Песчаные формы изготовляют из формовочной смеси, в состав которой входят песок, глина и специальные добавки. Металл в такую форму можно заливать только один раз, так как после получения отливки форму разрушают. Поэтому такой способ литья малопроизводителен и, кроме того, дает меньшую точность по сравнению с другими способами литья заготовок. Сущность процесса заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъемную и толстостенную песчаную форму. После затвердевания и охлаждения отливки осуществляется ее выбивка с одновременным разрушением формы. Отличительными особенностями способа являются: - малые теплопроводность, теплоёмкость и плотность песчаной формы, что позволяет получать отливки с малой толщиной стенки (2,5…5 мм), - невысокая интенсивность охлаждения расплава в форме приводит к снижению скорости затвердевания отливки, укрупнению структуры и появлению в массивных узлах усадочных раковин и пористости, - сравнительно низкая огнеупорность материала способствует развитию на поверхности контакта «форма – отливка» физико-химических процессов, которые могут приводить к появлению пригара в поверхностном слое отливки. Для изготовления литейных форм используются модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

|

17. Литье под давлением. Сущность заключается в изготовлении отливок в пресс-формах заполнением расплавом под действием внешних сил, превосходящих силы гравитации. Затвердевание протекает под избыточным давлением. После охлаждения отливку извлекают из пресс-формы. Отличительные особенности: -значительное давление на расплав (100 МПа и более) обеспечивает высокую скорость движения потока расплава, что позволяет получить отливки с толщиной стенки менее 1 мм. -высокая кинетическая энергия движущего расплава и статическое давление на него в момент окончания заполнения полости пресс-формы способствуют получению малой шероховатости у поверхностного слоя. -высокая интенсивность теплового взаимодействия между отливкой и пресс-формой способствует изменению структуры в поверхностных слоях отливки и повышению её прочности. При литье t заливки выбирают на 10-20 ͦвыше t ликвидуса (t начала равновесной кристаллизации растворов или расплавов). Пресс форму перед заливкой разогревают до 120…350 оС. Используется в массовом и крупносерийном производстве. Высокая точность размеров и малая шероховатость. Недостатки: высокая стоимость пресс-форм и оборудования; ограниченность габаритных размеров отливки; наличие воздушной пористости (её можно уменьшить вакуумированием полости пресс-формы, продувкой камеры прессования и полости пресс-формы кислородом до полного вытеснения воздуха). Используют специальные машины литья под давлением с холодной (горизонтальной или вертикальной) и горячей камерами прессования.

|

18. Центробежное литье. Сплав заливают во вращающиеся формы; формирование осуществляется под действием центробежных сил, что обеспечивает высокую плотность и механические свойства отливок. Форма быстро вращается вокруг вертикальной или горизонтальной оси. Этот способ наиболее эффективен при получении заготовок кольцевидной формы, труб, зубчатых колес. Центробежным литьём отливки изготавливают в металлических, печсаных, оболочковых формах и формах для литья по выплавляемым моделям на центробежных машинах. Металлические формы – изложницы изготавливают из чугуна и стали. Толщина обычно в 1,5-2 раза больше толщины отливки. Плюсы: Получение внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочерёдной заливкой сплавов (сталь и чугун, чугун и бронза). Используют автоматические и многопозиционные карусельные машины, в которых управление осуществляется от ЭВМ.

|

|

|

Для получения резиновых трубок резину пропускают через шприц-машину, где сильно разогретая (до 100-110°) смесь продавливается через головку необходимого диаметра. В результате получают трубку, которую подвергают вулканизации. Вулканизация — технологический процесс взаимодействия каучуков с вулканизующим агентом, при котором происходит сшивание молекул каучука в единую пространственную сетку. При этом повышаются прочностные характеристики каучука, его твёрдость и эластичность, снижаются пластические свойства, степень набухания и растворимость в органических растворителях. Гетинакс — электроизоляционный слоистый материал, имеющий бумажную основу, пропитанную фенольной или эпоксидной смолой. В основном используется как основа заготовок печатных плат. Материал обладает низкой механической прочностью, легко обрабатывается и имеет относительно низкую стоимость. Широко используется для дешёвого изготовления плат в низковольтной бытовой аппаратуре, ибо в разогретом состоянии допускает штамповку (сразу получается плата любой формы вместе со всеми отверстиями). Из-за низкой огнеупорности в настоящее время гетинакс не используется в ответственных электронных устройствах. Вместо него применяются текстолиты (чаще всего — стеклотекстолит), которые превосходят гетинакс по огнеупорности, прочности, сцеплению с фольгой и ряду других параметров, важных для электроники. Текстолиит — электроизоляционный конструкционный материал, применяемый для производства подшипников скольжения, шестерён и других деталей, а также в электро и радиотехнике. Выпускается в виде плит, стержней и втулок. |

Измерение параметров шероховатости измеряют четырьмя способами: - оптическим – бесконтактным с помощью микроскопов. -щуповым – контактным с помощью слежения алмазной иглы по измеряемой поверхности и отклонением стрелки по шкале или цифровым показаниям значения параметра на дисплее профилометров, профилографов. -топографическим с применение ПК изображения профиля поверхности в 3D измерении и отображении результатов на дисплее. -визуальным, основанным на сравнении измеряемой поверхности с эталонами шероховатости. |

|

|

Литье по выплавляемым моделям обеспечивает получение сложных по форме отливок массой от нескольких грамм до десятков килограмм, со стенками толщиной от 0,5 мм и более, с поверхностью, соответствующей 4—6-му классам чистоты, и с высокой точностью размеров по сравнению с другими способами литья. Виды продукции: Бронзовое литье. Жаропрочное стальное литье. Чугунное литье. Стальное литье. Для контроля используют рентгеноскопию, при помощи которого ищут ракушки, образованные при литье изделия. Исправляют дефекты сваркой.

|

|

|

|

|

Материалы и оснастка. 1 )Песчаная форма (ПФ) – разовая литейная форма, изготовленная из уплотненной формовочной смеси. ПФ состоит из двух полуформ. Для образования отверстий применяются песчаные стержни. 2) Типовые составы формовочных и стержневых смесей. 3)Модельный комплект: модель детали, модели элементов литниковой системы, модельные плиты, стержневые ящики. 4)Опоки. ЛИТЬЕ В ПЕСЧАНЫЕ ФОРМЫ, метод литья металлов и сплавов, при котором расплавленный металл заливается в форму, сделанную из плотно утрамбованного песка. Для того, чтобы песчинки были крепко связаны между собой, песок смешивают с глиной, водой и другими связующими веществами. Этот метод применяется для литья из стали, меди, бронзы и алюминия. |

|

19.Получение заготовок пластическим деформированием (прокатка, волочение, ковка). Прокатка заключается в обжатии заготовки между вращающими валками. Силами трения заготовка втягивается между валками, уменьшаются поперечные размеры заготовки. Инструментом при прокатки являются валки, которые в зависимости от прокатываемого профиля могут быть гладкими (для прокатки листов, лент), ступенчатыми (для прокатки полосовой стали), ручьевыми (сортовой прокат). Исходной заготовкой при прокате служат слитки: стальные массой до 50т, из цветных металлов и их сплавов обычно до 10т. Прессование заключается в продавливании заготовки, находящейся в замкнутой форме, через отверстие матрицы, причём форма и размеры поперечного сечения выдавленной части заготовки соответствуют форме и размерам отверстия матрицы. Этим способом изготавливают не только сплошные профили, но и полые (в этом случае в заготовке необходимо предварительно получить сквозное отверстие). Исходной заготовкой служат слиток или прокат. Прессованием изготавливают изделия разнообразного сортимента из цветных металлов и сплавов, в том числе прутки диаметром 3…250 мм, трубы диасметром 20…400 мм со стенкой толщиной 1,5 … 12 мм. Недостатки: большие отходы металла (масса пресс-остатка может достигать 40% массы исходной заготовки). Оборудование для прессования: вертикальные и горизонтальные гидравлические прессы. Волочение заключается в протягивании заготовки (прокатные или прессованные прутки и трубы из стали) через сужающуюся полость матрицы; площадь поперечного сечения заготовки уменьшается и получает форму поперечного сечения отверстия матрицы. Сортимент изделий очень разнообразен: проволока диаметром 0,002…5 мм и фасонные профили (призматические, сегментные, шпонки, шлицевые валики, опорные призмы, ножи). Волочение выполняют на барабанах и цепных волочильных станках. |

21. Получение заготовок холодной штамповкой (листовая и объемная штамповка; резка, гибка, вытяжка, формовка). Осуществляется без предварительного нагрева заготовки. Для металлов и сплавов такой процесс деформирования соответствует условиям холодной деформации. Подразделяется на объемную штамповку и листовую штамповку. В первом случае заготовкой служит сортовой, а во втором - листовой металл. Основные разновидности холодной объемной штамповки - холодное выдавливание (выполняется на гидравлических прессах, заготовка помещена в полость, из которой металл выдавливают в отверстия), холодная высадка (пруток или проволока подается до упора, поперечным движением ножа отрезается заготовка требуемой длины и с помощью механизма последовательно переносится в позиции штамповки; получается высокая точность размеров и хорошее качество поверхности) и холодная штамповка в открытом штампе (придание заготовке формы детали путем заполнения полости штампа металлом заготовки). Холодная объемна штамповка обеспечивает высокую точность размеров и хорошее качество поверхности, что уменьшает объем обработки резанием и даже исключает её. Листовой штамповкой изготавливают плоские и пространственные детали. В качестве заготовки используют полученные прокаткой лист, полосу или ленту, свернутую в рулон. Её толщина обычно не превышает толщины в 10 мм. Достоинства: возможность получения деталей малой массы, высокая точность размеров и качество поверхности, простота механизации и автоматизации, что обеспечивает высокую производительность (35 тыс.дет. в смену одной машины). Резка - отделение части заготовки по незамкнутому контуру на спец. машинах-ножницах или в штампах. Гибка – операция, изменяющая кривизну заготовки практически без изменений линейных размеров. Вытяжка - превращение плоской заготовки в полую деталь любой формы. Формовка - изменение формы детали или заготовки путем местных деформаций различного характера. |

22. Получение заготовок горячей штамповкой (на молотах, на прессах, на горизонтально-ковочных машинах). Горячая объемная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, газовой резкой и т. д. При горячей объемной штамповке пластическое деформирование заготовки существенно облегчается ее нагревом, однако возникает риск появления трещин в материале заготовки при неравномерной по объему полости теплопередаче к материалу штампа. При горячей штамповке в качестве штамповочных агрегатов применяются штамповочные молоты, кривошипные горячештамповочные прессы, горизонтально-ковочные машины с вертикальными, горизонтальными разъемами, ковочные вальцы, раскаточные машины и т.д. Каждый из перечисленных агрегатов обладает своими особенностями, требующими тех или иных конструктивных изменений средств автоматизации.

|

|

23. Критерии определения возможных видов и способов обработки заготовок деталей. Основные признаки детали при выборе вида заготовки: форма детали (простая, сложная), заготовительные свойства материала (литейные свойства, обрабатываемость давлением, свариваемость, обработка резанием), особые требования к материалу (плотность, ориентация структуры, монокристаллическая структура, прочность, выносливость), удельная стоимость материала (низкая, высокая), требования ответственности (обычная, высокая), тип производства (единичное, серийное, массовое). Исходя из этих признаков выбирают тот или иной вид заготовки: отливка, обработка давлением, прокат, сварная или комбинированная, порошковая металлургия. Основные правила выбора вида заготовки: 1 – Если форма детали сложная, то выбранный вид заготовки должен обеспечивать максимальное приближение последней к форме готовой детали. 2 – Стоимость заготовок, как правило, растет с уменьшением их массы. 3 – Приоритетное заготовительное свойство делает приоритетным соответствующий вид заготовки. При равных условиях выбирается более экономичный вид. 4 – Наличие особых требований к материалу детали делает приоритетным вид заготовки, обеспечивающий выполнение этих требований. 5 – Чем выше удельная стоимость материала, тем более приоритетен вид заготовки, максимально приближающий ее форму к форме готовой детали. 6 – Ответственность детали делает приоритетным технический принцип принятия технологических решений: основное – обеспечение заданного эксплуатационного качества детали, экономию производственных затрат осуществляют по возможности.

|

24. Получение заготовок из порошковых материалов. Классификация порошковых материалов по назначению, по степени нагруженности. Сущность процесса горячего динамического и изостатического прессования. Порошковые материалы в отличие от литых формируются в твердофазном состоянии или при наличии ограниченного объема жидкой фазы. Технологический процесс получения заготовок включает в себя: получение порошков, приготовление шихты, формование порошковых заготовок, спекание заготовок. Наибольшее влияние на уплотняемость оказывают свойства материала порошка: чем он пластичнее, тем лучше его уплотняемость. Благодаря текучести порошки хорошо заполняют объемы сложных конструкций, что позволяет получать разнообразные сложные по форме изделия практически без обработки резанием. Порошковые материалы различают по степени нагруженности: малонагруженные, умереннонагруженные, средненагруженные, тяжелонагруженные (отличаются содержанием пористости, прочности и пластичности в %) По назначению: конструкционные (композиционные, жаропрочные, коррозионностойкие), инструментальные (быстрорежущие стали. Твердые сплавы), триботехнические (антифрикционные, фрикционные, уплотнительные), со специальными физическими свойствами (со специальными электрическими свойствами, магнитные, для атомной техники).

|

25. Механическая обработка деталей резанием. Это процесс удаления слоя металла с поверхности заготовки для обеспечения требуемых геометрической формы, размеров и шероховатости. Режимы обработки резанием – это совокупность элементов: глубина резания t, подача s и скорость резания v. Металлорежущие станки: токарные, сверлильные и расточные, шлифовальные и доводочные, зубо- и резьбообрабатывающие (резьбонарезные), фрезерные, строгальные, долбежные, протяжные, разрезные. Методы обработки резанием: Точение – технологический метод обработки поверхностей тел вращения резанием токарными резцами (инструмент) на токарных станках (оборудование) при вращении заготовки (главное движение) и перемещения резца (движение подачи). Разновидности точения: Обтачивание — обработка наружных поверхностей. Растачивание — обработка внутренних поверхностей. Подрезание — обработка плоских торцевых поверхностей. Резка — разделение заготовки на части. Резьбонарезание. Сверление – метод получения сквозных и глухих отверстий в сплошном материале. Инструмент – сверло. Обработка производится на сверлильных и токарных станках. Главное движение – вращательное вращение инструмента, подача – поступательное движение инструмента вдоль оси отверстия. Зенкерами обрабатывают просверленные отверстия (зенкерование). Развертками окончательно обрабатывают отверстия (развертывание) Фрезерование - высокопроизводительный и распространенный метод обработки поверхностей заготовок многолезвийным инструментом – фрезой (бывают цилиндрические и торцевые). Станки горизонтально-фрезерные и вертикально-фрезерные. На фрезерных станках возможна обработка наклонных поверхностей, уступов, пазов различного профиля, зубчатых и других поверхностей.

|

|

26. Точение. Сущность процесса, назначение и область применения, применяемое оборудование (станок), инструмент, приспособления, точность размеров и шероховатость обрабатываемой поверхности. Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи). Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Движение подачи осуществляется: параллельно оси вращения заготовки (продольная); перпендикулярно оси вращения заготовки (поперечная); под углом к оси вращения заготовки (наклонная). С помощью точения выполняют операции: обтачивание - обработку наружных поверхностей, растачивание - обработку внутренних поверхностей, подрезание - обработку торцевых поверхностей, резку - разрезание заготовки на части, резьбонарезание - нарезание резьбы. По технологическим возможностям точение условно подразделяют на черновое, получистовое, чистовое, тонкое. В качестве режущего инструмента используют резцы. Главным принципом классификации резцов является их технологическое назначение. Различают резцы: проходные - для обтачивания наружных цилиндрических и конических поверхностей; расточные- проходные и упорные – для растачивания глухих и сквозных отверстий; отрезные, резьбовые, фасонные, канавочные. По конструкции резцы бывают цельные; с напаянной пластиной или прикрепленной механически пластиной; сварные. Деталь крепится в патрон или центрах. При обработке на станках нормальной точности шероховатость поверхностей обычно находится в пределах Rz 80- Rz5. При применении алмазного инструмента может быть получена шероховатость до Ra-0,05мкм. Токарная обработка позволяет достигать точности - 7-14 квалитет. Уже созданы токарные станки, обеспечивающие точность обработки менее 0,05мкм (1…2 квалитеты), которые применяются для изготовления пресс-форм лазерных носителей информации. |

27. Фрезерование. Сущность процесса, назначение и область применения, применяемое оборудование (станок), инструмент, приспособления, точность размеров и шероховатость обрабатываемой поверхности. Фрезерование – высокопроизводительный и распространенный метод обработки поверхностей заготовок многолезвийным инструментом - фрезой. Каждый режущий зуб при вращении фрезы врезается в обрабатываемую деталь и осуществляет резание с определенной периодичностью. По исполнению фрезы делятся на цилиндрические, когда зубья расположены только на цилиндрической поверхности, и торцевые, у которых режущие зубья располагаются на и торце и цилиндрической поверхности, дисковые,концевые, угловые, шпоночные, фасонные. Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках цилиндрическими фрезами и на вертикально-фрезерных станках - торцовыми фрезами и торцовыми фрезерными головками. Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами и на вертикально-фрезерных станках – концевыми фрезами. Станки предназначены для обработки наружных и внутренних поверхностей. Горизонтально- и вертикально-фрезерные станки, продольно-фрезерные (для обработки заготовок большой массы и размеров, типа станин, корпусов, коробок передач), карусельно-фрезерные (заготовки устанавливают и снимают без остановки станка; движение круговой подачи стола), барабанно-фрезерные (наличие барабана с горизонтальной осью вращения), копировально-фрезерные (для обработки поверхностей сложного профиля), многоцелевой станок с ЧПУ (для комплексной обработки корпусных деталей с 4 сторон без переустановки). При цилиндрическом фрезеровании: 1.Черновое (Ra=50-25мкм; Н14-12), чистовое (Ra=6,3-3,2мкм; Н11-10), тонкое (Ra=1,6-0,8мкм; Н9-8). Режимы резания: V-скорость вращения фрезы, S-подача (величина перемещения заготовки в минуту), t-глубина резания (расстояние между обрабатываемой и обработанной поверхностью), B – ширина фрезерования.

|

28.Шлифование. Сущность процесса, назначение и область применения, применяемое оборудование (станок), инструмент, приспособления, точность размеров и шероховатость обрабатываемой поверхности. Шлифование - процесс обработки заготовок резанием с помощью абразивных инструментов (эльбор, корунд, алмаз) для получения поверхностей высокой точности и низкой шероховатостью. Шлифование часто применяют для чистовой и отделочной обработки после токарных и фрезерных операций. Слой металла, снимаемый при шлифовании менее 0,3 мм. Абразивные зерна имеют твердость выше обрабатываемого материала. В шлифовальном круге зерна расположены в круге беспорядочно и удерживаются связующим материалом. При вращательном движении круга в зоне его контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек. Т.к. при обработке сильное тепловое воздействие, то процесс проводят с обильной подачи СОЖ (Смазочная Охлаждающая Жидкость). Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью (Н=8-6, Ra=1.6-0.8). Режимы резания: скорость главного движения резания, подача и глубина резания. Если шлифование осуществляется шлифовальными кругами и шлифовальными головками, то главным движением являются их вращение, а перемещение относительно детали - движением подачи. Инструмент: шлифовальные ленты, круги, головки, шкурки, бруски, диски, сегменты. Станки: кругло-шлифовальный (для наружного шлифования цилиндрических и конических поверхностей), внутришлифовальный (для получения высокой точности отверстий; возможно шлифование сквозных и глухих, конических отверстий), плоскошлифовальный, бесцентрово-шлифовальный. Для обработки сложных фасонных поверхностей используются специальные ленточно-шлифовальные и оптико-шлифовальные, координатно-шлифовальные, резьбошлифовальные станки.

|

|

|

Материалы: латунь, пластичные легированные стали, медь, алюминий, титан и др.

|

Обработка металлов давлением – технологический метод производства деталей и заготовок путём пластического деформирования, которое осуществляется силовым воздействием инструмента на исходную заготовку из металла, обладающей необходимой пластичностью.

|

|

Шлифование - процесс обработки заготовок резанием с помощью абразивных инструментов для получения поверхностей высокой точности и низкой шероховатостью. Шлифование часто применяют для чистовой и отделочной обработки после токарных и фрезерных операций. Слой металла, снимаемый при шлифовании менее 0,3 мм. Абразивные инструменты выпускают в виде кругов, головок, брусков, сегментов, шлифовальной шкурки. Если шлифование осуществляется шлифовальными кругами и шлифовальными головками, то главным движением являются их вращение, а перемещение относительно детали - движением подачи. Используют круглошлифовальные, плоскошлифовальные, бесцентрово-шлифовальные станки, специальные ленточно-шлифовальные и оптико-шлифовальные, координатно-шлифовальные, резьбошлифовальные станки. Протягивание - высокопроизводительный метод обработки деталей разнообразных форм, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности. Из-за высокой стоимости инструмента - протяжки, протягивание применяют в крупносерийном производстве. В протяжке каждый режущий зуб больше последующего на определенную величину. Процесс резания при протягивании производится на протяжных вертикального и горизонтального исполнений станках при поступательном движении инструмента относительно неподвижной заготовки за один проход. Отверстия различной геометрической формы протягивают на горизонтально- протяжных станках для внутреннего протягивания. Цилиндрические отверстия протягивают после сверления, растачивания или зенкерования. Шпоночные и шлицевые пазы протягивают протяжками, форма которых в поперечном сечении соответствует профилю протягиваемого отверстия. Наружные поверхности различной геометрической формы протягивают на вертикально –протяжных станках для наружного протягивания.

|

Горячее динамическое прессование это процесс одновременно прессования и спекания порошков при температуре 0.5...0.8 Тпл основного компонента шихты. Включает операции приготовления шихты, её дозирования и холодного прессования, кратковременного нагрева пористых заготовок, их допрессовки динамическими нагрузками в закрытых или открытых штампах на быстроходных прессах или молотах, выбивки и охлаждения с требуемыми скоростями. Важное преимущество перед холодным прессованием - низкий предел текучести нагретого материала и возможность получения беспористого материала при невысоких давлениях деформации. Изостатическое горячее прессование - один из эффективных способов получения крупногабаритных изделий требуемого качества, заключающийся в формовании порошков в эластичной оболочке под действием всестороннего сжатия. В основном проводят в газостатах. Поскольку в качестве среды, передающей давление, используют газ; порошок или пористая заготовка должны быть помещены в герметически закрытый контейнер. Применяют в основном для плохопрессуемых порошков и порошков активных металлов и сплавов. Нагрев может осуществляться: пропускание тока через пресс-форму или порошковую шихту; прямой индукционный нагрев токопроводящей пресс-формы; косвенный нагрев пресс-формы, помещенной внутри электрического нагревателя. Более 60 % конструкционных порошковых материалов используется для машиностроения: шестерни, кулачки, звёздочки, шайбы, заглушки, храповики, инструментальные пластинки.

|

7 – Чем больше объемы выпуска, тем более технически сложнореализуемые виды заготовки становятся экономически обоснованы. 8 – Для ответственных деталей возможно получение заготовок сложнореализуемых и дорогостоящих видов даже при малых объемах выпуска. 9 - При увеличении объема выпуска преимущество отдают видам заготовок, обеспечивающим предварительное формообразование предмета производства. Припуск — слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали. Припуск на обработку поверхностей детали может быть назначен по справочным таблицам или на основе расчетно-аналитического метода. Расчетной величиной припуска является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и для компенсации погрешностей, возникающих на выполняемом переходе. При выборе заготовки для заданной детали назначают метод её получения, определяют конфигурацию, размеры, допуски, припуски на обработку и формируют технические условия на изготовление. При проектировании технологического процесса механической обработки для конструктивно сложных деталей важно иметь данные о конфигурации и размерах заготовки и в частности, - о наличии в заготовке отверстий, полостей, углублений и выступов. Технологические процессы получения заготовок определяются технологическими свойствами материала, конструктивными формами и размерами детали и программой выпуска. При выборе технологических методов и процессов получения заготовок учитываются прогрессивные тенденции развития технологии машиностроения. |

|

Различают плоское, круглое и внутреннее шлифование. Плоское шлифование осуществляется периферией или торцом круга.

|

Универсальные фрезерные станки имеют вертикальную и горизонтальные бабки. На фрезерных станках возможна обработка наклонных поверхностей, уступов, пазов различного профиля, зубчатых и других поверхностей. Фрезерные станки с программным управлением позволяют обрабатывать сложные профили по трем координатам одним инструментом. Обрабатываемые детали закрепляют неподвижно на столе станка чаще всего в специальных приспособлениях или тисках. Фрезы получают вращение от шпинделя станка непосредственно или через оправку.

|

Токарный станок — станок для обработки резанием (точением) заготовок из металлов и др. материалов в виде тел вращения. На токарных станках выполняют обточку и расточку цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезку и обработку торцов, сверление, зенкерование и развертывание отверстий и т. д. Заготовка получает вращение от шпинделя, резец — перемещается вместе с салазками суппорта от ходового вала или ходового винта, получающих вращение от механизма подачи. Приспособления станка: станина, на которой монтируются все механизмы станка; передняя (шпиндельная) бабка, в которой размещаются коробка скоростей, шпиндель и другие элементы; коробка подач, передающая с необходимым соотношением движение от шпинделя к суппорту (с помощью ходового винта при нарезании резьбы или ходового валика при обработке других поверхностей);фартук, в котором преобразуется вращение винта или валика в поступательное движение суппорта с инструментом;в пиноли задней бабки может быть установлен центр для поддержки обрабатываемой детали или стержневой инструмент (сверло, развертка и т. п.) для обработки центрального отверстия в детали, закрепленной в патроне;суппорт служит для закрепления режущего инструмента и сообщения ему движений подачи.

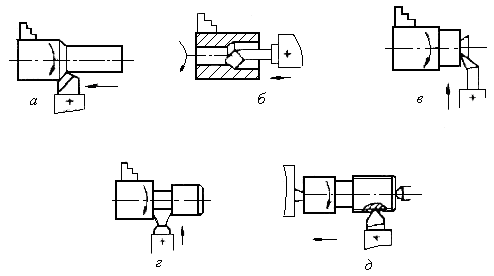

Рис.1. Точение: а- обтачивание; б-растачивание; в- подрезание; г- отрезание; д- нарезание резьбы

|

|

29.Сверление. Сущность процесса, назначение и область применения, применяемое оборудование (станок), инструмент, приспособления, точность размеров и шероховатость обрабатываемой поверхности. Сверление - основной способ получения сквозных и глухих отверстий в сплошном материале заготовки. В качестве инструмента используется сверло. Обработка производится на сверлильных и токарных станках. На сверлильных станках сверло совершает вращательное движение и продольное вдоль оси отверстия, а заготовка закреплена на столе станка. На токарных станках обрабатываемая деталь закрепляется в патрон и совершает вращательное движение, сверло крепится в заднюю бабку станка и совершает поступательное движение вдоль оси отверстия. Диаметр просверливаемого отверстия можно увеличить сверлом большего размера. Такие операции называют рассверливанием. При сверлении обеспечивается сравнительно невысокая точность и качество поверхности. Для получения отверстий более высокой точности и меньшей шероховатости поверхности выполняются зенкерование и развертывание. Зенкерованием обрабатывают предварительно полученные отверстия многолезвийным инструментом зенкером, который имеет более жесткую рабочую часть. Число зубьев не менее трех. Развертыванием можно исправить неточности формы отверстия. Развертки - многолезвийный инструмент, срезающий очень тонкие слои с обрабатываемой поверхности. Назначение сверления: Сверление необходимая операция для получения отверстий в различных материалах при их обработке, целью которой является:

|

30.Протягивание. Сущность процесса, назначение и область применения, применяемое оборудование (станок), инструмент, приспособления, точность размеров и шероховатость обрабатываемой поверхности. Протягивание - высокопроизводительный метод обработки деталей разнообразных форм, обеспечивающим высокую точность формы и размеров обрабатываемой поверхности. Из-за высокой стоимости инструмента - протяжки, протягивание применяют в крупносерийном производстве. В протяжке каждый режущий зуб больше последующего на определенную величину. Процесс резания при протягивании производится на протяжных вертикального и горизонтального исполнений станках при поступательном движении инструмента относительно неподвижной заготовки за один проход. Отверстия различной геометрической формы протягивают на горизонтально-протяжных станках для внутреннего протягивания. Размеры отверстий от 5 до 250 мм. Цилиндрические отверстия протягивают после сверления, растачивания или зенкерования. Шпоночные и шлицевые пазы протягивают протяжками, форма которых в поперечном сечении соответствует профилю протягиваемого отверстия. Наружные поверхности различной геометрической формы протягивают на вертикально-протяжных станках для наружного протягивания. Протягивание применяется в крупносерийном и массовом производстве металлоизделий, и редко в мелкосерийном и единичном. Протяжки различных конструкций — наружные, внутренние, и дорны, являются одними из наиболее дорогих инструментов для выполнения металлообработки. Подчас каждая протяжка при своем изготовлении требует наивысшей точности и правильного расчета. Это обусловлено тем, что инструмент при протягивании работает в наиболее тяжёлых и суровых условиях огромных нагрузок (растяжение, сжатие, изгиб, абразивное и адгезионное выкрашивание лезвий протяжки). |

31.Режимы резания. Факторы, влияющие на выбор режимов резания. Режимы обработки резанием – это совокупность элементов: глубина резания t – расстояние между обрабатываемой и обработанной поверхностью заготовки, подача S – путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента, скорость главного движения резания V – расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени. (при фрезеровании: B – ширина фрезерования К параметрам процесса резания относится и основное технологическое время To, мин., - суммарное время, затрачиваемое непосредственно на изменение формы, размеров и шероховатости обрабатываемой поверхности заготовки. Факторы: характер обработки, тип и размеры инструмента, материал инструмента, материал режущей части инструмента, состояние заготовки, механические свойства обрабатываемого материала, форма заточки инструмента, наличие охлаждения, движение подачи, каким образом деталь (заготовка) крепится, состояние обрабатываемой поверхности (с коркой или без корки), состояние оборудования. Порядок определения элементов режимов резания:

|

|

32.Отделочные методы обработки деталей (полирование, магнито-абразивная обработка, абразивно-струйная обработка). Отделочные методы обработки деталей - финишные операции обработки металлов, в результате которых достигается высокая точность размеров и формы деталей, улучшается качество поверхности. При отделочной обработки применяют различные виды воздействия на обрабатываемую поверхность: механическое (обработка резанием и давлением), электрохимическое и электрофизическое. Наиболее распространённые методы отделочной обработки резанием со снятием мелкой стружки: тонкое точение, растачивание и фрезерование, бреющее фрезерование (шевингование), шлифование, притирка и доводка, полирование, хонингование, суперфиниш. К отделочной обработки относятся методы обработки поверхностей без снятия стружки: волочение, чеканка и др., Также находят применение такие методы отделочной обработки, как вальцевание, калибровка, обкатка и раскатка роликами и шариками, дробеструйная обработка, в результате которых уменьшается шероховатость поверхности и происходит её упрочнение. Основные процессы, относящиеся к электрофизической и электрохимической обработки: анодно-механическая обработка, электроискровая, электроимпульсная. Полирование (от лат. polio — делаю гладким, полирую), в машиностроении и приборостроении — отделочная обработка изделий для повышения класса чистоты их поверхности (до 12—14-го классов), доводки изделий до требуемых размеров, получения определённых свойств поверхностного слоя, а также для придания их поверхности декоративного блеска. Полирование представляет собой совокупность процессов пластической микродеформации и тонкого диспергирования поверхностного слоя обрабатываемого изделия, происходящих при воздействии на этот слой полировальными и доводочными материалами. Наиболее распространено полирование вращающимися притирами-кругами, на поверхность которых наносят полировальные порошки или пасты. |

33.Эрозионная обработка деталей. Сущность процесса, назначение и область применения, применяемое оборудование (станок), инструмент, приспособления, точность размеров и шероховатость обрабатываемой поверхности. Это - разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов. Электроэрозионная обработка (ЭЭО) заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовок под воздействием электрических разрядов в результате электрической эрозии. Под воздействием высоких температур в зоне разряда происходит нагрев, расплавление и частичное испарение металла. Для получения высоких температур в зоне разряда с помощью генератора импульсов концентрируется большая энергия. Пространство между электродами заполняется рабочей жидкостью (дистиллированная вода, индустриальное масло или керосин). Одним электродом является заготовка, другим - электрод-инструмент (проволока, профиль). По технологическим признакам устанавливается виды электроэрозионной обработки: отрезка, объемное копирование, вырезание, прошивание, шлифование, доводка, маркирование и электроэрозионное упрочнение (материал электрода-инструмента переносится на обрабатываемую поверхность заготовки). Материалы, из которых изготавливаются электроды- инструменты (ЭИ) имеют высокую эрозионную стойкость и обеспечивают стабильность процесса – это медь, латунь, вольфрам, алюминий и графитовые композиционные материалы. Станки: универсальные, специальные и специализированные; набольшее распространение станков с ЧПУ имеют координатно-прошивочные, копировально-вырезные, копировально-прошивочные.

|

34. Средства технологического оснащения при разных методах обработки. Средства технологического оснащения – это совокупность орудий производства, необходимых для осуществления технологического процесса. Технологический процесс – это последовательное изменение формы, размеров, свойств материала или полуфабриката для получения детали или изделия в соответствии с заданными техническими требованиями. Технологическое оборудование - средства технологического оснащения, в которых для выполнения определенной части технологического процесса размещают материалы или заготовки, средства воздействия на них, а также технологическая оснастка. Примерами технологического оборудования являются: литейные машины, прессы, станки, печи, гальванические ванны, испытательные стенды и т.д. Технологическая оснастка - средства технологического оснащения, дополняющие технологическое оборудование для выполнения определенной части технологического процесса. Примерами технологической оснастки являются: режущий инструмент, штампы, приспособления, калибры, пресс-формы, модели, литейные формы, стержневые ящики и т.д. Приспособление - технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции. Инструмент - технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния. Состояние предмета труда определяется при помощи меры (и) или измерительного прибора. Предметы труда: основной материал, вспомогательный материал, полуфабрикат, заготовка и т. д. При точении деталь крепится в патрон или центрах, используются оправки а также инструментальные магазины, в которых хранится весь инструмент, необходимый для обработки заготовки.

|

|

35.Особенности обработки деталей на станках с ЧПУ. Числовое программное управление (ЧПУ) означает компьютеризованную систему управления, считывающую инструкции специализированного языка программирования (например, G-код) и управляющую приводами металло-, дерево- и пластмассобрабатывающих станков и станочной оснасткой. Основная особенность станков с ЧПУ в том, что программа, т. е. данные о величине, скорости и направлении перемещений рабочих органов задаются в виде символов нанесённых на носитель программы. Процесс подготовки программ отделён от процесса обработки во времени и пространстве. Часто чтобы обработать деталь новой конфигурации достаточно установить в устройство ЧПУ соответствующую программу. Программа считывается, т. е. преобразуется в электрические сигналы, которые направляются в устройство обработки программы. Оно через устройство управления приводом воздействует на объект регулирования – привод подач станка. Контроль перемещений осуществляется с помощью датчиков обратной связи. В современных ЧПУ основой для программирования является электронная 3В модель обрабатываемой детали, по данным которой и некоторым исходным данным в устройстве ЧПУ разрабатывается управление роботом. Станки с ЧПУ имеют более высокие нормы точности, им необходим более высокий уровень жесткости и надежности всех узлов и элементов. При использовании станков с ЧПУ качество обработки зависит от качества управляющей программы. Отсюда снижаются требования к квалификации рабочего, облегчается его подготовка, сокращается срок обучения. Это важное преимущество станков с ЧПУ при остром дефиците рабочих-станочников. |

36. Термическая обработка в технологическом процессе изготовления изделий (отжиг, нормализация, закалка, отпуск). Термической обработкой называется технологический процесс, состоящий из совокупности операций нагрева, выдержки и охлаждения изделий из металлов и сплавов, целью которого является изменение их структуры и свойств в заданном направлении. Отжигом называют термообработку, направленную на получение в металлах равновесной структуры. Любой отжиг включает в себя нагрев до определенной температуры, выдержку при этой температуре и последующее медленное охлаждение. Цель отжига - уменьшить внутренние напряжения в металле, уменьшить прочностные свойства и увеличить пластичность. Нормализация - вид термической обработки стали, заключающийся в нагреве её выше верхней критической точки, выдержке при этой температуре и последующем охлаждении на спокойном воздухе. Цель — придание металлу однородной мелкозернистой структуры (не достигнутой при предыдущих процессах — литье, ковке или прокатке) и как следствие — повышение его механических свойств (пластичности и ударной вязкости). Отпуск - термообработка, направленная на уменьшение внутренних напряжений в сплавах после закалки с полиморфным превращением. Образование вторичных фаз после закалки с полиморфным превращением всегда сопровождается резким увеличением внутренних напряжений. Соответственно максимально увеличиваются прочность и твердость, до минимума падает пластичность. Закалка - это термообработка, направленная на получение в сплаве максимально неравновесной структуры и соответственно аномального уровня свойств. Любая закалка включает в себя нагрев до заданной температуры, выдержку и последующее быстрое резкое охлаждение. В зависимости от вида фазовых превращений, происходящих в сплаве при закалке, различают закалку с полиморфным превращением и закалку без полиморфного превращения.

|

37.Износостойкие, антикоррозионные и декоративные покрытия. Защита металлических конструкций от коррозии в России является одной из важнейших задач экономики страны. Ряд изделий деталей работают в особо агрессивных средах, высоких температурах и давлении. Экономические убытки составляют 10-20% от годового производства стали. Вопросы защиты от коррозии актуальны для нефтяной, нефтегазодобывающей и транспортирующих отраслей вследствие металлоёмкости резервуаров и труб для хранения нефтепродуктов, наличию агрессивных сред и жестких условий эксплуатации. В наше время для защиты от коррозии металлоконструкций ведущее место занимают цинковые покрытия. Эти сплавы стойки к коррозии в атмосфере, в большинстве естественных водных сред и в ряде типов почв. Цинк способен поглощать воду и кислород с образованием защитных слоёв, состоящих из оксида и гидрооксида или различных основных солей. Наибольшее распространение имеет метод нанесения цинка погружением в расплав (горячее цинкование). Кроме него на практике применяют напыление (металлизация, электролитическая (гальваническая), термодиффузия и нанесение цинкосодержащих лакокрасочных материалов). Износостойкие покрытия – одно и многослойные – наносят на инструменты, предназначенные для механической обработки, в парах трения, на поверхности специального назначения. Нанесение этих покрытий на твёрдые сплавы и быстрорежущие инструментальные сплавы по эффективности использования можно отнести к новым инструментальным материалам. Очень тонкие слои (2-12мкм) карбидов, нитридов, оксидов титана, тантала, ниобия, циркония и др элементов, полученные на режущих поверхностях инструментов, получают различными способами: осаждением из газовой фазы, конденсацией, ионной бомбардировкой и тд. Повышается стойкость инструментов в 2-10 и даже более раз, снижают размерный износ.

|

|

|

Протягиванию предшествуют подготовительные операции металлообработки, такие как сверление, зенкерование, развертывание, вырубка (т. е. для проведения протягивания требуется достаточно точно обработанная поверхность заготовки). Дорнование (дорнирование) – вид обработки заготовок без снятия стружки. Сущность дорнования сводится к перемещению в отверстии заготовки с натягом жёсткого инструмента – дорна. Размеры поперечного сечения инструмента больше размеров поперечного сечения отверстия заготовки на величину натяга. Станки для протягивания:

Виды протягивания: Внутреннее протягивание. Наружное протягивание. Дорнование. Накаливание.

|

Операции сверления производятся на следующих станках:

Для облегчения процессов резания материалов применяют следующее:

|

|

При сверлении в качестве оснастки используют различные приспособления для установки и закрепления заготовки на столах станков: прижимные планки, тиски, угольники, патроны, струбцины, кондукторы. Для установки режущего инструмента в шпинделе станка используют: переходные втулки, сверлильные патроны и оправки. При фрезеровании для закрепления заготовок применяют специальные и универсальные (прихваты, угольники, призмы, машинные тиски) приспособления. Также используют универсальные делительные головки. В качестве вспомогательного инструмента используют фрезерные оправки и патроны.

|

Применяется для получения деталей из труднообрабатываемых материалов; для прошивания отверстий, окон и щелей; для прошивания каналов аэродинамического профиля; для обработки рабочих полостей штампов и прессформ; формообразования деталей, имеющих форму тел вращения (якорей электрических машин и тонкостенных заготовок); для изменения физико-химических свойств поверхностных слоев заготовок и плоских твердосплавных заготовок магнитов и магнитопроводов. Профиль и геометрические размеры рабочей части ЭИ являются зеркальным отражением профиля полости детали с размерами, уменьшенными на величину минимального эрозионного зазора и припуска на последующую обработку. Режимы: установленная мощность(кВт), длительность импульса (мкс) и частота импульсов (Гц), производительность (мм3/мин), шероховатость (Rz, Ra, мкм). ЭО: 1.Черновая 2. Чистовая (Ra=3,2-1,6 мкм,Н=8) 3. Доводочная. |

При истинном полировании эффект обработки достигается в результате пластического течения полируемого слоя. Полирование обычно проводится при малых частотах вращения полировального круга (60—200 об/мин) и со значительным давлением (более 200 кн/м2) круга на обрабатываемый материал. Декоративное полирование наоборот, ведётся при больших частотах вращения притира (600—800 об/мин) и с меньшим давлением (50—200 кн/м2). При полировании деталей сложной формы используются гибкие эластические круги-притиры, а также жидкостное и центробежное полирование. Такие виды полирования применяются главным образом для чистовой отделки и очистки режущего инструмента (например, свёрл), литейных форм, для декоративного полирования. При этих видах достигается 10—11-й класс чистоты. Абразивно-струйная обработка позволяет решить задачу отделки объемно-криволинейных, фассоных поверхностей, где обычные методы не справляются. На обрабатываемую поверхность имеющую следы предшествующей обработки, подают струи антикоррозионной жидкости со взвешенными частицами абразивного порошка. Водно-абразивная суспензия перемещается под давлением с большой скоростью. Частицы абразива ударяются о поверхность заготовки и сглаживают микронеровности. Изменяя скорость полёта и размер абразивных зерен, можно увеличить степень пластической деформации и шероховатость поверхности. Магнито-абразивная обработка – абразивная обработка, осуществляемая при движении заготовки и абразивных зерен относительно друг друга в магнитном поле. Сущность обработки заключается в том, что порошковая ферромагнитная абразивная масса, уплотненная энергией магнитного поля, осуществляет абразивное воздействие на обрабатываемую деталь. Магнитно-абразивным способом можно успешно обрабатывать поверхности: цилиндрические наружные и внутренние, плоские, тел вращения с криволинейной образующей, винтовые и др. |

|

Применение упрочняющих покрытий к режущему инструменту для создания твердого барьера с аномально низким коэффициентом трения и уровнем внутренних напряжений 200-400 кГ/мм2 при обработке труднообрабатываемых материалов, где в процессе резания поверхности в месте контакта детали с резцом имеют температуру 1100-1250°С (стойкость, например, резцов из твердого сплава с покрытием при обработке нержавеющей стали и сплавов, содержащих никель и титан). Декоративные покрытия. Тонкий слой металлов, обладающих антикоррозийными свойствами и хорошими эстетическими качествами. Для получения качественного гальванического покрытия проводят предварительное шлифование, обезжиривание и декапирование изделия (процесс снятия тонкой оксидной плёнки с поверхности металлического изделия). Основные декоративные покрытия: никелирование, хромирование, никель-медно-хромовые покрытия (многослойные) и другие, процессы называются меднение, цинкование, покрытие латунью, серебрение, золочение.

|

- Закалка с полиморфным превращением. Этот вид закалки применяется для сплавов, в которых один из компонентов имеет полиморфные превращения. При закалке с полиморфным превращением нагрев металла производится до температуры, при которой происходит смена типа кристаллической решетки в основном компоненте. - Закалка без полиморфного превращения. Применяется для сплавов, не испытывающих полиморфных превращений, но имеющих ограниченную растворимость одного компонента в другом.

|

Но одновременно повышаются требования к качеству программ. Эффективное использование станков с ЧПУ предъявляет высокие требования к службе подготовки управляющих программ. Достоинства:

|

|

38.Технологический процесс сборочных работ. Сборка – это образование разъёмных или неразъёмных соединений составных частей, заготовки или изделия. Сборка может осуществляться простым соединением деталей, их запрессовкой, сваркой, пайкой, клейкой, свинчиванием и т.д. По объёму разделяют общую сборку (изделие в целом) и узловую (сборка узла). По стадиям процесса сборку разделяют на предварительную, на промежуточную сборку под сварку, окончательную и др. Технологический процесс сборки представляет собой часть производственного процесса, непосредственно с последующим соединением, взаимной ориентацией и фиксацией деталей и узлов для получения готовых изделий, удовлетворяющим установленным требованиям. Сборочные работы:

Технологический процесс сборки может включать следующие операции: сборка, балансировка, закрепление, запрессовывание, клёпка, маркирование, пломбирование, склеивание, стопорение, свинчивание, установка, центровка, штифтование, разборка, распрессовывание. Технологический процесс – часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. 1. Технологический процесс может быть отнесен к изделию, его составной части или к методам обработки, формообразования и сборки. 2. К предметам труда относятся заготовки и изделия. |

39.Содержание технологических процессов сборочных работ. Технологический процесс сборки может включать следующие операции: сборка, балансировка, закрепление, запрессовывание, клёпка, маркирование, пломбирование, склеивание, стопорение, свинчивание, установка, центровка, штифтование, разборка, распрессовывание. Сборка – это образование разъёмных или неразъёмных соединений составных частей, заготовки или изделия. Сборка может осуществляться простым соединением деталей, их запрессовкой, сваркой, пайкой, клейкой, свинчиванием и т.д. Закрепление – вспомогательный переход необходимый для выполнения технологического перехода. Сборочные работы: