Современное здание. Конструкции и материалы (2006)

.pdf

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

стойкости), то указанные неблагоприятные процессы не снизят его прочностные показатели и физические свойства.

Основной задачей производства бетонных работ в зимних условиях является обеспечение надлежащих температурных условий выдерживания бетона и сокращение сроков набора им необходимой прочности.

Проведение строительных работ при отрицательных температурах требует применения специальных способов приготовления, подачи, укладки и выдерживания бетона:

•применение бетонных смесей с водоцементным отношением до 0,5;

•приготовление бетона на быстротвердеющих и высокоактивных цементах;

•в отдельных случаях повышение марки цемента или увеличение расхода цемента;

•подогрев компонентов бетонной смеси и воды;

•подготовка основания, на которое будет укладываться бетон;

•очистка арматуры и опалубки от снега и наледи;

•выдерживание необходимой температуры до набора бетоном критической прочности;

•васпалубливание при температуре контактирующего слоя не ниже +5°С.

Соответствующее технико-экономическое обоснование позволяет определить возможность применения какоголибо из существующих методов зимнего бетонирования, а чаще их комплекса:

•Метод “Термоса”. Предварительно подогреваются заполнители и вода либо готовая бетонная смесь. Бетон, медленно остывая, а также используя теплоту, выделяющуюся при реакции твердения цемента без искусственного подогрева в утепленной опалубке, набирает заданную прочность. Это наиболее экономичный способ, он хорошо сочетается с добавка- ми-ускорителями и подходит для массивных конструкций.

•Бетонирование с применением противоморозных добавок. В бетонную смесь на стадии ее приготовления вво-

дятся добавки, понижающие температуру замерзания воды. Затраты труда при этом методе минимальны, однако период набора критической прочности – самый продолжительный.

•Электропрогрев бетона. Температура свежеуложенного бетона повышается до максимально допустимой и поддерживается до приобретения необходимой прочности посредством электричества (провода в теле конструкции, электроды). Необходимая прочность достигается в короткие сроки. Один из наиболее распространенных методов.

•Конвективный прогрев бетона. Передача теплоты свеже-

уложенному бетону осуществляется через воздушную среду при помощи, например, электрокалориферов или тепловых пушек. Этот метод может быть реализован в замкнутом пространстве. Отличается низкой трудоемкостью.

• Греющая опалубка. Передача тепловой энергии обеспечивается благодаря непосредственному контакту с опалубкой, оснащенной нагревателями в виде греющих проводов, лент и т.п. В греющую опалубку может быть переоборудована любая инвентарная опалубка.

Для возведения монолитных конструкций зданий и сооружений используют тяжелые, легкие и специальные виды бетонов.

Бетоны классифицируются по ряду технологических признаков. По назначению различают конструкционные бетоны, из которых выполняют несущие и ограждающие конструкции, не выполняющие теплозащитных функций, и специальные.

Подробнее см. в разделе 3.6 «Бетоны».

1.7.2.1Сборно-разборные опалубки многократного применения

Применение современных опалубочных систем в монолитном домостроении значительно повышает технологичность строительства. Сроки и качество возводимых конструкций во многом определяются применяемой опалубкой.

Опалубочные системы должны отвечать предъявляемым к ним требованиям по конструктивной прочности, надежности и долговечности, также точности изготовления и иметь высокие механические свойства. Эффективность опалубки определяется возможностью ее быстрой видоизменяемости в соответствии с возводимым объектом, легкостью и простотой сборки. Кроме того, возможно сравнение стеновых систем по максимально разрешенной скорости заливки бетона в опалубленную конструкцию.

Для изготовления опалубки применяют самые разные материалы. Элементы, воспринимающие основные нагрузки, выполняют преимущественно из стали (рис.1.5) и алюминиевых сплавов (рис.1.6). Комбинированные конструкции опалубки позволяют в наиболее эффективно использовать специфические характеристики материалов. Применяемый материал существенно влияет как на технические характеристики опалубок, так и на их стоимость.

Сталь, используемая для изготовления несущих элементов опалубок, – оцинкованная или гальванизированная, с порошковым покрытием. Покрытие не только защищает сталь от коррозии, но и обеспечивает быструю очистку опалубки в процессе эксплуатации. Сталь, как известно, обладает высокой несущей способностью и хорошей сопротивляемостью деформациям, однако имеет высокую теплопроводность и, что критично, значительную массу.

Кроме стали для производства опалубочных систем применяется и алюминий, точнее сплав алюминия и кремния (для повышения прочностных характеристик). Алюминий – легкий, прочный и устойчивый к воздействию агрессивной среды металл. Алюминиевая опалубка легче стальной в три раза, что существенно уменьшает стоимость и трудоемкость транспортировки и монтажа опалубки, позволяет проводить работы без использования крана. Но в то же время алюминиевые элементы менее ремонтопригодны (необходима сварка в аргоне) и больше подвержены деформации, чем стальные. Применение принципа экструзии (прессования) для производства алюминиевых элементов опалубки позволяет добиться необходимой жесткости конструкции. Высокая точность алюминиевых элементов, обеспечиваемая технологией производства, недостижима на сегодняшний день для отечественных производителей стальных опалубок.

Использование древесины для изготовления элементов опалубки обусловлено ее относительно низкой ценой, небольшой массой, легкостью обработки и низкой теплопроводностью. Для изготовления деревянных элементов применяют преимущественно клееную древесину и фанеру. Клееные элементы обладают малой деформативностью и высокой прочностью. Но древесина, как известно, имеет и существенный недостаток – гигроскопичность. Деревянные элементы подвержены короблению и разбуханию. В связи с этим в качестве палубы чаще используется ламинированная с фенолформальдегидным покрытием фанера, резко снижающая сцепление с бетоном и обеспечивающая оборачиваемость до 100 раз.

При механических повреждениях деревянные элементы опалубки не всегда поддаются восстановлению, и значит, требуется их замена.

Современные опалубочные системы можно классифицировать по различным критериям. В зависимости от области применения – опалубки для стен (рис.1.8), пере-

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

1

2

êËÒ. 1.10

ä‡ Í‡ÒÌ˚È ˘ËÚ (PERI).

1 - ÌÂÒÛ˘‡fl ÏÂÚ‡Î΢ÂÒ͇fl ‡Ï‡;

2 - ÓÔ‡Î۷Ә̇fl ÔÎËÚ‡.

1

2

3

êËÒ. 1.11

“ë˝Ì‰‚˘” - χÚ ˇΠÙË Ï˚ MEVA:

1 - кк-ФУОЛФ УФЛОВМ;

2 - ‡О˛ПЛМЛВ‚˚И ОЛТЪ;

3 - ФВМУФ УФЛОВМ.

кЛТ. 1.12 лУВ‰ЛМЛЪВО¸М˚В ‰ВЪ‡ОЛ Т˙ВПМ˚ı УФ‡ОЫ·УН:

Ä - MEVA;

Å - PERI;

Ç - DOKA;

É - THYSSEN HUNNEBECK.

Ä |

Å |

Ç |

É |

крытий, колонн, лифтовых шахт (рис.1.7) и др. Необходимо иметь в виду, что это достаточно условное деление, т.к. опалубочные системы для стен могут позволять изготавливать и колонны. Разработаны также и многофункциональные, универсальные опалубки.

По конструктивным особенностям опалубки могут быть щитовыми (рис.1.8А) и балочными (рис.1.8Б). Щитовые и балочные опалубки применяют при строительстве различных конструкционных элементов: стен малоэтажных и высотных зданий различной конфигурации, перекрытий, колонн, шахт лифтов и т.д.

Разработаны также опалубочные системы для выполнения специальных задач: опалубка кольцевых стен с изменяемым радиусом; переставная опалубка; туннельная опалубка; односторонняя опалубка и др.

Рассмотрим более подробно некоторые наиболее распространенные типы опалубочных систем.

Щитовые опалубочные системы

Щитовая опалубочная система включает в себя каркасные щиты, подпорные элементы и детали крепежа (рис. 1.10). Могут при необходимости использоваться угловые элементы (внешние и внутренние), а также подмости для бетонирования и леса.

Основой щитовых опалубочных систем являются каркасные щиты. Они состоят из несущей металлической рамы (стальной или алюминиевой) с ребрами жесткости и опалубочной плиты. Рама из замкнутого полого профиля с фасонным гофром предохраняет торцы опалубочной плиты от повреждений и позволяет соединять элементы в любом месте. Металлические каркасы, выполненные из замкнутых профилей, лучше противостоят нагрузкам кручения и значительно упрощают и ускоряют установку и выравнивание модульных элементов.

Палуба изготавливается обычно из ламинированной фанеры. Но у фанеры как древесного материала есть недостатки, о которых шла речь выше. Поэтому деревянные опалубочные плиты чаще, по сравнению с остальными элементами опалубок, нуждаются в ремонте и замене. Толщина и состав ламината определяют износостойкость фанеры и количество циклов бетонирования. Ряд фирм, выпускающих опалубочные системы, сегодня занимаются решением вопроса об увеличении количества циклов эксплуатации опалубки и улучшении качества поверхности бетона.

Одним из результатов этой деятельности является новый “сэндвич”-материал, разработанный немецкими специалистами. Его отличают низкая гигроскопичность, меньший вес по сравнению с фанерой, стойкость к ультрафиолетовому излучению, стойкость к механическим повреждениям, малая адгезия (прилипание) к бетону и упрощенная очистка.

“Сэндвич” – материал состоит из слоя пенопропилена, облицованного с двух сторон алюминиевыми листами, и слоями РР-полипропилена (рис.1.11).

Для получения ровной поверхности стены, перекрытия и т.п. важно сохранить геометрию опалубки в процессе замоноличивания. Каждая фирма-производитель уделяет огромное внимание разработке оригинальных соединительных деталей (замков, анкерных элементов, накладок и др.), позволяющих легко осуществлять надежное, прочное, с ровными стыками крепление элементов опалубки. Соединения между элементами опалубки должны выполняться таким образом, чтобы каркас системы мог воспринимать высокие на-

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

кЛТ. 1.13 лУВ‰ЛМВМЛВ Н‡ Н‡ТМ˚ı ˘ЛЪУ‚ Ф Л ФУПУ˘Л Ы„ОУ‚˚ı ˝ОВПВМЪУ‚ (MEVA).

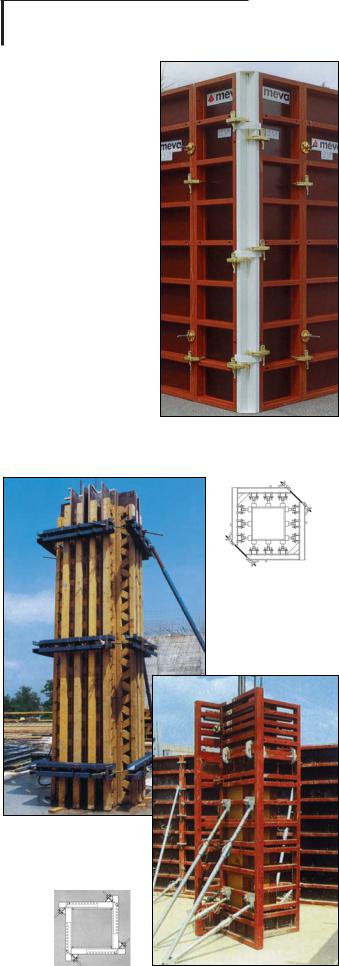

кЛТ. 1.14 йФ‡ОЫ·Н‡ НУОУММ.

Д - ·‡ОУ˜М‡fl ТЛТЪВП‡

THYSSEN HUNNEBECK; Е - ‡ПМ‡fl ТЛТЪВП‡ MEVA.

Ä

Å

грузки на сжатие, растяжение и изгиб. Достоинством крепежных систем опалубки считается возможность сборки вручную с применением простейших инструментов, а также возможность использования минимального количества соединительных элементов для обеспечения требуемой жесткости конструкции.

Номенклатура крепежных изделий, предлагаемая ведущими производителями, обширна: специальные угловые зажимы, накладки и другие элементы, позволяющие соединять опалубочные модули перпендикулярно по отношению друг к другу и под различными углами (различные стационарные и шарнирные угловые элементы).

Балочные опалубочные системы

Балочная опалубочная система включает в себя балки, элементы крепления, подпорные элементы, подмости для бетонирования, леса и т.д.

Основой балочных опалубочных систем являются балки (рис.1.15). Балки представляют собой конструкцию из древесины двутаврового сечения, выдерживающую большую нагрузку. Детали из древесины могут быть цельными или клееными по длине и сечению. Длина балок нормирована. Для обеспечения долговечности на балки крепятся стальные или пластмассовые наконечники. Соединение балок между собой осуществляется с помощью стальных элементов крепления.

Трудоемкость монтажа балочных систем выше, чем рамных за счет большего количества комплектующих, но балочные системы дешевле.

Туннельная опалубка

Основным элементом конструкции является полусекция, которая состоит из одной горизонтальной и одной вертикальной панелей.Туннельная опалубка предназначена для одновременного опалубливания стен и перекрытий типовых секций. Монтаж туннельной опалубки осуществляется при помощи крана. На объекте обязательно требуется наличие крана и больших площадей для складирования. Подобного типа опалубка применяется для серийного производства зданий коридорного типа с одинаковыми помещениями (гостиницы, больницы и т.п.).

Монтаж опалубочных систем

На строительный объект опалубочные системы доставляются в разобранном виде, что делает их удобными для складирования и транспортировки.

Монтаж современных опалубочных систем осуществляется квалифицированными рабочими вручную и при помощи строительного оборудования: кранов, подмостей, лесов.

В ряде случаев, например, в центральных частях городов, при реконструкции, при возведении нулевого цикла, когда нет возможности для размещения строительной техники, применяют специальные опалубочные системы, монтаж которых полностью производится вручную. В данной ситуации имеет большое значение как вес опалубочных элементов, а значит и применяемый для изготовления опалубки материал, так и размеры элементов опалубки.

Значительная трудоемкость проведения монтажных работ сказывается на общих сроках возведения конструкции.

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

Восстановление опалубки

Увеличить срок службы опалубок, а также улучшить качество наружного слоя бетона можно, воспользовавшись услугой, которую предлагают ведущие фирмы-производи- тели опалубок, – это очистка и восстановление опалубок. Очистка производится в заводских условиях на промышленных установках. Чистить опалубки особенно необходимо после завершения больших проектов.

Так как элементы опалубки изготавливаются из разных материалов, то и срок их службы различен. Палуба изнашивается быстрее, чем рама, во многих случаях ее выгоднее восстановить (перевернуть, если обратная поверхность не нарушена креплениями), чем покупать новую. Полный ремонт обычно обходится в 1/3 стоимости нового элемента. При необходимости элементы можно технически усовершенствовать.

Выбор опалубочных систем

На российском рынке опалубочные системы широко представлены как зарубежными, так и отечественными фирмами.

Российские предприятия разрабатывают современные конструкции опалубок, но номенклатура предлагаемых ими изделий еще уступает западным аналогам. Но можно отметить положительные тенденции в улучшении качества российских опалубочных систем в настоящее время, к тому же в экономическом плане западные опалубки проигрывают отечественным.

Разброс цен на опалубочные системы достаточно велик – от 50 $/ м2 на отечественные опалубки до 400 $/ м2 на импортные.

В завершение нашего краткого обзора по опалубочным системам попытаемся сформулировать основные положения, на которые необходимо обратить внимание при их покупке:

•Комплексность системы. Комплексные системы, благодаря широкой номенклатуре входящих в них изделий, позволяют создавать конструкции разных форм и размеров (горизонтальные и вертикальные), начиная с мелких сооружений и вплоть до комплексов электростанций. Необходимо отметить, что приобретать комплексные системы вовсе не обязательно целиком и сразу. Фирма, в соответствии со своими задачами и финансовым положением, может остановить свой выбор сначала на одном типе опалубки, а уже в дальнейшем расширять номенклатуру изделий, будучи уверенной, что любые элементы системы будут стыковаться друг с другом.

•Продуманность замков и элементов крепления. От ка-

чества элементов крепления во многом зависит качество поверхности получаемой стены, перекрытия, колонн и т.п., а также скорость монтажа. Крепежные элементы должны обеспечивать быстрое и безопасное соединение элементов опалубки в горизонтальных и вертикальных конструкциях.

•Наличие программного обеспечения, позволяющего на основании проектной документации и предполагаемых сроков строительства осуществить планирование последовательности опалубочных работ, рассчитать необходимое количество транспортных единиц, составить точную спецификацию элементов опалубки и смету затрат.

•Предоставление технического сопровождения и обучения персонала.

•Возможность аренды опалубки. Многие ведущие фир-

Ä

Å

Ç

êËÒ. 1.15 éÔ‡ÎÛ·Ó˜Ì˚ ·‡ÎÍË.

Ä - PERI;

Å - THYSSEN HUNNEBECK; Ç - DOKA.

мы предоставляют возможность аренды опалубки или какихто ее элементов. Это дает возможность испытать новые системы или их части перед приобретением.

1.7.2.2 Несъемные опалубки

Способ возведения стен с использованием несъемной опалубки представляет собой некий гибрид двух технологий: монолитного домостроения и возведения стен из пустотных блоков или из крупноразмерных панелей.

Обозначим основные этапы применения данной технологии: возведение участка стены из специальных блоков или панелей, установка арматуры (кроме случаев монтажа арматуры в панелях в заводских условиях) и заполнение бетоном внутренних пустот.

Блоки (или панели) в данной случае выполняют функции опалубки, но в отличие от сборно-разборной технологии они не демонтируются после достижения бетоном необходимой прочности, а становятся частью стены.

На Западе системы несъемной опалубки получили достаточно широкое распространение, в том числе и в странах со сложными климатическими условиями. Основная их область применения – это жилые дома, небольшие промышленные и хозяйственные постройки. В большинстве систем существуют ограничения по высоте применения – 5 этажей.

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

Ç à Ñ ë Ç Ö ê ï ì

Ç à Ñ ë Å é ä ì

кЛТ. 1.16 зВТ˙ВПМ‡fl УФ‡ОЫ·Н‡. лЪВМУ‚УИ ·ОУН

ЛБ ФВМУФУОЛТЪЛ УО‡ (·‡БУ‚˚И) (“лЪ УЛЪВО¸М‡fl ТЛТЪВП‡ ДДЕ”).

кЛТ. 1.17 еУМЪ‡К Б‰‡МЛfl ЛБ МВТ˙ВПМУИ УФ‡ОЫ·НЛ. о ‡„ПВМЪ (“лЪ УЛЪВО¸М‡fl ТЛТЪВП‡ ДДЕ”).

|

|

4 |

|

|

|

11 |

|

êËÒ.1.18 |

10 |

||

и ЛПВ НУМТЪ ЫНЪЛ‚МУ„У В¯ВМЛfl – |

1 |

||

ÚÂıÌÓÎÓ„Ëfl ÌÂÒ˙ÂÏ̇fl ÓÔ‡Î۷͇. |

|||

йНУММ˚И Ф УВП Т ‰ВЪ‡ОflПЛ |

13 |

||

М‡ ЫКМУИ НЛ ФЛ˜МУИ У·ОЛˆУ‚НЛ |

|||

(“лЪ УЛЪВО¸М‡fl ТЛТЪВП‡ ДДЕ”). |

15 |

||

|

|

||

1 - |

·ÎÓÍË ÄÄÅ; |

9 |

|

2 - |

ÓÍÌÓ; |

|

|

3 - |

ПУМУОЛЪМ‡fl ·ВЪУММ‡fl ФОЛЪ‡; |

6 |

|

4 - |

ÍË Ô˘̇fl Í·‰Í‡; |

8 |

|

5 - |

̇ ÛÊ̇fl Ó·Îˈӂ͇; |

||

6 - Ô ÂÏ˚˜Í‡; |

16 |

||

7 - |

ÍË Ô˘Ì˚È ÓÚÎË‚; |

||

8 - |

‰В В‚flММ‡fl УНУММ‡fl ‡П‡; |

14 |

|

9 - |

‚У‰УТЪУН; |

||

10- „ЛФТУН‡ ЪУМ 12 ПП; |

2 |

||

11- ‚ ÚË͇θ̇fl ‡ χÚÛ ‡; |

|||

|

|||

12- „У ЛБУМЪ‡О¸М‡fl ‡ П‡ЪЫ ‡; |

17 |

||

13- ‡ ÏË Û˛˘‡fl ÒÍÓ·‡; |

|

||

14- ‡ÌÍ Ì˚È ·ÓÎÚ; |

16 |

||

15УˆЛМНУ‚‡ММ‡fl „Л‰ УЛБУОflˆЛfl; |

7 |

||

16ФОЛМЪЫТ; |

|||

17ÓÍÓ̘‡ÌË ·ÂÚÓ̇; |

8 |

||

18ÍÓÊÛı; |

|||

19ÓÍÓ̘‡ÌË Ô ‚Ó„Ó Á‡ÎË‚‡ |

18 |

||

|

·ÂÚÓ̇; |

||

20- „Л‰ УЛБУОflˆЛfl; |

12 |

|

21- ‡ ÏË Ó‚‡Ì̇fl ÒÂÚ͇. |

||

|

Основное преимущество несъемных опалубок состоит в небольшом весе изделий, несложной технологии и возможности вести строительство без применения тяжелой техники.

Наиболее широко известны в настоящее время несъемные опалубки, выполненные из пенополистирола. Но в то же время существуют и другие перспективные материалы для данной технологии, например ДСП. Также необходимо отметить, что в технологии кладок из пустотных бетонных блоков (рассмотренных в разделе 2.2.2.2.4) также применяют способ замоноличивания с армированием отдельных участков стены для повышения ее несущей способности (например, устройство несущих столбиков). Роль опалубок в данном случае выполняют бетонные пустотные блоки.

В данной книге рассмотрим технологию возведения стен из несъемных опалубок, выполненных из пенополистирола и ДСП.

Несъемная опалубка из пенополистирола

Основным преимуществом применения технологии несъемной опалубки из пенополистирола является возможность возведения многослойной ограждающей конструкции с необходимым сопротивлением теплопередачи за один технологический цикл, т.е. стена получается сразу “теплой” и не требует дальнейшего утепления. Получаемая ограждающая конструкция представляет собой “сэндвич”: железобетон, с двух сторон покрытый слоями теплоизоляции.

Помимо высоких теплоизоляционных характеристик подобная стена обладает и хорошей звукоизоляцией.

Пенополистирол, используемый в данной конструкции, является горючим материалом, поэтому особое внимание должно уделяться защитно-декоративным покрытиям с внутренней и наружной сторон стены.

В связи с тем, что внутренним слоем ограждающей конструкции является пенополистирол, у жильцов могут возникнуть некоторые трудности с креплением на стену полок, шкафчиков и т.п. Дюбели должны крепиться в бетонный слой, для этого необходимо учитывать длину крепежных элементов, а их месторасположение согласовывать с конструктивными особенностями ограждающей конструкции (чтобы не попасть только в слой пенополистирола или в воздушные пустоты).

Как уже говорилось выше, элементы опалубок могут быть выполнены либо в виде блоков (наиболее распространенный вариант), либо в виде панелей. Рассмотрим подробнее обе эти конструктивные системы.

Блоки из пенополистирола, используемые в качестве несъемной опалубки, представляют собой две пластины, соединенные друг с другом специальными стяжками (рис. 1.16). Внутреннее пространство между пластинами заполняется бетоном, который после затвердевания образует монолитную стену. В качестве армирующих элементов в бетоне используются вертикальные и горизонтальные стержни из арматуры.

Стяжки должны выполняться из такого материала и такой формы, чтобы обеспечить геометрическую неизменяемость стен во время бетонирования, т.е. воспринимать давление свежеуложенной бетонной смеси.

Основным элементом блочной системы является стеновой модуль (базовый), выполненный в нескольких типоразмерах. Кроме того, система обычно включает угловые блоки (под 90°, с переменным углом), торцевые заглушки, а также дополнительные элементы, например блок с выступом для кирпичной кладки, конический блок и др.

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

Чем больше номенклатура системы, тем более богатые возможности получает архитектор для решения пластики фасада. Блоки являются мелкоштучными элементами, и, следовательно, с их помощью можно достаточно легко строить дома со сложными криволинейными планами – эркерами, закругленными углами, и т.п. (см. рис. 1.17). Для того, чтобы выполнить криволинейную стену из стандартных элементов, с внутренней стороны блока делаются вырезы, количество которых зависит от требуемого радиуса. Полученный таким образом элемент на время заливки бетона требует дополнительного укрепления.

Благодаря малому весу блоков, для их монтажа не требуется никакой специальной строительной техники, а простота технологии исключает необходимость в рабочих высокой квалификации.

Монтаж блоков ведется по принципу кирпичной кладки со смещением, что позволяет обеспечить требуемую жесткость стены. Благодаря системе замков, расположенных на кромках блоков, осуществляется их надежное соединение. Для укрепления вертикальной арматуры и сохранения целостности железобетона используется метод соединения арматуры “внахлест” (посредством механического укрепления проволокой).

Требуемая несущая способность стен обеспечивается правильно подобранной маркой бетона и соответствующим классом арматуры.

Прокладка электропроводки, вентиляционных блоков и канализационных труб производится до заполнения блоков бетоном в предварительно вырезанных отверстиях.

Технология строительства позволяет устройство различных вариантов перекрытий: деревянных, из монолитного или сборного железобетона. Выбор типа перекрытия определяется проектом.

Необходимо обратить внимание, что чрезвычайно важным при возведении зданий с использованием несъемной опалубки является соблюдение технологии производства бетонных работ, что требует обеспечения контроля за качеством бетонирования (в т.ч. грамотный подбор бетонной смеси, особенно при отрицательных температурах) и правильной установкой арматуры

Ä

Å

кЛТ. 1.20 “нВ ПУФ УЩЛОЛ” ‰Оfl М‡ ЫКМ˚ı ТЪВМ

(ÔÓ Ï‡ÚÂ Ë‡Î‡Ï ÙË Ï˚ LINDAB).

кЛТ.1.19 лЪВМУ‚˚В Ф‡МВОЛ

ЛБ ФВМУФУОЛТЪЛ УО‡ (игДлнЕДм).

Панели из пенополистирола, в отличие от мелкоштуч- |

Ä - Ó·˘ËÈ ‚ˉ; |

||||

Å - ÒıÂχ Ô ÓıÓʉÂÌËfl |

|||||

ных блоков, являются крупноразмерными элементами с вы- |

|||||

ЪВФОУ‚У„У ФУЪУН‡. |

|||||

сотой обычно равной высоте этажа, и длиной 2-3 м (рис. |

|

|

|||

1.19). Часть внутренних пустот панелей (по расчету) армиру- |

|

|

|||

ется и замоналичивается, а другие могут быть использова- |

|

|

|||

ны для укладки коммуникаций. |

|

|

|

||

|

|

|

êËÒ. 1.21 |

||

|

|

|

|

ÇÓÁ‚‰ÂÌË Á‰‡ÌËfl ÔÓ ÚÂıÌÓÎÓ„ËË |

|

|

|

|

|

“нЦкейЕгйд” (нДгСйе-икйоагъ) |

|

Ä |

|

Å |

|

||

|

|

|

|||

|

|

|

|

Ç |

|

|

|

|

|

|

|

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

Несъемная опалубка из ДСП

Рассматриваемая система опалубки существенным образом отличается от полистирольной. Крупноразмерные стеновые элементы из ДСП связываются друг с другом через определенные расстояния с помощью Х и У-образных металлических или полимерных профилей. Из ДСП изготавливаются все настенные, потолочные и специальные элементы. В зонах, подвергающихся строительно-физическим нагрузкам, используются деревянные каркасные плиты, связанные цементом (ЦСП).

В данном случае ДСП и ЦСП не является теплоизоляционными материалами, и, следовательно, ограждающая конструкция, получаемая по данной технологии, требует дальнейшего утепления. Но в то же время система имеет и существенные преимущества, прежде всего, это – более высокая индустриальность всех элементов системы.

При изготовлении панелей на заводе, между деревянными каркасными плитами устанавливается арматура в соответствии с требованиями расчетов по несущей способности. Также в заводских условиях монтируется по проекту электропроводка, и устанавливаются инженерные коммуникации. Таким образом, практически готовая панель (со всеми ком-

муникациями и арматурой) доставляется на стройплощадку, где остается только ее смонтировать и залить во внутренние пустоты бетон. Монтаж стеновых элементов осуществляется с помощью крана грузоподъемностью 1 т.

Все элементы опалубки имеют поверхность, полностью готовую для покраски, побелки или другой отделки.

Перенесение в заводские условия большинства технологических процессов позволяет легче осуществлять контроль за качеством и минимизировать сроки монтажных работ на стройплощадке.

1.7.3Быстровозводимые (полнокомплектные) здания из легких металлоконструкций

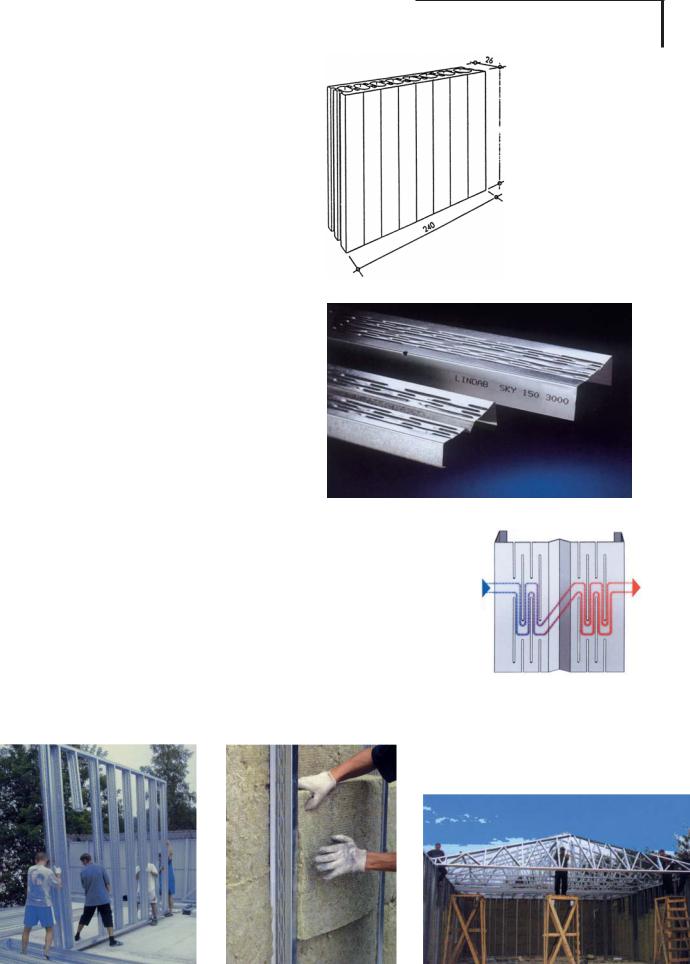

Технология возведения зданий из легких металлоконструкций переживает в настоящее время бурное развитие. Ее растущая популярность связана в первую очередь с тем, что она решает проблему образования “мостиков холода” в наружных стенах при использовании металлических конструкций (характеризующихся, как известно, высокой теплопро-

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

водностью). Разработаны специальные стальные конструкции, так называемые, “термопрофили” имеющие минимальное поперечное сечение и прорезанные в шахматном порядке сквозными канавками для увеличения пути прохождения теплового потока (см. рис.1.20). Это позволяет при уменьшении несущей способности примерно на 10% уменьшить теплопроводность на 80-90%, в зависимости от типа профиля. В результате этого конструкция приобретает тепловые характеристики, свойственные аналогичной деревянной.

Помимо “термопрофилей” при возведении зданий по данной технологии применяются также внутренние стеновые профили с улучшенными виброакустическими характеристиками, стальная обрешетка, металлические стропила или фермы и т.д. Все стальные элементы конструкции являются оцинкованными, что защищает их от коррозии на длительное время.

Конструкция стены в данном случае включает в себя каркас из стальных перфорированных профилей (“термопрофилей”); обшивки со стороны помещения из гипсокартонных листов; слой пароизоляции; слой теплоизоляции, чаще всего из минераловатных плит (располагаемых в полости

каркаса); наружную обшивку из гипсокартонных листов и защитно-декоративного слоя той или иной конструкции.

Ширина профиля определяется толщиной утеплителя, которая подбирается в соответствии с требованиями СНиП по теплоизоляции здания.

Для обшивки внутренних поверхностей используют гипсокартонные или гипсоволокнистые листы, возможно также применение цементно-стружечных плит и других материалов.

В качестве ветрозащитного барьера используется гипсокартонная ветрозащитная плита, древесноволокнистая плита или плиты из других ветрозащитных материалов.

Защитно-декоративный слой может быть выполнен из любого фасадного материала: облицовочного кирпича; деревянной вагонки; винилового или металлического сайдинга; панелей, имитирующих камень или кирпич; профлистов с полимерным покрытием, фасадных кассет и т.д. При этом облицовка крепится по принципу “вентилируемого фасада” (см. раздел 2.2.4).

Благодаря утеплителю, воздухопроницаемости и ветрозащите, конструкция обладает высокими показателями влажностного режима. Чтобы эти (теоретические) показа-

дйзлнкмднаЗзхЦ лалнЦех а нЦпзйгйЙаа

Ä |

Å |

|

|

|

|

|

|

|

Ç |

É |

кЛТ. 1.22 З‡ Л‡МЪ˚ М‡ ЫКМУИ УЪ‰ВОНЛ ТЪВМ, ‚˚ФУОМВММ˚ı ЛБ “ЪВ ПУФ УЩЛОВИ”

(ÔÓ Ï‡ÚÂ Ë‡Î‡Ï ÙË Ï˚ LINDAB).

Д - Щ‡Т‡‰ ЛБ НЛ ФЛ˜‡ (Т ‚ВМЪЛОЛ ЫВП˚П Б‡БУ УП); Е - Щ‡Т‡‰ ЛБ ОЛТЪУ‚У„У ПВЪ‡ОО‡ (ФУ У· В¯ВЪНВ Т ‚ВМЪЛОЛ ЫВП˚П Б‡БУ УП);

З - ‰В В‚flММ˚И Щ‡Т‡‰ (ФУ У· В¯ВЪНВ Т ‚ВМЪЛОЛ ЫВП˚П Б‡БУ УП); Й - Щ‡Т‡‰ ТУ ТФОУ¯МУИ ‚МВ¯МВИ ЛБУОflˆЛВИ Л У¯ЪЫН‡ЪЫ ВММУИ ТЪВМУИ.

Ä

êËÒ. 1.23 åÂÚ‡Î΢ÂÒ͇fl ͇ ͇Ò̇fl

ТЛТЪВП‡ ЛБ ЪВ ПУ˝ОВПВМЪУ‚, НУМТЪ ЫНЪЛ‚М˚В ЫБО˚ (RANNILA).

тели реализовывались на практике, при монтаже утеплителя нельзя допускать полости или зазоры, например, в углах между изоляционными плитами или между изоляцией и поверхностью плит. Ветрозащитные плиты должны быть установлены в сплошную конструкцию при минимальных швах. Воздухопроницаемость конструкции обеспечивается тщательным настилом сплошной пароизоляционной пленки под гипсокартонную плиту с соблюдением при этом инструкции по устройству пароизоляции. Осуществляются также и другие мероприятия.

Согласно результатам исследования, температура на внутренней поверхности стены в месте профиля достаточно высока, чтобы воспрепятствовать образованию конденсата на тыльной стороне стены или на поверхности парозащитной пленки.

Стены могут собираться поэлементно непосредственно на соответствующим образом выполненном фундаменте или предварительно изготавливаться в виде панелей той или иной степени готовности (на стройплощадке, на участке предварительной сборки или в заводских условиях), а затем монтироваться (при необходимости с последующей доделкой). Следует отметить, что все стальные профили для монтажа сборочных единиц обрезаются в размер на заводе согласно спецификации, что избавляет строителей от подгонки деталей по месту.

В случае использования готовых панелей монтаж происходит гораздо быстрее, при этом благодаря их небольшому весу наличие на стройке тяжелой грузоподъемной техники не требуется.

Данная технология может также применяться и для возведения многоэтажных зданий. В данном случае панели (размером на комнату), собранные из “термопрофилей” являются самонесущими элементами, в которых горизонтальные усилия, относящиеся к панелям, посредством вертикальных стоек передаются к нижним и верхним направляющим профилям панели, откуда они посредством элементов крепления передаются к междуэтажным перекрытиям здания.

Достоинствами данной технологии являются:

•полная заводская готовность всех элементов системы (сокращение времени строительства);

•комплектность поставки;

•малый вес конструкций (нет необходимости устраивать фундаменты глубокого заложения, для подъема конструкций не требуются тяжелые грузоподъемные механизмы);

•простота монтажа (благодаря легкости каждого элемента и точному размеру сборка каркаса на строительной площадке напоминает сборку конструктора, все элементы соединяются при помощи самосверлящих шурупов);

•исключение мокрых процессов;

•свободная планировка внутреннего пространства здания;

•готовность внутренней поверхности наружных стен под чистовую отделку;

•высокое энергосбережение;

•огнестойкость;

•экологичность;

•долговечность;

•возможность разнообразных решений фасадов.

Å

2уДлна бСДзав – дйзлнкмдсаа а еДнЦкаДгх