Министерство образования и науки

Российской Федерации

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ

ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО

ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«САМАРСКИЙ ГОСУДАРСТВЕННЫЙ АЭРОКОСМИЧЕСКИЙ

УНИВЕРСИТЕТ ИМЕНИ АКАДЕМИКА С.П. КОРОЛЕВА

(НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ УНИВЕРСИТЕТ)»

(СГАУ)

Курсовой проект по курсу

«Конструкция и проектирование летательных аппаратов»

Выполнил: студент гр. 1506 Поляков А.А. Руководитель: Прохоров А.Г.

Самара 2012

Задание

Спроектировать бак окислителя 3 ступени ракеты- носителя Р10.

Исходные данные:

Окислитель- кислород

Днище

полусферическое

Реферат

Курсовой проект, страниц 26, рисунков 5

Летательный аппарат, бак окислителя, давление наддува, оболочка, расчётный случай, перегрузки, коэффициент безопасности, днище, шпангоут.

В данной работе производится проектирование бака окислителя третьей ступени РН. Работа начинается с выбора расчётных случаев. После этого производится расчёт геометрии бака, исходя из заданного объёма окислителя. На основании этих расчётов и выбранного материала, производится подбор толщин днища и обечайки.

Содержание

Введение……………………………………………………………4

Конструктивная схема…………………………………………….5

Выбор основного материала……………………………………...6

Определение объёма бака………………………………………....7

Проектировочный расчёт бака……………………………………8

Подбор толщины верхнего днища……………………………8

Подбор толщины нижнего днища…………………………….8

Подбор толщины обечайки………………………………………..9

Подбор шпангоутов………………………………………………10

Расчёт люк-лаза……………………………………………………11

Расчёт заборного устройства……………………………………..13

Расчёт тоннельного трубопровода……………………………….14

Порядок сборки конструкции…………………………………….16

Заключение…………………………………………………………17

Список использованной литературы……………………………..18

Введение

Разрабатываемый бак представляет собой ёмкость для размещения компонента топлива (окислитель- кислород) 3 ступени. Бак выполнен по так называемое несущей схеме. Его особенность состоит в том, что обечайка бака является одновременно и корпусом ракеты, воспринимающим осевые и изгибающие нагрузки.

Конструктивно бак состоит из цилиндрической и двух полусферических оболочек, соединённых друг с другом посредством шпангоутов, и образующих геометрическую ёмкость цилиндрической формы.

Несущей конструкцией бака является цилиндрическая обечайка. Она состоит из сваренных между собой листов из аллюминиевых сплавов. По торцам обечайки расположены стыковые шпангоуты , к которым крепятся приборный отсек сверху и приборный отсек снизу.

Конструктивная схема

обечайка бака

верхнее днище

люк-лаз

раструб наддува

тоннельный трубопровод

гермовывод

датчик опорожнения

датчик заправки

нижнее днище

заборное устройство

заправочное устройство

2. Выбор основного материала.

Основной материал конструкции выберем алюминиевый сплав АМг-6. Этот сплав используют для изготовления деталей сварных конструкций, холодно-штампуемых деталей, а также деталей высокой прочности, получаемых вальцовкой из нагартованного листа, работающих при температурах от -190° С до +150° С.

Материал обладает удовлетворительной коррозионной стойкостью в отожженном состоянии.

Сплав хорошо сваривается аргонно-дуговой сваркой, термообработка сварных швов не производится. Прочность сварного соединения составляет 90-95% прочности основного материала.

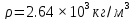

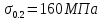

Основные характеристики сплава АМг-6

плотность

модуль

упругости

предел

прочности

предел

текучести

3. Определение объема бака.

Выбираем пологое сферическое днище. Обязательным элементом такого днища является распорный шпангоут в месте стыка днища с обечайкой, который воспринимает значительные окружные сжимающие усилия, передающиеся на обечайку со стороны днища. Преимуществом такого днища является его сравнительно малая высота.

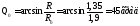

Если

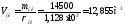

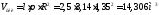

Объём окислителя найдём по формуле:

Объём шарового сегмента:

Объём цилиндрической части:

Объём всего бака:

Найдём потребный объём бака:

4. Проектировочный расчёт бака

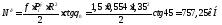

4.1 Подбор толщины верхнего днища

Толщина рассчитывается из условия прочности:

В соответствии с этой формулой:

С

учётом технологических особенностей

изготовления и в соответствии с нормальным

рядом толщин принимаем

Запас прочности равен

4.2 Подбор толщины нижнего днища

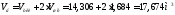

Толщину нижнего днища определим для самой нижней точки, где действуют максимальные напряжения.

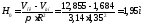

Давление в нижней точке днища определим по формуле:

Высоту столба жидкости для окислителя в цилиндрической части бака определим по формуле:

Тогда

Толщина днища определяется из условия прочности:

В

соответствии с нормальным рядом толщин

принимаем

Запас

прочности:

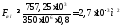

5. Подбор толщины обечайки.

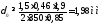

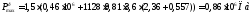

Подберём толщину обечайки из условия прочности в сечении 1-1

где

где

экспериментальное

давление в нижней точке обечайки бака.

экспериментальное

давление в нижней точке обечайки бака.

коэффициент

сварного шва,

коэффициент

сварного шва,

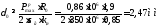

Подберём толщину обечайки в сечении 2-2

Из двух толщин обечайки (для сечений 1-1 и 2-2) выбираем наибольшую и с учётом нормального ряда толщин принимаем толщину обечайки

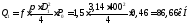

6. Подбор шпангоутов

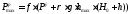

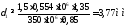

Расчёт значения нормальной силы, действующей на шпангоут определяется:

Из условия прочности:

коэффициент,

учитывающий ослабление шпангоута

отверстиями под крепление.

коэффициент,

учитывающий ослабление шпангоута

отверстиями под крепление.

тогда

тогда

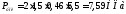

7. Расчёт люк-лаза

Люк-лаз располагается на днище бака и предназначен для монтажных работ и сборки арматуры бака. На его крышку действует внутреннее давление 0, 46 Мпа, которое передаётся на шпильку и фланец. Нагрузка на шпильку определяется из двух условий: шпилька воспринимает силы внутреннего давления и давления уплотнения:

усилие

от наддува,

усилие

от наддува,

усилие

прижатия уплотнения,

усилие

прижатия уплотнения,

m-коэффициент, зависящий от конструкции уплотнения и материала прокладки (для мягкой стали m=5,5)

Где b- ширина прокладки (b=40мм)

Усилие необходимое для сжатия прокладки:

Для выбора крепёжных болтов принимаем:

Задаёмся количеством болтов: h=28;

Материал

болтов 30ХГСА:

Тогда диаметр болтов вычисляется по формуле:

Принимаем d=10мм