- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Особенности структурных превращений в легированных сталях.

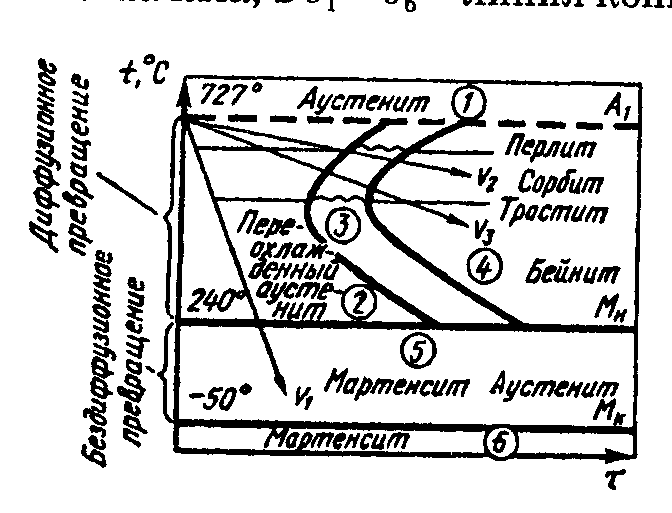

Легирующие элементы влияют на диаграмму изотермического превращения переохлажденного аустенита (рис 8.1). Только кобальт уменьшает устойчивость переохлажденного аустенита и сдвигает С – образные кривые влево. Все остальные химические элементы сдвигают С – образные кривые вправо, то есть повышают устойчивость аустенита при охлаждении. Наиболее сильно такое воздействие оказывает никель.

Рис. 8.1. Диаграмма изотермического превращения переохлажденного аустенита.

Co и Al повышают температуры начала и окончания образования мартенсита (Мн и Мк), все остальные химические элементы снижают эти температуры. Поэтому в легированных сталях остаточный аустенит может появиться при меньшем содержании углерода, чем в углеродистых сталях.

Очень важным следствием воздействия легирующих элементов на положение С – образных кривых является возможность влиять на прокаливаемость стали.

ПРОКАЛИВАЕМОСТЬ стали – это глубина (в мм) проникновения закаленной зоны со структурой мартенсита, измеренная от поверхности детали.

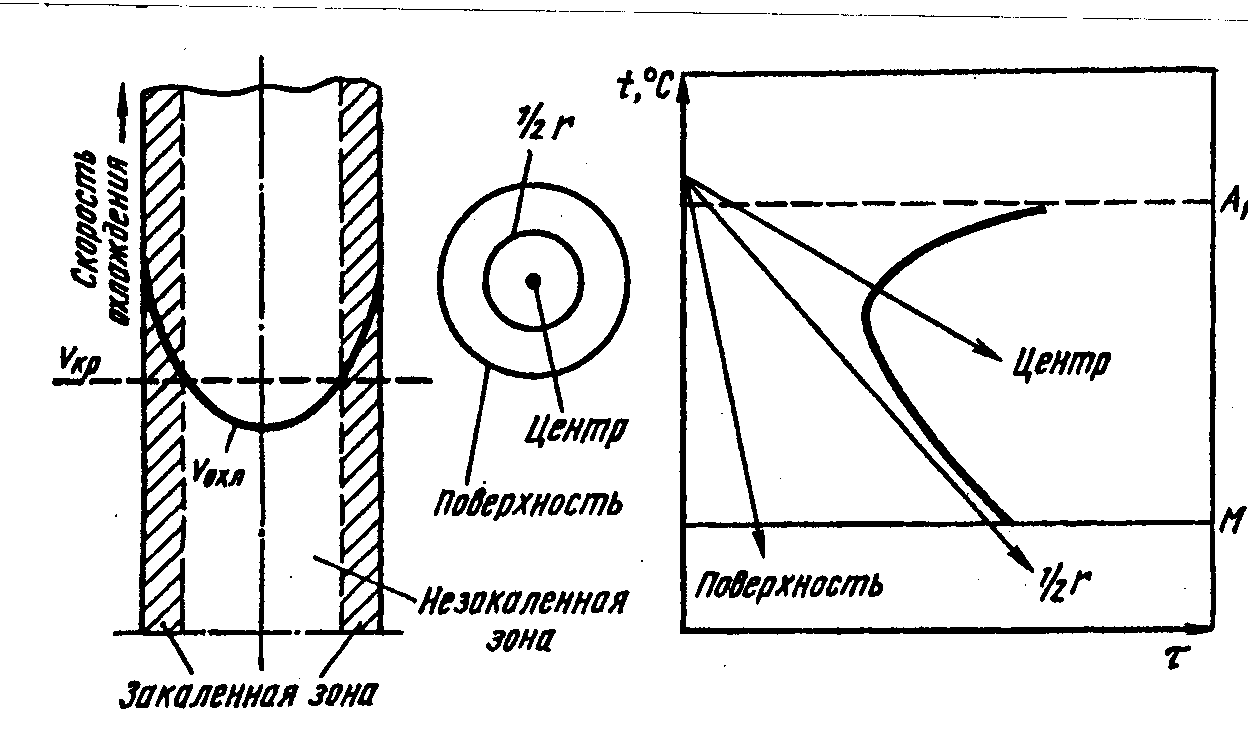

Рис. 8.2 . Влияние скорости охлаждения при закалке на прокаливаемость стали.

На рисунке 8.2 изображена схема превращений при закалке детали большой толщины. Поверхность детали охлаждается быстро, Vохл поверхности намного выше Vкр и в поверхностном слое образуется структура мартенсита (заштрихованная закаленная зона на рис. 8.2). Чем ближе к центру детали, тем медленнее идет охлаждение. Когда скорость охлаждения металла станет меньше Vкр, при распаде аустенита образуется феррито- цементитная структура. Это приведет к снижению в центре детали прочности, пластичности и ударной вязкости во всей незакаленной зоне. Если при работе такой детали возникнет динамическая (ударная) нагрузка, велика возможность разрушения.

Все важные детали машин должны иметь прокаливаемость на всю глубину. Увеличить прокаливаемость повышением скорости охлаждения при закалке нельзя – резко увеличатся термические напряжения при закалке, появятся трещины. Наиболее распространенный способ увеличения прокаливаемости - это уменьшение Vкр за счет сдвига С – образных кривых вправо при введении в сталь необходимого количества легирующих элементов. Чем больше толщина детали при закалке, тем больше потребуется ввести легирующих элементов.

Иногда сквозной прокаливаемости добиваются изменением формы детали. Например, если в валу просверлить сквозное отверстие, охлаждение при закалке будет происходить с двух сторон и глубина закаленной зоны увеличится.

Величину прокаливаемости обозначают Dкр – это максимальный диаметр сечения детали из данного материала, при закалке которой в данном охладителе в центре детали образуется не менее 50% мартенсита.

Отпускная хрупкость.

Если температура отпуска стали была 200С, то нагрев при эксплуатации до 300С резко снижает ударную вязкость, так как у границ зерен начинается распад мартенсита отпуска и образуется феррито - цементитная структура. Но если нагреть сталь до 400мС или использовать сталь с более высокой температурой отпуска, то нагрев до 300С не снижает ударную вязкость. Это называется отпускная хрупкость первого рода и может происходить и в легированных, и в углеродистых сталях.

Только в легированных сталях нагрев до 500С также может резко снижать ударную вязкость. Такое снижение наиболее заметно, если в состав стали одновременно входят Cr и Ni или Mn. При 500*С в таких сталях к границам зерен перераспределяется фосфор. Это называется отпускная хрупкость второго рода и может произойти и при эксплуатации, и при замедленном охлаждении массивных деталей после отпуска 600С. Поэтому стали с температурой эксплуатации 500С и выше, а также для изготовления массивных деталей не легируют совместно Cr и Ni или Mn, ограничивают содержание фосфора и вводят 0,3-0,5%Мо, который затрудняет диффузию фосфора.