- •Введение

- •Тема 1. Кристаллическое строение металлов и его влияние на механические свойства. Полиморфизм. Дефекты в кристаллах, теоретическая прочность.

- •1.1 Кристаллическое строение металлов и его влияние на механические свойства.

- •1.2 Дефекты в кристаллах, теоретическая прочность.

- •Тема 2. Наклеп и рекристаллизация металлов.

- •2.1. Явление наклепа в металлах.

- •2.2. Влияние нагрева на структуру и свойства деформированного металла. Возврат и рекристаллизация.

- •Тема 3 Строение сплавов

- •3.1. Типы сплавов

- •3.2. Диаграммы состояния сплавов.

- •3.3. Построение диаграммы состояния.

- •3.4. Правила чтения диаграммы состояния.

- •3.5. Диаграмма для неограниченных твердых растворов.

- •Тема 4 Производство чугуна и стали

- •4.1 Металлургия чугуна

- •Исходные материалы для доменного производства

- •Доменное производство

- •Продукты доменного производства

- •4.2 Металлургия стали

- •Кислородно-конвертерный процесс.

- •Выплавка стали в мартеновских печах

- •Выплавка стали в электропечах

- •Разливка стали в слитки

- •4.3 Кристаллизация стали

- •Строение стального слитка

- •4.4 Методы повышения качества стали

- •Переплавные процессы

- •Внепечная обработка стали («ковшевая металлургия» или «вторичная металлургия»)

- •Тема 5 Система сплавов железо – углерод

- •Превращения при охлаждении стали

- •Влияние содержания углерода на механические свойства сталей.

- •Критические точки в сталях.

- •Хладноломкость стали.

- •Классификация и маркировка углеродистых сталей.

- •Тема 6 Чугуны

- •Графитизация в чугунах.

- •Структура и свойства белых чугунов.

- •Структура и свойства серых чугунов.

- •Ковкие и высокопрочные чугуны.

- •Тема 7 Термическая обработка

- •7.1 Основы термической обработки

- •Параметры термообработки

- •Основные превращения в стали при термической обработке

- •7.2 Технология термической обработки

- •Закалка

- •Поверхностная закалка

- •7.3 Химико-термическая обработка

- •Цементация

- •Азотирование

- •Цианирование

- •Диффузионная металлизация

- •Тема 8 Легированные стали

- •Влияние легирующих элементов на диаграмму Fe - c.

- •Кристаллическое строение легированных сталей.

- •Особенности структурных превращений в легированных сталях.

- •Отпускная хрупкость.

- •Маркировка легированных сталей.

- •Конструкционные стали.

- •Инструментальные стали.

- •Стали со специальными свойствами.

- •Тема 9 Цветные сплавы

- •9.1 Сплавы на основе меди

- •9.2 Сплавы на основе алюминия.

- •9.3 Сплавы на основе титана

- •Тема 10. Неметаллические конструкционные материалы

- •Тема 11. Композиционные материалы.

- •Тема 12. Материалы с особыми электротехническими и магнитными свойствами.

Основные превращения в стали при термической обработке

Железо, как известно, обладает полиморфизмом, поэтому термическая обработка сплавов железа позволяет эффективно управлять их свойствами. В стали при термообработке протекают четыре основных превращения:

П→ А- (перлит-аустенит) при нагревании

А→ П (аустенит – перлит) при медленном охлаждении

А → М (аустенит – мартенсит) при быстром охлаждении

М→ П (мартенсит- перлит) при нагревании закаленной стали

Напомним, что перлит –это мелкодисперсная смесь феррита и цементит, аустенит – твердый раствор углерода в γ-Fe. Мартенсит – особая структура, возникающая при закалке, о чем речь пойдет ниже

Рассмотрим эти превращения на примере эвтектоидной стали.

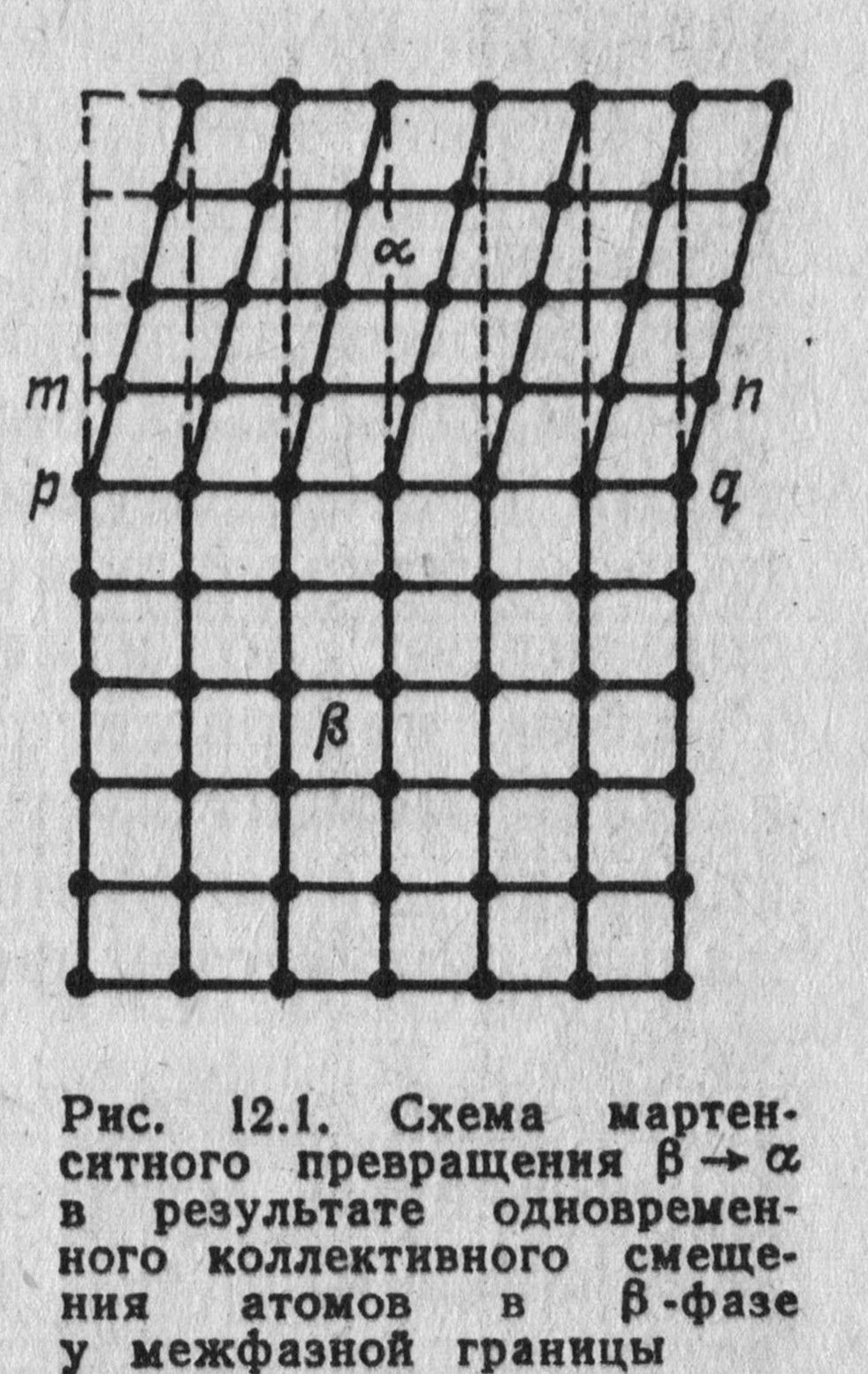

Превращение П→ А (перлит – аустенит) происходит при нагревании, когда температура достигает 727°С (критическая точка А1) . При этом на границе пластинок феррита и цементита зарождаются кристаллы аустенита, как показано на рис. 7.2

Рис. 7.2. Схема зарождения кристаллов аустенита из перлитных пластин

Этот процесс носит диффузионный характер и протекает при постоянной температуре (727С)

По окончании превращения перлита в аустенит в этой стали возникает структура мелкозернистого аустенита, так как зарождается огромное число мелких кристаллов аустенита. При повышении температуры над точкой А1 начинается процесс роста зерен аустенита за счет их слияния, и при температурах выше 900-1000°С возникает структура крупнозернистого аустенита. Как известно, крупное зерно нежелательно с точки зрения механических характеристик, и такая структура называется перегревом.

Превращение А→ П при медленном охлаждении так же является диффузионным процессом. и имеет много общих черт с эвтектическим превращением (как в сплавах свинец- сурьма) : оно протекает при постоянной температуре (727°С), в результате превращения образуется мелкодисперсная смесь кристаллов. Поэтому его называют эвтектоидным . Различие в том, что при эвтектическом превращении происходит распад жидкого раствора, а при эвтектоидном – твердого раствора (аустенита). Эвтектоидная смесь (перлит) состоит из очень мелких кристаллов (меньше 1 мкм) , потому что рост кристаллов в твердой фазе идет гораздо медленнее, чем в жидкой.

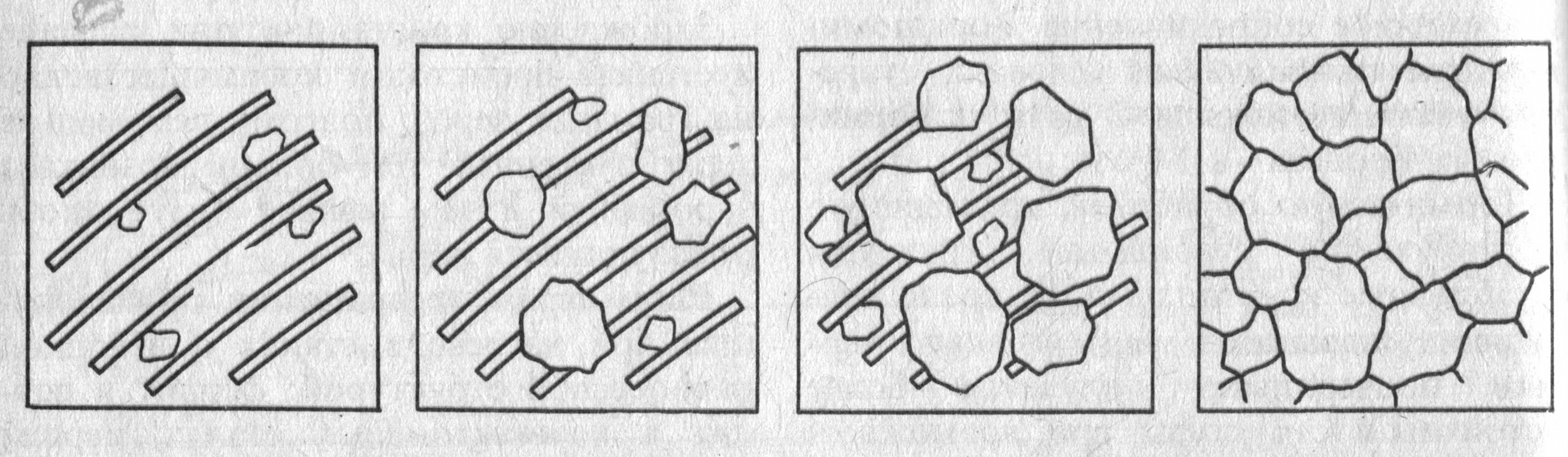

Рис. 7.3 Схема образования перлита в зерне аустенита при температуре 727С

На рис. 7.3 представлен процесс зарождения и роста пластинчатых кристаллов феррита и цементита в аустенитом зерне. Эти кристаллы обычно зарождаются на границе зерна (там за счет большого количества дефектов кристаллического строения облегчен процесс зарождения). Далее происходит рост перлитных колоний внутрь зерна. Здесь следует отметить, что из одного аустенитного зерна образуется несколько перлитных, и таким образом при фазовом переходе происходит размельчение зерна металла.

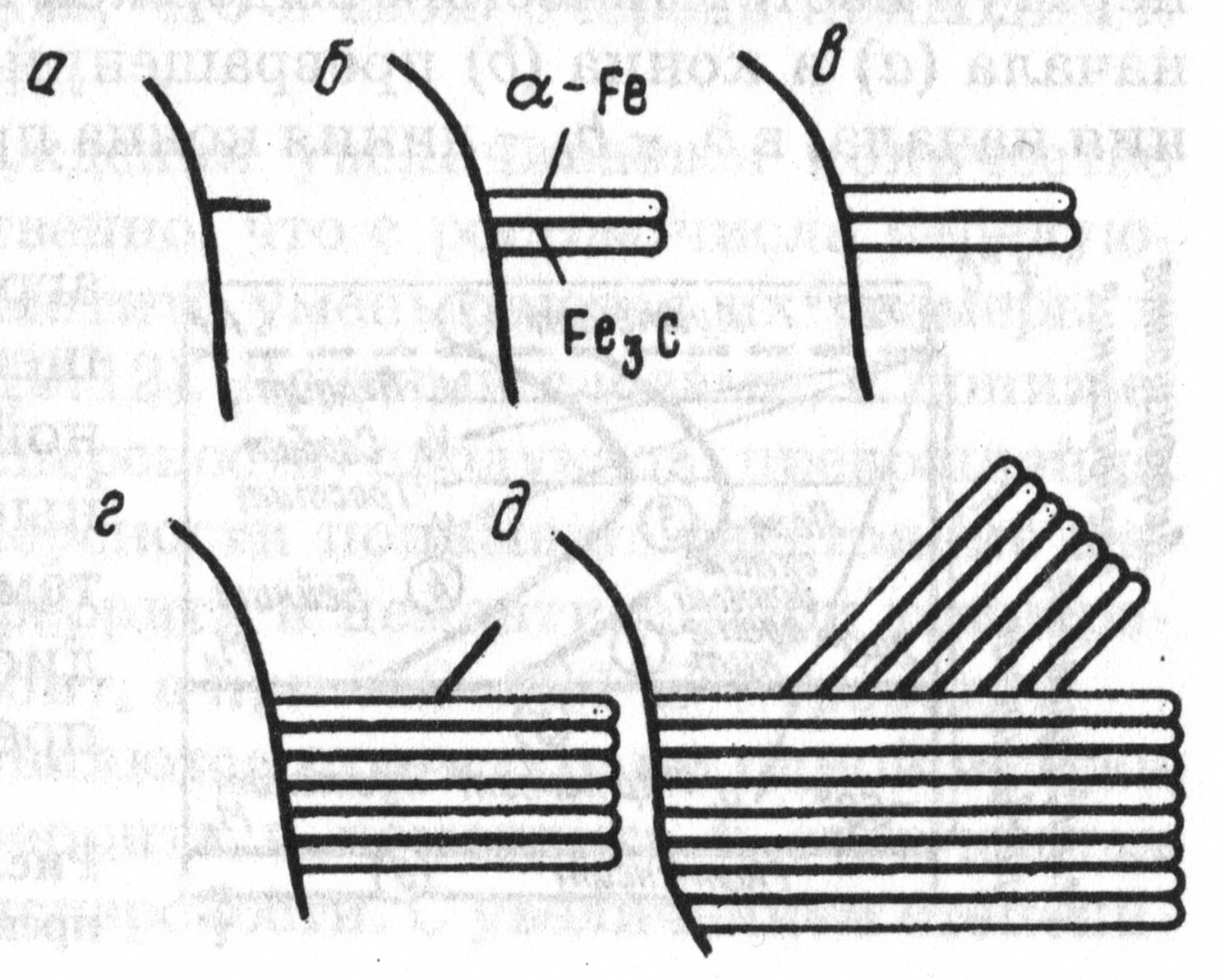

Процесс образования перлита из аустенита при охлаждении стали является процессом кристаллизации (так как образуются кристаллы новой структуры), и поэтому здесь имеет место та же закономерность, что и при кристаллизации из расплава: чем выше скорость охлаждения, тем мельче средний размер кристаллов в закристаллизовавшейся структуре. Поэтому толщина пластинок феррита и цементита в структуре перлита зависит от скорости охлаждения: при медленном охлаждении (порядка 1 – 5С/мин) образуются пластинки толщиной порядка 1 мкм, при повышении скорости охлаждения толщина пластинок уменьшается до 0,1 мкм, как видно из рис. 7.4. При этом изменяются также и свойства стали, поэтому структуры с разной толщиной пластинок получили разные названия (табл. 7.1).

Структуры перлит, сорбит, троостит объединяют названием перлитообразные, так как они все состоят из чередующихся пластинок феррита и цементита и образуются по одному механизму – путем диффузионного распада аустенита (о бейните см. ниже). Из таблицы видно, что твердость структур возрастает с уменьшением толщины пластинок. Наряду с увеличением твердости изменяются и другие механические свойства –увеличивается прочность и уменьшается пластичность. (Вопрос: почему это происходит?)

Таблица 7.1 - Структуры, образующиеся в эвтектоидной стали в зависимости от скорости охлаждения

-

Структура

Средняя толщина пластинок, мкм

Твердость НВ (усредненные значения), МПа

Скорость охлаждения, (порядок величины), С/мин

Перлит

0,6- 0,8

2000

1

Сорбит

0,2

3000

10

Троостит

0,1

4000

100

Бейнит

--------

5000

1000

Мартенсит

-------

6500

10000

Рис. 7.4. Перлит (а) и троостит (б). Увеличение 15000

Возможно ли уменьшить толщину пластинок до 0,01 мкм, еще более увеличив скорость охлаждения? Оказывается, это невозможно, потому, что при больших скоростях охлаждения аустенит уже не претерпевает диффузионного распада, а в нем происходит особого рода бездиффузионное мартенситное превращение

Превращение А → М (аустенит – мартенсит) происходит при охлаждении стали со скоростью, большей некоторого критического значения: Vохл ≥ Vкр. Критическая скорость охлаждения различна для разных сталей в зависимости от содержания углерода, легирующих элементов и других факторов.

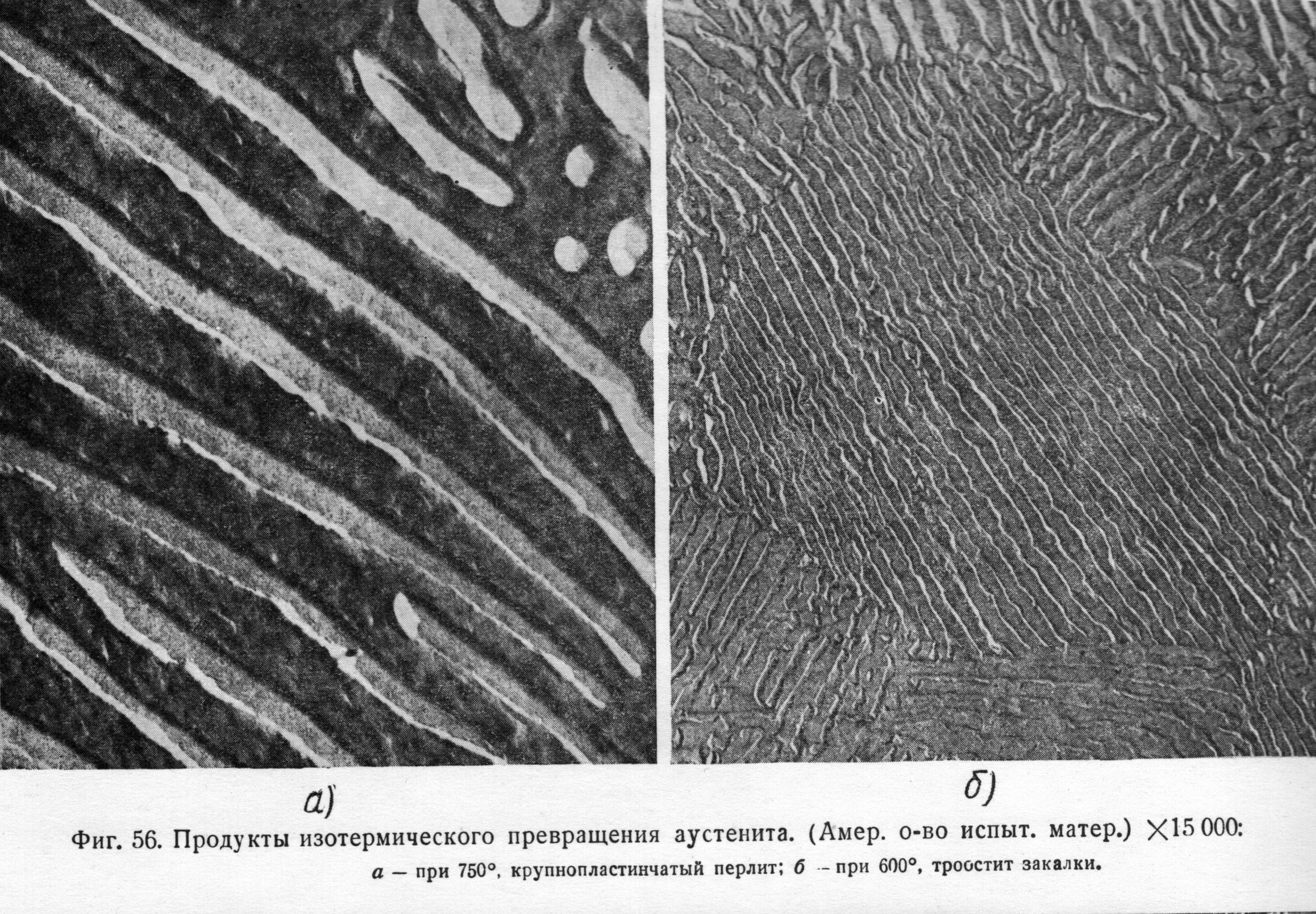

Мартенситное превращение носит бездиффузионный характер, т.е. при этом не происходит перемещения атомов на большие расстояния (порядка десятка или сотни межатомных), как это имеет место при превращении аустенит-перлит. Схема мартенситного превращения представлена на рис. 7.5

Рис. 7.5 Двумерная модель мартенситного превращения β-→α

На этом рисунке показано, что благодаря одновременному коллективному смещению (сдвигу) атомов β-фазы изменяется тип кристаллической решетки.. При этом каждый атом смещается менее, чем на половину межатомного расстояния Сдвинутая зона и исходная решетка граничат по плоскости габитуса pq.

Мартенситное превращение происходит с большой скоростью: рост кристалла мартенсита (смещение линии pq на рис. 7.5 вниз) идет со скоростью 100 м/с и более. В результате, атом углерода, находящийся внутри решетки аустенита, не успевает выйти из решетки, а сама решетка испытывает полиморфное γ→α превращение, и атом углерода оказывается внутри α –решетки, т.е.в растворе на основе Fe α. Но этот раствор в равновесном состоянии может вместить не более 0,02% углерода (феррит), поэтому возникает сильное пересыщение α-твердого раствора. Таким образом, мартенсит – это пересыщенный твердый раствор углерода в Fe α

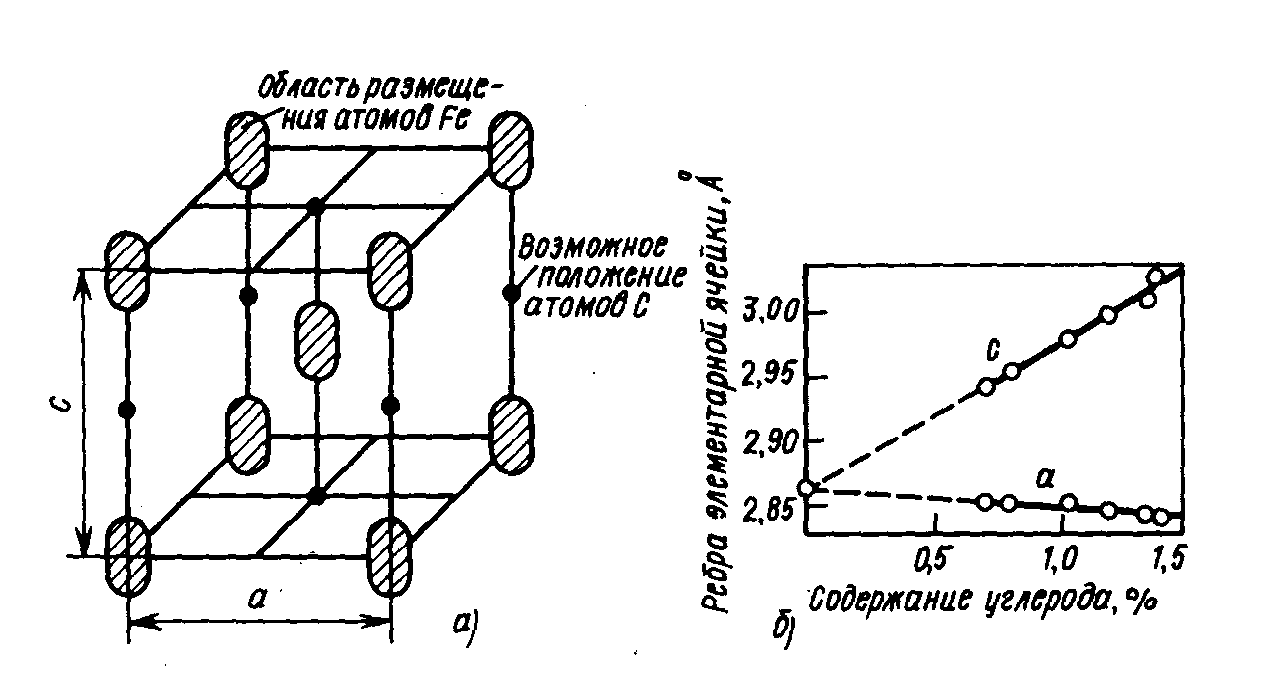

В мартенсите может содержаться до 0,8% углерода. Такое избыточное количество углерода вызывает искажение кристаллической решетки Fe- α (ОЦК –объемноцентрированной кубической), она становится тетрагональной. Элементарная ячейка кристаллической решетки мартенсита представлена на рис. 7.6)

Рис. 7.6. Кристаллическая решетка мартенсита

Отношение ребер элементарной ячейки с/а называется степенью тетрагональности мартенсита. Оно лежит в пределах от 1 до 1,06 пропорционально содержанию углерода в решетке мартенсита

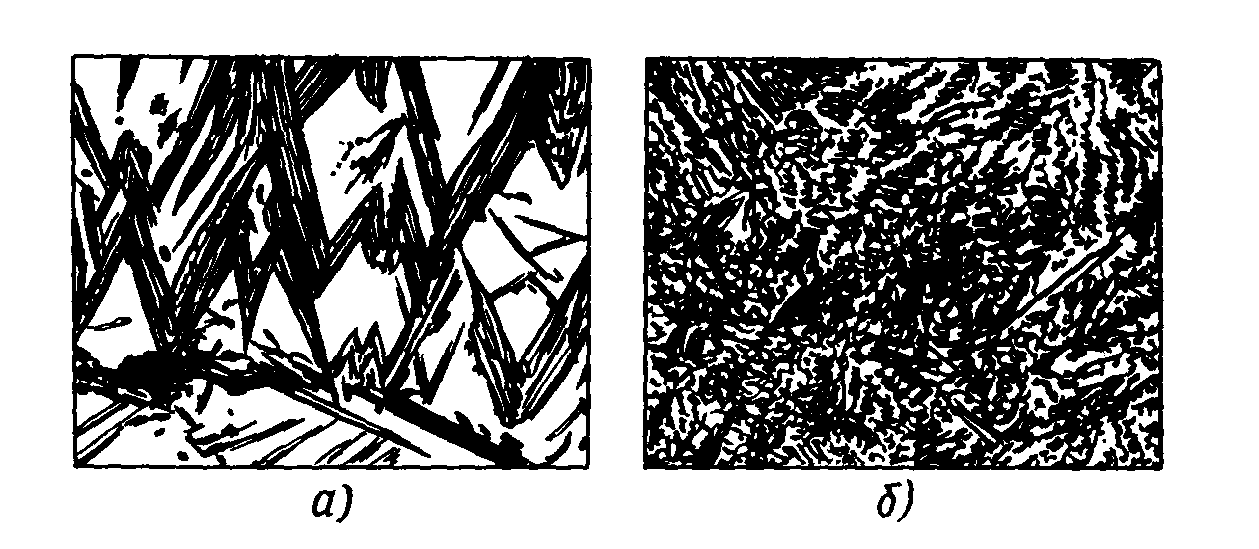

Кристаллы мартенсита в пространстве представляют собой пластины, сужающиеся к краям, и поэтому на фотографии, снятой с плоскости шлифа, кажутся игольчатыми (рис. 7.7). Мелкоигольчатый мартенсит обладает более высоким комплексом механических свойств, чем крупноигольчатый.

Рис. 7.7 Микроструктура мартенсита: а) крупноигольчатая, б) мелкоигольчатая

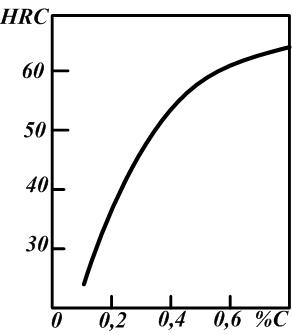

Мартенсит обладает высокой твердость и прочностью (см. табл. 7.1). Это является следствием того, что в решетке, искаженной избыточным углеродом, затруднено движение дислокаций. По этой же причине мартенсит обладает пониженной пластичностью. Чем больше концентрация углерода в мартенсите, тем выше его твердость, как показано на рис. 7.8.

Рис. 7.8 Влияние содержания углерода на твердость мартенсита

Мартенсит обладает б'ольшим удельным объемом, чем аустенит и перлит, поэтому мартенситное превращение сопровождается возникновением больших напряжений, подобных тем, которые возникают при замерзании воды в замкнутом сосуде.

Из всего вышесказанного следует, что структуры и свойства стали в большой степени зависят от скорости охлаждения стали из аустенитного состояния. Эта зависимость обобщается с помощью диаграммы изотермического превращения аустенита

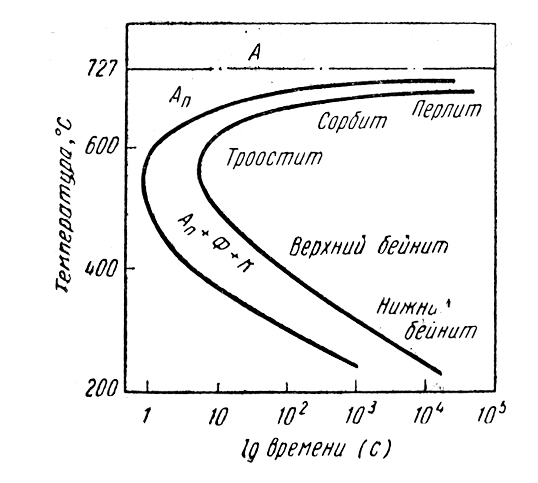

Рис. 7.9 Диаграмма изотермического превращения переохлажденного аустенита в эвтектоидной стали: А –устойчивый аустенит, Ап –переохлажденный аустенит, Ф- феррит, К -карбид

Изотермическое превращение – это превращение происходящее при постоянной температуре. Переохлажденный аустенит –это аустенит, существующий при температуре ниже 727°С (температура эвтектоидного превращения). При таких температурах аустенит неустойчив (подобно воде ниже 0°С) и может существовать только ограниченное время. Это время нелинейно зависит от температуры. На рис. 7.9 кривые линии (называемые С-кривыми) обозначают время начала (левая С-кривая) и конца распада переохлажденного аустенита при конкретной температуре. Так, при температуре около 700С это время весьма велико (порядка сотен секунд), а при температур около 600С распад аустенита начинается через 1 секунду. Надписи правее линии конца превращения аустенита обозначают, какие структуры возникают при той или иной температуре распада – чем ниже эта температура, тем мельче образующиеся кристаллы.

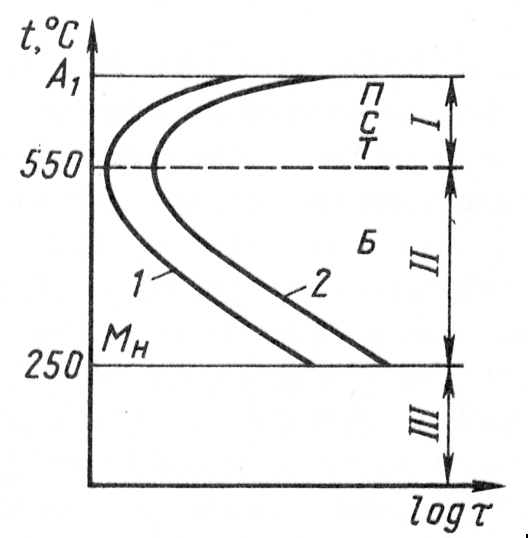

На диаграмме изотермического превращения (иногда ее называют С-диаграммой) выделяют три температурных зоны, которые соответствуют различным механизмам превращения переохлажденного аустенита, как показано на рис. 7.10.

Рис. 7.10. Температурные области различных типов превращений переохлажденного аустенита в эвтектоидной стали (схема): I -перлитное превращение, II - промежуточное (бейнитное) превращение, III - мартенситное превращение.

В температурной области I распад аустенита происходит диффузионным путем и приводит к образованию феррито-цементитной смеси (перлит, сорбит, или троостит – в зависимости от температуры распада). В области III происходит бездиффузионное превращение аустенита в мартенсит (линия Мн соответствует температуре начала мартенситного превращения. В температурной области II переохлажденный аустенит претерпевает распад по особому – бейнитному механизму, который имеет черты как перлитного, так и мартенситного превращения. В этом случае из аустенита сначала выделяется часть углерода с образованием цементита (это диффузионный процесс), а затем обедненный углеродом аустенит испытывает без диффузионное превращение в феррит, но при этом феррит оказывается пересыщен углеродом до содержания примерно 0,1% С.

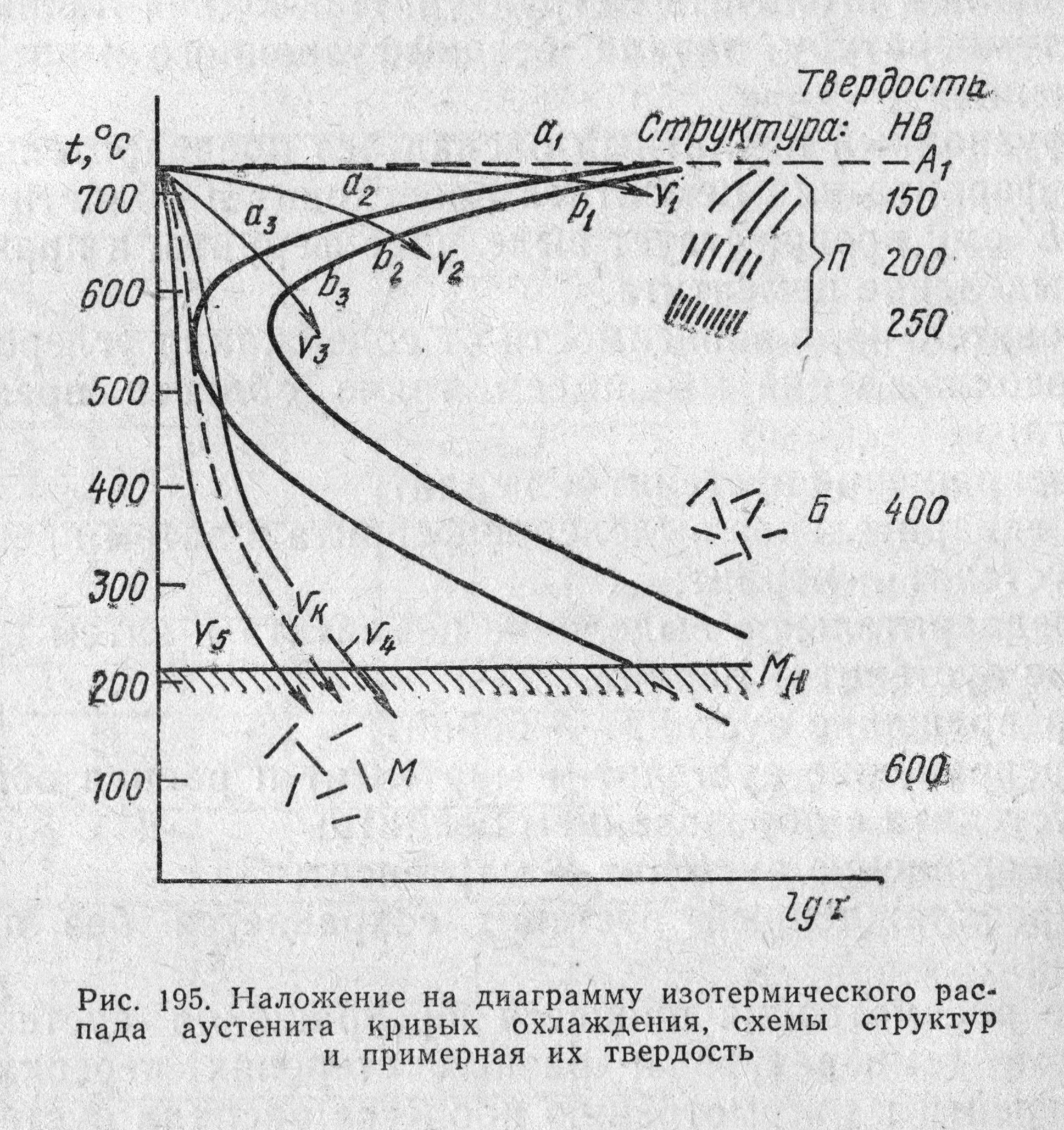

Как было сказано выше, степень переохлаждения аустенита зависит от скорости охлаждения, чем выше эта скорость, тем больше переохлаждение аустенита, т.е. его превращение начнется при более низкой температуре. Поэтому наложение кривых охлаждения на диаграмму изотермического превращения аустенита позволяет предсказывать, какие структуры возникнут в стали при том или ином темпе ее охлаждения. Такое наложение представлено на рис. 7.11. Кривая V1 соответствует наиболее медленному охлаждению. При этом, как видно из рисунка, распад аустенита начинается при температуре около 700С (точка а1) и возникает пластинчатая структура с твердостью 150 НВ (1500 МПа). Кривая охлаждения V2 соответствует большей скорости, и распад аустенита (точка а2) начинается при температуре около 650С, возникает структура (сорбит) с меньшими по размеру пластинками и большей твердостью (200 НВ). V3 Аналогично, кривая охлаждения V3 приводит к структуре троостита (250НВ)

Рис. 7.11. Наложение на диаграмму изотермического распада аустенита кривых охлаждения, схемы возникающих структур и примерная их твердость

При наиболее быстром охлаждении (V5) распада аустенита не происходит (С-кривая не пересекается), и при температуре около 200С (Мн) образуется мартенсит.

На рис. 7.11. обозначена так же критическая скорость охлаждения Vк, о которой говорилось ранее. Кривая охлаждения, соответствующая критической скорости, проходит касательно к кривой начала распада переохлажденного аустенита. Отсюда следует, что критическая скорость - это минимальная скорость охлаждения при закалке, при которой еще образуется структура чистого мартенсита. При скорости меньшей критической (V4) в структуре стали появляются продукты диффузионного распада аустенита (троостит, сорбит).

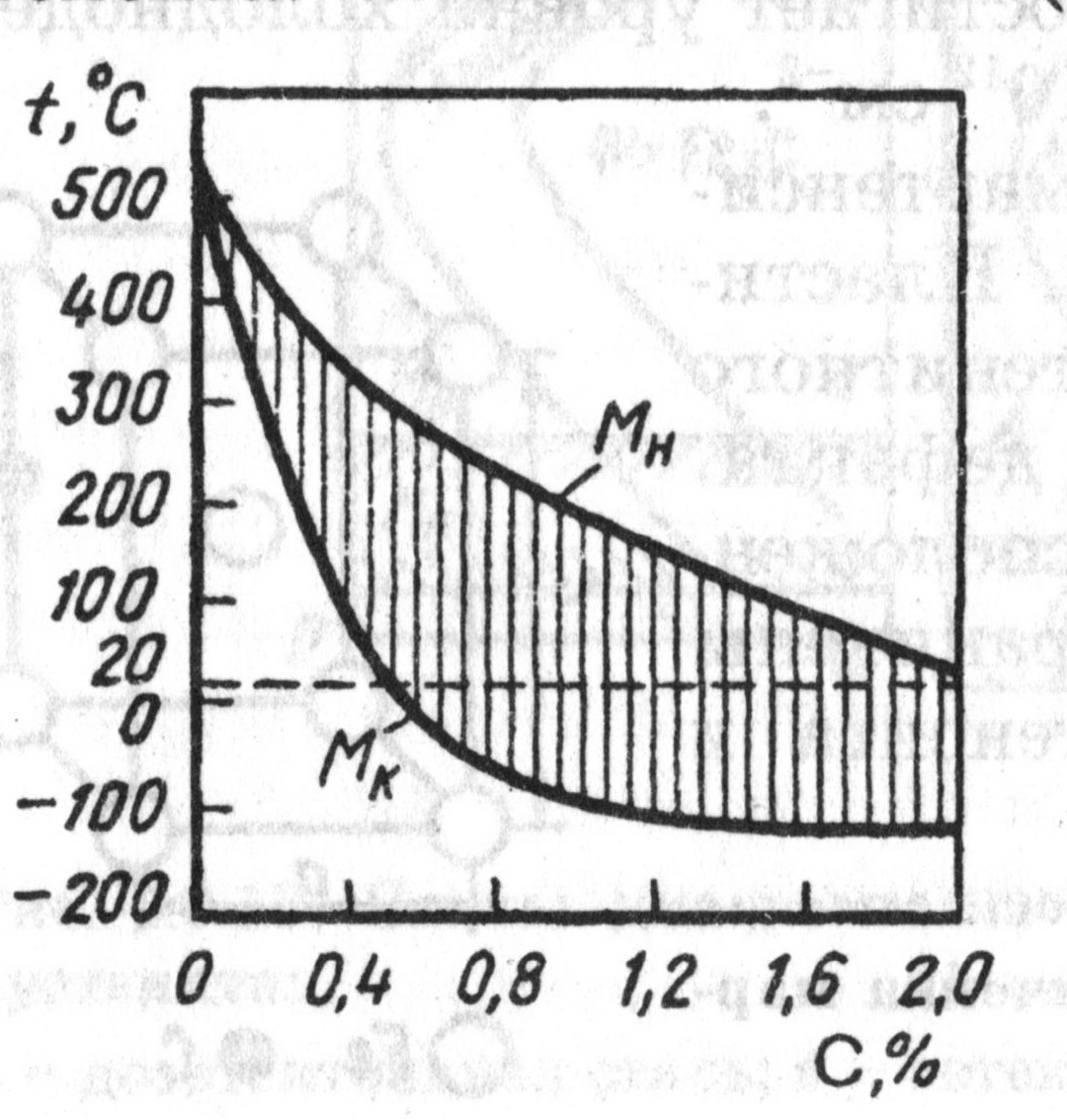

Мартенситное превращение начинается при температуре Мн и заканчивается при температуре Мк. Значения этих температур, зависят от содержания углерода в стали, как показано на рис. 7.12.

Рис. 7.12. Влияние углерода на температуры начала и конца мартенситного превращения

Из рисунка видно, что температура Мк может находиться ниже комнатной температуры. В этом случае, при охлаждении до комнатных температур мартенситное превращение не заканчивается полностью, то есть часть аустенита не претерпевает превращения в мартенсит и остается в структуре стали в виде включений остаточного аустенита. Этот остаточный аустенит практически всегда присутствует в закаленной стали и оказывает большое влияние на ее свойства

Превращение М-П (мартенсит – перлит). Мартенсит, как уже отмечалось выше, является пересыщенным твердым раствором углерода в α-решетке железа и, как всякий пересыщенный раствор, термодинамически неустойчив. Мартенсит начинает распадаться практически с момента своего образования, но этот процесс при комнатной температуре идет очень медленно. Ученые подсчитали, что период полураспада мартенсита в этом случае составляет величину порядка тысячи лет. При нагревании процесс распада значительно ускоряется. Основное содержание этого процесса – выход избыточного углерода из решетки α- железа, в результате чего в конечном итоге образуется феррито- цементитная смесь перлитного типа. Однако, в зависимости от температуры нагрева, выделяют несколько стадий этого процесса

При нагреве закаленной стали до температур 170- 200°С большая часть углерода уходит из решетки мартенсита (остается около 0,3%С) и образуются мельчайшие зародыши карбидов. Получившаяся структура называется мартенситом отпуска или кубическим мартенситом (так как кристаллическая решетка мартенсита утрачивает тетрагональность и становится кубической). При этом сохраняется высокая твердость стали, характерная для мартенсита, но снижаются внутренние напряжения, возникающие при быстром охлаждении. Это уменьшает хрупкость мартенсита.

При дальнейшем повышении температуры до 300 – 400°С происходит окончательный распад мартенсита - он перестает существовать как фаза и образуется очень мелкая феррито-цементитная смесь, называемая трооститом отпуска. При этом твердость стали несколько снижается, но повышается упругость.

При повышении температуры до 550 – 600°С, происходит коагуляция (укрупнение за счет слияния) частиц цементита и они приобретают округлую форму. Частицы феррита так же сливаются и образуют единую матрицу. Возникающая структура называется сорбитом отпуска. Параллельно этим фазовым и структурным превращениям идет очень важный процесс уменьшения внутренних напряжений, вызванных мартенситным превращением.