- •Отчет по преддипломной практике Тема дипломного проекта: Изучение свойств ферросиликохрома

- •С о д е р ж а н и е

- •1.1 Мировое производство хромистых сплавов

- •1.2 Производство феррохрома в Казахстане

- •1.3 Основные направления развития ферросплавного производства

- •3.3 Технология выплавки ферросиликохрома двухстадийным методом

- •4. Основные понятия термического анализа

- •4.1 Термогравиметрия (тг) или термогравиметрический анализ

- •4.3 Дифференциальный термический анализ (дта)

- •4.4 Дифференциальная сканирующая калориметрия (дск)

- •4.5 Области применения дта и дск

- •5 Исходные материалы

- •6 Результаты и их обсуждение

- •6.1 Результаты термического анализа

1.3 Основные направления развития ферросплавного производства

По объему, качеству и сортаменту выпускаемых ферросплавов промышленность Казахстана находится на уровне технически развитых стран, но при этом отстает от них по удельному расходу электроэнергии/ извлечению ведущих элементов, уровню экологической чистоты основным параметрам плавильных агрегатов. Извлечение хрома при выплавке углеродистого феррохрома и силикохрома равно 85 и 78%, 94 и 88% соответственно. Это связано с низкой подготовкой сырья, фракционированием, сушкой, окусковыванием, подогревом перед плавкой, а также утилизацией тепла и отходящего газа.

По конструкционному исполнению электропечи СНГ, в том числе и в Казахстане, также уступают зарубежным: недостаточно автоматизированы и с большим сроком эксплуатации (от 20 до 53 лет).

Многие предприятия в Казахстане работают рентабельно благодаря низким экологическим требованиям к их выбросам. Особенно вредными в ферросплавном производстве являются двухвалентный марганец и шестивалентный хром, отнесенные ко второму классу опасности.

Производство малотоннажных сплавов и лигатур для черной металлургии в Казахстане ранее фактически не существовало, и только в 1998 г. начато производство комплексного сплава ферросиликоалюминия из угле-отходов на заводе ФСА в г. Экибастузе. В настоящий момент на этом заводе действуют две печи и устанавливается третья печь. Объем производства 2,5 тыс. т сплава в год.

Организация и развитие наиболее реального и экономически оправданного в условиях Казахстана производства новых сплавов возможны на основе кремния, алюминия, бария, хрома, титана, вольфрама и молибдена, месторождения руд которых по запасам и качеству не уступают крупным месторождениям мира.

Кроме повышения ТЭП процессов новые направления в производстве ферросплавов диктуются все большим ужесточением требований потребителей к качеству сплава по очистке от вредных и попутных примесей. В связи с этим большое распространение при выплавке металлического хрома, марганца, кремния, лигатур и модификаторов получали способы внепечной обработки сплава, ранее широко применяемые при обработке качественных марок стали. Особо чистые металлы в небольших количествах выплавляют в электронно-лучевых печах (ЭЛП). Что примечательно, внепечная обработка ферросплавов все больше применяется и при выплавке массовых, крупнотоннажных ферросплавов.

На требования потребителя ориентируются и методы плавки сплавов, особенно высокоактивных комплексных сплавов и модификаторов с РЗМ и ЩЗМ, такие, как закатывание их в проволоку, поставки в порошкообразном виде для вдувания в сталь. Производители ферросплавов Казахстана проводят активную работу по всем перечисленным аспектам. Планируются мероприятия по расширению сырьевой базы, сортимента выпускаемой продукции, повышение ТЭП и качества ферросплавов, перевооружение обогатительных и ферросплавных мощностей, маркетинговые исследования рынков сбыта. В связи с часто меняющейся конъюнктурой на рынках сбыта остро стоит вопрос обеспечения мобильности плавильных агрегатов — крайне необходимы разработки эффективных технологических мероприятий, позволяющих на имеющиеся печах производить широкий спектр ферросплавов.

Основные проблемы производства ферросплавов в Казахстане:

организация рационального использования сырьевых ресурсов с разработкой различных схем добычи и обогащения руд разных месторождений с получением концентратов товарных и целевого назначения;

разработка способов окускования и предплавочной подготовки шихтовых материалов;

технологический поиск более дешевых углеродистых восстановителей, альтернативных коксу;

разработка эффективных технологий выплавки широкого сортимента ферросплавов, лигатур, модификаторов и флюсов из регионального сырья;

обострение решения проблемы получения качественных по включениям ферросплавов большой группы (ферросилиция, ферромарганца, феррохрома), соответствующих международным стандартам; отсутствие внепечных способов обработки сплавов; отставание (несоответствие современным требованиям) уровня технико-экономических показателей производства;

низкий уровень механизации и автоматизации процессов; техническая отсталость и необходимость модернизации плавильных агрегатов для увеличения ТЭП процессов и ограничения вредного техногенного влияния на окружающую среду, нерешенность проблем утилизации отходов производства.

В ферросплавном производстве основной упор необходимо сделать па увеличение выпуска конкурентоспособных на мировом рынке ферросплавов, ферромарганца и кремнистых ферросплавов с дальнейшим созданием производств по выпуску высококачественных легированных сталей различного сортимента. Наличие в Казахстане разнообразных и крупных по запасам месторождений минерального сырья служит реальной базой для производства сплавов и лигатур, развития энергетических и производственных мощностей для его переработки и научно-технологического потенциала в области металлургии стали и сплавов.

Решение перечисленных проблем позволит вывести предприятия ферросплавного и сталеплавильного переделов на качественно новый уровень — производство наукоемкой продукции, спрос на которую с сокращением мировых запасов и ростом доли выпускаемых сложнолегированных и качественных сталей будет возрастать. В свою очередь, наличие собственного производства легирующих и модифицирующих сплавов и лигатур облегчит организацию новых сталеплавильных предприятий для выпуска конкурентоспособных марок сталей и изделий из нее, имеющих большую добавленную стоимость.

Наряду с этим предстоит решить проблемы по улучшению охраны окружающей среды, такие, как:

внедрение новых эффективных процессов пылеулавливания;

вопросы очистки отходящих газов и шламов;

нейтрализация вредных веществ и их утилизация.

Феррохром

Феррохром представляет собой сплав железа с хромом, в промышленных масштабах производится с конца 60-х годов 19 века.

Он содержит в качестве примесей углерод, кремний, серу, фосфор и азот.

Различают низкоуглеродистый, среднеуглеродистый, высокоуглеродистый и азотированный феррохром.

Выплавляют феррохром из хромовых руд с содержанием Cr2O3 до 55% в виде хромшпинелидов R´O·R´´2O3, где R´- Fe2+; R´´ - Cr3+, Al3+, Fe3+.

Богатые хромовые руды используют на выплавку феррохрома без обогащения, применяя только дробильно-сортировочные операции. Бедные хромовые руды подвергают обогащению с получением высокохромистых концентратов. Поскольку хром с железом образует ряд твердых растворов, а с углеродом – прочные карбиды, состав феррохрома в значительной степени определяется способом выплавки.

Высокоуглеродистый феррохром (4,0 – 10% С) получают восстановлением хромовых руд углеродом в мощных закрытых и открытых электрических печах. Процесс непрерывный с периодическим выпуском металла и шлака.

Среднеуглеродистый феррохром (0,5 – 4% С) производят силикотермическим процессом или рафинированием высокоуглеродистого феррохрома в кислородных и (или) газокислородных конвертерах.

Низкоуглеродистый феррохром (≤0,5% С) получают силикотермическим процессом в открытых дуговых печах небольшой мощности или смешением жидкого силикохрома и рудноизвесткового расплава вне печи ( в ковшах). Сплав с содержанием углерода ≤ 0,03% получают также рафинированием в вакууме измельченного и окисленного высокоуглеродистого феррохрома, а также обезуглероживанием в вакууме кусков низкоуглеродистого феррохрома (0,06-0,1% С).

Азотированный феррохром (1,0 – 10% N) получают нагревом измельченного низко- или среднеуглеродистого феррохрома в среде азота или аммиака при ~ 1000° С.

Феррохром используют при производстве легированных сталей и специальных сплавов. В среднем, расход феррохрома на производство стали составляет ~ 2,5 кг/т. хром, как легирующая добавка, способствует повышению твердости стали, ее прочности, повышает пределы текучести и упругости, теплостойкость, износостойкость, сопротивление коррозии.

Высокохромистые особо чистые стали или безжелезистые сплавы получают, добавляя технически чистый хром – металлический хром. Его получают внепечным алюминотермическим методом из технически чистого оксида хрома.

Для получения стандартного феррохрома ( содержащего ≥ 65% Cr) требуются руды с отношением (Cr : Fe) ≥ 2,8. Дефицит руд с таким отношением хрома к железу вынуждает производителей выпускать так называемый «чардж хром» (шихтовый хром), используемый большей частью в процессах прямого получения коррозионностойких хромистых сталей аргонокислородным (газокислородным) обезуглероживанием или вакуумными процессами, совмещенными с обезуглероживанием расплавов.

Помимо получения хромистых сталей «чардж хром» используется для производства среднеуглеродистого феррохрома конвекторным способом.

Низкоуглеродистый феррохром получают после предварительного их обезжелезнения селективным восстановлением железа или хлортрованием.

Все запасы хромовых руд Казахстана и вся добыча сосредоточены на северо-западе страны в Актюбинской области. Всего в Казахстане насчитывается более 160 хромистых месторождений, из которых около 20 имеют промышленное значение. Хроморудная база страны характеризуется высокой степенью концентрации и освоения.

ПРОИЗВОДСТВО ФЕРРОСИЛИКОХРОМА

Рисунок – 1 Ферросиликохром ГОСТ 11861-91

3.1 Состав и применение ферросиликохрома

Ферросиликохром – ферросплав хрома, железа и никеля. Ферросиликохром изготавливается в дробленном или гранулированном виде. Дробленный ферросиликохром изготавливается с массой куска не более 20 кг или по классам крупности размером куска до 315 мм.

Ферросиликохром применяется для легирования и раскисления стали и сплавов, модифицирования чугуна, а также для использования в качестве восстановителя при выплавке феррохром.

В обозначении марок ферросиликрхрома буквы означают: Ф – железо, Х – хром, С – кремний, Р – фосфор. Основные марки ферросиликохрома: ФХС20, ФХС Р, ФХС 33, ФХС 33Р, ФХС 40, ФХС 40Р, ФХС 48, ФХС 48Р. По требованию потребителя ферросиликохром изготавливают с содержанием углерода: для марки ФХС20 не более 2,5 %, для марки ФХС 40 не более 0,05 и 0,1 %, для марки ФХС48 - не более 0,04 %. По требованию потребителя ферросиликохром. По требованию потребителя ферросиликохром марок ФХС 48, ФХС 48Р, изготавливают с массовой долей серы, не более 0,005 %.

Применяется в основном в качестве восстановителя при получении низкоуглеродистого феррохрома силикотермическим способом, а также в качестве раскислителя и легирующей присадки при выплавке нержавеющей стали и некоторых марок низколегированных хромистых сталей. Ферросиликохром позволяет сократить расход дорогостоящего низкоуглеродистого феррохрома. Может использоваться ферросиликохром и при модифицировании чугуна. Ферросиликохром поставляют в кусках или в виде дробленных и просеянных частиц.

Ферросиликохром представляет сплав многокомпонентной системы Fe-Cr- Si-C-P-S. Входящие в этот сплав компоненты можно условно разделить на три группы. К первой относятся Fe, Сг, содержание которых в сплаве определяется составом шихтовых материалов и может регулироваться изменением массы и составом задаваемых в плавку материалов.

Ко второй группе относятся Р и S. Поведение этих примесных элементов имеет принципиальное различие. Фосфор практически полностью переходит из шихтовых материалов в сплав, что обусловливает строгую регламентацию его содержания в шихтовых материалах (хромовой руде, передельном феррохроме, кварците, углеродистых восстановителях). В отличие от фосфора сера практически полностью удаляется с колошниковым газом в виде летучих сульфидов кремния SiS и SiS2. Кремний ферросиликохрома существенно повышает активность серы в сплаве, благодаря чему создаются условия для более полного перехода серы в газовую фазу в виде сульфидов кремния.

Элементы третьей группы - Si и С находятся в функциональной связи: чем выше содержание кремния в ферросиликохроме, тем меньше концентрация углерода.

В соответствии с действующими нормативными документами в странах СНГ (России, Казахстане) производят товарный и передельный ферросиликохром. Товарный ферросиликохром применяют для раскисления и легирования стали хромом и кремнием при выплавке нержавеющей стали, а также некоторых марок малолегированных хромистых и хромокремнистых сталей. Применение этого сплава позволяет сократить расход дорогостоящего низкоуглеродистого феррохрома. Передельный сплав используется в качестве восстановителя при получении низко- и среднеуглеродистого феррохрома силикотермическим методом. Согласно установившейся практике, при получении различных марок рафинированного феррохрома необходимо применять ферросиликохром определенных составов.

В соответствии с техническими условиями, действующими на ферросплавных заводах, ферросиликохром выпускается двух марок: «богатый», содержащий 37-55% Si, и «бедный», содержащий 16-37% Si. Химический состав ферросиликохрома этих марок представлен в таблице 1 и 2

Таблица 1 - Химический состав ферросиликохрома ГОСТ 11861-91

|

|

|

Массовая доля, % | ||||

|

Si |

Сг |

С |

Р |

S | ||

|

не менее |

не более | |||||

|

|

ФХС20 |

16-23 |

48 |

4,5 |

0,04 |

0,02 |

|

|

ФХСЗЗ |

30-37 |

40 |

0,9 |

0,03 |

0,02 |

|

|

ФХС40 |

37-45 |

35 |

0,2 |

0,03 |

0,02 |

|

|

ФХС48 |

выше 45 |

28 |

0,1 |

0,03 |

0,02 |

|

|

|

|

|

|

|

|

Таблица.2 - Химический состав ферросиликохрома ГОСТ 11861-91

|

Марка |

Si |

Cr |

С |

Р |

S |

|

не менее |

не более | ||||

|

FeCrSil5 |

10,0-18,0 |

55,0 |

6,0 |

0,050 |

0,030 |

|

FeCrSi22 |

20,0-25,0 |

55,0 |

4,5 |

0,030 |

0,030 |

|

FeCrSi23 |

18,0-28,0 |

45,0 |

3,5 |

0,050 |

0,030 |

|

FeCrSi26 |

24,0-28,0 |

45,0 |

1,5 |

0,030 |

0,030 |

|

FeCrSi33 |

28,0-38,0 |

43,0 |

1,0 |

0,050 |

0,030 |

|

FeCrSi40 |

35,0-40,0 |

35,0 |

0,2 |

0,030 |

0,030 |

|

FeCrSi45 |

40,0-45,0 |

28,0 |

0,1 |

0,030 |

0,030 |

|

FeCrSi50 |

45,0-60,0 |

20,0 |

0,1 |

0,030 |

0,030 |

|

FeCrSi50LC |

45,0-60,0 |

20,0 |

0,05 |

0,030 |

0,030 |

|

FeCrSi55 |

50,0-55,0 |

28,0 |

0,03 |

0,030 |

0,030 |

|

FeCrSi48 |

42,0-55,0 |

35,0 |

0,05 |

0,030 |

0,010 |

|

FeCrSi48LP |

42,0-55,0 |

35,0 |

0,05 |

0,020 |

0,010 |

3.2 Физико-химические основы процесса получения ферросиликохрома

Хром и кремний могут образовывать ряд соединений: Cr3Si, Cr3Si2, CrSi, CrSi2. При углевосстановительном процессе получения ферросиликохрома содержание в сплаве углерода в значительной степени определяется содержанием в нем кремния.

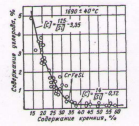

Вопросами количественных зависимостей между содержанием углерода и кремния в силикохроме занимались многие исследователи. Указанная зависимость обусловлена тем, что кремний обладает большим сродством к хрому, чем углерод, и поэтому повышение концентрации кремния в сплаве обеспечивает снижение содержания в нем углерода. Аналогичные результаты были получены X. Н. Кадарметовым при статистической обработке 3270 плавок силикохрома; результаты его исследований представлены на рисунке 2

Рисунок

2 - Зависимость между содержанием кремния

и углерода в ферросиликохроме

Бесшлаковый процесс. В настоящее время существуют два метода получения силикохрома: двухстадийный (бесшлаковый) и одностадийный (шлаковый). По первому методу силикохром получают путем восстановления кварцита углеродом коксика в присутствии передельного феррохрома. В основе процесса лежит реакция разрушения карбидов хрома и железа, содержащихся, в передельном феррохроме, восстановленным кремнием, т.е. процесс получения силикохрома можно представить в виде следующих реакций:

Состав и применение ферросиликохрома 2

Физико-химические основы процесса получения ферросиликохрома 2

Технология выплавки ферросиликохрома двухстадийным методом 2

Технология выплавки ферросиликохрома двухстадийным методом 2

3.1 Состав и применение ферросиликохрома 11

3.2 Физико-химические основы процесса получения ферросиликохрома 13

3.3 Технология выплавки ферросиликохрома двухстадийным методом 16

3.3.1 Печи для производства ферросиликохрома 16

3.3.2 Электрический режим выплавки ферросиликохрома 16

При шлаковом методе получения силикохрома в качестве шихтовых материалов используют хромовую руду, кварцит и восстановитель - коксик. Так как хромовая руда содержит значительное количество трудновосстановимых оксидов (А1203, MgO, СаО), то в процессе плавки образуются тугоплавкие и вязкие шлаки. Поэтому механизм формирования металлической фазы в шлаковом процессе сложнее, чем в бесшлаковом. Часть задаваемого кремнезема расходуется на формирование шлакового расплава, свойства которого имеют одно из решающих значений для получения сплава с пониженным содержанием углерода. Как отмечалось выше, восстановление Si02 и хромита протекает через образование карбида SiC и углеродистой фазы (карбидного расплава). Полагают, что формирующийся в процессе шлак должен обладать свойствами, обеспечивающими более низкое содержание углерода в жидком ферросиликохроме.

Как показали опытные компании выплавки ферросиликохрома одностадийным способом, шлаки с течением времени загромождают горн печи и затрудняют нормальный ход процесса. Для предотвращения накопления шлаков необходимо прибегать к перегреву горна печи, что ведет к заметному перерасходу восстановителя, высокому улету восстановленного кремния и ухудшению извлечения хрома, а также обусловливает быстрое разрушение футеровки печи. Основная причина, вызывающая указанные ненормальности, связана с переходом заметных количеств оксида хрома в шлак, в результате чего повышается его температура плавления и вязкость. При соответствующем составе (определенное соотношение глинозема и оксида магния) шлака, а также достаточном нагреве его благодаря высокой удельной мощности печи вязкость шлака такова, что он легко выходит из печи. Температура плавления шлака должна быть по возможности выше температуры начала восстановления кремнезема. Процесс плавки необходимо вести таким образом, чтобы до зоны высоких температур оксид хрома успел полностью восстановиться. Если оксид хрома все же попадает в эту зону, то восстановленный кремний или монооксид кремния взаимодействует с Сг203 и образуется кремнезем, который, переходя в шлак, делает его чрезмерно кислым и вязким.

Среди главных свойств шлака отмечают сравнительно низкую вязкость, определенное электрическое сопротивление и температуру плавления.

Я.С. Щедровицкий, обобщивший данные разных исследований и результаты промышленного опыта освоения выплавки ферросиликохрома, отмечает, что технологических свойств шлака можно достичь и при Mg0:Al203=l без применения разжижающих добавок (боксита, плавикового шпата).

Преимущество шлакового процесса перед бесшлаковым способом получения силикохрома заключается в том, что он состоит из одного передела, в то время как бесшлаковый - из двух (выплавка передельного феррохрома и выплавка силикохрома). Кроме того, содержание углерода в силикохроме, выплавленном шлаковым методом, всегда ниже, чем в сплаве, полученном бесшлаковым способом. Однако шлаковый метод получения силикохрома требует оптимального шлакового режима, что затрудняет ведение процесса плавки в производственных условиях, так как химический состав хромовой руды не является постоянным. Поэтому, как будет показано ниже, вопрос о производстве ферросиликохрома одностадийным методом из отечественных хромовых руд ограничился опытными компаниями.