4. Гидравлический расчет

Сопротивления в трубах рассчитывается по формуле [2] стр.13:

Δр=(λl/dэ+Σξ)w2ρ/2

где

λ – коэффициент трения; l и dэ –

соответственно длина и эквивалентный

диаметр трубопровода, Σξ – сумма

коэффициентов местных сопротивлений;w

– скорость переносимого агента; ρ –

плотность.

где

λ – коэффициент трения; l и dэ –

соответственно длина и эквивалентный

диаметр трубопровода, Σξ – сумма

коэффициентов местных сопротивлений;w

– скорость переносимого агента; ρ –

плотность.

а) В трубном пространстве.

Скорость в трубах: wт=0,045 м/с

Высота выступов шероховатостей Δ = 0,0002 м.

Относительная шероховатость труб: e= Δ/dв= 0,0002/0,021=0,0095

Критерий Рельнойдса Re=1 629

Так как течение происходит в ламинарном Re<2 300 коэффициент трения рассчитывается по формуле [2] стр.12:

λ=А/Re

где А – коэффициент зависящий от сечения трубопровода, для круглого сечения 64.

λ=64/1 629=0,039

Вид сопротивления ξ Σξ

Входная или выходная камера 1,5 1,5×2=3

Вход в трубы и выход из них 1 2×1=2

Поворот на 180° из одной секции в другую 1 1×1=1

Гидравлическое сопротивление равно:

Δр=(λl/dэ+Σξ)(wт2ρ/2)=(0,039×2/0,021+6) × (806×0,0452/2)=8 Па

Т.к. это потери только в одной трубе, то ля всех труб равно:

Δробщ=8×111=888 Па

б) в межтрубном пространстве

Скорость в межтрубном пространстве:

wм=4G/(Sм×ρ)=4×0,158((3,14×0,42 – 111×3,14×0,0252) ×0,997)=2,2 м/с

Высота выступов шероховатостей Δ = 0,0002 м.

Относительная

шероховатость труб:

Относительная

шероховатость труб:

e= Δ/dв= 0,0002/0,325=0,00126

Критерий Рельнойдса:

![]() =4 860

=4 860

Для зоны гладкого трения 2 300<Re<10/e коэффициент трения рассчитывается по формуле [2] стр.13:

λ=0,316/Re0,25

λ=0,316×4 8600,25=0,038

Вид сопротивления ξ Σξ

Входная или выходная камера 1,5 1,5×2=3

Поворот на 180° из одной секции в другую 1 1×8=8

Гидравлическое сопротивление равно:

Δр=(λl/dэ+Σξ)(wт2ρ/2)=(0,038×2/0,45+11) × (0,997×2,22/2)= 29 Па

Общие гидравлические потери в аппарате равно:

Δро= Δр+ Δробщ=888+29= 907 Па

5. Конструктивный расчёт

Условный

диаметр штуцера дл я

подачи [3] стр.14:

я

подачи [3] стр.14:

![]()

- Для входа смеси, скорость подачи смеси примем 1,5 м/с [2]стр. 16:

![]() =0,038

=0,038

Примем стандартных два штуцера с условным диаметром: d1=40 мм

- Для греющего пара. Скорость подачи 20 м/с стр. 16 [2]

![]() =0,100

м

=0,100

м

Стандартный условный диаметр штуцера: d3=100 мм

Минимальный шаг трубной решётки: t=1,3dвн=1,3×0,025=0,032 мм

Высота трубной решётки: h>1,125dвн+0,005+2×0,001=30 мм

Выбираем теплообменник в соответствии с ГОСТ 15122 – 79 с требуемой поверхностью ближе к номинальной поверхности F= 17 м2 , характеристики представлены ниже:

длина труб [2] стр. 51, L м 2

диаметр кожуха [2] стр. 51, D мм 400

диаметр труб [2] стр. 51, d мм 25×2

общее число труб [2] стр. 51, шт. 111

число ходов [2] стр. 51 1

масса аппарата [2] стр. 56, кг 780

Число сегментных перегородок [2] стр. 56, шт 6

Диаметр штуцера для смеси мм 40

Диаметр штуцера для пара, мм 100

Число труб по вертикале [3] стр.215, штук 11

Шаг трубы, мм 32

Высота трубной решётки, мм 32

6. Механический расчет

Расчёт толщины обечайки. Рабочее давление в аппарате Ру=6 атм.=0,6 МПа.

Проницаемость среды: П=0,1 мм/м [5] стр. 76. Прибавка к расчётной толщине стенки для компенсации коррозии [5] стр. 76: ск=1 мм

Диаметр теплообменника: Dв = D=600 мм

Коэффициент прочности продольных сварных швов [5] стр. 76: φ=0,95 Материал XI8Н10Т η=1

Допускаемое напряжение на растяжение [5] стр. 76: σн.д=138 МН/м

Действительное напряжение [5] стр. 76:

![]() =138

МПа

=138

МПа

Значение толщины обечайки [5] стр. 76:

![]()

s’=0,400×0,6/(2×138×0,95)=0,0009 м

s =s'+ск+coкp= 0,9+1+ coкp =4 мм

Исполнительную толщину стенки принимаем 0,004 м.

Расчёт толщины днища. Коэффициент учитывающий ослабление днища [5] стр. 77:

Ф0=(1 – 0,08)/1=0,9

Расчетная толщина стенки днища [5] стр. 77:

![]()

δ’=0,400×0,6/(2×138×0,95)=0,0009 м

δ=0,9+1+ coкp =4 мм

Принимаем исполнительную толщину днища 0,004 м.

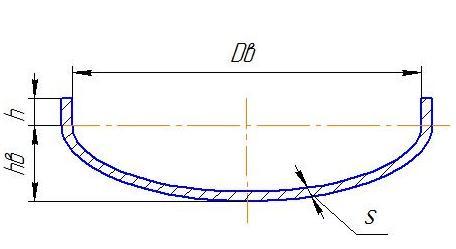

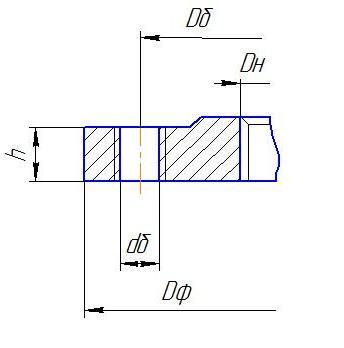

Выбираем два эллиптических отбортованных стальных днища с внутренним базовыми размерами по ГОСТ 6533-68 [5] стр. 444 (рис. 2).

D=400 мм, hв=100 мм, h=25 мм, s=4 мм, m=5,5 кг

Рисунок 2 – Днище эллиптическое отбортованное ГОСТ 6533-68

Примем согласно ГОСТ 1255 – 67 плоский фланец из стали марки 12Х18Н9Т (рис. 3), материал болтов - сталь 35, прокладка согласно ГОСТ 15180-86.

Рисунок 3 – Плоский фланец ГОСТ 1255 – 67

Расчёт фланцевого соединения заключается в определении диаметра болтов, их количества и размеров элементов фланце.

Основной исходной величиной при расчёте болтов является расчётное растягивающее усилие в них. При рабочих условиях расчётное растяжение усилие в обечайках определяют по формуле [5] стр.78:

Рб=πDп2/4×Р+Рп

где

Рп

– расчётная

сила осевого сжатия уплотняющих

поверхностей в рабочих условиях,

необходимая для обеспечения герметичности,

МПа ,/4/ стр.78.

где

Рп

– расчётная

сила осевого сжатия уплотняющих

поверхностей в рабочих условиях,

необходимая для обеспечения герметичности,

МПа ,/4/ стр.78.

Рп= πDпвКР

где

К

– коэффициент, зависящий от материала

и конструкции прокладки, выбираем

прокладку для паранита для которой

К=2,5;

в

–

ширина прокладки,

0,04 м.

где

К

– коэффициент, зависящий от материала

и конструкции прокладки, выбираем

прокладку для паранита для которой

К=2,5;

в

–

ширина прокладки,

0,04 м.

Рп= 3,14×0,4×0,04×2,5×0,6= 0,08 МПа

Рб=3,14×0,42/4×0,6+0,08=0,16 МПа

Диаметр болтовой окружности приближёно определяется по формуле [5] стр.78:

Dб=(1,1 – 1,2)*Dв0,933

Dб=1,1×0,40,933= 0,466 м

Катет сварного шва: Кш=δ=470 мм

Наружный диаметр обечайки:

Dн=D+2δ=0,400+2×0,004=0,408 м

Наружный диаметр сварного шва на фланце:

Dг= Dн+2 Кш= 0,408+2×0,006=0,420 м

Расчётный диаметр болтов определяют по формуле [5]стр.78:

dб=( Dб – Dг)/2 – 0,006 (13)

dб=(0,470 – 0,420)/2 – 0,006=0,019 м

Стандартный диаметр болтов 20 мм.

Площадь сечения выбранного болта по внутреннему диаметру резьбы: Fб=0,000314 м2

Наружный диаметр фланцев [5] стр.78:

D’ф= Dб+(1,8 – 2,5) dб (14)

D’ф = 0,470 +2,25×0,03=0,5375м

Выбираем наружный диаметр: Dф=0,540м

Нормативный параметр (выбираем конструктивно): е=0,034 м

Наружный диаметр прокладки: Dн.п. = Dб – е=0,470 – 0,034=0,436 м

Количество болтов [5] стр.78:

z=Pб/([σ] Fб)

z =0,16/138/0,000314 =3,7

Округляем

до числа крат ного

4

z=4

ного

4

z=4

Вспомогательная величина Ф равна [5] стр.78:

Ф=Р/σт×φ1

σт=240МН/м2, φ1=0,9 стр. 79 [5]

Ф=0,16/240×0,9=0,00047 м2

Высота фланца определяется по формуле:

h=√Ф

h=√0, 0,00047 =0,027м

Выбираем h=28 мм

Таблица 1 – Параметры фланца при Dв=600 мм

|

Ру,МПа |

Dв |

Dф |

Dб |

h |

dб |

z |

|

мм | ||||||

|

Рассчитанные значения | ||||||

|

0,6 |

400 |

540 |

470 |

28 |

20 |

4 |

|

Стандартные значения [5] стр.555 | ||||||

|

0,6 |

400 |

530 |

490 |

24 |

20 |

16 |

Для выбранных ранее штуцеров выбираем стандартные фланцы согласно ГОСТ 1255 – 67 [5] стр.550, представленные в таблице 2.

Таблица 2 – Параметры фланца

|

Ру,МПа |

Dв |

Dн |

Dф |

Dб |

D1 |

h |

dб |

z |

|

мм | ||||||||

|

0,6 |

40 |

45 |

130 |

100 |

80 |

10 |

12 |

4 |

|

0,6 |

100 |

108 |

205 |

170 |

148 |

15 |

16 |

4 |

Расчет опор.

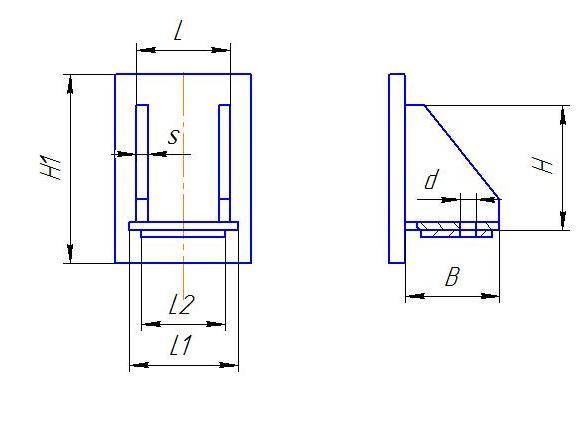

При подвеске аппаратов между перекрытиями или при установке их на специальные опорные конструкции применяют лапы (рис. 3).

Масса аппарата m=780 кг.

Вес аппарата: Ga=m×g= 780×9,81=7 652 Н

Рисунок 7 – Опора ОН 26 – 01 – 69 – 68

Примем число опор n=4. Тогда нагрузка на одну лапу будет G=Ga/n

G =0,077/4=0,0019 МН

Согласно ОН 26 – 01 – 69 – 68 [5] стр.573 примем опору согласно следующим размерам (таблица 3) тип I исполнение Б. Обозначение «Опора ОВ – I – Б – 800 ОН 26 – 01 – 69 – 68»

Таблица 3 – Основные размеры опоры согласно ОН 26 – 01 – 69 – 68

|

G, МН |

L |

L1 |

L2 |

В |

В1 |

H1 |

H |

s |

d |

|

мм | |||||||||

|

0,16 |

50 |

60 |

40 |

100 |

55 |

155 |

120 |

4 |

12 |

Так как лапа к корпусу аппарата будет приварена, то прочность сварных швов должна отвечать условию [5]:

G < 0,7×L×hш×τшс

где

τш.с

– допускаемое напряжение материала

шва на срез, 80 МПа;

где

τш.с

– допускаемое напряжение материала

шва на срез, 80 МПа;

hш – катет сварного шва, 0,008 м;

L – общая длина сварного шва, равная L=4(Н +s), м.

Общая длина сварного шва равна:

L=4×(0,120

+0,04)=0,28 м.

L=4×(0,120

+0,04)=0,28 м.

Проверим условие прочности:

0,16 МН < 0,7×0,28×0,008×80=1,26 МН

Данное условие выполняется.