мой вариант 3 лаба

.doc

Министерство образования и науки Российской Федерации

Елабужский филиал ГОУ ВПО «Казанский национальный исследовательский технический университет – КАИ им. А.Н. Туполева»

Кафедра экономики и менеджмента

Лабораторная работа № 3

по дисциплине «Организация производства на предприятиях машиностроения»

на тему:

Оперативное управление основным производством

Выполнила:

студентка 3 курса

группы 22303

Гат.

Проверил:

доцент Ахтямов З.В.

Елабуга – 2012

Оперативное управление основным производством

Тема: Расчет основных календарно-плановых нормативов при оперативном планировании в серийном производстве.

Вариант 4

Функциональная задача оперативного планирования в серийном производстве заключается в установлении основных календарно-плановых нормативов, позволяющих регламентировать движение деталей (изделий) в производстве, обеспечит безусловное выполнение плана при минимальных издержках на производство изделий.

К основным нормативам в оперативном планировании серийного производства относятся:

-

Размер партии деталей, n (шт.).

-

Периодичность повторения производства деталей или ритм серийного производства, R (дн.).

-

Длительность производственного цикла партии деталей Тц (дн.).

-

Время опережения запуска-выпуска деталей (изделий), Во (дн.).

-

Величина остатков незавершенного производства, Z (шт.).

Задача 1

Производственному участку механического цеха выдано задание по обработке детали А. Участок работает в две смены по 8 часов. Определить календарно-плановые нормативы: размер партий (n), периодичность запуска (R), длительность производственного цикла (Тц) и цикловой задел (Zц).

Необходимые данные представлены в таблице. При расчетах принять: продолжительность межоперационных перерывов tмо = 480 мин; коэффициент перевода времени в календарные дни Ккал = 1,4; календарные числа дней в квартале 90.

|

Исходные данные |

Обозначение |

Единица измерения |

Вариант 5 |

|

Квартальное задание по выпуску детали А |

N |

шт. |

1260 |

|

Штучное время на изготовление детали |

tшт |

мин |

44 |

|

Количество технических операций |

m |

един |

12 |

|

Подготовительно-закрепительное время |

tпз |

мин |

24 |

|

Минимальное штучное время на операцию |

tшт min |

мин |

2 |

|

Коэффициент на наладку потерь |

α |

|

0,1 |

|

Суточная потребность сборки |

Nсут |

мин |

14 |

Расчет размера партии деталей

Исходной нормой, определяющей в серийном производстве значение всех календарно-плановых норм, является размер партий деталей. Под размером партии понимается количество одинаковых предметов труда, единовременно запускаемых в производство и непрерывно обрабатываемых на рабочем месте с однократной затратой подготовительно-заключительного времени.

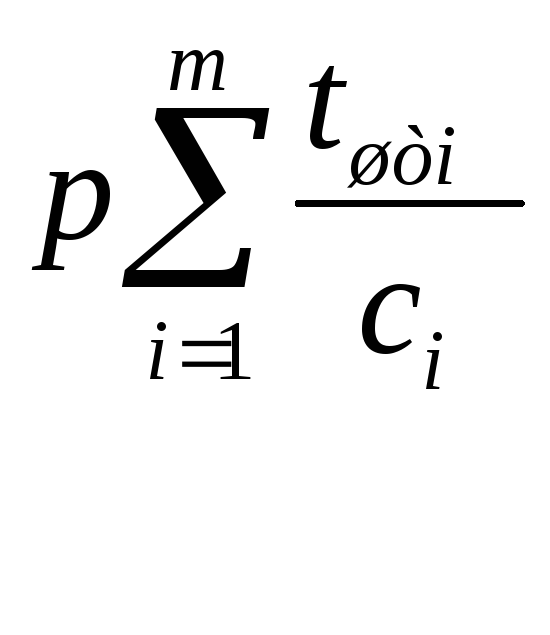

Размер партий деталей рассчитывается для той операции, для которой отношение tпз/tшт будет наибольшим по формуле:

![]()

![]()

Ритм (периодичность) запуска предметов в производство.

Величина партии деталей предопределяет периодичность процессов производства при данной программе и, таким образом, создает определенный ритм серийного производства (периодичность запуска предметов в производство).

Под периодом повторения производства или ритмом партии понимается отрезок времени между сроками запуска-выпуска двух смежных партий данной детали.

Ритм серийного производства определяется исходя из размера партии деталей соотношением:

![]() ,

,

где n – размер партии деталей, шт.;

N сут = N / T – штучная потребность деталей на сборке;

N- программа запуска (выпуска) деталей на сборке на планируемый период, шт;

![]()

|

Rн(мес) |

1/30 |

1/4 |

1/3 |

1/2 |

1 |

3 |

6 |

12 |

|

Rн (раб.дн) |

1 |

5 |

7 |

11 |

21 |

63 |

126 |

252 |

|

Rн (календ. дн.)

|

1 |

7 |

10 |

30 |

60 |

98 |

180 |

360 |

Так как R=8,63, то принимается третьмесячная периодичность.

Далее, по принятому значению Rпр и суточной потребности деталей на сборке Nсут определяют уточненное принятое значение размера партии деталей обеспечивающей кратность размера партий программе выпуска по формуле:

nпр = Rпр * Nсут

где Nсут – суточная потребность деталей на сборке, шт.;

nпр – принятое значение величины партии, шт.;

Rпр – принятое значение периодичности запуска ритма производства.

![]()

Расчет длительности производственных циклов.

Длительность производственного цикла определяется как сумма не перекрывающихся длительностей выполнения основных операций и продолжительности пролеживания изделия в рабочее и нерабочее время:

Тц = [Ттех + Тпер] * Ккал,

где Ттех – длительность технологического цикла, дн.;

Тпер – длительность перерывов, дн.;

Тпер = tмо (m – 1),

где Ккал – коэффициент перевода времени в календарные, Ккал = 1,4;

tмо – средняя продолжительность межоперационного перерыва, дн.;

m – число операций технологического процесса

![]()

где n – размер партии деталей;

tшт. – норма штучного времени на выполнение операции;

с – число рабочих мест на операции;

![]() ,

,

где n – размер партии деталей;

tшт – норма штучного времени на выполнение операции;

c- число рабочих мест на операции.

![]()

![]()

Расчет величины циклового задела

Цикловой задел - количество предметов труда, которое находится в производственном процессе в цехе на тот или иной момент времени. Средний размер циклового задела определяется:

Zц = Nсут * Тц,

где Nсут – среднесуточная потребность деталей, шт./дн;

Тц – длительность производственного цикла изготовления изделия в данном цехе, дн;

Zц = 14*16=224 шт.

Вывод: Проделав данную лабораторную работу я определила календарно-плановые нормативы: размер партии (n = 120 шт), периодичность запуска (R = 8.57), цикловой задел (Zц =224 шт.), длительность производственного цикла (Тц = 16 дн.).

Задача №2.

На моторном заводе процесс изготовления изделий осуществляется 4 цехами: кузнечным, механическим, сборочным, испытательным. Длительность цикла производства мотора в механическом цехе определяется по наиболее трудоемкой детали - коленчатому валу. Цехи работают в две смены по 8 часов. Определить опережение запуска-выпуска по цехам.

|

Исходные данные |

Вариант 5 |

Обозначение |

|

1.Количество валов, изготовляемых в:

|

160

120

280 |

nк

nм

nс |

|

2.Штучное врем в кузнечном цехе по операциям(мин) |

4 5 7 8 3 |

tшт1 tшт2 tшт3 tшт4 tшт5 |

|

3.Штучное время обработки вала в мех. цехе (мин) |

160 |

|

|

4.Наиболее длительная операция в мех. цехе (мин) |

12 |

|

|

5.Число операций на сборке |

35 |

mс |

|

6.Продолжительность сборки (мин) |

3 |

tс |

|

7.Продолжительность испытаний (ч) |

14 |

mи |

|

8.Количество стендов |

14 |

tи |

|

9.Межцеховое пролеживание на складе (дн) |

7 |

τ |

Решение:

Находим длительность производственных циклов по цехам в зависимости от используемого метода.

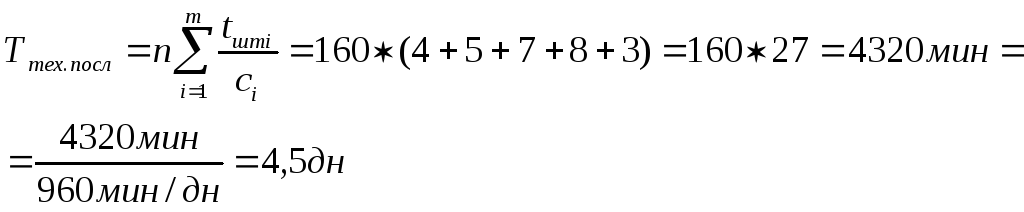

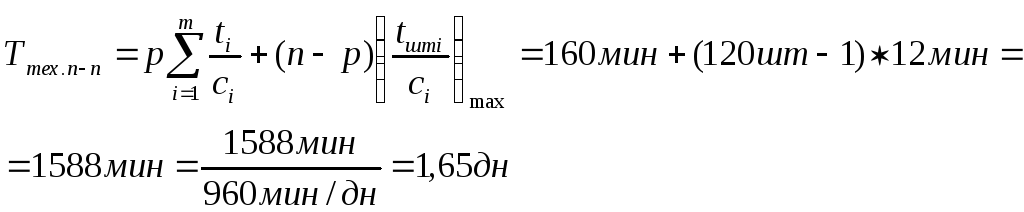

1. Кузнечный цех:

2. Механический цех:

3. Сборочный цех:

![]()

4. Испытательный цех:

![]()

Определяем опережение запуска-выпуска по цехам

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Составим график опережения запуска-выпуска продукции.

Вывод: Сделав данную задачу, я определила длительность производственных циклов по цехам: в кузнечном цехе – 3 дня, в механическом – 2,1 дней, в сборочном – 10 дней, в испытательном – 12 дней. Составила график опережения запуска-выпуска продукции, учитывая также межцеховое пролеживание на складе. Подсчитав все и составив график получила, что опережение запуска-выпуска продукции составляет – 48,1 дней.