Лекция№9

.docЛекция №9. Автоматизация проектирования

проточной части турбины и компрессора.

Структура турбомашины – как сложного объекта проектирования.

Любая турбомашина состоит из большого количества взаимосвязанных и взаимодействующих объектов. Эти элементы имеют разное функциональное назначение разные условия работы по нагрузкам (силовым, термическим...), что в конечном итоге определяет работоспособность всех конструкции. Применение методов и теории сложных систем позволяет найти решение наиболее полно охватывающее все действующие факторы и возможные ситуации и позволяет получить оценку последствий принятых технических решений.

Турбомашину, как и любую сложную систему очень трудно описать сразу во всём многообразии её элементной базы и многочисленными связями между этими элементами, поэтому описание ведётся последовательно: по уровням иерархии, от укрупнённых представлений до детальных.

На самом верхнем уровне турбомашина расматривается как некое техническое устройство, преобразущее параметры рабочего тела за счёт подвода энергии в компрессор или отвода ее из турбины. При этом должна быть обеспечена работоспособность сопряжённых узлов.

На следующем уровне иерархии описание детализируется до ступеней и связей между ними.

На 3-м уровне ступень делится на сопловой или направляющий аппарат и рабочее колесо.

Детализация заканчивается на уровне элемента под которым понимается система которая может быть описана одновременно во всём многообразии её свойств.

В процессе декомпозиции скрываются функциональные связи между подсистемами и/или элементами. Эти связи могут быть внешними или внутренними.

Внешние связи определяют взаимодействие подсистем одного иерархического уровня. А внутренние функциональные связи становятся внешними для подсистем более низкого уровня.

Проектирование осуществляется последовательными этапами от верхнего к нижнему уровню иерархии. При этом должна быть выдержана соподчинённость подсистем нижнего уровня по отношению к верхнему. При проведении декомпозиции стремятся к максимальной ортогональности свойств внутренних связей подсистем.

Изменение связей и их свойств внутри одной подсистемы должно оказывать минимальное влияние на связи другой подсистемы. Это позволяет рассматривать каждую подсистему как самостоятельный объект проектирования в рамках общих внешних связей и условий, которые налагаются подсистемой более высокого уровня.

При разработке турбомашин центральное место занимает проектирование проточной части от качества которой зависят все выходные характеристики двигателя.

Процесс проектирования проточной части

и возможные пути его формализации.

Вопросы формализации процесса проектирования ГТД справедливы и для турбины или компрессора и любых их подсистем.

В общем случае процесс:

-

Техническое задание.

-

Определение общей цели

-

Формирование функции цели и правил предпочтения

-

Формирование системы ограничений

-

Сведения о функциональных элементах

-

Любой элемент

(области

допутимых решений)

(области

допутимых решений) -

Элемент

необходим

?

необходим

? -

Расчёт выходного параметра как некоторой функции

-

Значение

достаточно

?

достаточно

? -

Размещение элементов подмножества

в векторе

в векторе

-

Формирование некоторых связей R между элементами

если

если

-

Связь i-го элемента с m-ым необходима

-

,

т.е. связь между j-м m-м элементом

отсутствует

,

т.е. связь между j-м m-м элементом

отсутствует -

Связь

и равна какой-то функции

и равна какой-то функции -

Число связей

(для

R достаточно)

(для

R достаточно) -

Синтез математической модели системы

-

Моделирование параметра

-

Проверка ограничения на область работоспособности

выполнена

выполнена -

Критерии качества удовлетворены

-

Общая цель достигнута

-

Изменить свойство связи

-

Изменить структуру связи

-

Изменить размещение элементов

-

Заменить элемент

-

Коррекция технического задания

-

Оформление технической или проектной документации

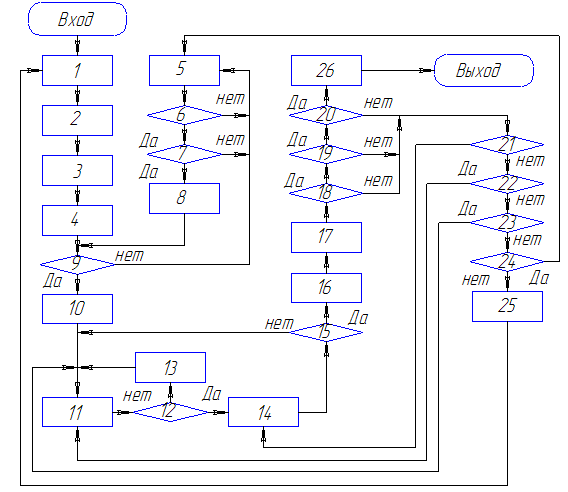

Укрупненно весь процесс проектирования делят на подготовительную часть (1-5), синтез проточной части (6-15) и анализ её работоспособности (16-26)

Конкретизируя общие понятия процесс проектирования в следующем виде:

На основании технического задания формируется совокупность данных необходимых для начала проектирования. Процесс начинается с синтеза меридионального сечения проточной части. Выбирается число ступеней, распределяется работа между ступенями; выбираются размеры с учётом установленных габаритных ограничений, выбирается форма обводов по наружным и внутренним диаметрам. Формируется схема меридионального сечения.

Результат анализа: решение вопроса о необходимости коррекции выбранной схемы.

На следующем этапе формируются обводы пера сопловых или направляющих и рабочих лопаток. Уточняются величины потерь в проточной части, и проводится дополнительный анализ проточной части для принятия окончательного решения.

В случае положительного решения результаты документируются и подготавливаются исходные данные для проектирования остальных подсистем турбомашины.

Конструктивные схемы проточной части

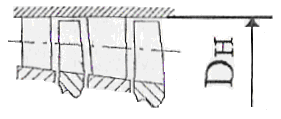

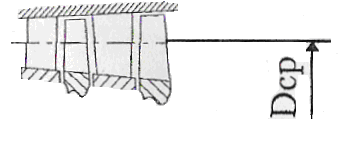

Рис. 9.2. Проточная часть с постоянным наружным диаметром.

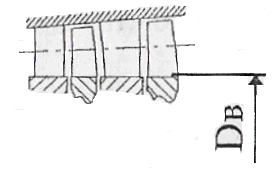

Рис. 9.3. Проточная часть с постоянным диаметром втулки.

Рис. 9.4. Проточная часть с постоянным средним диаметром.

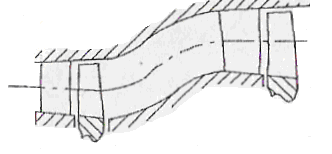

Рис. 9.5. Проточная часть с переменными диаметрами.

Из общего газодинамического расчёта известны площади проходных сечений на входе и выходе. Проектирование начинается с выбора числа ступеней и формы проточной части в меридиональном сечении. Максимальное значение диаметра ограничивается общей конструктивной схемой двигателя, условиями его компоновки на с-те и выбирается с учётом обеспечения минимальной массы турбины.

В пределах выбранного значения

![]() можно

осуществить несколько схем проточной

части в меридиональном сечении

можно

осуществить несколько схем проточной

части в меридиональном сечении

а)

![]() (рис. 9.2) дает возможность выполнить

турбину с меньшим числом ступеней по

сравнению с остальными схемами.

(рис. 9.2) дает возможность выполнить

турбину с меньшим числом ступеней по

сравнению с остальными схемами.

В случаи 1-й ступени можно получить на

ней, при заданном коэффициенте нагрузки,

большую работу. Это объясняется тем,

что при

![]() и

заданной частоте вращения турбина имеет

более высокие окружные скорости: на

среднем, и особенно на внутреннем

диаметре 1-х ступеней. Но при этом лопатки

1-х ступеней будут относительно короче,

чем в других схемах.

и

заданной частоте вращения турбина имеет

более высокие окружные скорости: на

среднем, и особенно на внутреннем

диаметре 1-х ступеней. Но при этом лопатки

1-х ступеней будут относительно короче,

чем в других схемах.

б)

![]() (рис. 9.3) имеет меньшие окружные скорости

на 1-х ступенях, что может привести к

необходимости увеличения количества

ступеней и соответственно снижению

КПД.

(рис. 9.3) имеет меньшие окружные скорости

на 1-х ступенях, что может привести к

необходимости увеличения количества

ступеней и соответственно снижению

КПД.

Схема

![]() имеет некоторые технологические

преимущества и дает возможность выполнить

лопатки 1-х ступеней более длинными, что

очень важно для малоразмерных двигателей.

имеет некоторые технологические

преимущества и дает возможность выполнить

лопатки 1-х ступеней более длинными, что

очень важно для малоразмерных двигателей.

Отсутствие скосов в корневой части облегчает обработку, упрощает её контроль, позволяет унифицировать замковые соединения, сделав их одинаковыми для всех ступеней.

в)

![]() (рис. 9.3) является промежуточной между

2-мя первыми.

(рис. 9.3) является промежуточной между

2-мя первыми.

Может создаться впечатление, что схема

![]() ,

выполненная с меньшим числом ступеней

будет легче схемы

,

выполненная с меньшим числом ступеней

будет легче схемы

![]() при

одинаковой степени нагруженности каждой

ступени обеих турбин. Но масса турбин

определяется не только числом ступеней,

она зависит от степени уменьшения

диаметра при увеличении числа ступеней

от ширины сопловых и рабочих лопаток,

что в свою очередь связано с конструкцией,

удлинения рабочих лопаток.

при

одинаковой степени нагруженности каждой

ступени обеих турбин. Но масса турбин

определяется не только числом ступеней,

она зависит от степени уменьшения

диаметра при увеличении числа ступеней

от ширины сопловых и рабочих лопаток,

что в свою очередь связано с конструкцией,

удлинения рабочих лопаток.

Допустимое удлинение рабочих лопаток лимитируется величиной изгибных напряжений и способом бандажирования. Сравнительная масса этих турбин будет зависеть от их размеров. Поэтому в каждом конкретном случаи при детальных расчётах нужно проводить сравнительный анализ по массе. Кроме рассмотренных схем находит применение схема:

г)

![]() ;

;

![]() ;

;

![]() ;

;

А так же комбинированные схемы.

Теоретический анализ конструкторских

разработок различных вариантов турбин

показывает, что при фиксированном

значении скорости на среднем диаметре

и значении

![]() в

лопатках, масса турбины практически

постоянна. Поэтому при выборе диаметра

можно руководствоваться требованиями

габаритного размера, согласования

характеристик турбины и компрессора,

технологичности и т. д.

в

лопатках, масса турбины практически

постоянна. Поэтому при выборе диаметра

можно руководствоваться требованиями

габаритного размера, согласования

характеристик турбины и компрессора,

технологичности и т. д.