Лекция№14

.docЛекция №14 Методы проектирования пера лопатки компрессора

Постановка задачи.

Поскольку размеры профилей сечения пера находится в зависимости от числа лопаток в венце, то процесс проектирования пера по существу совпадает с проектированием венца в целом. Поэтому если рассматривать перо как сплошное, не имеющего полостей тело, то постановка задачи проектирования будет выглядеть следующим образом:

Известно:

-

Форма меридионального сечения венца.

-

Эпюры термодинамических и кинематических параметров рабочего тела на входе в венец и их расчётное значение на выходе.

-

Прочностные характеристики материала и предполагаемая технология изготовления лопатки.

Требуется:

-

Определить такую конструкцию пера, которая бы обеспечила расчётное преобразования параметров потока в венце.

-

Обладала статической и динамической прочностью в течение всего ресурса двигателя.

-

Могла быть изготовлена на предприятии.

Сложность проектирования лопаточного венца заключается в том, создаваемую конструкцию необходимо рассматривать в разных аспектах:

- энергетическом;

- прочностном;

- технологическом.

При всей противоречивости этих аспектов, всё же удается найти компромисс благодаря возможности выделить отдельные параметры, которые оказывают наибольшее влияние на выполнение пером своих функций.

Решается многоплановая задача проектирования.

-

Для обеспечения заданного расхода через венец достаточно правильно рассчитать площадь минимального сечения.

-

Для обеспечения прочности достаточно правильно выбрать площади, моменты сопротивления профилей и правильно разместить их центры тяжести.

-

Для обеспечения заданных параметров рабочего тела на выходе из венца достаточно в контрольных сечениях правильно выбрать параметры профилей.

-

Для получения минимума коэффициента потерь у решётки лопаток достаточно выбрать её оптимальный шаг, конструктивный угол входа

,

а также скругление выходной кромки

сделать минимально возможным радиусом.

,

а также скругление выходной кромки

сделать минимально возможным радиусом. -

Для обеспечения заданного выхода угла потока

достаточно выбрать правильно для

компрессорной решётки

достаточно выбрать правильно для

компрессорной решётки

и для турбинной решётки

и для турбинной решётки

.

. -

Для получения заданных значений площади правильно выбрать её хорду и максимальною толщину.

Классификация инженерных методов профилирования лопаток

Структура профилей компрессоров и турбин лопаток (спинка, корыто) принципиально не отличаются, но методы построения профиля часто оказываются разными.

Современные методы профилирования делится на 2 группы:

-

Методы, основанные на деформации или изгибе симметричного аэродинамического или крылового профиля.

-

методы непосредственного построения спинки и корыта профиля.

Методы 1-й группы отличаются видом используемого уравнения средней линии или формы исходного симметричного профиля. А 2-й группы характером кривых образующих контуры спинки и корыта. При проектировании профилей компрессорных решёток используются в основном методы 1-й группы, при проектировании турбинной – 2-й.

Проектирование решётки компрессора

на базе теории обтекания крылового профиля.

В качестве исходного профиля выбирают симметричный крыловой профиль. Для образования изогнутого профиля путём деформации средней линии геометрия определяется однозначно минимальным набором параметров:

1)

![]() -

углы входа и выхода лопаточной решетки.

-

углы входа и выхода лопаточной решетки.

2)

![]() - хорда профиля.

- хорда профиля.

3)

![]() -

относителҗная координата располоңения

максималҗной толщины профиля.

-

относителҗная координата располоңения

максималҗной толщины профиля.

4)

![]() -

максималҗный относителҗный прогиб

средней линии.

-

максималҗный относителҗный прогиб

средней линии.

5)

![]() -

максималҗная толщина профиля.

-

максималҗная толщина профиля.

Малое число исходных профилей и

минимальный набор исходных данных даёт

явное преимущество методу деформаций,

но из-за необходимости обеспечить

вибрационную прочность нередко приходится

менять толщины выходных и входных

кромок, а с целью воздействия на характер

течения в межлопаточных каналах иногда

приходится варьировать

![]() и

и![]() .

Всё это приводит к необходимости

корректировки выбранного профиля.

.

Всё это приводит к необходимости

корректировки выбранного профиля.

Методы непосредственного построения спинки и корыта широко используют статистические зависимости, полученные обработкой материалов по выполненным конструкциям. Они также позволяют уменьшить количество необходимых исходных данных. Прослеживается тенденция сближения этих методов, что приведёт к появлению единого подхода решения этой задачи, т. е к отказу от использования симметричного крылового профиля.

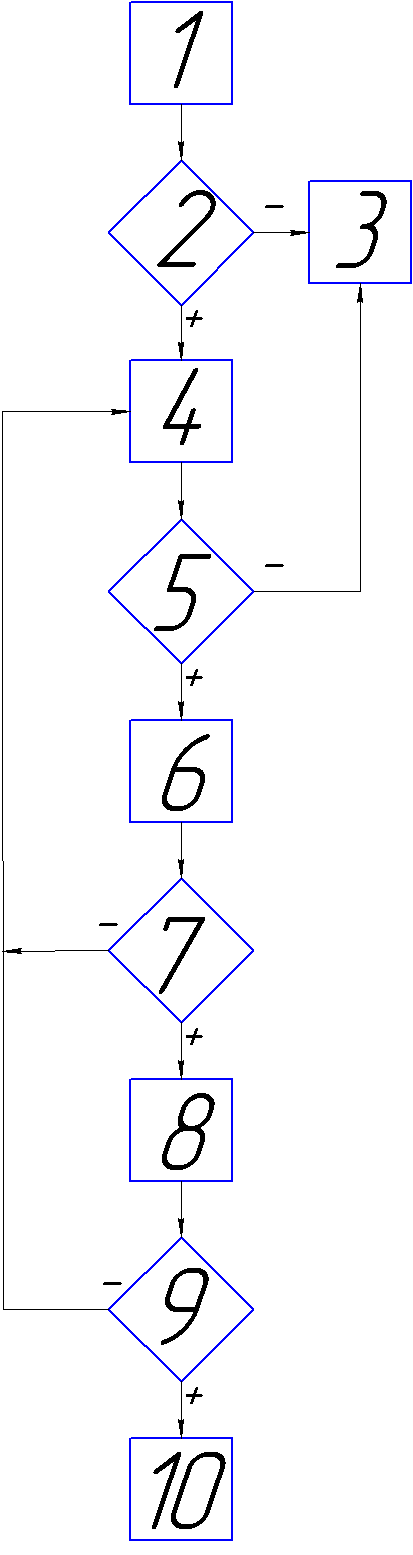

Процесс проектирования укрупнено иллюстрируется следующей блок-схемой:

-

Определение в первом приближении геометрических параметров профиля и решетки, необходимых для их построения

-

Проверка совместимости исходных данных

-

Обработка остановов с выводом информации на дисплей

-

Образование контура профиля в 1-м приближении

-

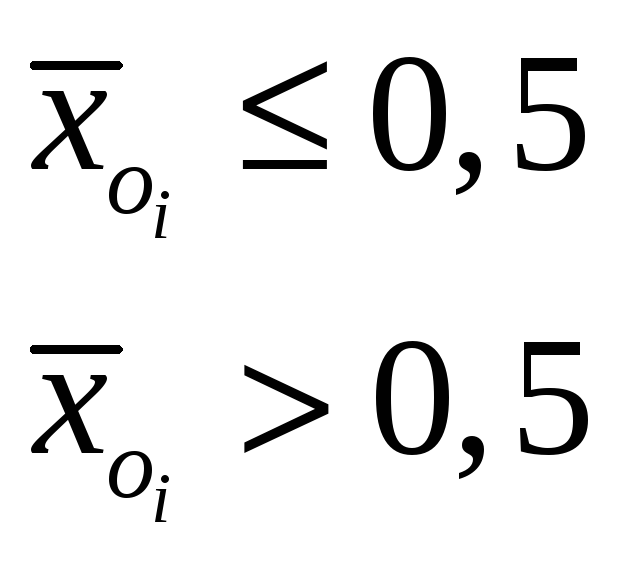

Проверка: профиль построен?

-

Определение площади профиля, как параметра определяющего прочность лопатки в сечении

-

Проверка: полученная площадь = заданной?

-

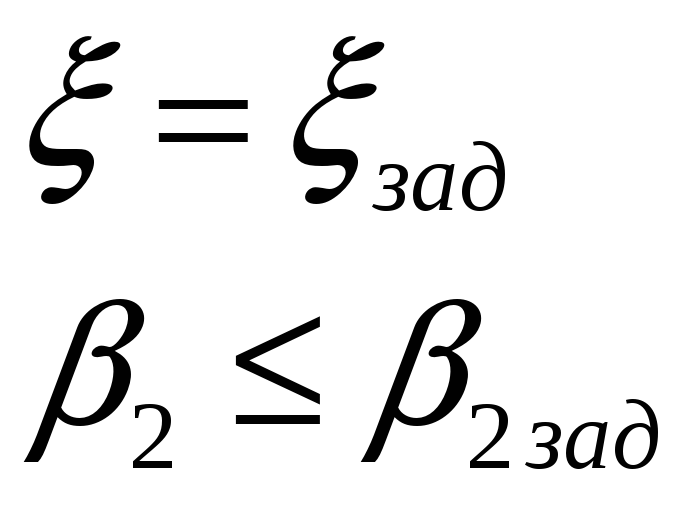

Вычисление коэффициентов потерь в решётке и угла выхода потока

-

Проверка:

?

?

-

Детальный расчёт прочностных и газодинамических характеристик профиля и решётки. Документирование.

Логические блоки 2 и 5, если решение не принято передают блоку 3, который выводит сообщение на дисплей. Логические блоки 7 и 9, если решение не принято передают блоку 4, где производится необходимая корректировка.

Образование профилей компрессорных решёток

Симметричные крыловые профили, используемые в качестве базовых для компрессорных решёток отличаются относительной простотой. Также просты аналитические выражения для средней линии изогнутого профиля. Накоплено достаточное количество методик подкреплённых статистическим и экспериментальным материалом.

Для расчётов на прочность и производственного контроля поверхности используются плоские сечения пера лопатки, которые лежат в плоскости перпендикулярной радиальной оси лопатки.

Все газодинамические расчёты на поверхности тока, обычно близки к каноническим.

Профилирование лопаток по методам

плоских сечений при значительной

конусности проточной части и малых

относительных диаметров втулки венца

может привести к погрешностям определения

конструктивных углов, на![]() ,

что для компрессорных венцов не допустимо.

,

что для компрессорных венцов не допустимо.

Для простоты ограничимся рассмотрением построения плоского профиля, в которых пересчёт уже выполнен.

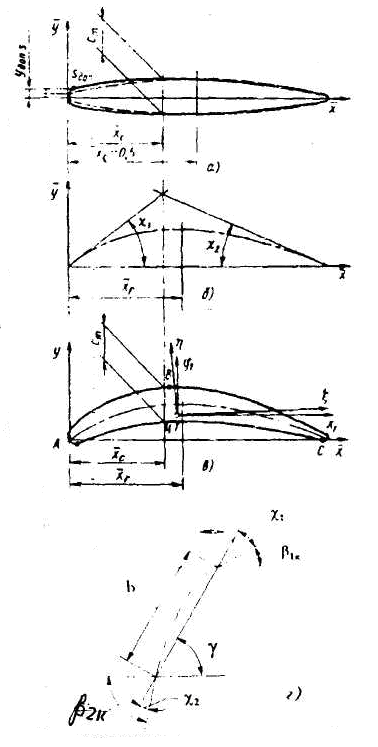

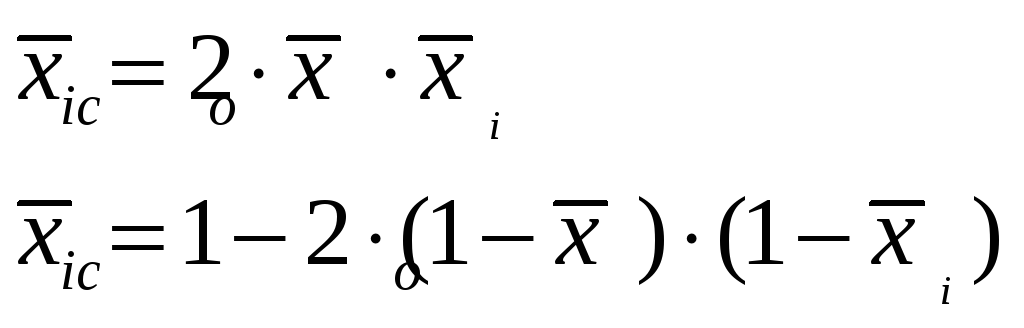

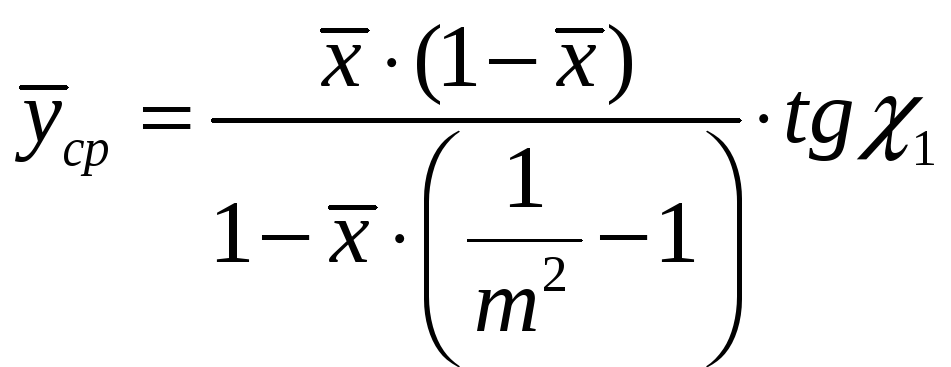

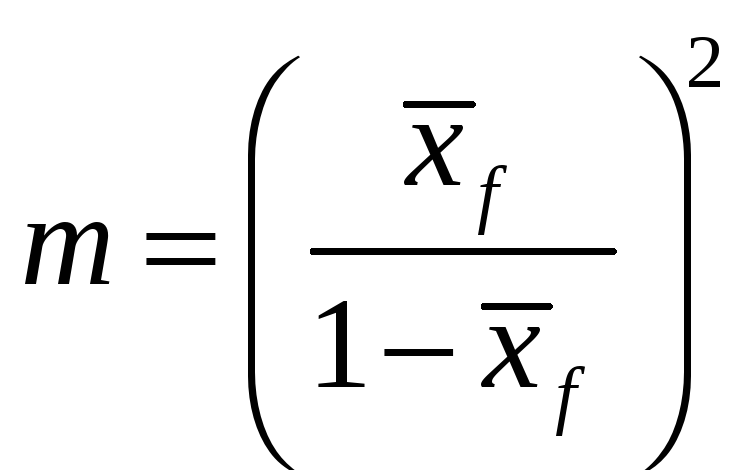

На рис. г представлена связь между основными геометрическими параметрами средней линии при установки профиля в решётку.

Рис. а пунктирными линиями показывает

исходный крыловой профиль, у которого

максимальная относительная толщина

![]() и

размещена на

и

размещена на

![]()

Рис. 14.1. Схема построения компрессорного профиля.

Относительное значение абсцисс

![]() для профиля

для профиля![]() ,

пересчитывается

,

пересчитывается

![]() исходного

профиля

исходного

профиля

Относительное значение ординат

симметричного профиля, для которого

![]() можно

подсчитать:

можно

подсчитать:

![]()

Аналогичный приём используется при подсчёте координат симметричного профиля в случаи изменения радиуса скругления входных и выходных кромок.

Следующим этапом построения средней линии профиля рис. б.

Средняя линия, на которую наращивается симметричный профиль, образуется кривыми простой формы:

-

одной дугой

-

параболой, синусоидой

Разные формы средней линии выбираются в основном из числа Маха набегающего потока.

Граничные условия:

![]() и

относительное удаление максимального

прогиба

и

относительное удаление максимального

прогиба

![]()

Связь между этими величинами и углами

![]() и

и

![]() представлена на рис г.

представлена на рис г.

Координаты средней линии (если это парабола)

Следует отметить, что парабола в качестве средней линии широко применяется при проектировании лопаточных венцов дозвукового потока.

Контур изогнутого профиля получается

наращиванием его средней линии

корректировочного профиля

![]()

Ординаты симметричного профиля могут быть отложены от средней линии перпендикулярной хорде

![]()

![]()

Полученный такой контур позволяет найти

площадь, статические моменты инерции:

![]() и

моменты сопротивления, а также положение

главных осей инерции

и

моменты сопротивления, а также положение

главных осей инерции

![]() и

и

![]() относительно оси

относительно оси

![]()