книги / Технологические процессы и технические средства для глубинно-насосной эксплуатации нефтяных скважин

..pdfровичем, Н.П. Надымовым и Е.И. Гуревичем [20, 11, 15, 3, 17, 47, 48, 78, 79, 81]. Программа подбора внутрискважинного оборудования компоновок колонн насосных штанг при наличии скребков и центраторов при глубинно-насосной эксплуатации[80]разработана в соавторстве с Н.Н. Вассерманом и В.А. Маркиным.

Таким образом, для оценки эксплуатационных возможностей насосных штанг как на воздухе, так и в коррозионной среде впервые были использованы фрагменты насосных штанг со следующими конструктивными элементами: подэлеваторный бурт; квадратная шейка; упорный бурт; торец упорного бурта; зарезьбовая канавка; резьбовой участок.

Как показал анализ изломов, разрушение насосных штанг носит усталостный характер и начинается с поверхности; напряжения на поверхности штанг от изгиба и от растяжения являются нормальными напряжениями и, складываясь, создают наибольшие разрушающие напряжения. Поскольку в настоящей работе использованы механические, эксплуатационные характеристики штанг, предназначенных для нефтедобычи, то, как следствие, необходимо испытывать фрагменты из штанг в условиях, сходных по напряженному состоянию с фактическими условиям их работы. Таким методом усталостных испытаний, создающим на поверхности фрагмента максимальные нормальные напряжения, являются испытания на консольный изгиб с вращением. Как показало изучение характера и места разрушения штанг в скважине, концевой участок штанги с резьбовой частью, нагреваемый при высадке, является наиболее подверженным разрушению. Это подтверждается результатами исследований, представленными на рис. 3.2.

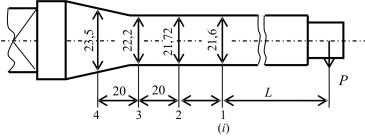

Таким образом, принятый автором работы в соавторстве с Н.Н. Вассерманом, В.Е. Калугиным, Я.Т. Федоровичем метод усталостных испытаний – изгиб с вращением элементов штанг с резьбовой частью – позволил получить предел ее выносливости при симметричном цикле нагружения элементов натурных штанг с учетом влияния поверхностных и структурных дефектов, присутствующих в штанге. При консольном изгибе свращением (рис. 3.3) изгибающий

171

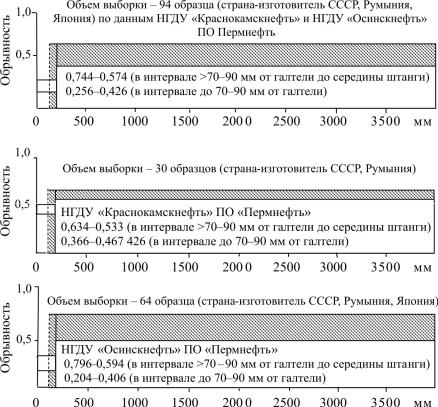

Рис. 3.2. Распределение обрывности по длине штанги в интервале от галтели до ее середины

момент меняется по длине образца. В то же время диаметр образца, принятый для испытаний, увеличивается с увеличением расстояния от точки приложения силы. Для того чтобы на разрушение штанги оказывал влияние дефект, а не максимальный изгибающий момент, необходимо, чтобы наибольшая часть исследуемого участка штанги с дефектом находилась при одинаковом напряжении. Размеры штанги взяты из конструкторско-технологической документации заводаизготовителя данного вида продукции на примере Очёрского машиностроительного завода (г. Очёр) и представлены на рис. 3.3.

172

Рис. 3.3. Изменение диаметра штанги в концевой ее части

Расчет напряжений в различных сечениях штанги выполнен в следующей последовательности с использованием формул:

|

|

|

|

М = Р[A+ 20(i −1)], |

|

|

|

|

|

(3.1) |

||||||||||||

|

|

|

|

|

|

W = |

πdi3 |

|

= 0,1di3 , |

|

|

|

|

|

|

(3.2) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

32 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

M |

|

P[A+ |

20(i −1)] |

|

|

|

|

A |

|

|

20(i |

1) |

|

|

|||||||

σ = |

|

= |

|

|

|

|

|

|

|

= P |

|

+ |

|

− |

, |

(3.3) |

||||||

W |

|

|

3 |

|

|

|

3 |

|

3 |

|||||||||||||

|

|

|

0,1di |

|

|

0,1di |

|

|

|

0,1di |

|

|

||||||||||

где |

|

0,1 di3 = A; |

20(i −1) |

|

= В. |

|

|

|

|

|

|

|

||||||||||

|

0,1d 3 |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

|

|

|

|

|

В результате получим |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

A |

|

|

σi |

|

|

|

|

A |

|

|

|

|

|

||||||

|

|

σ = P |

|

|

+ Bi ; |

|

|

= Ci = |

|

|

|

+ Bi . |

|

|

(3.4) |

|||||||

|

|

|

|

|

P |

|

A |

|

|

|||||||||||||

|

|

|

Ai |

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

i |

|

|

|

|

|

Достаточно плавное изменение напряжений по длине фрагмента насосной штанги образца позволило выбрать длину A с учетом конструктивных особенностей стенда для испытания фрагментов на коррозионно-усталостную прочность. Помимо изложенного, выбор длины фрагмента штанги также согласован с характером распределения обрывов подлине штангииграфически представлен нарис. 3.2.

173

Для установления закономерности распределения обрывов по длине штанги проанализированы 94 образца за период 1986–1987 гг. в ПО «Пермнефть». Распределение обрывов показано на рис. 3.2, из которого следует, что в интервале 70–90 мм от галтели до середины штанги лежит 0,744–0,574 всех обрывов, а в интервале до 70–90 мм от галтели – 0,266–0,426 всех обрывов.

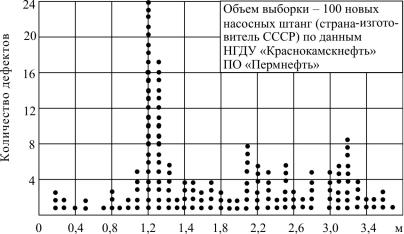

Следовательно, наиболее характерным обрывом штанги является коррозионно-усталостное разрушение в различных ее частях. Причем в зависимости от наличия или отсутствия дефекта процесс накопления усталостных повреждений материала штанги имеет различную длительность в диапазоне от 0,2 до 20 млн циклов (статистика отказов: 94 штанги за период 1986–1987 гг). Это подтверждается наличием и характером распределений дефектов по длине новой насосной штанги, представленной на рис. 3.4 (данные НГДУ «Краснокамскнефть»).

Рис. 3.4. Распределение дефектов в интервале от торца штанги до ее середины, выявленных магнитоиндукционным дефектоскопом проходного типа

174

Дефектограмма новых 100 штанг (см. рис. 3.4) включает 153 импульса, из них на длине 1,2–1,3 м от торца насосной штанги зарегистрированы 34 импульса, что составляет 22 %. 28 импульсов из 153 по амплитуде сопоставимы с амплитудой импульсов от искусственного дефекта глубиной 1,15 мм (пропил). Остальные 125 дефектов эквивалентны по амплитуде искусственному дефекту (пропил) глубиной 2,5 мм (пропил) иболее.

Предложенный вид усталостных испытаний, а именно – изгиб свращением элементов штанг с резьбовой частью, дал возможность установить усталостные показатели насосных штанг как на воздухе, так и в коррозионных условиях. Испытания на коррозионную усталость были выполнены на стенде ИКШ-25 (рис. 3.5) при нагружении консольным изгибом вращающегося натурного образца с частотой 15,2 Гц в лаборатории кафедры надежности оборудования Ивано-Франковского института нефти и газа. Натурные образцы были изготовлены из насосныхштанг, прошедших входной неразрушающий контроль.

Рис. 3.5. Стенд ИКШ-25 для испытания насосных штанг на коррозионноусталостную прочность: 1 – электродвигатель; 2 – счетчик числа оборотов образца; 3 – испытуемый натуральный образец; 4 – втулочно-кольцевая муфта; 5 – вал; 6 – стойки; 7 – переводник; 8 – грузы; 9 – шток системы нагружения; 10 – тарель; 11 – шарнирная головка; 12 – рычаг автоматической остановки двигателя; 13 – конечный выключатель; 14 – рама; 15 – амортизационные подушки; 16 – коррозионная ячейка;

17 – отверстие для заливки коррозионно-активной среды

175

Стенд состоит из электродвигателя, обеспечивающего частоту вращения вала 4 (n = 910 мин–1 ), счетчика для регистрации числа оборотов образца 3, соответствующего числу циклов его нагружения. Вал электродвигателя 1 соединен с валом 5 стенда посредством упругой втулочно-пальцевой муфты 4. Вал 5 вращается на радиальных подшипниках качания, вмонтированных в стойки 6. На конце вала 5 имеется переводник 7, посредством которого на испытательный стенд крепят натурные образцы (фрагменты штанг) длиной около 500 мм от торца штанги.

Нагружение образца 3 производится грузами 8 через систему нагружения, включающую тарель грузов 10, шток 9, соединяющий тарель 10 с шарнирной головкой 11, и рычаг 12, конечный выключатель автоматического отключения электродвигателя в момент поломки испытуемого образца 3. С целью уменьшения уровня вибраций и шума рама 14 стенда установлена на амортизационных подушках 15, выполненных из упругого материала.

Испытуемый образец 3 резьбовой частью соединяют с переводником 7. На его консоль, имеющую цилиндрическую проточку, надевается внутренняя обойма сферического шарикоподшипника, вмонтированного в шарнирную головку 11 системы нагружения, включающая грузы 8, шток 9 системы нагружения, тарель 10 и шарнирную головку 11.

На тарель 10 системы нагружения устанавливается груз 8, масса которого зависит от желаемой величины внутренних напряжений и егодиаметра. Вес грузабыл рассчитанпоэмпирической зависимости:

Ргр = |

π d |

3 σ |

и |

106 |

– Рс , |

(3.5) |

|

|

|

|

|||||

|

32Ao |

||||||

|

|

|

|

|

|||

где Ргр – искомая величина веса грузов, |

устанавливаемых на тарель |

||||||

системы нагружения, Н; σи – |

задаваемое напряжение изгиба, МПа; |

||||||

d – диаметр испытуемого образца, м; Ao |

– |

плечо действия силы, м; |

|||||

Рс – вес системы нагружения без грузов, Н. |

|

||||||

176

Поскольку испытания были проведены с целью определения предела ограниченной выносливости образцов из новых и бывших в эксплуатации насосных штанг, то в конструкции стенда предусмотрена специальная коррозионная ячейка 16, которую устанавливали на образец 3 в месте предполагаемого его разрушения на расстоянии 10–150 мм от галтели. После установки ячейки 16 на образец 3 она заполняется коррозионной средой через заливное отверстие 17. В процессе испытаний ячейка вращается вместе с образцом. Герметичность ячейки обеспечивается вакуумной резиной, установленной по ее бокам. Замена коррозионной среды производится один раз в сутки.

С целью приближения условий проведения лабораторных испытаний натурных образцов на стенде к реальным условиям эксплуатации штанговой колонны в скважине использовались жидкие коррозионные среды. Химический состав жидких коррозионных сред приведен в табл. 3.2 и 3.3.

Таблица 3 . 2 Химический состав жидких коррозионных сред

Химический состав пластовой воды Долининского месторождения НГДУ «Долинанефть»

Ионы |

|

|

Содержание ионов |

|

Минерализация |

||||

|

Анионы |

|

|

Катионы |

|

||||

|

|

|

|

|

|

||||

|

мг/л |

мг-экв/л |

%-экв |

мг/л |

|

мг-экв/л |

%-экв |

мг-экв/л |

мг/л |

1 |

2 |

3 |

4 |

5 |

|

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

3625,8 |

106596,4 |

Сl– |

63968,0 |

1803,8 |

49,75 |

|

|

|

|

|

|

SO4– |

207,4 |

4,3 |

0,11 |

|

|

|

|

|

|

HCO3– |

292,8 |

4,8 |

0,13 |

|

|

|

|

|

|

Na+ + K+ |

|

|

|

37512,24 |

|

1563,01 |

43,11 |

|

|

Ca++ |

|

|

|

4008,0 |

|

199,99 |

5,52 |

|

|

Mg++ |

|

|

|

608,0 |

|

49,9 |

1,37 |

|

|

Feобщ |

|

|

|

50,0 |

|

|

|

|

|

|

|

|

Содержание ионов |

|

Минерализация |

||||

Ионы |

|

Анионы |

|

|

Катионы |

|

среды |

||

мг/л |

мг-экв/л |

%-экв |

мг/л |

|

мг-экв/л |

%-экв |

мг-экв/л |

мг/л |

|

|

|

||||||||

|

|

|

|

|

|

|

|

– |

272 |

С1– |

169052 |

4767,4 |

49,90 |

|

|

|

|

|

|

SO4– |

380,2 |

7,92 |

0,08 |

|

|

|

|

|

|

НСО3– |

97,6 |

1,6 |

0,02 |

|

|

|

|

|

|

177

Окончание табл. 3 . 2

1 |

2 |

3 |

|

4 |

5 |

|

6 |

7 |

8 |

9 |

|

Nа+ + К+ |

|

|

|

|

|

81119,76 |

|

3526,92 |

36,92 |

|

|

Са++ |

|

|

|

|

|

17835,6 |

|

890 |

9,31 |

|

|

Mg++ |

|

|

|

|

|

4377,6 |

|

360 |

3,77 |

|

|

Feобщ |

– |

|

– |

|

– |

– |

|

– |

– |

– |

– |

|

|

|

|

Содержание ионов |

|

Минерализация |

|||||

Ионы |

|

Анионы |

|

|

Катионы |

|

среды |

||||

мг/л |

|

мг-экв/л |

%-экв |

мг/л |

|

мг-экв/л |

%-экв |

мг-экв/л |

мг/л |

||

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

– |

251800 |

С1– |

152081,6 |

|

4572,12 |

|

49,79 |

|

|

|

|

|

|

SO4– |

85,2 |

|

17,74 |

|

0,19 |

|

|

|

|

|

|

SO4– |

85,2 |

|

17,74 |

|

0,19 |

|

|

|

|

|

|

НСО3– |

122 |

|

2,0 |

|

0,002 |

|

|

|

|

|

|

Nа+ + К+ |

|

|

|

|

|

|

|

|

|

|

|

Са++ |

|

|

|

|

|

18537 |

|

925 |

10,07 |

|

|

Mg++ |

|

|

|

|

|

9120 |

|

750,05 |

8,17 |

|

|

Feобщ |

– |

|

– |

– |

– |

|

– |

– |

– |

– |

|

Примечание. Пластовая вода со скв. 2470 Осинского месторождения: крепкий рассол, класс 9, тип – хлоркальциевая, группа хлоридных. рН = 6, подгруппа Са. Дата взятия пробы 26.08.91 г.

Таблица 3 . 3 Химический состав 3%-го раствора NaCl в дистиллированной воде

Химический состав 3%-го раствора NaCl в дистиллированной воде

Содержание

Ионы |

Анионы, % |

Ионы |

Катионы, % |

|

1 |

2 |

3 |

4 |

|

Сl– |

60,7 (Сl– ) |

Na+ |

39,3 (Na+) |

|

|

– |

|

|

|

NO3– |

0,001 |

Ba+ |

0,003 |

|

NO2 |

|

|

|

|

I |

– |

0,008 |

Fe2+ |

0,0005 |

|

Fe3+ |

|||

Br– |

не нормируется |

Mg+ |

0,001 |

|

SO4– |

0,002 |

As+ |

0,00005 |

|

|

– |

не нормируется |

|

|

PO3– |

Pb+ |

0,0005 |

||

PO4 |

|

|

|

|

|

|

|

Kl+ |

0,01 |

|

|

|

Ca2+ |

0,004 |

Примечание. Натрий хлористый ЧДА, Михайловский завод химреактивов,

партия 299, июнь 1982 г., рН = 5…8.

178

Для установления закономерностей характера изменения коррозионной выносливости штанг с течением времени база коррозион- но-усталостных испытаний должна превышать базу, регламентируемую при усталостных испытаниях штанг на воздухе.

3.2. Выбор среды для коррозионно-усталостных испытаний фрагментов штанг

Изучение влияния вида агрессивной среды на коррозионноусталостную прочность фрагментов штанг было проведено в следующих средах:

–пластовая вода Долининского месторождения нефти НГДУ «Долинанефтегаз» ПО «Укрнефть»;

–Усть-Качкинская высокоминерализованная вода, скважина

№6 (Пермская область);

–пластовая вода, скважина № 2470 Осинского месторождения нефти НГДУ «Осинскнефть», ПО «Пермнефть»;

–3%- й раствор NaCl в дистиллированной воде (Михайловский завод химреактивов, партия 299).

Коррозионное воздействие на фрагменты штанг ШН19 из ста-

ли 20Н2М после низкотемпературного отжига, правки под действием продольной растягивающей нагрузки осуществлялось путем установки одного фрагмента в стакан из полиэтиленовой трубки длиной 120 мм с внутренним диаметром 30 мм и толщиной стенки 2 мм с возможностью его герметизации, уровень жидкости в котором поддерживался постоянным в процессе испытаний. Испарение агрессивной среды из стакана за время усталостных испытаний фрагмента штанги не превышало 50 % первоначального объема. Коррозионноусталостные испытания на плоский изгиб были выполнены методом лестницы при базе 5·106 и 107 циклов нагружения.

Испытания на усталость были проведены при частоте 12 Гц до полного разрушения фрагмента штанги. После завершения испытания фиксировали число циклов до разрушения N, расстояние от точки приложения нагрузки до излома Aр, диаметр сечения излома dр

179

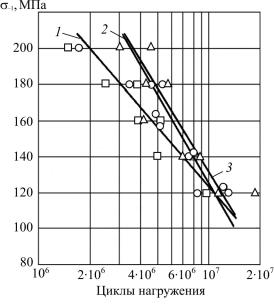

и определяли фактическое напряжение в сечении излома σр. В каждой из трех сред было испытано по 9–11 фрагментов штанг. Кривые усталости, построенные по результатам коррозионно-усталостных испытаний фрагментов штанг в трех средах, приведены на рис. 3.6.

Рис. 3.6. Кривые коррозионной усталости в трех средах фрагментов насосных штанг, сталь 20Н2М (низкотемпературный отжиг):

– Усть-Качкинская высокоминерализованная вода, скважина № 6 (Пермская область), кривая 1; { – 3%- й раствор NaCl, кривая 2; U – пластовая вода, скважина № 2470 Осинского месторождения (пласт Бш, НГДУ «Осинскнефть»), кривая 3

Полученные средние значения пределов выносливости и величины среднеквадратичного отклонения на базах 5·106 и 107 циклов нагружения представлены в табл. 3.4.

Сравнение результатов табл. 3.4 показывает, что воздействие агрессивных сред на коррозионно-усталостную прочность штанг из стали 20Н2М с учетом установленной погрешности отличается незначительно. Поэтому дляобеспечения воспроизводимости результатов

180