книги / Технологические процессы и технические средства для глубинно-насосной эксплуатации нефтяных скважин

..pdfПродолжают ступенчатое нагружение с последующим снятием нагрузки в области пластической деформации штанги, в которой фиксируют инструментально непропорциональное пластическое удлинение штанги от приложенной нагрузки, но не более предела прочности материала штанги. После этого разгружают насосную штангу и подготавливают ее для дефектоскопии. Производят продольное намагничивание штанги постоянным током до насыщения при одновременном измерении уровня сигнала магнитных полей рассеяния путем одновременного перемещения намагничивающей и измерительной систем от начала штанги до ее конца, получая тем самым еще одну дефектограмму.

В результате пластического непропорционального удлинения штанги от изменения нагрузки, превышающей максимальное нагружение штанги в скважине, но не более предела прочности материала штанги, в теле штанги, например бывшей в эксплуатации, при наличии дефекта несплошности происходит явное, видимое раскрытие трещины и пластическая деформация поперечного сечения штанги, наиболее пораженного дефектом несплошности, что при дефектоскопии приводит к резкому увеличению амплитуды сигнала с выхода измерительных катушек.

При наличии дефекта типа неоднородности структуры в результате пластического непропорционального удлинения штанги в указанных пределах наблюдается образование, например, шейки, диаметр которой меньше диаметра участка штанги за пределами дефекта. Поэтому при проведении дефектоскопии происходит уменьшение магнитной проводимости в зоне дефекта и, как следствие, резкое увеличение амплитуды сигнала с выхода измерительных катушек. Для бездефектных штанг уровень сигнала с выхода измерительных катушек как по эксплуатационной дефектограмме, так и по дефектограмме после пластической деформации штанги остается неизменным.

Сравнивая уровни выходного сигнала при эксплуатационном и ступенчатом нагружении насосной штанги, судят о возможности дальнейшего использования насосной штанги для глубинно-насосной

141

эксплуатации. Увеличение амплитуды выходного сигнала вследствие пластического непропорционального удлинения насосной штанги при нагрузке не более предела прочности материала штанги говорит о том, что штанга дефектная и непригодна длядальнейшей эксплуатации.

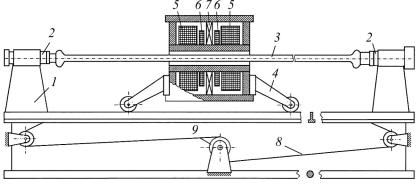

Реализован данный способ с использованием устройства для неразрушающего контроля протяженных ферромагнитных изделий, кон- кретно-насосных штанг [5], фрагмент которогопредставлен нарис. 2.7.

Рис. 2.7. Общий вид устройства для осуществления способа неразрушающего контроля протяженных ферромагнитных изделий, конкретно-насосных штанг(механизмнагруженияштангинаданном рисунке не представлен): 1 – растягивающая машина; 2 – захват для закрепления головки насосной штанги; 3 – насосная штанга;

4 – подвижная платформа при наличии намагничивающих и измерительных обмоток; 5 – намагничивающая обмотка; 6 – измерительная обмотка; 7 – ферромагнитный диск; 8 – гибкая тяга; 9 – барабан с гибкой тягой

Устройство, представленное на рис. 2.7, содержит универсальную растягивающую машину 1 с захватами 2, в которых размещается контролируемая штанга 3, платформу 4 и расположенную на ней намагничивающую систему в виде двух согласно включенных намагничивающих обмоток 5, размещенных коаксиально насосной штанге 3, а также измерительную систему в виде дифференциально включенных измерительных обмоток 6, которые размещены коаксиально

142

штанге 3 между обмотками 5 и разделены между собой ферромагнитным диском 7.

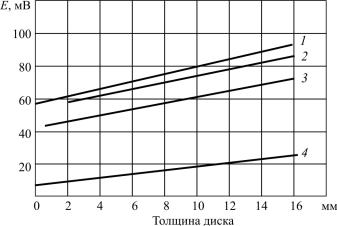

По результатам выполненных исследований, представленным на рис. 2.8, было установлено, что материал ферромагнитного диска, его геометрические размеры и размещения определяют чувствительность устройства для осуществления неразрушающего контроля протяженных ферромагнитных изделий, например насосных штанг.

Рис. 2.8. Чувствительность устройства для осуществления способа неразурушающего контроля взависимости оттолщиныматериала иего геометрии: 1 – шихтованный ферромагнитный диск, размещенный между измерительными катушками; 2 – массивный ферромагнитный диск, наружный диаметр 150 мм; 3 – массивный ферромагнитный диск, наружный диаметр 110 мм; 4 – массивный неферромагнитный диск

Устройство содержит также гибкую тягу 8, уложенную на барабан 9 и предназначенную для перемещения платформы 4.

С использованием устройства, представленного на рис. 2.7, способ неразрушающего магнитоиндукционного контроля протяженного ферромагнитного изделия на примере насосной штанги реализуется следующим образом. Размещают насосную штангу 3 горизонтально и производят нагружение насосной штанги 3 до величины минималь-

143

ного ее нагружения в скважине. Производят дальнейшее нагружение насосной штанги 3 от величины минимального до величины максимального ее нагружения в скважине, одновременно с момента нагружения насосной штанги 3 от величины минимального ее нагружения перемещают вдоль штанги намагничивающую и измерительную системы. Уменьшают механическую нагрузку насосной штанги 3 от величины максимального до величины минимального ее нагружения вскважине, продолжая при этом перемещать намагничивающую и измерительную системы вдоль штанги 3.

После этого производят повторное нагружение насосной штанги от величины минимального до величины максимального ее нагружения в скважине. Одновременно перемещают вдоль штанги 3 от ее конца до начала обмотки 5 и 6 намагничивающей и измерительной систем. Затем уменьшают механическую нагрузку насосной штанги 3 от величины максимального до величины минимального ее нагружения в скважине, продолжая при этом перемещать обмотки 5, 6 вдоль штанги 3. При обратном перемещении от конца насосной штанги 3 до ее начала двух согласно включенных обмоток 5 намагничивающей системы, подключенных к источнику питания таким образом, что магнитное поле совпадает с направлением перемещения, производят продольное намагничивание насосной штанги 3 постоянным полем при величине питающего тока Iр, выбранного из условия 0 < Iр < Iн, где Iн – ток насыщения.

Регистрируют уровень сигнала обмотками 6 измерительной системы во время их перемещения от конца насосной штанги 3 до ее начала и сравнивают результаты измерений при прямом и обратном перемещении указанных систем, а по результатам сравнения судят о природе дефектов: либо несплошность, либо неоднородность структурынасосной штанги 3.

Устройство, реализующее данный способ, работает следующим образом.

Насосную штангу 3 укладывают в захваты 2 универсальной растягивающей машины 1 (см. рис. 2.7). Нагружают штангу 3 до величины минимального нагружения ее в скважине (F1 = 1000 кГс) при по-

144

мощи универсальной растягивающей машины 1. Продолжают нагружение предварительно растянутой штанги 3 до величины максимального ее нагружения в скважине (F1 = 3000 кГс) и одновременно с момента нагружения штанги (F1 = 1000 кГс) намагничивают насосную штангу 3. Продольное намагничивание штанги 3 осуществляют путем перемещения на платформе 4 расположенных коаксиально к насосной штанге 3 обмоток 5. Передвижение платформы 4 осуществляют с помощью гибкой тяги 8, уложенной на барабан 9, а намагничивание производят постоянным магнитным полем обмоток 5 намагничивающей системы до насыщения, при этом магнитное поле в теле штанги от каждой обмотки 5 совпадает с направлением движения этих обмоток 5. После достижения нагружения насосной штанги 3 величины, соответствующей максимальному ее нагружению в скважине (F2 = 3000 кГс), снимают постепенно механическую нагрузку до величины, соответствующей минимальному нагружению штанги 3 в скважине (F1 = 1000 кГс), при этом процесс перемещения обмоток 5 и, следовательно, процесс намагничивания штанги 3 продолжается непрерывно до тех пор, пока платформа 4 не займет конечное положение. Изменение нагрузки по длине насосной штанги 3 и во времени определяется величиной 500 кГс на длине 1 м за 0,5 с. Возможны и другие варианты изменения растягивающей нагрузки, когда максимальное нагружение может приходиться не на середину длины насосной штанги 3.

Таким образом, благодаря тому, что насосную штангу 3 нагружают и разгружают во время перемещения обмоток 5 и 6 намагничивающей и измерительной систем, обеспечивается постоянный одинаковый прогиб насосной штанги 3 на каждом участке нахождения этих обмоток, тем самым обеспечиваются одинаковые условия для измерения уровня сигнала. Поскольку намагничивание производят магнитным полем, имеющим направление, совпадающее с направлением перемещения обмоток 5 и 6 намагничивающей и измерительной систем, обеспечивается наиболее полное промагничивание насосной штанги 3. Это достигается благодаря тому, что происходит втягивание внутрь обмоток 5 магнитных силовых линий основного

145

потока на входе первой и на выходе второй обмоток 5 намагничивания, вызывающее уменьшение длины потока намагничивания.

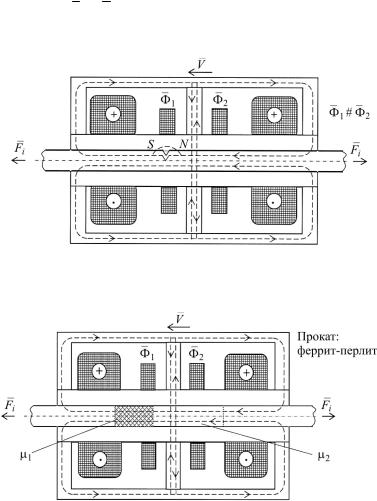

Измерение магнитного поля рассеяния, эквивалентного дефекту, составляющие которого представлены на рис. 2.9, осуществляется посредством двух обмоток 6 измерительной системы, которые размещены коаксиально к насосной штанге 3 между обмотками 5, разделены между собой ферромагнитным диском 9 и включены по дифференциальной схеме, при этом выход обмоток 6 подключен, например, на вход быстродействующего регистратора. Обмотки 6 перемещаются вдоль штанги одновременно с обмотками 5 намагничивающей системы.

Рис. 2.9. Магнитное поле рассеяния (его составляющие) дефектов несплошности насосной штанги

146

При попадании дефекта в зону первой обмотки 6 измерительной системы (рис. 2.10) происходит перераспределение основного магнитного потока. Величина потока, обтекающего дефект и ответвляющегося в ферромагнитный диск 7, уменьшается, и векторная

сумма потоков Ф1 + Ф2 в диске 7 не равна нулю, вследствие чего на выходе первой измерительной обмотки 6 появляется ЭДС (двухполярный импульс).

Рис. 2.10. Распределение магнитного потока, пронизывающего насосную штангу, при входе дефекта несплошности в зону ферромагнитного диска измерительной системы

Рис. 2.11. Распределение магнитного потока, пронизывающего насосную штангу, при входе участка штанги с неоднородной структурой в зону первой обмотки измерительной системы

147

При попадании дефекта несплошности в зону ферромагнитного диска 7 векторная сумма потоков Ф1 + Ф2 равна нулю, и сигнал на выходе измерительных обмоток 6 отсутствует. В дальнейшем, при вводе дефекта несплошности в зону второй измерительной обмотки 6 в ферромагнитном диске 7, возникает ненулевая векторная сумма потоков Ф1 + Ф2 и во второй измерительной обмотке 6 наводится ЭДС (двухполярный импульс). Благодаря встречному включению измерительных обмоток 6 импульсы ЭДС первой и второй обмоток 6 совпадают по фазе, и на вход регистратора поступает полярный суммарный импульс. Импульсы другой полярности срезаются полупроводниковым диодом.

Таким образом, магнитное поле рассеяния над дефектом несплошности видоизменяет путь прохождения силовых линий, охватывающих измерительные обмотки 6 и входящих в ферромагнитный диск 7. Изменение длины силовой линии обусловлено геометрическими размерами дефекта: величиной раскрытия дефекта, площадью поперечного сечения и протяженностью дефекта [5].

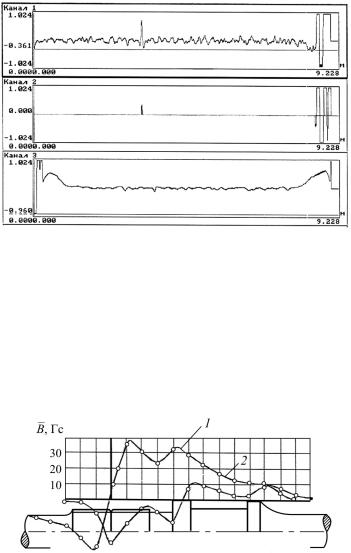

Дефектограмма насосной штанги, включающая импульсы от ее концевых элементов (торца штанги, упорного бурта, подэлеваторного бурта), дефекта, нарушающего сплошность ее тела, и характеристика распределения остаточного магнитного поля в границах головки насосной штанги представлены на рис. 2.12, 2.13.

С использованием искусственных дефектов, например кольцевых ферромагнитных вставок, пропилов (аналог поперечной трещины), глухих отверстий, было установлено предельное расстояние от торца штанги по направлению к ее телу, равное 265 мм (указанное расстояние установлено для комплекса КШ-01, условный диаметр штанги ШН22), причем при величине расстояния <265 мм и при рабочем (номинальном) токе намагничивающей системы выявить дефекты, нарушающие ее сплошность, не представляется возможным.

Объясняется такое положение влиянием размагничивающего фактора, особо проявившегося в разомкнутой цепи, на примере насосной штанги с концевыми элементами при неразрушающем магнитоиндукционном способе ее контроля. Физически это явление объясняется

148

Рис. 2.12. Дефектограмма стандартного образца насосной штанги, маркировка 19М8И З 070П (сталь 15ХНМФ), изготовитель машзавод им. В.И. Ленина (г. Пермь). Дефект, нарушающий сплошность тела штанги, одиночный пропил на расстоянии 3237 мм от торца штанги без муфты, ширина раскрытия 0,44 мм, глубина 1,67 мм.

Параметры контроля: 1-й канал Котс. шума = 4,0; Кбраков. = 6,0.

Ток намагничивания 2,36 А; напряжение питания дефектоскопа 31,4 В; амплитуда сигнала от дефекта 0,748 В (1-й канал, штанга забракована).

Имя файла: 02021844. Дата: 2.02.2000 г. Время: 18 ч 44 мин.

Цех нефтепромыслового оборудования, ОЗНПО (комплекс штанговый, модель КШ-01), г. Октябрьский, Башкортостан

Рис. 2.13. Остаточное магнитное поле вдоль продольной плоскости в границах головки насосной штанги: 1 – нормальная составляющая остаточного магнитного поляголовкинасосной штанги; 2 – тангенциальная составляющая остаточного магнитного поляголовкинасоснойштанги

149

тем, что в открытой магнитной цепи, которая включает ферромагнитную насосную штангу с концевыми элементами, заканчивающихся наружной резьбой, возникает размагничивающее поле Но, направленное навстречу внешнему полю Нв, созданному намагничивающей системой. Поэтому действующее поле Н в штанге определяется как разница Н = Нв – Но.

Следовательно, для неразрушающего контроля концевых элементов штанги магнитное поле намагничивающей системы должно в четыре раза превысить существующее поле, создаваемое действующей системой [61].

В ходе исследований было установлено, что обеспечить необходимую величину магнитного поля с использованием существующей конструкции устройства для неразрушающего контроля протяженных ферромагнитных изделий с концевыми элементами не представилось возможным, исходя из геометрических особенностей исполнения насосных штанг – с одной стороны и наличия ограничений, касающихся габаритных размеров механизмов для транспортировки изделия по ходу технологического процесса и перемещения устройства вдоль изделия, – с другой стороны. Рассматриваемые технические решения позволяют выделить, наряду с дефектами несплошности, также и дефекты неоднородности структуры насосной штанги 3, схематично представленные на рис. 2.11, 2.14. Выделение дефектов неоднородности структуры основано на относительном сравнении непрерывно и локально изменяющихся магнитных проницаемостей участков, расположенных в зоне первой и второй обмоток 5 системы намагничивания, так как магнитная проницаемость участка зависит от объемного содержания феррита, перлита, сорбита, мартенсита в структуре изделия.

При входе дефекта типа неоднородности структуры насосной штанги 3 в поле катушек 5 намагничивания происходит перераспределение встречно направленных частичных магнитных потоков Ф1 и Ф2 основного магнитного потока, ответвляющихся в ферромагнитный диск 7 (см. рис. 2.11, 2.14). Векторная сумма потоков рассеяния Ф1 + Ф2 связана со структурой участка насосной штанги 3 в пределах

150