книги / Технологические процессы и технические средства для глубинно-насосной эксплуатации нефтяных скважин

..pdfВ случае, когда угол сдвига индикаторной линии на всех рассматриваемых элементарных участках изделия принимает одно и то же значение, можно сделать вывод, что изделие по всей длине имеет однородную структуру металла.

В том случае, когда хотя бы один элементарный участок имеет угол сдвига, отличный от углов сдвига индикаторной линии на других элементарных участках, делается вывод, что штанга имеет структурную неоднородность. Такие штанги отбраковываются как дефектные.

Сняли крутящий момент до нулевого значения и продолжили продольное нагружение штанги, прошедшей контроль в области упругой деформации. При достижении непропорционального увеличения длины насосной штанги, когда величина нагружения не превышает предела прочности материала изделия, процесс продольного нагружения прекратили и при сохранении продольной деформации осуществили кручение тела насосной штанги. Кручение штанги прекратили при снижении продольной растягивающей нагрузки в 1,5 раза. После того как осуществили деформацию штанги в области упругопластической деформации, сняли крутящий момент и продольное нагружение до нулевого значения и выполнили визуально-инстру- ментальный контроль за траекторией индикаторной линии. Результаты инструментального контроля представлены в табл. 2.5.

|

|

|

|

Таблица 2 . 5 |

|

|

Результаты инструментального контроля за траекторией |

||||

|

индикаторной линии на наружной поверхности штанги |

||||

|

|

|

|

|

|

№ |

Номер элементарного |

Остаточный угол закручивания |

Остаточный угол |

||

п/п |

участка длиной 1 м |

индикаторной линии |

сдвига индикаторной |

||

рад/м |

град/м |

линии, рад/м |

|||

|

|

||||

1 |

1 |

0,0000 |

0,00о |

0,0000 |

|

2 |

2 |

0,8421 |

48,27о |

0,0080 |

|

3 |

3 |

0,6312 |

36,18о |

0,0060 |

|

4 |

4 |

0,6312 |

36,18о |

0,0060 |

|

5 |

5 |

0,0000 |

0,00о |

0,0000 |

|

6 |

6 |

0,3156 |

18,09о |

0,0010 |

|

7 |

7 |

0,1052 |

6,03о |

0,0010 |

|

8 |

8 |

0,1052 |

6,03о |

0,0010 |

|

161

Из табл. 2.5 следует, что на первом и пятом участках разгруженной насосной штанги после упругопластического деформирования угол закручивания индикаторной линии и угол сдвига индикаторной линии сохранили свое первоначальное значение относительно продольной оси насосной штанги. На остальных участках насосной штанги, а именно – на втором, третьем, четвертом, шестом, седьмом

ивосьмом, индикаторная линия приобрела вид, отличный от прямой индикаторной линии, проведенной первоначально параллельно продольной оси штанги. Такое несовпадение угла поворота и угла сдвига указывает на возникновение остаточных деформаций участков штанги, величина которых на данных участках принимает разные значения, вызванные структурной неоднородностью участков по длине насосной штанги. В результате сравнения участков 2, 3, 4, 6, 7 и 8 между собой при визуальном контроле установлено, что остаточный угол сдвига

иугол поворота индикаторной линии для данных участков принимает разные значения: наибольший угол сдвига равен 0,008 рад/м – на 2-м участке, наибольший угол закручивания равен 48,27° – на 2-м участке; наименьший угол сдвига равен 0,0010 рад/м, наименьший угол закручивания равен 6,03° – на 7-м и 8-м участках.

Вслучае, когда угол сдвига индикаторной линии на всех рассматриваемых элементарных участках изделия принимает одно и то же значение, можно сделать вывод, что изделие по всей длине имеет неоднородную структуру металла.

Вслучае, когда хотя бы один элементарный участок имеет угол сдвига, отличный от углов сдвига индикаторной линии на других элементарных участках, делается вывод, что штанга имеет структурную неоднородность. Для более детального установления природы структурной неоднородности вырезают интересующий участок насосной штанги для проведения инструментальных исследований.

Таким образом, данный способ контроля структуры металла протяженного изделия является экспрессным, при этом с достаточной достоверностью обеспечивается выявление участков со структурной неоднородностью для установления причин, приводящих к зарождению данных дефектов, для изделий как из ферромагнитного, так и неферромагнитного материала.

162

2.5. Неразрушающий контроль насосных штанг при их правке

Техническое решение осуществлено при правке насосных штанг при непрерывной регистрации деформирующего усилия и величины деформации. По результатам этой регистрации производится отбраковка штанг с неблагоприятной структурой, имеющей на диаграмме «усилие – деформация» пилообразный участок. Таким образом появилась возможность повысить качество штанг за счет отбраковки при правке штанг с неблагоприятной структурой [9].

Технический результат достигается тем, что в способе контроля насосных штанг, при котором штангу подвергают упругой и пластической деформации растяжением с одновременной регистрацией усилия правки и величины деформации штанги и составлением диаграммы, регистрацию усилия правки и величины деформации штанги производят непрерывно, при этом штанги, имеющие пилообразный вид диаграммы в области начала пластической деформации, бракуют, а штанги, имеющие горизонтальный участок или перегиб на диаграмме, признают годными.

Сущность технического решения разрывается в ходе рассмотрения технологического процесса правки насосных штанг.

Насосные штанги, поступающие на правку, укладываются в захваты установки для правки штанг, после чего производится их правка растяжением [8]. В процессе правки непрерывно контролируются усилие и величина деформации и производится запись кривой в координатах «усилие – деформация». Основная часть штанг, поступающих на правку, имеет нормальную однородную ферритно-сорбитную структуру, характерную для нормализованных сталей. Однако у ряда штанг с неоднородным распределением легирующих элементов, имеющем ликвационную природу, после замедленного охлаждения при нормализации может формироваться крайне неблагоприятная полосчатая ферритно-сорбитная структура.

Проведенные усталостные испытания показали, что у штанг с такой структурой величина предела выносливости может снижаться до 40 МПа. Полосчатая ферритно-сорбитная структура представляет собой

163

чередующиеся полосы малопрочных, пластинчатых ферритных зерен и полосы сорбита, имеющие большую величину предела текучести. При правке штанг с такой структурой первоначально пластическая деформация начинается в ферритных полосах, причем из-за обособленности сорбитных полос в ферритных участках может наблюдаться микрососредоточенная пластическая деформация, которая сопровождается уменьшением деформирующего усилия и продолжается до тех пор, пока в процесс деформации не включаются смыкающиеся сорбитные участки, после чего дальнейшая деформация происходит ужеприувеличении деформирующего усилия.

Первоначально такой цикл неоднородной деформации будет иметь место в тех сечениях штанги, где выше доля ферритных зерен, а по мере увеличения деформирующего усилия процесс неоднородной деформации будет происходить и в других сечениях штанги. В результате кривая «усилие– деформация» будет иметь характерный пилообразный вид, который косвенно свидетельствует о неоднородной полосчатой структуре деформируемой штанги. У штанг с одно-

родной ферритно-сорбитной структурой пластическая деформация ферритных зерен начинается практически одновременно в силу однородности структуры, а величина микрососредоточенной пластической деформации невелика из-за малой величины участков свободного феррита. Поэтому кривая «усилие деформация» сохраняет плавный ход в области начала микропластической деформации.

На рис. 2.18 представлены кривые «усилие – деформация» штанг, имеющих однородную 1 и неоднородную 2 полосчатую ферритно-сорбитную структуру. Пользуясь этими кривыми какэта-

164

лонами, можно в процессе правки отбраковывать штанги, имеющие неблагоприятную полосчатую структуру, тем самым снизить процент брака продукции и, следовательно, увеличивать вероятность безотказной работы штанг.

Пример практической реализации способа

Заготовки насосных штанг ШН19 20Н2М поштучно укладывают горизонтально в захваты установки для правки насосных штанг растяжением. Производят нагружение штанг со скоростью 1,5 м/мин при ходе подвижной части до 780 мм, после чего срабатывает концевой выключатель и процесс нагружения прекращается, подвижная траверса возвращается в исходное положение. Остаточное удлинение штанги длиной 8000 мм достигает 120 мм. В процессе нагружения осуществляют непрерывную регистрацию деформирующего усилия по величине тарированного сигнала с тензорезисторов 2ПКБ-10-100ГБ, а величину упругой и пластической деформации определяют графически по записи на ленте самопишущего потенциометра КСП-4. Полученная запись в координатах «усилие – деформация» является критерием оценки качества штанг, подвергнутых правке: при наличии пилообразного участка в области начала пластической деформации штанги бракуются, при наличии горизонтального участка или перегибов на записанной кривой штанга считается годной.

Исследование штанг, разрушившихся в процессе эксплуатации, показывает, что примерно 20 % из этих штанг имеют полосчатую ферритно-сорбитную структуру.

Таким образом, вводя дополнительный контролируемый параметр при правке штанг вид кривой «усилие – деформация» в области перехода от упругого к пластическому деформированию штанг, при правке можно отбраковывать штанги с неблагоприятной полосчатой структурой и уменьшить обрывность штанг при эксплуатации на 20 %. В результате вероятность безотказной работы штанг возрастает с 0,995 до 0,9965.

165

ГЛАВА 3. УСТАЛОСТНЫЕ ПРОЦЕССЫ В МАТЕРИАЛЕ НАСОСНЫХ ШТАНГ ДЛЯ НЕФТЕДОБЫЧИ

Почти все обрывы насосных штанг происходят вследствие усталости материала длинномерного изделия [64, 65, 66, 67]. Так, например, для штанг, изготовленных из материала с высоким пределом прочности, наблюдается большое число обрывов по сравнению со штангами из материала с меньшей прочностью на растяжение, но большей выносливостью к переменным нагрузкам. Механизм образования усталостных трещин в материале штанги подробно рассмотрен в [67, 36, 68, 69]. Однако окончательный перечень причин усталостного разрушения металлов и сплавов еще не завершен [70, 71, 3, 26, 17].

Обычно при расчете штанг принимается, что напряжения рас- тяжения-сжатия по поперечному сечению штанги одинаковы в любых точках сечения. Исходя из неоднородности материала изделия напряжения в разных частях любого сечения штанги будут различные. В одних точках сечения они меньше расчетного, в других – больше. Некоторые непротяженные участки с завышенным напряжением оказываются и на поверхности тела штанги. В этих местах с течением времени образуется трещина, на дне которой создается высокая концентрация напряжений. Со временем, вследствие концентрации напряжений трещина будет распространяться по сечению штанги, и по мере ее развития равнодействующая нагрузка на сечение будет действовать уже не по оси тела штанги, а со смещением

всторону, противоположную трещине.

Врезультате в целой части сечения кроме повышенных растягивающих напряжений появятся еще и напряжения от изгиба. А в некоторый момент времени при достаточном развитии трещины (ее площади) произойдет почти мгновенный обрыв штанги [3, 26]. Причины возникновения усталостной трещины при эксплуатации штанги могут

166

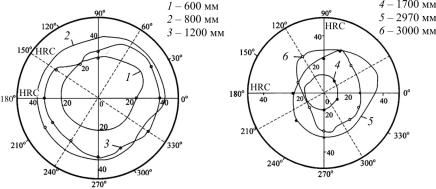

быть разные; в частности, трещина может зародиться из-за наличия поверхностных дефектов или дефектов структуры ее материала. По мнению авторов [69, 26, 12, 6, 72], основными причинами возникновения дефектов в материале штанг являются допускаемые в технологии изготовления штанг операции, вследствие которых происходят недогрев, перегрев, пережог, обезуглероженный слой, а также наличие слоя с пониженной микротвердостью. Кроме того, недопустимые отклонения величины закалочного слоя от требуемого (конструктивного) значения, например, при упрочнении поверхности тела штанги током высокой частоты (ТВЧ), что также приводит кснижению эксплуатационных характеристик штанг. Насосная штанга с недопустимыми отклонениями по длине, характеризующими ее механические свойства, представлена на рис. 3.1.

Рис. 3.1. Твердость поверхности насосной штанги по образующей в сечениях 1, 2, 3, 4, 5, 6 (маркировка сторон квадратной шейки), замеры выполнены от торца штанги без муфты

Кроме указанных, в процессе эксплуатации появляются и другие существенные причины, приводящие к образованию усталостных трещин вматериале насосной штанги [65, 69, 71, 73, 74, 75, 76], аименно:

а) технические:

– наличие на поверхности штанг механических повреждений от ударов металлическими предметами (на дне полученных рисок

167

создаются концентраторы напряжений, способствующие развитию трещин);

–продольный изгиб тела штанг низа колонны (при этом возможен значительный изгиб тела штанги вследствие наличия механического контакта с внутренней поверхностью НКТ);

–уменьшение сечения тела штанги вследствие ее износа в искривленных или наклонно направленных скважинах;

–пластическая деформация тела штанги при (табл. 3.1) попытке извлечь заклиненный плунжер из цилиндра глубинного насоса (при этом на штанге возможно образование шейки с геометрией, характерной при разрушении тела штанги под действием статической нагрузки);

Таблица 3 . 1

Результаты усталостных испытаний образцов насосных штанг

Порядковый |

Относительное удлинение, |

Предел выносливости, |

|

номер образца |

% |

МПа |

|

0 |

0 |

255–270 |

|

18,20 |

0,06–0,0876 |

220–238 |

|

5,8,9,15 |

0,2377–0,299 |

230–247 |

|

1, 7, 10, 11, 13, 14, 17, 19, 21 |

0,3–0,377 |

240–252 |

|

3, 16, 4, 2, 12 |

0,4668–0,477 |

259–272 |

|

0,505–6944 |

|||

|

|

||

22, 23, 24, 25 |

1,2–1,33 |

160–142 |

Примечание. Образцы были изготовлены из насосных штанг, имеющих маркировку 19Н9Г.944, старый штанговый цех Очёрского машзавода, год выпуска 1979, дата подъема колонны из скважины – 1- й квартал 1992 г. Образцы имели длину 350 мм.

–появление перенапряжений в поверхностном слое металла из-за изгиба штанги при транспортировке или спуско-подъемных операциях;

–длительный циклический характер действия растягивающих, сжимающих усилий от статических (веса насосных штанг и жидкости), динамических (инерционных, вибрационных) нагрузок [64, 73, 77];

168

–коррозионная активность добываемой жидкости (откачиваемые жидкости и газы, в особенности водный раствор сероводо-

рода) [65, 69];

б) организационные [26]:

–несоответствие режимов откачки и эксплуатации глубиннонасосного оборудования (длина хода, частота двойных ходов, диаметр насоса, количество и диаметры секций насосных штанг и НКТ, центраторы и скребки и т.д.) его техническим возможностям;

–оборудование, находящееся в эксплуатации, доукомплектовано узлами и механизмами без улучшения его динамических и кинематических характеристик;

–использование оборудования не коррозионно-стойкого исполнения при наличии в откачиваемой жидкости коррозионно-активных веществ.

Практически все обрывы насосных штанг несут следы коррозионной усталости металла, под которой подразумевают [12] разрушения, происходящие под действием постоянных растягивающих

исжимающих усилий от статических нагрузок (веса штанги) в коррозионной жидкости, инерционных сил движущихся масс жидкости

иштанг, нагрузок из-за вибрации колонны штанг и несоответствия скоростей движения плунжера и насоса. Наблюдаемое явление усталости заключается в том, что в отдельных сечениях штанг с неблагоприятно расположенными зернами (анизотропность металла) возникают местные напряжения, превосходящие предел пропорциональности и даже временное сопротивление. Это приводит к образованию местных пластических деформаций, внутренних микротрещин, которые, становясь очагами концентрации напряжений, распространяются дальше, пока не наступит внезапный излом от перегрузки оставшегося «живого» сечения штанги. Снижение усталостной прочности насосных штанг в агрессивной среде установлено И.Л. Фаерманом [71]. Существуют различные гипотезы коррозионной усталости [65, 66, 67, 68, 75], однако цельного взгляда на механизм коррозионной усталости металлов и сплавов пока нет.

169

3.1.Способы и технические средства для разрушающего

инеразрушающего контроля природы дефектов и установления эксплуатационных характеристик насосных штанг

(как новых, так и бывших в эксплуатации)

При современных режимах откачки жидкости из скважин действующие номинальные напряжения в самых тяжело нагруженных штангах колонны намного меньше предела выносливости металла. Так, у выпускаемых в СССР штанг из сталей следующих марок: 40У, 36Г1, 15НМ, 15Н4М, 20ХН, 20Н2М, 20ХН2М, 30ХМ, 30ХМА, 15Н3МА, 15Х2НМФ, 15Х2ГМФ, 14Х3ГМЮ, 38ХМ, 35Г2, 40Г2, 40ХГМ, 20ХГН2М, АЦ28ХГН3ФТ – предел выносливости на воздухе находится в пределе от 30 до 50 кГс/мм2, а номинальные напряжения в верхнем сечении штанг в редких случаях превышают значения, находящиеся в диапазоне 12,0–16,7 кГс/мм2 для некоррозионных условий ее эксплуатации [79]. Тем не менее при указанных напряжениях в диапазоне 12,0–16,7 кГс/мм2 разрушения насосных штанг довольно часты. Причины этого следующие:

–циклический характер прикладываемых напряжений в коррозионной среде;

–перенапряжения, возникающие в штанге при наличии дефектов проката и технологических нарушений при ее изготовлении;

–механическое повреждение штанги в процессе ее транспортировки, спуско-подъемных операций и эксплуатации (очаговая пластическая деформация, механический износ, коррозионное поражение поверхности), приводящее к перенапряжениям в материале штанги;

–неправильный подбор оборудования, отступления от регламента при проведении спуско-подъемных операций и условий эксплуатации оборудования в наклонно направленных скважинах, что также приводит кперенапряжениям в материале штанги.

Для установления указанных причин, приводящих к разрушению штанг, и предотвращения их преждевременного разрушения разработаны и реализованы методики и технические решения в соавторстве с Н.Н. Вассерманом, В.Е. Калугиным, В.В. Пепеляевым, Я.Т. Федо-

170