книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdf

подъемных операций вертлюг с ведущей трубой и гибким шлангом отводится в шурф и отсоединяется от талевого блока. При бурении забойными двигателями вертлюг используется для периодических проворачиваний бурильной колонны с целью предотвращения прихватов.

В процессе эксплуатации вертлюг испытывает статические осевые нагрузки от действия веса бурильной колонны и динамические нагрузки, создаваемые продольными колебаниями долота и пульсацией промывочной жидкости. Детали вертлюга, контактирующие с раствором, подвергаются абразивному износу. Износостойкость трущихся деталей вертлюга снижается в результате нагрева при трении.

К вертлюгам предъявляются следующие основные требования:

–поперечные габариты не должны препятствовать его свободному перемещению вдоль вышки при наращивании бурильной колонны и спуско-подъемных операциях;

–быстроизнашиваемые узлы и детали должны быть удобными для быстрой замены в промысловых условиях;

–подвод и распределение масла должны обеспечить эффективную смазку и охлаждение трущихся деталей вертлюга;

–устройство для соединения с талевым блоком должно быть надежным и удобным для быстрого отвода и выноса вертлюга из шурфа [1].

Вертлюг – промежуточное звено между поступательно перемещающимся талевым блоком с крюком, буровым рукавом и вращающейся бурильной колонной, которая при помощи замковой резьбы соединяется через ведущую трубу со стволом вертлюга. Для обеспечения подачи бурового раствора или газа перемещающийся вертлюг соединен с напорной линией при помощи гибкого бурового рукава, один конец которого крепится

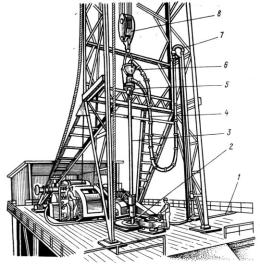

котводу вертлюга, а второй – к стояку на высоте, несколько большей половины его длины. На рис. 12.1. показана схема расположения вертлюга в буровой при бурении.

Рис. 12.1. Схема расположения вертлюга в буровой:

1 – пол буровой; 2 – ротор; 3 – ведущая труба; 4 – буровой рукав; 5 – вращатель ведущей трубы; 6 – вертлюг; 7 – стояк; 8 – крюкоблок

Вертлюг обеспечивает возможность свободного вращения бурильной колонны при невращающихся корпусе и талевой системе. Он подвешен на ее крюке и выполняет функции сальника для подачи внутрь вращающейся колонны бурового раствора, закачиваемого насосами по гибкому рукаву.

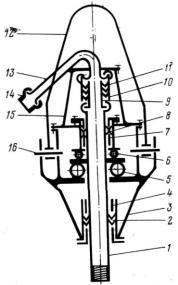

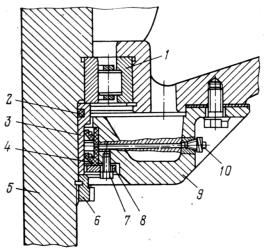

На рис. 12.2. показана принципиальная схема вертлюга для бурения глубоких скважин. Основная вращающаяся его деталь – полый ствол 1, воспринимающий вес бурильной колонны. Ствол смонтирован в корпусе 3 на радиальных 4, 7 и упорных 5, 6

201

подшипниках, снабжен фланцем, передающим вес колонны через главную опору 5 на корпус 3, подвешенный к крюку на штропе 12. Опоры ствола фиксируют его положение в корпусе, препятствуют осевым, вертикальным и радиальным перемещениям и обеспечивают устойчивое положение и легкость вращения.

Рис. 12.2. Принципиальная схема вертлюга

Вес корпуса вертлюга со шлангом, осевые толчки и удары колонны снизу вверх воспринимаются вспомогательной опорой 6. Ствол вертлюга – ведомый элемент системы. При принятом в бурении нормальном направлении вращения бурильной колонны (по часовой стрелке, если смотреть сверху на ротор) ствол и все детали, связанные с ним, во избежание самоотвинчивания имеют левые резьбы. Штроп 12 крепится к корпусу на осях 16, смонтированных в приливах корпуса. Приливы имеют форму карманов, которые ограничивают угол поворота штропа (~40°) для установки его в положение, удобное для захвата крюком, когда вертлюг с ведущей трубой находится в шурфе. К крышке корпуса 15 прикреплен отвод 13, к которому присоединяется буровой рукав 14. Буровой раствор поступает из рукава через отвод в присоединенную к нему напорную трубу 9, из которой он попадает во внутренний канал ствола вертлюга. Зазор между корпусом напорного сальника 10 и напорной трубой 9 уплотнен сальником 11, обеспечивающим герметичность при больших рабочих давлениях бурового раствора.

Напорный сальник 11 во время роторного бурения эксплуатируется в тяжелых условиях, срок его службы (50–100 ч) во много раз меньше, чем остальных деталей вертлюга, поэтому он выполняется быстросменным. В верхней и нижней частях

корпуса вертлюга для уплотнения зазора между корпусом и вращающимся |

стволом |

||

устанавливают |

самоуплотняющиеся |

манжетные сальники 2 и 8, |

которые |

предохраняют от вытекания масла из корпуса и попадания в него снаружи влаги и грязи.

В вертлюгах есть устройства для заливки, спуска масла и контроля его уровня, а также сапун для уравновешивания с атмосферным давлением паров внутри корпуса, создающегося при нагреве в процессе работы. Это устройство не пропускает масло при транспортировке вертлюга в горизонтальном положении.

Типоразмер вертлюга определяется динамической нагрузкой, которую он может воспринимать в процессе вращения бурильной колонны, допустимой статической нагрузкой и частотой вращения, предельным рабочим давлением прокачиваемого бурового раствора, массой и габаритными размерами. Каждый вертлюг имеет стандартную левую коническую замковую резьбу для присоединения к ведущей трубе

202

двух-трех размеров. Корпус вертлюга выполняется обтекаемой формы для того, чтобы он не цеплялся за детали вышки при перемещениях. Вертлюги приспособлены к транспортировке любыми транспортными средствами без упаковки [6, 12].

12.2. Конструкции вертлюгов

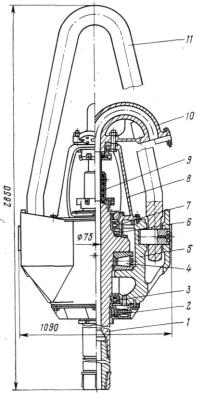

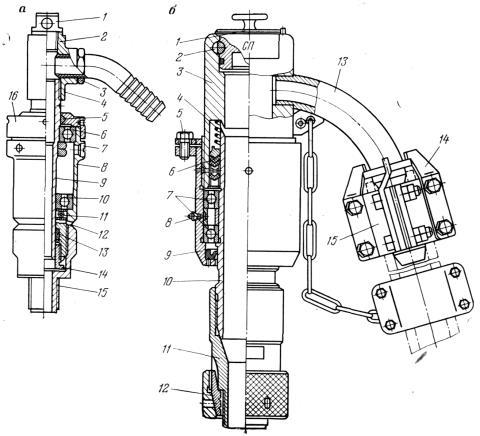

По конструкции вертлюги для бурения глубоких скважин отличаются мало. Рассмотрим конструкцию вертлюга УВ-250МА (рис. 12.3). Oн состоит из литого стального корпуса 5 с двумя карманами для присоединения к нему штропа 11 при помощи пальцев. Внутренняя полость корпуса разделена по высоте горизонтальной перемычкой, служащей опорной поверхностью основной опоры ствола, усиленной для жесткости вертикальными ребрами. Эта перемычка имеет кольцевую площадку, на которую устанавливается основной опорный подшипник 4.

Рис. 12.3. Вертлюг УВ-250МА

Над основной опорой в корпусе находятся вспомогательный упорный подшипник 6, воспринимающий усилия, которые возникают вдоль оси от ротора к вертлюгу, и верхний радиальный подшипник 7. Второй радиальный подшипник 3, центрирующий ствол вертлюга 1, расположен в нижней части корпуса. Ствол вертлюга 1 с вращающимися элементами подшипников 3, 4, 6 и 7, и верхним напорным сальником 9 составляют группу вращающихся деталей вертлюга.

Сверху корпус вертлюга имеет круглое отверстие. Это отверстие закрывается крышкой с кронштейном 8, к которому крепится подвод 10. В крышке 8 установлено верхнее сальниковое уплотнение корпуса, а нижнее уплотнение 2 крепится к нижней части корпуса. Этот сальник служит для предупреждения утечки масла из корпуса вертлюга в процессе работы.

Верхний радиальный 7 и упорный 6 подшипники малонагружены и смазываются консистентной смазкой, для чего в крышке предусмотрена пресс-масленка. Главная опора и нижний радиальный подшипник смазываются жидкой смазкой, которой

203

наполнена масляная ванна корпуса. Жидкое масло служит не только для смазки, но и для отвода тепла, выделяющегося в подшипниках. Надо иметь в виду, что при прокачке через вертлюг бурового раствора с высокой температурой масло в ванне вертлюга нагревается и добавочное тепло трения приводит к повышению температуры выше допустимой (иногда более 100 °С).

Применение быстросъемного напорного сальника значительно упростило и ускорило его замену, а конструкция ствола стала проще и меньшей длины. Практика эксплуатации показывает, что применение большого числа манжет в сальнике не увеличивает срок службы уплотнения вертлюга, так как происходят перегрев манжет и их разрушение вследствие плохого теплоотвода. Оптимальным является использование двух-трех рабочих манжет. В зависимости от конструкции уплотнение осуществляется либо первой, либо последней манжетой, при выходе из строя которой начинает работать вторая манжета и т. д.

Быстросъемное напорное уплотнение (рис. 12.4), применяемое в вертлюге УВ-250МА, обеспечивает подачу в ствол вертлюга бурового раствора под давлением до 25 МПа. Раствор от подвода 4 вертлюга поступает через напорную трубу 9, расположенную в стволе 15 вертлюга. Эта труба жестко не закреплена и является как бы плавающей. На ее верхнем конце установлена шпонка, входящая в паз кольца 7, неподвижно прикрепленного верхней нажимной гайкой 3 к втулке 5.

Рис. 12.4. Быстросъемный напорный сальник вертлюга

Зазоры между подводом 4, кольцом 7 и трубой 9 уплотнены торцовой 6 и радиальной 8 манжетами. Необходимое нажатие на уплотнения создается верхней нажимной гайкой 3 навинчиванием ее на втулку 5. Нижнее вращающееся уплотняющее устройство состоит из стакана 2, прижатого нижней нажимной гайкой 1 к торцу ствола 15 вертлюга. В стакане размещены четыре самоуплотняющиеся манжеты 10, разделенные между собой кольцами 12, создающими камеры, ограничивающие деформацию манжет под давлением прокачиваемого раствора.

Для уменьшения трения и износа трубы 9 и манжет 10 в манжетные камеры периодически закачивают ручным насосом через пресс-масленку 11 консистентную

204

смазку. Верхняя манжета служит для удержания смазки при закачке, а нижние три манжеты уплотняют зазоры между трубой 9, кольцами 12 и грундбуксой 13, нижний торец которой уплотнен торцовой манжетой 14. Необходимое нажатие на элементы сальника осуществляется нижней нажимной гайкой 1.

Уплотнительные манжеты сальника изготовляют из маслостойких резин или резиноасбестовых композиций, или пластмасс полиуретановой группы. Напорные трубы изготовляют из низколегированных цементуемых сталей марок 12ХН2А, 20ХНЗА и др. Наружная поверхность труб подвергается термохимической обработке для создания слоя толщиной 1,5…3 мм твердостью 56…62 HRC. Наружная поверхность подвергается высокоточной механической обработке, полируется или выглаживается роликом для уменьшения шероховатости.

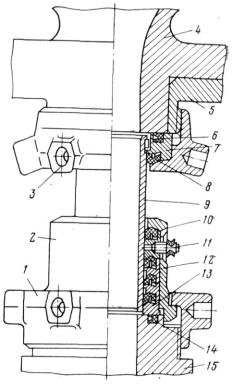

Нижнее уплотнение масляной ванны вертлюга (рис. 12.5) служит для предохранения утечки смазки при вращении вертикально расположенного ствола вертлюга. Уплотняющее устройство состоит из двух манжет 4, смонтированных в нижней части крышки 9 корпуса вертлюга. Кольцо 8 при помощи болтов 7 нажимает на манжеты 4, которые прилегают к наружной поверхности втулки 3, надетой на ствол 5 вертлюга. Втулка 3, упирающаяся в кольцо подшипника 1, крепится на стволе 5 гайкой 6 и уплотняется резиновым кольцом 2. В полость между манжетами 4 подается через пресс-масленку 10 консистентная смазка, предохраняющая вытекание масла из ванны. Втулка 3 предохраняет от износа поверхность ствола, а при износе ее меняют.

Рис. 12.5. Нижнее уплотнение масляной ванны вертлюга

В нижней крышке корпуса предусмотрена отстойная зона, куда через отверстия в корпусе попадают с маслом продукты износа. С боку в нижней части крышки предусмотрено сливное отверстие, закрываемое пробкой, через которую периодически спускают масло из ванны вертлюга.

Ствол вертлюга – наиболее нагруженная деталь. На него действуют растягивающая сила от веса бурильной колонны, изгибающий момент и внутреннее давление раствора. Нижний конец ствола имеет левую внутреннюю замковую резьбу по ГОСТ 5286–75, служащую для соединения через предохранительный переводник с ведущей трубой. Стволы изготовляют из конструкционных низколегированных сталей марок 40Х, 40ХН, 38ХГН и др. Ствол подвергается закалке с отпуском до твердости

280…320 НВ.

На опоры ствола вертлюга действуют в основном осевые нагрузки: главная опора воспринимает вес бурильной колонны, а радиальные подшипники центрируют подвешенный на крюке вертлюг и воспринимают нагрузки, создаваемые его весом и частью веса прикрепленного к нему гибкого шланга.

205

Вкачестве главной опоры в вертлюгах применяют упорные или радиальноупорные подшипники. В тяжелонагруженных вертлюгах для бурения глубоких скважин используют роликоподшипники с коническими, бочкообразными и цилиндрическими роликами. Эти подшипники применяют при частоте вращения не более 100 об/мин, так как цилиндрические ролики работают с проскальзыванием, что приводит к их износу.

Ввертлюгах для геолого-разведочного бурения скважин небольшой глубины и при легких бурильных колоннах используют радиально-упорные или радиальные шарикоподшипники, для вспомогательных опор вертлюгов обычно – упорные шариковые или конические роликоподшипники стандартных серий [6].

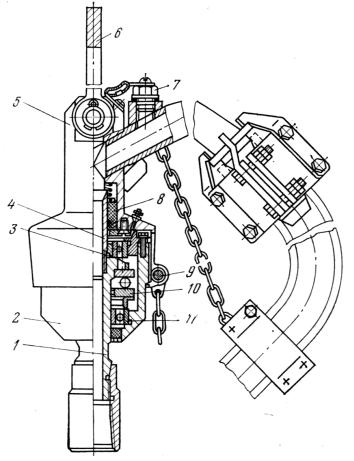

Рис. 12.6. Подвеска вертлюга

В талевом механизме буровых установок, оснащенных комплексом АСП, вместо крюка используется автоматический элеватор. Соединение вертлюга с автоматическим элеватором осуществляется посредством устройства (рис. 12.6), состоящего из петлевых штропов 2, переходной скобы 3 и траверсы 5. Траверса надевается на штроп 7 вертлюга и соединяется с переходной скобой осью 4, закрепленной гайкой 9 и шплинтом 10. Положение траверсы фиксируется рамками 6, закрепленными на штропе вертлюга хомутами 8.

Вертлюг подвешивается к талевому механизму с помощью штропов 2, соединяющих переходную скобу с автоматическим элеватором 1, установленным на талевом блоке. Для предохранения штропов от выпадения проушины автоматического элеватора и переходной скобы крепятся болтами. При установке вертлюга в шурф штропы вытаскивают и автоматический элеватор освобождается для выполнения спуско-подъемных операций [1].

12.3. Буровые сальники и вертлюги-сальники

Буровые сальники предназначены для подачи промывочной жидкости от нагнетательного шланга во вращающуюся колонну бурильных труб.

206

Корпус 8 сальника (рис. 12.7, а) соединяется с бурильными трубами через переходник 15. Внутри корпуса установлены радиальные подшипники 6 и 10 для центрирования ствола 9, соединенного с тройником 2, 4. Нагнетательный патрубок закреплен в тройнике на резьбе и зафиксирован контргайкой 3.

Рис. 12.7. Буровые сальники: а – непроходной; б – проходной

Между стволом и корпусом размещены напорные уплотнительные манжеты 13, поджимаемые по мере износа гайкой 14. Дренажные каналы 12 предохраняют внутреннюю полость от попадания промывочной жидкости, просачивающейся через недостаточно поджатое или изношенное уплотнение.

Полость сальника заполняют тугоплавкой смазкой через отверстие, закрываемое пробкой 7. В крышке 16 и нижней части корпуса установлены масляные уплотнения 5 и 11 для удержания смазки и защиты внутренней полости от грязи и влаги. Для засыпки заклиночного материала в верхней части тройника 4 предусмотрено отверстие с пробкой 1.

При бурении снарядами со съемными керноприемниками применяют буровые сальники с увеличенным внутренним диаметром ствола, называемые проходными (рис. 12.7, б).

Спуск и извлечение керноприемника осуществляются непосредственно через сальник при снятой пробке 1, на место которой устанавливают воронку со шлангом для отвода жидкости, вытесняемой керноприемником при подъеме. В процессе бурения пробка крепится в крышке 3 поворотным валиком 2, снабженным рукояткой.

Крышка и корпус 9 сальника соединены резьбой и застопорены болтом 5. Манжета 6 – самоуплотняющаяся, с предварительным поджатием пружиной 4. Ствол 10 сальника центрируется в корпусе подшипниками 7, для смазки которых предусмотрена масленка 8. С бурильными трубами ствол соединяется цанговым переходником 11. Плашки 12

207

прижимают бурильную трубу к корпусу переходника, препятствуя развинчиванию правого резьбового соединения. Нагнетательный шланг крепится к патрубку 13

накладками 15 со скобами 14. В случае срыва с патрубка шланг |

удерживается от |

||

падения цепью. |

|

|

|

При бурении глубоких скважин применяют |

вертлюги-сальники, у которых |

||

невращающаяся группа деталей |

имеет серьгу для |

соединения с |

талевым блоком. |

С помощью вертлюга-сальника |

буровой инструмент удерживают |

в подвешенном |

|

состоянии при перекреплениях, а при использовании вращателей роторного типа передают через него растягивающие или сжимающие нагрузки.

Рис. 12.8. Вертлюг-сальник

Вертлюги-сальники имеют различные конструктивные схемы, отличающиеся конструкцией и расположением опор и напорного уплотнения. На рис. 12.8 приведен вертлюг-сальник типа ВС, предназначенный для высокочастотного алмазного бурения. Ствол 1 смонтирован в корпусе 2 на радиальных подшипниках 3 и 11, между которыми размещен упорный подшипник 10, воспринимающий осевые растягивающие нагрузки. Такое расположение подшипников обеспечивает надежное центрирование и хорошую устойчивость ствола вертлюга.

Крышка 5 крепится к корпусу на левой резьбе. Надежность крепления достигается затягиванием болтом 9 резьбовой части крышки, для чего в ней предусмотрен продольный паз. Серьга 6 присоединена к крышке на пальцах. Нагнетательный патрубок, приваренный к крышке, имеет отверстие с пробкой 7 для засыпки заклиночного материала. Напорное уплотнение 8 размещено между крышкой 5 и съемной гильзой 4, соединенной со стволом левой резьбой.

208

Вертлюги-сальники большой грузоподъемной силы помимо главной осевой опоры, воспринимающей вес бурильной колонны, имеют вспомогательную осевую опору, на которую передается вес корпуса вертлюга и направленные вверх нагрузки от колонны бурильных труб.

Вертлюги-сальники легких установок с роторными вращателями выполняют также с двумя осевыми опорами для передачи на колонну нагрузки и разгрузки от механизма подачи. Центрируют такие вертлюги обычно двумя соединенными с корпусом роликами, которые охватывают направляющие буровой мачты. Наружные поверхности гильз и стволов сальников и вертлюгов-сальников, контактирующие с уплотнениями, подвергают термообработке для повышения износостойкости. Гильзы вертлюговсальников выполняют съемными, что позволяет заменять их при износе.

Детали вертлюгов-сальников рассчитывают на статическую прочность по максимальной нагрузке. Расчет осевых опор на выносливость проводится по эквивалентной нагрузке [7, 10].

12.4. Выбор основных параметров

Параметры вертлюга должны отвечать требованиям бурения и промывки скважин и одновременно соответствовать аналогичным параметрам подъемного механизма и буровых насосов.

Допускаемая статическая нагрузка – постоянная осевая нагрузка, которую может выдержать вертлюг без разрушения при невращающемся стволе. Уровень осевых нагрузок, действующих на ствол вертлюга, зависит от глубины бурения и достигает наибольших значений при подъеме прихваченной бурильной колонны либо при расхаживании обсадной колонны с циркуляцией бурового раствора. При этом в целях безопасности наибольший уровень действующих нагрузок не должен превышать допускаемой нагрузки на крюке, принятой для буровой установки соответствующего класса. Поэтому допускаемая статическая нагрузка вертлюга должна быть не менее допускаемой нагрузки на крюке буровой установки.

Динамическая нагрузка установлена, исходя из условия обеспечения расчетного ресурса основной опоры вертлюга при вращении с частотой 100 об/мин в течение 3000 ч. Основная опора вертлюга вращается с подвешенной к нему бурильной колонной, масса которой возрастает по мере углубления скважины и зависит от используемых труб. Согласно этому динамическая нагрузка на вертлюг рассчитывается по наиболее тяжелой бурильной колонне, используемой при бурении скважин заданной глубины. Исходя из общепринятой методики расчета подшипников, динамическая нагрузка на вертлюг Gб.к, соответствующая весу бурильной колонны при частоте вращения 100 об/мин и ресурсе 3000 ч, определяется по формуле:

Gб.к = C/1,9, |

(12.1) |

где С – динамическая нагрузка на подшипник вертлюга, кН.

Максимальное давление прокачиваемой жидкости определяется, исходя из режима промывки скважины, и должно быть не менее наибольшего давления насосов, используемых в буровой установке соответствующего класса.

Диаметр проходного отверстия ствола оказывает двоякое воздействие на работу вертлюга. С его увеличением снижается скорость течения промывочной жидкости, поэтому уменьшаются гидравлические потери и износ внутренней поверхности ствола. Одновременно с диаметром проходного отверстия возрастает наружный диаметр ствола и в результате этого увеличиваются скорость скольжения и износ ствола и его уплотнения. Поэтому чрезмерное увеличение проходного отверстия ствола нежелательно. На основе опыта конструирования и эксплуатации вертлюгов диаметр проходного отверстия ствола принимается равным 75 мм. Внутренний диаметр напорной трубы равен диаметру проходного отверстия ствола вертлюга.

209

Частота вращения ствола вертлюга совпадает с частотой вращения стола ротора и изменяется в пределах 15–250 об/мин.

Высота штропа должна быть достаточной для соединения вертлюга с крюком талевого механизма [1].

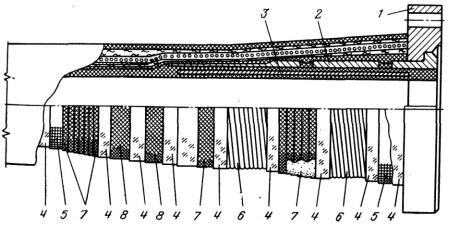

12.5. Буровые рукава

Буровые гибкие рукава предназначены для подвода от стояка к вертлюгу бурового раствора или газа. В буровых установках для бурения глубоких скважин применяют оплеточные буровые рукава (рис. 12.9) внутренним диаметром от 38 до 76 мм, рассчитанные на динамическое давление до 20 МПа. Буровые рукава этого типа изготовляют из нескольких слоев резины, спиральной оплетки из стальной проволоки, тросов, корда и металлической оплетки.

Рис. 12.9. Буровой рукав с фланцем АТП-4С:

1 – фланец; 2 – труба; 3 – втулка; 4 – резина; 5 – бреккер; 6 – оплетка спиральная из стальной проволоки; 7 – корд; 8 – металлическая плетенка

Резиновые слои обеспечивают герметичность, гибкость и плотность между отдельными слоями оплеток. Металлические оплетки обеспечивают прочность и гибкость. Внутренний и наружный слои изготовляют из нефтемаслостойких резин или пластмасс. На внутреннюю резиновую трубу наложены бреккер, затем несколько слоев корда, после чего следуют две обмотки из металлической плетенки, снизу и сверху каждого слоя проложены слои резины, обеспечивающие монолитность. После плетенки следуют два силовых слоя спиральной оплетки из металлической проволоки или троса, между которыми находятся слои резины. Технические характеристики буровых рукавов приведены в табл. 12.1.

Технические характеристики буровых оплеточных рукавов |

Таблица 12.1 |

|||

|

||||

|

|

|

|

|

Диаметр внутренний, мм |

38 |

50 |

65 |

76 |

Диаметр наружный, мм |

58 |

73,2 |

96,8 |

107,6 |

Динамическое давление, МПа |

20 |

15 |

20 |

20 |

Масса 1 м рукава, кг |

3,02 |

3,85 |

8,06 |

9,42 |

Для соединения со стояком и отводом вертлюга на обоих концах рукава привулканизированы металлические трубы с буртом, к которым присоединены фланцы или патрубки, составляющие с рукавом как бы одно целое. Для обеспечения безопасности вдоль гибкого рукава укрепляют трос, соединенный с вертлюгом и вышкой.

Буровые рукава поставляются длиной до 18 м.

210