книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdfлитейных пороков, так как исправление их с последующим использованием деталей недопустимо. В то же время равнопрочность деталей элеваторов возможна лишь при условии сложной их конфигурации, получение которой возможно только литьем.

Изготовить штропы для балочных элеваторов, несмотря на их геометрическую простоту, весьма сложно. Штропы (см. рис. 9.4, а) изготовляются из сплошной цельнокатаной бандажной заготовки с последующей многократно повторяющейся проковкой ее вплоть до получения окончательной формы, что весьма сложно. Изготовление такого штропа из стержня его гибкой и последующей сваркой стыка приводит к увеличению сечения стержня, т.е. к увеличению массы штропа, а значит, к увеличению трудоемкости спуско-подъемных операций.

Наиболее совершенной конструкцией штропов для элеваторов балочного типа является конструкция, показанная на рис. 9.4, б. Этот штроп удобен в работе однако его изготовление исключительно сложное, так как отштамповать его из-за большой длины (до 2,5 м) и больших сечений невозможно, а отлить крайне сложно. Заготовка отливается по выплавляемой модели, причем стержневая часть отливки штропа резко укорочена, а в середине имеет узел резко увеличивающегося сечения, который после отливки проковывается, в результате чего длина стержневой части штропа увеличивается до заданной. Проковка стержневой части не представляет сложности, а форма петель окончательно получается литьем и не нуждается в последующей обработке.

Сочетание литья по выплавляемой модели с проковкой обеспечивает высокое качество и необходимую прочность металла и позволяет изготовлять штропы без особых затруднений. Одновременно с разработкой технологии изготовления была создана методика обеспечения приемлемой равнопрочности, а значит, минимальной массы штропа.

Недостатками балочных элеваторов являются их большой вес и металлоемкость. Даже при малых грузоподъемностях их масса составляет 40–50 кг, а при грузоподъемности 75–80 т массы их превышают 80–100 кг, что делает ручные операции с ними крайне тяжелыми. Большие массы трубных элеваторов обусловлены схемой, представляющей собой балку на двух опорах (т. е. на штропах), нагруженную весом колонн труб посредине. В результате корпус балочного элеватора работает на изгиб. При этом напряжения изгиба тем меньше, чем меньше изгибающий момент, который при постоянной нагрузке зависит от расстояния между опорами. Отсюда вывод, что для облегчения элеватора его конструкция должна позволять предельно близко размещать штропы.

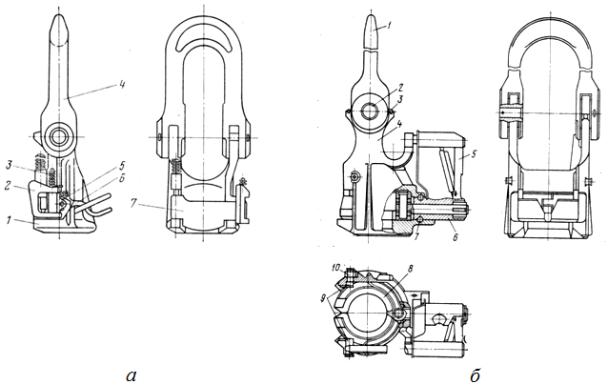

Облегчение можно достигнуть только на основе принципиально новых конструкций, которой является, например, втулочный элеватор, корпус которого вытянут в направлении нагрузки и работает в основном на растяжение (рис. 9.6, а, б).

Элеватор этого типа поставляется вместе с шарнирно связанным с ним штропом. Как видно, конструкция построена таким образом, чтобы внутренняя поверхность полости корпуса – основной по весу детали этого элеватора – была бы во всех поперечных сечениях предельно близка к поверхности размещенной внутри ее муфты трубы, что и обеспечивает минимальные действующие в корпусе изгибающие напряжения – корпус работает в основном на растяжение.

Принципиально новое решение конструкции элеватора обеспечило качественно новые его весовые показатели: при грузоподъемности 80 т масса элеватора составляет (без штропа) 16 кг, что примерно в 4 раза меньше массы балочных элеваторов. Это позволило коренным образом облегчить и значительно ускорить ручные операции с трубным элеватором, а кроме того, сократить металлоемкость.

Принцип устройства втулочного элеватора позволил резко упростить изготовление штропа, придав ему форму серьги, и многократно уменьшить его массу.

141

Рис. 9.6. Элеватор системы Молчанова:

а – конструкция: 1 – корпус; 2 – защелка; 3 – пружина; 4 – серьга; 5 – фиксатор; 6 – ручка фиксатора; 7 – створка; б – измененный вариант в универсальном исполнении:

1 – серьга; 2 – палец; 3 – шплинт; 4 – корпус; 5 – рукоятка; 6 – втулка; 7 – подшипник; 8 – вкладыш; 9, 10 – крепления

Многократное уменьшение массы элеватора сделало целесообразным использование для изготовления его основных деталей иную, более совершенную технологию: корпус изготовляется из стальной заготовки, отлитой по восковой модели, благодаря чему стало возможным при последующей окончательной механической обработке в десятки раз сократить отход металла в стружку и получать отливки сложной конфигурации без литейных пороков.

Штроп, створка, защелки элеватора изготовляются также из литых по выплавляемым моделям или из штампованных заготовок. Малая масса элеватора позволяет изготовлять его из сталей высокопрочных марок. Элеваторы изготовляются из сталей типа 35ХНМЛ с термообработкой их до твердости 32 HRC, при которой кроме хороших прочностных свойств обеспечиваются высокая износостойкость элеватора и долговечность, значительно большая, чем у балочного элеватора.

Новый принцип устройства позволил одновременно решить и другую важную задачу: в несколько раз уменьшив металлоемкость элеваторов и штропов, устранить необходимость изготовления большого числа типоразмеров элеваторов, изготовляя для трубы данного диаметра не более одного размера элеватора с максимально необходимой грузоподъемностью, превышающей разрушающее усилие для труб данного размера. Таким образом, решена задача многократного сокращения числа типоразмеров путем универсализации, без ущерба для трудоемкости работы с элеватором.

При более эффективной технологии спуско-подъемных операций для насоснокомпрессорных и бурильных труб небольших диаметров элеватор используется в сочетании со спайдером.

142

Преимущества элеватора втулочного типа привели к использованию принципа его устройства в разных конструктивных вариантах, как, например, ЭГ, ЭНК, ЭТА и т. п. В последнее время получил распространение вариант этого же элеватора (см. рис. 9.6, б), особенностью которого является использование одного большого размера втулочного элеватора для работы с трубами нескольких диаметров путем применения сменных под каждый размер трубы вставок. Однако использование такого элеватора в работе с трубами небольших диаметров приводит к увеличению затрат труда из-за большего его веса, а эффект от универсальности в сфере производства сокращается усложнением изготовления.

Втулочные элеваторы стандартизованы по грузоподъемности, диаметру расточки корпуса и створок под трубу, массе и габаритам. Аналогичны стандарты на балочные элеваторы.

Как всякое грузоподъемное устройство, трубные элеваторы должны подвергаться контролю состояния, частота которого регламентируется соответствующими руководствами. При этом особое внимание должно уделяться состоянию запорной системы, шарниров и пружин.

Спайдеры

Спайдером называется устройство для удержания на весу колонн спущенных в скважину труб путем захвата их за гладкую часть трубы. Применение спайдера в сочетании с трубным элеватором позволяет выполнять спуско-подъемные операции по более эффективной технологии, которую принято называть «один элеватор плюс спайдер». При этом отпадает необходимость в переносе элеватора на руках, в съеме и одевании штропов, что значительно облегчает и ускоряет ручные операции. Спайдер позволяет спускать и поднимать колонны безмуфтовых труб с высадкой внутрь, спускподъем которых без спайдера вообще невозможен.

Известно несколько конструктивных схем спайдеров, отличающихся способом создания усилий зажима трубы, однако широкое применение получили лишь клиньевые спайдеры (рис. 9.7, а), представляющие собой самозажимные устройства, усилия зажима трубы в которых возрастают с увеличением осевого усилия, приложенного к зажатой клиньями трубы.

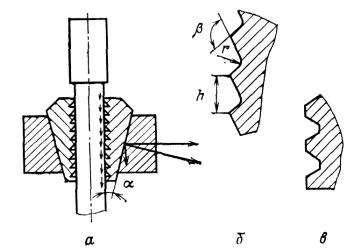

Эффект захвата и удержания трубы в клиньях спайдера объясняется свойствами клиньевого соединения, характеризуемого для спайдера, в упрощенном виде системой сил, показанной на схеме (рис. 9.7, б).

Рис. 9.7. Схема клиньевого спайдера

143

Для функционирования спайдера необходимо выполнение нескольких условий, главные из которых заключаются в обеспечении, с одной стороны, надежного захвата трубы клиньями, исключающего ее проскальзывание, а с другой – в исключении при этом повреждения зажатой трубы клиньями. Эти условия должны выполняться при захвате каждой трубы, так как их нарушение приводит к аварийной ситуации или к невозможности выполнения спуско-подъемных операций.

При подземном или капитальном ремонте скважин спайдер работает при весьма высокой частоте операций по захвату и освобождению его клиньями трубы, что изнашивает его. Рабочие поверхности спайдера и трубы, как правило, загрязнены, причем в разных случаях средами, обладающими разными свойствами. Так, обычно при подземном ремонте скважин в начале подъема колонны наружная поверхность труб сухая, но покрыта слоем, толщиной иногда до 1 мм, коррозии; нижняя же часть поднимаемой колонны труб всегда смочена нефтью, водой или эмульсией. Часто наружная поверхность труб покрыта слоем парафина. Поэтому в большинстве случаев при подъеме-спуске колонн труб рабочие поверхности спайдера покрыты смесью из перечисленных компонентов.

При одном номинальном размере труб фактические их размеры всегда отличаются, особенно это относится к наружным диаметрам, которые в процессе эксплуатации скважин уменьшаются по сравнению с первоначальным размером из-за коррозии. В некоторых случаях это уменьшение составляет до нескольких миллиметров.

Спомощью спайдера поднимаются колонны труб разных типов, размеров в скважинах разных глубин.

Анализ клиньевого устройства показывает, что надежный захват трубы происходит при оптимальном соотношении трех главных величин: угла наклона клина, коэффициента его сцепления с трубой и коэффициента трения тыльной поверхности клина и внутренней поверхности спайдера.

Суменьшением угла наклона клина (характеризуемого конусностью) при одном и том же весе колонны усилие, обжимающее трубу в клиньях, увеличивается. Поэтому для увеличения удерживающей способности спайдера и уменьшения обжимающих трубу усилий внутренняя поверхность клиньев должна иметь насечку, при которой коэффициент сцепления увеличивается. Тыльная поверхность клина, как и контактирующая с ней поверхность корпуса спайдера, наоборот, должна быть гладкой.

В результате расчетного определения с последующим уточнением опытным путем были определены форма и размеры насечки клиньев. При этом учитывались, с одной стороны, степень повреждаемости поверхности трубы, а с другой – износостойкость зуба насечки и способность к самоочистке полостей между зубьями от грязи, особенно коррозионного происхождения. В результате наибольшее применение получили два вида насечки. Насечка на рис. 9.7, б представляет собой резьбу с шагом h = 7…8 мм и

β= 80°. Насечка на рис. 9.7, в представляет собой выступы, каждый из которых имеет усеченную пирамидальную форму с поверхностью усечения около 3×3 мм. Такие формы и элементы размеров насечки обеспечивают удовлетворительный коэффициент сцепления клина с трубой как при сухой, так и при смазанной поверхности. Исследования показали, что коэффициент сцепления увеличивается с увеличением осевого смещения трубы в клиньях.

Было определено также, что конусность спайдеров при высокой чистоте поверхностей контакта клина с корпусом и коэффициенте сцепления трубы с клином, соответствующим насечкам, показанным на рис. 9.7, а, должна быть равной 4/15 (т. е. α 9° 30').

Взаимодействие клиньев с трубой при неудачной конструкции или дефектах изготовления спайдера приводит к повреждению трубы: нанесению на тело трубы рисок

144

от насечки клина или к деформации зажатой части трубы. Первые приводят к образованию концентраторов напряжения, вторые – к потере устойчивости трубы.

Для предотвращения повреждения трубы насечкой необходимо, чтобы отношение массы колонны труб к суммарной длине насечки, контактирующей с трубой, не превышало бы 100–120 кг/см. Для исключения сжатия трубы клиньями необходимо, чтобы длина по образующей и степень охвата клиньями трубы в горизонтальных сечениях соответствовали бы массе колонны труб, а отношение этой массы к длине контакта по окружности и к длине контакта по образующей было бы не меньше определенных величин.

Клинья спайдеров многозвенные. Число клиньев минимальное – два, чаще три и четыре. Однако при двух создаются условия для смятия трубы, а увеличение до четырех может привести к исключению из работы одной пары клиньев. Поэтому лучшую устойчивость обеспечивают три клина. Однако при трех клиньях из-за отклонения диаметральных размеров трубы от номинальных при расточке внутренней поверхности клиньев под номинальный размер трубы захват ее будет происходить при отклонении размера трубы в плюс – по двум образующим, в минус – по одной. Таким образом, контакт будет не по условной цилиндрической поверхности – по зубьям насечки, а по точкам пересечения образующих этих поверхностей с зубьями насечки, т.е. по трем или шести образующим.

В результате картины фактического контакта трубы с клиньями, действительные распределения давлений по зубьям насечки и повреждаемость трубы от них далеки от идеальных, т.е. равномерных.

На прочность и поврежденность трубы и износостойкость насечки клиньев влияют также неточность изготовления клина в зоне контакта с трубой и разный уровень положения клиньев из-за несоосности трубы и корпуса спайдера, что приводит к возникновению пары сил, изгибающей трубу.

Колебания диаметрального размера трубы, изношенность клина и корпуса приводят к колебаниям уровня расположения клиньев в корпусе, в связи с чем тыльная часть клина контактирует с корпусом спайдера не по конической поверхности, а по образующей конуса. При трубе меньшего диаметра контакт происходит по одной образующей, при большем диаметре – по двум. В связи с этим в зонах контакта возникают очень большие давления, что приводит к интенсивному изнашиванию клиньев и корпуса спайдера.

Спайдер состоит из кольцевого разъемного корпуса, внутри которого находятся шарнирно связанные клинья. Шарнирная связь клиньев исключает возможность их установки на разных уровнях.

Клинья предназначены для одного размера труб. Наиболее металлоемкие части спайдера – корпус и клинья. Наименее износостойка насечка клиньев. Поэтому клинья изготовляются сборными из корпусов, в которые вставляются сменные плашки с насечкой.

Корпуса спайдера и клиньев изготовляются из углеродистой стали типа Сталь 40, термообработанной до твердости 28–32 HRC, плашки из легированных, калящихся сталей, закаленных до твердости 55–58 HRC.

При конструировании рассчитывается корпус спайдера, однако существующие методики расчета не обеспечивают необходимой точности, в связи с чем размеры и геометрия корпуса уточняются опытным путем, в основном по тензометрическим данным. Клинья и плашки конструируются также на основании данных тензометрирования.

Спайдеры стандартизованы. Стандартами регламентируются грузоподъемность, диаметры труб, число и размеры клиньев [9].

145

9.4. Устройства для свинчивания и развинчивания труб

Устройства для свинчивания предназначены для захвата труб и бурильных замков одного или нескольких размеров. К ним относятся: механические ключи, приспособления и механизмы для свинчивания и раскрепления резьбовых соединений. В процессе бурения иногда используют комбинированные колонны из труб нескольких диаметров, поэтому смена ключа во время спуска или подъема ее нежелательна, так как занимает много времени.

Для предварительного свинчивания хорошо смазанных резьб замков бурильных труб диаметром 102–140 мм и свечей длиной 27 м необходимый момент составляет 100–500 Н∙м. Если резьбы не смазаны, а свечи кривые, момент может достигать 3000 Н∙м и более, однако этого стремятся не допускать. Во избежание порчи резьбы свинчивание ведется с частотой вращения, не превышающей 60 об/мин, и моменте не больше 0,8–1,2 кН∙м.

При креплении резьбы свечей бурильных труб диаметром 73–103 мм момент составляет 1–2 кН∙м; а труб диаметром 114–127 мм – 2–3 кН∙м. При раскреплении резьб замков необходимый момент может составлять 10–50 кН∙м, а в некоторых случаях и 100 кН∙м. Крепление и раскрепление осуществляются верхней и нижней частями механических ключей или двумя машинными ключами и пневмораскрепителем. Время, затрачиваемое на крепление или раскрепление бурильного замка, составляет обычно 3–5 с, на свинчивание и развинчивание – 15–30 с. Без ремонта ключами можно сделать 100 тыс. и более свинчиваний и развинчиваний.

Механические и машинные ключи подвешиваются в буровой на противовесах. Механизированные ключи с автоматическим захватом, укрепляемые на колонне или шарнирах, выполняются так, чтобы их можно было убирать от оси скважины для того, чтобы не мешать работам во время бурения и проведения других операций.

Машинные ключи для труб предназначены для раскрепления и докрепления бурильных труб в период спуско-подъемных операций. Закрепление обсадных труб, спускаемых в скважину, осуществляется при помощи машинных ключей, подвешенных на специальных канатах в горизонтальном положении внутри буровой на высоте 1,4–1,6 м от пола. Одни концы канатов огибают специальные блоки, прикрепленные к поясу вышки, на других концах находятся противовесы, уравновешивающие ключи. При такой системе ключи легко могут перемещаться в вертикальной плоскости на необходимую высоту.

В буровой у ротора друг против друга подвешивают два ключа. При помощи ключа, находящегося с левой стороны (если смотреть на лебедку со стороны мостков), задерживают трубы от проворачивания. На конец ручки этого ключа надет канат, другой конец которого прикреплен к ноге буровой. Ключ, установленный и закрытый на замковой муфте нижней трубы, отводится в крайнее положение.

Второй ключ располагается на нижней части замка отвинчиваемой верхней трубы. К его концу с помощью вертлюжка присоединяется тяговый канат пневмораскрепителя. Рычаг ключа устанавливают на расстоянии, которое перед подачей воздуха в пневмораскрепитель позволяет тяговому канату находиться в натянутом состоянии. Под давлением воздуха поршень раскрепителя увлекает этот канат и поворачивает рычаг ключа на 60–70°, в результате чего замковое соединение раскрепляется.

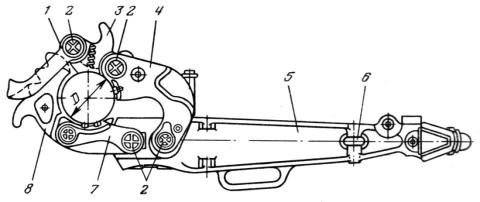

Ключ УМК-1 (рис. 9.8) четырехзвенной конструкции состоит из рычага 5, подвески 6, корпуса 4, трех челюстей 3, 7 и 8. Ключ захватывает бурильные трубы и замки всех размеров (от 103 до 212 мм), что достигается заменой челюстей – одна для труб диаметром 108–178 мм, вторая для труб диаметром 140–212 мм.

146

Рис. 9.8. Универсальный машинный ключ УМК-1

Все звенья ключа соединены между собой и рычагом 5 шарнирно при помощи пальцев 2. К сменной челюсти 3 при помощи запорного устройства прикрепляется защелка 1. Под действием пружин, смонтированных на челюсти 3, при установке на трубу или замок ключ автоматически закрывается.

В пазы челюсти 3 вставлено по три сменных плашки-сухаря с насечкой на внутренней поверхности, соприкасающейся с телом замка или трубы. В каждом пазе корпуса ключа 4 находится по два таких же сухаря. Эти сухари удерживают ключ от вращения вокруг тела трубы в первый момент, когда между ними еще не создалось достаточного трения. В дальнейшем вследствие того, что отдельные звенья ключа плотно обхватывают замок (трубу) и сильно прижимаются к поверхности рукояткой, создается достаточное трение, предупреждающее проскальзывание ключа по телу замка.

Основные детали ключа отливают из стали марки 40ХЛ, а пальцы изготовляют из стали марки 40Х. Длина ключа 1,64 м, ширина 0,57 м, масса без подвески 147, с подвеской 203 кг. Для обсадных труб диаметром 146–530 мм применяют пятизвенные ключи ОМН аналогичной конструкции [6].

Объемы работ, выполняемых ежегодно с трубными ключами, столь же велики, как и с трубными элеваторами. Условия выполнения операций с трубными ключами аналогичны условиям работы с элеваторами и спайдерами, что делает требования, предъявляемые к трубным ключам, в значительной степени аналогичными требованиям к элеваторам или спайдерам.

Несмотря на широкое применение механических трубных ключей, на промыслах постоянно выполняется большое число операций по свинчиванию или развинчиванию труб вручную из-за невозможности использования в отдельных случаях механических ключей. Поэтому дальнейшее совершенствование трубных ключей для ручной работы не теряет своей актуальности.

Главные из этих требований, предъявляемых к трубным ключам: надежный захват (без проскальзывания труб) как при минимальных, так и при максимальных вращающих моментах, полное исключение повреждения трубы или муфты, снижающее ее прочность, высокая надежность в любых условиях использования.

Трубный ключ должен надежно передавать вращающий момент трубе, необходимый как для ее свинчивания, так и для развинчивания, когда необходимый начальный момент отвинчивания, как правило, намного больше момента свинчивания. Эта надежность должна сохраняться при работе с трубами, имеющими допустимые отклонения от номинального размера, загрязненными парафином, смолами, увлажненными минерализованной водой, нефтью, покрытыми слоем коррозии. На надежность ключа не должна влиять окружающая среда: сероводород, низкие температуры, осадки.

147

Принцип действия трубных ключей, получивших широкое применение, заключается в использовании эффекта «самозатяжки», т.е. нарастания обжимающего трубу усилия по мере увеличения вращающего момента. Поскольку моменты, необходимые для открепления резьбовых соединений, весьма велики, то и обжимающее усилие достигает весьма большой величины, при определенных условиях может превысить допустимую с точки зрения сохранения устойчивости трубы в зоне захвата ее ключом и привести к ее разрушению.

Одной из главных задач конструирования трубного ключа является обеспечение такого закона изменения обжимающего усилия в зависимости от вращающего момента, который, с одной стороны, позволил бы устранить вероятность повреждения трубы, а с другой – обеспечил бы надежный ее захват без проскальзывания как при минимальном, так и при максимально возможном моментах. Задача эта решается прежде всего определением кинематики ключа – в этом основа конструирования ключа любого типа, с этого оно начинается.

Поскольку вероятность смятия трубы возрастает с увеличением обжимающих ее усилий, конструкция ключа должна обеспечивать передачу вращающего момента при возможно меньшем обжимающем усилии. Очевидно, что оно будет тем меньше, чем больше коэффициент трения на контакте между телом трубы или муфты и ключом. Поэтому из-за наличия жидкости, парафина, смол на поверхности трубы конструкция ключа должна выполняться таким образом, чтобы эта смазывающая среда выдавливалась с контактной поверхности, что и будет способствовать резкому увеличению коэффициента трения.

Поверхность трубы, захватываемая ключом, никогда не бывает строго цилиндрической и постоянного размера, соответствующего номинальному. Поэтому кинематика ключа должна обеспечивать его контакт с реальной поверхностью трубы по возможно большей ее площади, в противном случае ключ будет деформировать трубу в недопустимых пределах.

Вначальный момент свинчивания или развинчивания трубы обжимающее усилие минимально, а поэтому внутренняя поверхность ключа оснащается острым элементом – сухарем, слегка врезающимся в тело трубы. Однако этот элемент захватывает трубу ключом только в начальный момент, а затем по мере нарастания обжимающего усилия возникает контакт поверхностей ключа и трубы, которая начинает проворачиваться за счет сил трения.

Такой механизм взаимодействия ключа и трубы приводит к двум последствиям: во-первых, сухарь несет значительную нагрузку, что может привести к его быстрому износу, во-вторых, обжим трубы ключом вызывает в его деталях весьма большие распорные усилия, а это делает необходимым выполнение всех элементов ключа весьма прочными, а следовательно, и тяжелыми, что отрицательно сказывается на условиях труда и темпе выполнения операций.

Поэтому и с точки зрения надежности захвата ключом трубы, и с точки зрения производительности и облегчения труда большое значение имеют износостойкость сухарей и прочность элементов ключа.

Внефтепромысловых процессах используются трубные ключи для насоснокомпрессорных (НКТ) или бурильных труб. Последние применяются при капитальном ремонте скважин. Ключи для НКТ отличаются много меньшими диаметральными размерами, а необходимые моменты не превышают 6–7 кН∙м. Ключи для бурильных труб рассчитаны в основном на трубы (или замки) больших размеров и намного большие моменты – вплоть до 60–120 кН∙м.

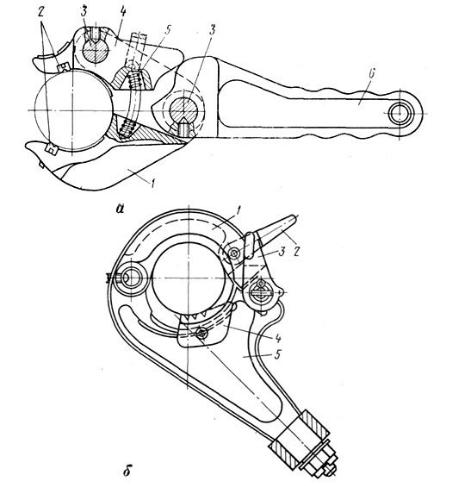

Наиболее распространенным типом ключей, применяемых как для НКТ, так и для бурильных труб, является шарнирный ключ (рис. 9.9). Такие ключи называются машинными. Ключ в сборе позволяет работать с трубами одного диаметра. При необходимости можно менять звенья в захвате ключа, что позволяет его использовать

148

для труб нескольких диаметров. Многозвенность шарнирного ключа также обеспечивает лучшую равномерность обжима ключом поверхности трубы. Звенья (челюсти) ключа шарнирно соединены с рукояткой и защелкой, запирающей или открывающей ключ. В положении, показанном на рис. 9.9, ключ одет на трубу для ее завинчивания, для развинчивания он переворачивается.

Рис. 9.9. Ключ трубный для бурильных труб

В челюсти ключа закладываются сменные сухари, имеющие насечку и обладающие высокой износостойкостью. Шарнирные ключи для НКТ по конструктивной схеме аналогичны машинному ключу.

Распорные усилия, возникающие в деталях ключа, достигают десятков тонн, что воспринимается пальцами в шарнирных соединениях. Звенья ключа работают в основном на изгиб. Поэтому форма деталей ключей сравнительно сложна, что вызвано стремлением выполнить каждую деталь предельно равнопрочной для сокращения массы и металлоемкости ключа.

При текущем ремонте скважин момент открепления резьбовых соединений НКТ, длительное время находившихся в скважинах, особенно с коррозионными средами, намного больше момента, с которым соединение было свинчено. Поэтому в практике спуско-подъемных операций с НКТ получили применение ключи, рассчитанные или на свинчивание, т.е. низкомоментные, или на открепление резьб с большими моментами – высокомоментные ключи, имеющие большую прочность и массу. Это способствует облегчению ручного труда и повышает его производительность.

Ключи КТМ и КТГ (рис. 9.10) изготовляются из деталей или штампованных, или отлитых из стали по выплавляемым моделям. Оба ключа рассчитаны как на ручную, так и механизированную работу, имеют массы в 1,5–2 раза меньшие, чем масса шарнирных ключей, что способствует значительному облегчению труда. Для штучных, немассовых операций по свинчиванию-развинчиванию труб применяются цепные ключи.

149

Рис. 9.10. Ключи трубные для насосно-компрессорных труб:

а – ключ шарнирный низкомоментный; 1 – челюсть; 2 – сухари; 3 – палец; 4 – створка; 5 – пружина; 6 – рукоятка;

б– ключ автологовый системы Молчанова, высокомоментный; 1 – створка; 2, 3 – защелки; 4 – сухарь-автолог; 5 – челюсти

Ключи всех типов используются не только для вращения трубы, но и для воспринимания реактивного момента. При муфтовых трубах и работе со спайдером ключ, вращающий трубу, надевается на нее, а ключ, воспринимающий реактивный момент, при спуске труб – на нижнюю трубу, при подъеме – на муфту. Это обеспечивает исключение возможности отвинчивания нижней муфтовой резьбы, а при спуске колонны – недокрепление нижней муфтовой резьбы.

Для свинчивания-развинчивания насосных штанг используются простейшие штанговые ключи, рассчитанные на захват квадратной части штанги [9].

9.5.Буровые автоматизированные ключи

Внастоящее время пневматическими буровыми ключами оснащают все выпускаемые буровые установки. К таким ключам относятся стационарные ключи АКБЗМ2 и подвесные ключи типа ПБК. Они предназначены для раскрепления, развинчивания и свинчивания бурильных и обсадных труб диаметром 108–216 мм. Приводятся ключи в действие воздухом под давлением 0,7–1 МПа.

150