книги / Машины и оборудование нефтяных и газовых промыслов. Буровые машины и механизмы

.pdf

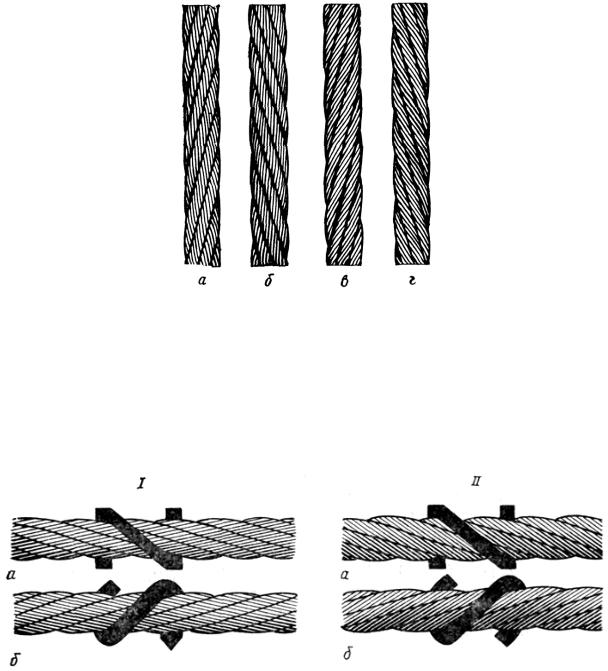

Рис. 8.3. Канат двойной крестовой (а, б) и односторонней (в, г) свивки: а и в – правой; б и г – левой

Канаты имеют правое и левое направление свивки. При правом направлении (рис. 8.4, а и в) свивки пряди располагаются слева вверх направо, а при левом – справа вверх налево (рис. 8.4, б и г). Направление свивки для спиральных канатов определяется по направлению свивки проволок наружного слоя, а для канатов двойной свивки – по направлению свивки прядей наружного слоя.

Один из способов обозначения направления свивки каната символами «Z» и «S». Соответственно «Z» означает правую свивку, «S» – левую (см. рис 8.4).

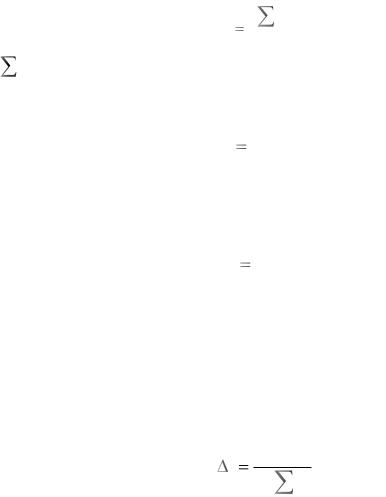

Рис. 8.4. Талевые канаты различной свивки:

I – крестовой свивки; II – односторонней свивки; а – правой; б – левой

На буровых установках наибольшее распространение получили шестипрядные канаты двойной крестовой свивки. Шестипрядная конструкция обладает рациональным соотношением диаметров прядей и сердечника, при котором обеспечивается выгодное сочетание прочности и гибкости каната. Талевые канаты – это специфические изделия промышленности, работающие в весьма тяжелых условиях. Существует специальный стандарт, единственный, в котором указывается назначение канатов – ГОСТ 16853-88 «Канаты стальные талевые для эксплуатационного и глубокого разведочного бурения. Технические условия». К талевым канатам предъявляются особые требования по крутящему моменту и уравновешенности, поэтому они должны быть крестовой свивки, нераскручивающиеся и рихтованные.

Талевые канаты по ГОСТ 16853-88 имеют конструкцию ЛК-РО 6×(1+6+6/6+12=31)+ м.с. (или о.с.) (см. рис. 8.2, г), которая расшифровывается

121

следующим образом: канат с линейным касанием (ЛК) проволок, состоящий из 6 прядей с 31 проволокой в каждой пряди; РО – в одних слоях прядей каната проволоки одинакового диаметра, а в других слоях – разного; прядь состоит из одной центральной проволоки, шести проволок одинакового диаметра в первом слое пряди, 12 проволок разного диаметра (в том числе 6 одного и 6 другого) во втором слое и 12 проволок одного диаметра в наружном слое пряди; металлический сердечник каната обозначается 1 м.с. (состоит из 7 прядей по 7 проволок в каждой), органический сердечник – о.с.

Канаты с линейным касанием проволок более долговечны. Испытания показывают, что их наработка в 1,5–2 раза превышает наработку канатов с точечным касанием. Талевые канаты относятся к типу ЛК-РО, отличающемуся тем, что в отдельных слоях пряди используются проволоки разного (Р) и одинакового (О) диаметров [8].

Для тяжелонагруженных талевых систем лучше применять канаты с металлическим сердечником. Талевые канаты этого типа обеспечивают необходимую гибкость и имеют высокую поперечную жесткость. Канаты более жестких конструкций и большей прочности применяют для спуска тяжелых обсадных колонн, когда требуется большая прочность каната, а гибкость и износ не играют большой роли. Прочностные характеристики канатов зависят от их конструкции, диаметра и прочности проволок, на них не влияет направление свивки прядей, левое или правое.

Свойства каната оценивают коэффициентами конструктивной плотности и гибкости и его удлинением. Коэффициент конструктивной плотности kп характеризует заполнение поперечного сечения каната металлом проволок:

|

k |

|

4 |

fi |

, |

(8.1) |

|

п |

|

|

|||

|

|

πdк2 |

проволок каната, м2; dк – |

|||

где |

fi – сумма площадей поперечных |

|

сечений |

|||

номинальный диаметр каната, м.

Коэффициент гибкости kг характеризует способность каната к изгибу в пределах упругих деформаций за счет внутреннего скольжения проволок:

kг dк / δ, |

(8.2) |

где δ – средний диаметр проволоки, м.

Для талевых канатов kп = 0,45…0,55, kг =12…18.

Сопротивляемость каната упругой деформации при растяжении характеризуется модулем упругости, величина которого зависит от конструктивных и технологических параметров каната:

Eк аE , |

(8.3) |

где Ек – модуль упругости каната, Ек = (0,6…0,8)∙105 МПа; Е – модуль упругости |

|

проволоки; а – эмпирический коэффициент, |

для стальных канатов двойной свивки |

а= 0,33…0,38.

Сувеличением числа повторных свивок проволок в канате и углов свивки модуль упругости каната снижается. При растяжении происходит конструктивное удлинение каната, в результате которого его диаметр уменьшается до номинального. В зависимости от используемого сердечника, диаметра и числа проволок конструктивное удлинение каната изменяется в пределах 0,2…6 % от рабочей длины каната.

Упругое удлинение каната

l |

|

Pl |

, |

(8.4) |

Eк |

fi |

где Р – растягивающее усилие; l – длина каната. Жесткость каната при растяжении:

122

c |

Eк |

fi |

. |

(8.5) |

|

|

|||

к |

|

l |

|

|

|

|

|

||

Модуль упругости при поперечном сжатии зависит от материала сердечника. Для канатов двойной свивки: с органическим сердечником Еп = (2…3)∙102 МПа; с металлическим сердечником Еп = 6∙102 МПа.

Прочность каната на разрыв характеризуется суммарным разрывным усилием всех проволок в канате Рс и агрегатным разрывным усилием Ра. Суммарное разрывное усилие определяется по формуле:

Pc f1n1σb1 f2n2σb2 f3n3σb3 , |

(8.6) |

где f1, f2, f3 – площади поперечного сечения проволок каната; n1, n2, n3 – число проволок

каждого диаметра; ζ b1, ζ b3 – пределы прочности проволок соответствующего диаметра.

Агрегатное разрывное усилие определяется в результате растяжения готового каната на испытательных машинах. Опыт показывает, что из-за деформации проволок при свивке и неравномерного натяжения прядей разрывное усилие каната в целом или агрегатное разрывное усилие каната меньше суммарной прочности проволок, использованных при его изготовлении. Потеря прочности каната от свивки характеризуется коэффициентом

Pс Pа |

100% . |

(8.7) |

|

||

Pс |

|

|

Ни один из известных методов изготовления канатов не обеспечивает полного использования прочности всех составляющих канат проволок, в связи с чем разрывное усилие канатов на 12…18 % ниже их условной прочности. Для талевых канатов потеря прочности от свивки не должна превышать 15 %.

Талевые канаты подвергаются напряжениям растяжения от нагрузки на крюке, изгиба при навивке на барабан и перегибах на шкивах, кручения в результате смещения каната вдоль оси барабана при навивке. Помимо этого между проволоками действуют контактные напряжения, величина которых различна в прямой ветви и на участках перегибов. В связи со сложным напряженным состоянием проволок расчет действительных напряжений в канате представляет большую трудность.

Талевые канаты выбирают по величине статического усилия. Запас прочности по правилам безопасности должен быть не менее 3 (при спуске тяжелых обсадных колонн и ликвидации аварий допускается снижение до 2):

nк |

Pa |

3(2) |

, |

(8.8) |

||

Pmax |

||||||

|

|

|

|

|||

где Pa агрегатное разрывное усилие каната в целом; Pmax |

максимальное натяжение |

|||||

ходовой (тяговой) струны каната при подъѐме талевого блока, |

|

|||||

P |

|

Gк Gт.с |

, |

(8.9) |

||

|

|

|||||

max |

|

|

ηт.с |

|

|

|

|

|

|

|

|

||

где Gк – вес на крюке, Н; Gт.с. – вес подвижных частей талевой системы, включая штропы, элеватор и вес рабочих струн каната, Н; ηт.с. – КПД талевой системы.

В талевых системах применяют канаты грузового назначения марки I из светлой

или оцинкованной проволоки с временным сопротивлением разрыву ζ в= 1570…1770 МПа, нераскручивающиеся, крестовой свивки. Проволока с более высоким пределом прочности обладает пониженной усталостной прочностью и поэтому для изготовления талевых канатов не используются. Важное значение имеет однородность проволоки по ее длине. Предпочтительнее использовать канаты с линейным контактом проволок в прядях, для тяжелонагруженных талевых систем – с металлическим

123

сердечником (см. рис. 8.2). Направление свивки каната при многослойной навивке его на барабан существенно не влияет на работоспособность каната.

Пример общепринятого условного обозначения каната диаметром 25 мм, грузового назначения, из проволоки марки I, нормальной точности изготовления, оцинкованной по группе Ж, левой крестовой свивки, нераскручивающегося, рихтованного с маркировочной группой по временному сопротивлению разрыву 1570 МПа (160 кгс/мм2):

Канат 25,0 – Г – I – Ж – Л – Н – Р – 1570 ГОСТ 3077–80.

Обозначение талевого каната диаметром 32 мм с органическим сердечником, из светлой проволоки марки В, правой крестовой свивки, повышенной точности изготовления, нераскручивающегося, рихтованного, с маркировочной группой по временному сопротивлению разрыву 1770 МПа (180 кгс/мм2):

Канат ОС–32–В – Т – 1770 ГОСТ 16853–88.

В обозначении талевых канатов не указываются их назначение – грузовой (Г), нераскручиваемость (Н), степень уравновешенности (Р).

Необходимыми условиями нормальной эксплуатации каната являются его периодическая смазка, упорядоченная навивка на барабан, отсутствие контактов с неподвижными элементами конструкции. Долговечность каната в значительной мере зависит от динамических нагрузок, поэтому разгон и особенно торможение инструмента должны быть плавными.

На барабане лебедки канат закрепляют с помощью устройств, предусмотренных конструкцией барабана, а с подъемным инструментом соединяют с помощью коуша не менее чем тремя винтовыми зажимами.

Пряди, сердечник и канат в целом смазывают в процессе свивки специальной канатной смазкой, и в дополнительной смазке в процессе эксплуатации они не нуждаются [6].

В процессе эксплуатации талевые канаты подвергаются растяжению и многократным перегибам на шкивах кронблока, талевого блока и барабане лебедки, в результате которых происходит их усталостное разрушение. Наружные проволоки каната подвергаются износу на шкивах и барабане лебедки, поэтому ускоряется процесс их усталостного разрушения. Вследствие недостаточной долговечности возрастают потребление талевых канатов и вынужденные простои буровых установок в ожидании смены изношенных канатов, что отрицательно влияет на технико-экономические показатели бурения.

Согласно ГОСТ 16 853–88 талевые канаты для эксплуатационного и глубокого разведочного бурения изготовляются в трех исполнениях, различающихся по типу используемых сердечников:

1 – с металлическим сердечником (м.с); 2 – с органическим трехпрядным сердечником (о.с);

3 – с пластмассовым стержневым сердечником (и.с).

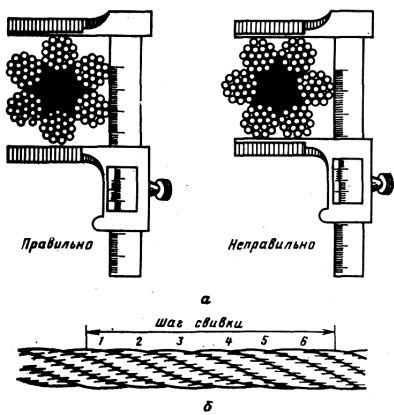

Диаметр каната измеряется штангенциркулем по выступам диаметрально расположенных прядей (рис. 8.5).

Предельные отклонения диаметров каната должны быть +6 %, для канатов исполнения 1 и 3…10 % для канатов исполнений 2 и 3.

Шаг свивки каната измеряется по расстоянию между двумя одноименными точками наружных проволок, расположенных через каждые k+l прядей, где k – число прядей в канате (рис. 8.5, б). С уменьшением шага свивки возрастают прочность и структурная плотность каната. В талевых канатах шаг свивки проволок в прядях и сердечнике не должен превышать их 8,5-кратного диаметра, а шаг свивки прядей в канате – 6,5-кратного диаметра каната. По длине каната шаги свивки проволок в прядях и прядей в канате должны быть равномерными.

124

Рис. 8.5. Измерение диаметра каната штангенциркулем (а) и замер шага свивки шестипрядного каната (б)

Долговечность стальных канатов существенно зависит от материала и конструкции их сердечника, препятствующего смещению прядей и смятию каната под действием осевых и радиальных нагрузок. Канаты с органическим сердечником из растительных волокон (пенька, сизаль, манила) наиболее гибкие. Канаты с пластмассовыми и металлическими сердечниками обладают большей сопротивляемостью поперечному сжатию, благодаря чему лучше сохраняют свою форму при огибании шкивов и намотке на барабан. Пластмассовые сердечники в виде сплошного круглого стержня впервые были применены в талевых канатах. Лабораторные и промысловые испытания на буровых показали, что наработка талевых канатов с пластмассовым сердечником на 20…30 % превышает наработку однотипных канатов с пеньковым сердечником.

Для защиты от износа и атмосферной коррозии канат покрывают при свивке специальными канатными смазками (торсиол, канатол, канатная, ваерол, технический вазелин, битум в сочетании с гудроном, полиамидные смазки и др.). Смазки для талевых канатов наряду с антикоррозионными и антифрикционными свойствами должны обладать достаточной прилипаемостью (адгезией) и температурной стойкостью. Повышенные требования к адгезионным свойствам смазок обусловлены действием значительных центробежных сил, отбрасывающих смазку с поверхности каната при огибании шкивов и барабана.

Физико-механические свойства смазки должны сохраняться при температурах от – 50 до +50°С, характерных для северных и южных районов бурения. Смазку наносят тонким слоем внутрь прядей и на поверхность канатов в процессе их изготовления. Органические сердечники каната пропитываются противогнилостными и антикоррозионными составами.

125

Направление свивки каната выбирается в зависимости от положения каната относительно барабана и направления укладки его витков на барабане. Наматывание на барабан лебедки сопровождается подкручиванием каната в результате его смещения относительно ранее навитого на барабан витка. Поэтому направление свивки следует выбирать так, чтобы при намотке на барабан канат подкручивался в направлении своей свивки. В этом случае дополнительная подкрутка способствует упорядоченной и плотной укладке каната на барабан.

При многослойной намотке направление свивки выбирается из условия упорядоченной и плотной укладки первого слоя, способствующего нормальной намотке последующих слоев. С учетом свободной подвески талевого блока и принятой схемы навивки на барабан лебедки талевые канаты изготовляются правой крестовой свивки.

Длина талевого каната устанавливается заказчиком. Различают канаты нормальной длины – для работы с перепусками – и укороченные для однократной оснастки талевой системы (табл. 8.1).

|

Номинальная длина каната (не менее) |

Таблица 8.1 |

|||

|

|

|

|||

|

|

|

|

|

|

Диаметр каната, мм |

|

Длина каната поставляемая на буровую, м |

|||

|

|

нормальная |

|

укороченная |

|

25 |

|

1000 |

|

450 |

|

28 |

|

1200 |

|

570 |

|

32; 35; 38 |

|

1500 |

|

850 |

|

Отклонения от заказанной длины каната допускаются в пределах ±1 %.

8.2. Расчет талевых канатов

Прочность и долговечность талевых канатов зависят от действующих эксплуатационных нагрузок, кратности оснастки, размеров огибаемых шкивов и барабана, диаметра и конструкции каната.

Известные методы расчета не позволяют с достаточной для практики точностью определить влияние указанных и других факторов (нестационарный режим нагружения, износ вследствие трения на шкивах и барабане, а также между проволоками и прядями каната) на напряженное состояние, прочность и долговечность талевых канатов. Поэтому их рассчитывают по максимальной статической нагрузке:

Pa>Sх[k], (8.10)

где Ра – агрегатное разрывное усилие каната (выбирается по ГОСТ 16 853–88 и зависит от диаметра и предела прочности проволок каната); Sx – натяжение ходовой струны каната при подъеме наиболее тяжелой бурильной колонны с учетом веса подвижной части и КПД талевого механизма; [k] – допускаемый запас прочности.

При этом условии, согласно правилам безопасности в нефтегазодобывающей промышленности, допускаемый запас прочности талевых канатов принимается [k]≥3.

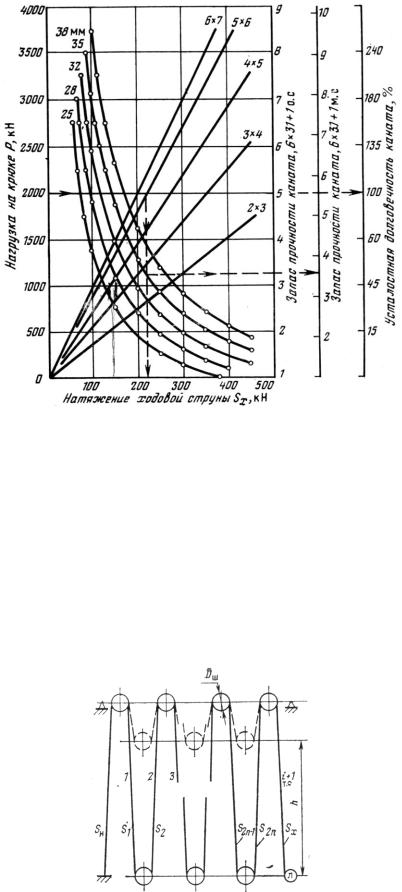

На рис. 8.6 приведена номограмма для расчета запаса прочности талевых канатов в зависимости от нагрузки на крюке, диаметра каната и кратности оснастки. На крайней правой шкале показана ожидаемая относительная долговечность каната в зависимости от запаса прочности, установленная по данным натурных испытаний каната на усталость. За 100 % долговечности условно принято число циклов до разрушения каната от усталости при пятикратном запасе прочности.

126

Рис. 8.6. Номограмма для расчета запаса прочности талевых канатов

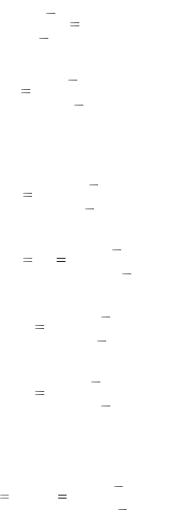

На рис. 8.7 приведена развернутая схема талевой системы буровых установок. При неподвижном талевом блоке струны каната под действием подвешенного груза растягиваются с одинаковым усилием:

S = P/iт.c = P/2n, (8.11)

где Р – вес талевого блока и подвешенного груза; iт.c – кратность оснастки; n – число шкивов талевого блока.

При подъеме и опускании талевого блока усилия в струнах каната изменяются изза сопротивлений, учитываемых коэффициентом полезного действия шкива. На КПД шкивов наиболее значительно влияет трение в опорах и между канавкой шкива и канатом. КПД шкива на подшипниках скольжения η = 0,95…0,96, а на подшипниках качения η = 0,97…0,98 (независимо от диаметра шкива).

Рис. 8.7. Развернутая схема талевой системы

127

В расчетах талевых канатов удобнее пользоваться коэффициентом сопротивления шкива β = 1/η. Тогда натяжения сбегающей Sсб и набегающей Sнб струн рассчитываются по формуле:

Sсб = Sнб β. |

(8.12) |

На рис. 8.9 натяжение первой рабочей струны каната, следующей за неподвижной струной Sн, обозначим S1, а натяжения последующих струн – S2, S3 и т. д. При кратности оснастки талевой системы iт.c = 2n натяжение последней рабочей струны обозначим S2n.

Согласно формуле (8.12) натяжения отдельных струн талевого каната при подъеме

составят: |

S3=S2 β = S1β2; |

S2n = S2n-1 β = S1β2n-1. |

|

||

S2=S1 β; |

(8.13) |

||||

Сумму сил, действующих в рабочих струнах каната, примем равной суммарному |

|||||

весу Р подвижной части талевого механизма и подвешенной колонны труб: |

|

||||

|

S1 + S2 + S3 + . . . + S2n = P, |

(8.14) |

|||

или, пользуясь формулой (8.13), |

|

|

|

|

|

|

S1(l + β + β2 + . . . + β2n-1) = P. |

(8.15) |

|||

Выражение в скобках представляет геометрическую прогрессию. После |

|||||

определения суммы геометрической прогрессии получим: |

|

||||

|

S |

β2n |

1 |

P , |

(8.16) |

|

|

1 |

|||

|

1 β |

|

|

||

откуда натяжение в первой рабочей струне

S |

|

P |

|

β |

1 |

. |

|

|

|

|

|

β2n |

|

|

|

|

|

||||

1 |

|

1 |

|

|

|

|

||||

Натяжение ходовой струны |

|

|

|

|

|

|

|

|

|

|

Sx=S2nβ=S1β2n |

|

|

|

|

||||||

или |

|

|

|

|

|

|

|

|

|

|

S |

x |

P |

β2n (β |

1) |

. |

|

|

|||

|

β2n |

1 |

|

|

||||||

|

|

|

|

|

|

|||||

Натяжение неподвижной струны: |

|

|

|

|

|

β |

|

1 |

|

|

Sн |

S1 |

P |

|

|

. |

|||||

β |

|

|

β(β2n |

1) |

||||||

При спуске груза максимальное натяжение в неподвижной струне:

S |

н.сп |

P |

β2n (β |

1) |

, |

|

β2n |

1 |

|||||

а минимальное – в ходовой струне |

|

|

||||

|

|

β |

1 |

|

||

S |

|

P |

. |

|||

х.сп |

β(β2n |

1) |

||||

|

|

|

(8.17)

(8.18)

(8.19)

(8.20)

(8.21)

(8.22)

Коэффициент полезного действия ηт. с талевой системы определяется отношением полезной работы Aп = Ph к затраченной работе A3 = Sxhiт.с. Подставляя значение из формулы (8.19) и учитывая, что iт.c = 2n, получим:

ηт.с |

Ph |

|

|

β2n |

1 |

, |

(8.23) |

S i |

h |

|

2β2n (β |

1)n |

|||

|

x т.с |

|

|

|

|

|

|

где h – высота подъема груза Р.

КПД талевой системы при подъеме и спуске принимаются одинаковыми. Пользуясь формулами (8.20) и (8.24), натяжение ходовой струны при подъеме

можно определить в зависимости от ηт.c :

128

Sх |

P |

|

P |

. |

(8.24) |

|

|

|

|||

iт.сηт.с |

|

2nηт.с |

Натяжения в отдельных струнах каната для заданной кратности оснастки удобно определять из выражения, полученного на основе формул (8.13) и (8.17):

S P |

β |

1 |

|

βi |

1 Pa , |

(8.25) |

|

β2n |

1 |

||||||

i |

|

i |

|

||||

|

|

|

|

|

|||

где i – порядковый номер рабочей струны струны (рис. 8.9); аi – коэффициент натяжения,

ai |

β |

1 |

|

βi |

|

β2n |

1 |

||||

|

|

||||

каната со стороны неподвижной

1. |

(8.26) |

Длина каната, необходимая для оснастки талевого механизма буровых установок,

lк H iт.с 2 с(iт.с 1) с0 , |

(8.27) |

где Н – высота буровой вышки, м; iт.с – кратность оснастки; с – длина каната, огибающего шкив диаметром Dш, м, с = πDш/2; iт.с+1 – число шкивов талевого блока и кронблока; с0 – длина витков каната, остающихся на барабане при опущенном до пола буровой талевом блоке, м, с0 = 50…100 м.

Длина каната, наматываемого на барабан лебедки, зависит от кратности оснастки и высоты подъема талевого блока,

lк hiт.с . |

(8.28) |

На шкивах талевого блока и кронблока канат изгибается при набегании и выпрямляется при сбеге, совершая при этом по одному перегибу на каждом из огибаемых шкивов. На барабане лебедки канат изгибается при наматывании и выпрямляется при разматывании, совершая при этом один перегиб. Число перегибов каната на шкивах равно числу струн, на которые смещается рассматриваемое сечение при подъеме талевого блока:

uш iк iн , |

(8.29) |

где uш – число перегибов каната на шкивах талевого и кронблока; iк – номер рабочей струны, на которой располагается заданное сечение после перемещения талевого блока на высоту h; iн – номер рабочей струны, на которой располагается заданное сечение каната при начальном положении талевого блока.

Номера струн каната, в которых располагается рассматриваемое сечение каната, определяются из условия его одинаковой удаленности от неподвижной струны до и после перемещения талевого блока. Если не учитывать длину каната, огибающего шкивы, то, согласно рис. 8.7 имеем:

H (iн 1) Н (Н |

h)iк , |

(8.30) |

||||

откуда |

H (iн |

1) Н |

|

|

|

|

iк |

iн |

. |

(8.31) |

|||

Н |

h |

1 h / H |

|

|||

|

|

|||||

Полученная формула показывает, что число струн, на которое смещается сечение каната, расположенное на участке струны iн, зависит от отношения высоты подъема к высоте вышки. Очевидно, что конечный номер рабочей струны ограничивается

кратностью оснастки iк iт.с 1. |

|

|

|

|

Если в результате расчета по формуле (8.31) оказывается, что |

iк |

iт.с |

1, |

то это |

означает, что рассматриваемое сечение каната, пройдя участок |

iт.с |

1-й струны, |

||

наматывается на барабан лебедки, и к числу его перегибов на шкивах u |

(iт.с |

1) iн |

||

добавляется половина перегиба на барабане. Число перегибов при этом u = uш + 0,5. Важно отметить, что число перегибов по длине наматываемого на барабан каната

распределяется неравномерно. Наименьшее число перегибов имеют участки,

129

граничащие с неподвижной и ходовой струнами и расположенные на последних витках каната при опущенном талевом блоке.

Технический ресурс и наработка талевого каната измеряются в тонно-километрах. В процессе спуска каждой свечи совершается работа, затрачиваемая на спуск бурильной колонны и подвижной части талевого механизма, а также на подъем незагруженного талевого механизма на длину свечи. При спуске колонны бурильных труб, состоящей из n свечей, работа каната на каждую спускаемую свечу составит:

1-я свеча – qll |

2G l |

ql2 |

2G l ; |

|

|

T |

|

T |

|

2-я свеча – 2ql |

2G l |

2ql 2 |

2G l ; |

(8.32) |

|

T |

|

T |

|

n-я свеча – nql |

2G l |

nql2 |

2G l . |

|

|

T |

|

T |

|

Суммарная работа, выполняемая при спуске n свечей:

A |

|

ql2 |

2G l |

2ql2 |

|

2G l ... |

тql2 |

2G l |

|

|

сп |

|

|

T |

|

|

T |

|

|

T |

(8.33) |

ql2 |

(1 |

2 |

... n) |

2G l |

|

ql2 (n |

1)n |

2G l |

. |

|

n |

n |

|

||||||||

|

|

|

|

T |

|

2 |

T |

|

||

|

|

|

|

|

|

|

|

|

|

|

Принимая ln = L и ql = qсв, получаем:

A |

qL2 |

2G |

qсв |

L , |

(8.34) |

|

|

||||

сп |

2 |

T |

2 |

|

|

|

|

|

|

где q – приведенный вес 1 м бурильной трубы; GT – вес подвижной части талевой системы; l – длина свечи; n – число спускаемых свечей; qсв – вес одной свечи; L – длина бурильной колонны.

Работа Ап, затрачиваемая на подъеме n свечей, определяется аналогичным путем: Ап=Асп. Общая работа А, затрачиваемая на спуско-подъемные операции за период бурения скважины, равна сумме работ, выполненных за отдельные рейсы:

z b |

|

z b |

|

A |

Azс.п Azп |

2Azс.п , |

(8.35) |

z 1 |

|

z 1 |

|

где b – число рейсов за период бурения скважины. Приближенно работа каната за рейс

A |

A |

A |

qL2 P L , |

(8.36) |

L |

п |

сп |

бк |

|

где AL — работа, затрачиваемая на спуск и подъем бурильной колонны длиной L; Pбк – вес бурильной колонны, Pбк = qL.

Спуско-подъемные операции с бурильными трубами составляют основную долю выполняемой талевым канатом работы. На наращивание и удержание бурильной колонны в процессе бурения скважины, а также спуск обсадных колонн приходится не более 1–2 % всей работы каната. Для учета работы талевого каната разработаны специальные счетчики, опытные образцы которых прошли успешные испытания и рекомендованы к внедрению.

Показатель долговечности талевых канатов – средний технический ресурс, выраженный в тонна-километрах (т∙км). Опыт показывает, что технический ресурс талевых канатов зависит от качества их изготовления и условий эксплуатации [1].

8.3. Пути снижения расхода талевых канатов

Как указывалось, долговечность талевых канатов ограничивается их усталостной прочностью. В связи с неравномерным распределением числа перегибов по длине каната первоначальные усталостные повреждения проволок каната зарождаются на тех его участках, которые при спуско-подъемных операциях подвергаются наибольшему числу перегибов. Талевый канат изнашивается по длине в оснастке неравномерно. Локальное накопление усталостных поломок приводит к недоиспользованию значительной длины талевого каната и неоправданно большому его расходу. Более

130