книги / Механика пластического деформирования трансверсально-изотропных композиционных сверхпроводниковых материалов

..pdfuc |

= |

1 |

Tc (1+ νc )αc (r02 − rc2 ) , |

(2.40) |

|

||||

|

|

r |

|

|

|

|

c |

|

|

Соответственно из выражений (2.39) имеем |

|

|||

|

u0 = α0T0 (1+ ν0 )r0 . |

(2.41) |

||

При равенстве перемещений Uc = U0 в биметаллической заготовке сохраняется контакт. При Uc < U0 появляется зазор, что является нежелательным. Наиболее благоприятно Uc > U0 , при этом на

контакте появляются радиальные сжимающие напряжения, которые будут способствовать повышению пластичности металла сердечника при деформации на последующих переходах. Таким образом, с позиций термоупругого состояния биметаллической заготовки при волочении наиболее благоприятным соотношением является следующее:

1 |

Tc (1+ νc )αc (r02 − rc2 ) > α0T0 (1+ ν0 )r0 . |

(2.42) |

|

||

r c |

|

|

Соотношение (2.42) может быть использовано в технологических расчетах с точки зрения сохранения сплошности биметаллической заготовки при волочении. Уравнения (2.38) и (2.39) позволяют, в свою очередь, определить напряженное состояние компонентов биметаллической заготовки.

2.6. Скорость деформации при волочении сверхпроводников

При пластической деформации металлов одной из основных характеристик обрабатываемого металла является сопротивление пластической деформации. Необходимость знания сопротивления деформации заключается, во-первых, в получении замкнутых и разрешимых уравнений механики пластической обработки металлов и, во-вторых, в определениинеобходимых дляпластической деформации нагрузок [7].

В общем случае сопротивление деформации является сложной функцией, зависящей от степени накопленной деформации, температуры, скорости деформации и истории деформирования. При этом

61

значительную роль играет скорость деформации, знание которой позволяет уточнить значения сопротивления деформации. Сопротивление деформации увеличивается с повышением скорости деформации при всех температурах и степенях деформации. Скорость деформации определяется изменением степени деформации во времени,

& |

(2.43) |

ε = dε / dτ , |

и в процессах пластического деформирования может изменяться в широком диапазоне в зависимости от технологических параметров процессов.

В данном разделе приводится оценка скорости деформации при осесимметричном деформировании прутковой заготовки (см. рис. 2.3). Для схемы волочения, приведенной на рис. 2.3, вместо соотношения (2.43) усредненная по зоне деформации скорость деформации может быть определена соотношением

ε = ε / ∆τ , |

(2.44) |

& |

|

где ε – степень деформации за проход; ∆τ – время прохождения частицы металла через зону деформации.

Усредненная по сечению прутка степень деформации в выражении (2.44) определяется соотношением (2.45).

Время прохождения частицы металла через зону деформации определяется по формуле

∆τ = lp / vcp , |

(2.45) |

где lp – протяженность зоны деформации; vcp – средняя скорость

движения металла через зону деформации.

Из геометрических соотношений (см. рис. 2.3) следует:

lp = (d0 − d1 ) / 2tgαв . |

(2.46) |

Деформация при волочении характеризуется коэффициентом вытяжки, с учетом которого соотношение (2.46) примет вид

lp = d1 ( λ − 1) / 2tgαв . |

(2.47) |

62

При волочении скорость изделия увеличивается от v0 на входе в зону деформации до v1 на выходе из нее. Усреднить скорость деформирования можно следующим образом:

v = |

v v |

= v |

1 |

, |

(2.48) |

|

|||||

ср |

0 1 |

1 |

|

|

|

|

|

|

λ |

|

|

поскольку

v0 = v1 d12 = v1 / λ . d02

С учетом соотношений (2.47) и (2.48) получим из выражения (2.45) время прохождения частицы металла через зону деформации:

∆τ = |

d1 ( λ − 1) λ |

. |

(2.49) |

|

|||

|

2tgαвv1 |

|

|

Усредненная по зоне деформации скорость деформации оказывается равной

• |

λ + 2 tgαв |

3 3)tgαв v1 |

|

|

|

ε = |

4(ln |

. |

(2.50) |

||

|

|

|

|||

|

|

d1 λ ( |

λ − 1) |

|

|

Из соотношения (2.50) следует, что изменение скорости дефор-

мации связано главным образом с величиной отношения v1 , которое d1

может изменяться в широком диапазоне значений. Так, диапазон значений скоростей волочения 0,5...5 м/с (максимальное значение

скорости волочения соответствует рабочим скоростям современных волочильных машин многократного волочения). Значения d1 могут

изменяться от 5 мкм, что соответствует обжатию микроволокон в составе композитных многоволоконных сверхпроводниковых материалов до значений d1 = 50 мм, характеризующих волочение прутковых заготовок для сверхпроводниковых длинномерных изделий.

63

Таким образом, с учетом приведенных значений v1 и d1 диапазон изменения скоростей деформаций, характеризующийся отноше-

нием v1 / d1 , составит: (v1 / d1 )min = 10 с−1, (v1 / d1 )max = 107 с−1 . Видно,

что диапазон изменения отношения v1 / d1 и, соответственно, скоро-

сти деформации при волочении значителен. Известные из литературы данные о значениях сопротивления деформации применяемых материалов не дают возможности соответствующего учета скорости деформации, поскольку, как правило, получены из опытов на растяжение при незначительных скоростях деформации.

Выполнение технологических расчетов применительно к высокоскоростным процессам волочения требует проведения соответствующих экспериментальных исследований и уточнения значений сопротивления деформации.

Соотношение (2.50) можно представить в следующем виде:

• |

|

ε = f (λ,αв )(v1 / d1 ) . |

(2.51) |

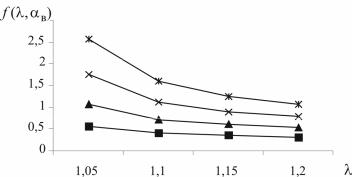

Рис. 2.9. Значение функции f (λ,αв ) :

при αВ  4;

4;  6;

6;  8;

8;  10

10

На рис. 2.9 приведены значения функций f (λ, αВ) в зависимости от вытяжки для ряда значений αВ . При выполнении конкретных технологических расчетов по рис. 2.9 определяется f (λ,αв ) , рассчиты-

вается скорость деформации, в соответствии с которой выбирается значение сопротивления деформации.

64

Список литературы к главе 2

1.Сверхпроводники / ГНЦ РФ ВНИИНМ им. А.А. Бочвара. –

М., 1998.

2.URL: http://bochvar.ru

3.Способ получения сверхпроводящих проводов на основе нио- бий-титановых сплавов: пат. № 2159474. Рос. Федерация / Г.К. Зеленский, Э.И. Плашкин.

4.Металловедение и технология сверхпроводящих материалов / под ред. С. Фокера, Б. Шварца / пер. с англ. – М.: Металлургия, 1987. –

560с.

5.Перлин И.Л., Ерманок М.З. Теория волочения. – М.: Метал-

лургия, 1971. – 448 с.

6.Колмогоров Г.Л., Филиппов В.Б., Трофимов В.Н. Основы технологии производства сверхпроводниковых материалов волочением // Межвуз. сборник науч. трудов / под ред. проф. Г.С. Гуна. – Магнитогорск: Изд-во МГТУ, 2004. – С. 13–18.

7.Колмогоров В.Л. Механика обработки металлов давлением: учебник для вузов. – 2-е изд., перераб. и доп. – Екатеринбург: Изд-во Уральского гос. техн. ун-та – УПИ, 2001. – 835 с.

8.Колмогоров Г.Л., Кузнецова Е.В. О степени деформации при осесимметричном деформировании // Известия вузов. Черная метал-

лургия. – 2000. – С. 31–33.

9.Степень деформации при волочении композитной заготовки / Колмогоров Г.Л., Филиппов В.Б., Кузнецова Е.В., Трофимов В.Н. // Известия вузов. Цветная металлургия, 2004. – №5. – С. 39–42.

10.Колмогоров Г.Л. Гидродинамическая смазка при обработке металлов давлением. – М.: Металлургия, 1986. – 168 с.

11.Зайков М.А. Режимы деформации и усилия при горячей прокатке. – М.: Металлургия, 1960. – 302 с.

12.Третьяков А.В., Зюзин В.И. Механические свойства металлов и сплавов при обработкедавлением. – М.: Металлургия, 1973. – С. 5–14

13.Mason J.J., Rosakis A.J., Ravichandran G. On the strain and strain-rate dependence of the fraction of plastic work converted into heat: an experimental study using high-speed infrared detectors and the Kolsky bar // Mechanics and Materials. – 1993. – Vol. 17. – P. 135–145.

65

14.Kapoor R., Nemat-Nasser S. Determination of temperature rise during high-strain rate deformation // Mech. Mater. – 1998. – Vol. 27. – P. 1–12.

15.Tailor G.I., Quinney H. Latent heat remaining metal after cold working // Proc. R. Soc. London. – 1937. – Vol. A163. – P. 157–181.

16.Tailor G.I., Quinney H. The latent energy remaining in a metal after cold working // Proc. R. Soc. London. – 1934. – Vol. A143. – P. 307–326.

17. Partition plastic work into heat and stored energy in metals / J. Hodowany, G. Ravichandran, A.J. Rosakis, P. Rosakis // Exper. Mech. – 2000. – Vol. 40. – P. 113–123.

18.Афонин В.К. Металлы и сплавы: справочник. – М.: Метал-

лургия, 2003. – 532 с.

19.Разработка сверхпроводников для магнитной системы ИТЭР

вРоссии / А.К. Шиков, А.Д. Никулин, А.Г. Силаев [и др.] // Известия вузов. Цветная металлургия. – 2003. – №1. – С. 36–43.

20.Тимошенко С.П., Гудьер Дж. Теория упругости. – М.: Наука,

1975. – 576 с.

21. Колмогоров В.Л., Орлов С.И., Колмогоров Г.Л. Гидродинамическая подача смазки. – М.: Металлургия, 1975. – 256 с.

66

ГЛАВА 3. ВОПРОСЫ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СВЕРХПРОВОДНИКОВЫХ ИЗДЕЛИЙ

Учитывая многостадийность производства сверхпроводниковых изделий, большое значение приобретают вопросы оптимизации отдельных процессов изготовления сверхпроводников, в частности, процессов многократного пластического деформирования.

3.1. Характер контактного трения при пластическом деформировании

Трение протягиваемого металла о стенки технологического инструмента затрудняет процесс волочения, поэтому силы контактного трения необходимо всемерно уменьшать.

В процессах пластического деформирования металлов трение вбольшинстве случаев играет отрицательную роль. При волочении значительная часть усилия расходуется на преодоление сил трения. Силы трения приводят к износу инструмента, налипанию металла на волочильный инструмент, ограничению скоростей волочения из-за чрезмерного разогреваконтактных поверхностейизделия иволоки [1–3].

При пластической деформации металлов различают сухое, граничное и жидкостное трение. При сухом трении происходит непосредственный контакт трущихся поверхностей без какой-либо инородной прослойки. Сухое трение в практике встречается редко, поскольку в реальных условиях на поверхности тел присутствуют окислы металлов, следы смазки, адсорбированные молекулы жидкости или газа [4]. Исследование скольжения очищенных металлических поверхностей относительно друг друга показывает невозможность существования сухого трения как внешнего ввиду того, что между поверхностными атомами трущихся тел возникают силы связи, подобные силам, связывающим атомы в кристаллической решетке металлов [5]. При этом скольжение переходит во внутриметаллическое. Чисто сухое трение с непосредственным соприкосновением протягиваемого металла со стенками инструмента недопустимо, так как оно приводит к повышенному износу

67

технологического инструмента, ухудшению качества поверхности протягиваемого металла и к излишним затратам энергии [6]. Возникновение режима сухоготрения является редким инежелательным явлением.

Наиболее часто при волочении реализуется граничное трение, при котором между поверхностями инструмента и заготовки присутствует смазка. Механизм действия жидких и твердых смазок в условиях граничного трения различен. Для снижения сил граничного трения жидкие смазки должны обладать поверхностно-активными свойствами. Силы сцепления между молекулами смазки и атомами обрабатываемого металла определяют эффективность смазочного слоя. Слой смазки в условиях граничного трения состоит из нескольких молекул и характеризуется ориентированной структурой и слоистым строением. Толщина его невелика и составляет около 0,02 мкм [7]. Физические свойства смазки в столь тонком слое существенно отличаются от объемных и зависят от условий деформации, природы и состояния трущихся поверхностей [8].

Наиболее эффективным с точки зрения энергозатрат видом трения является жидкостный режим трения. При жидкостном трении вместо непосредственного контакта поверхностей совершается косвенный контакт через промежуточный слой жидкости, прилегающий к обеим поверхностям и имеющий достаточную толщину, чтобы в центральной зоне его частицы не ощущали молекулярного притяжения твердых поверхностей и могли подчиняться законам движения жидкости. Применение чисто жидкостного трения вызывает затруднения из-за больших действующих давлений (до 2000 МПа).

На преодоление сил трения в реальных процессах затрачивается 40–50 % общего усилия волочения [2]. Силы трения вызывают повышенный износ инструмента, особенно при волочении металлов и сплавов с высокими механическими свойствами. В результате действия сил внешнего трения за счет тепловыделения в контактном слое температура по сечению протягиваемого изделия распределена неравномерно. Это приводит к возникновению термических напряжений. Обрывность металла, снижение качества поверхности изделия, налипание металла на инструмент также связаны с действием сил граничного трения. Силы трения являются препятствием для повы-

68

шения скоростей волочения, поскольку при высоких скоростях происходит значительный разогрев контактных поверхностей инструмента и протягиваемых изделий.

Эффективное уменьшене сил трения при волочении возможно путем создания условий гидродинамического (жидкостного) трения. Отличительной особенностью такого режима является существование достаточно толстого разделительного слоя смазки между поверхностями обрабатываемого изделия и инструмента. Смазочный слой при этом имеет толщину, превышающую высоту микронеровностей деформируемого тела и инструмента, обеспечивая полное разделение трущихся поверхностей.

Создание режима жидкостного трения возможно за счет подачи смазки под давлением в зону деформации от источников высокого давления, так называемая гидростатическая смазка, применение которой требует использования специального оборудования.

Гидродинамическая подача смазки предусматривает применение устройств – напорных трубок-насадок или напорных волок, нагнетающих смазку под давлением. При гидродинамическом вводе смазки давление, возникающее у входа в деформационную зону, зависит в отличие от гидростатического ввода не только от активности и вязкости смазки, но и от длины насадки, величины зазора и от скорости движения проволоки в насадке [9].

Создать условия влияния гидродинамического ввода смазки на давление у входа в деформационную зону, а также условия, при которых это давление достигает величины, превышающей сопротивление деформации протягиваемого металла, является задачей теории гидродинамического ввода смазки. Разработкой этой теории занимались авторы работ [10–15]. Фундаментальные исследования и развитие теории гидродинамического ввода смазки проведены В.Л. Колмогоровым и Г.Л. Колмогоровым с сотрудниками [16].

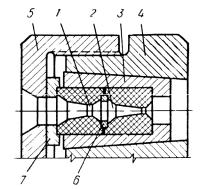

Из известных конструкций для осуществления гидродинамической смазки наиболее широкой популярностью в мировой практике пользуется сборная волока [17]. Она (рис. 3.1) состоит из рабочего и напорного твердосплавных вкладышей, помещенных в зажимную втулку с разрезом по образующей. Втулка с волоками устанавливает-

69

ся в корпус и после запрессовки затягивается накидной гайкой. Для исключения выхода смазки из рабочей полости между рабочей и напорной волоками помещается уплотнение. Упорная шайба исключает скалывание кромок напорной волоки при сборке.

Рис. 3.1. Сборная волока для волочения в режиме гидродинамического трения: 1 – напорная трубка – волока; 2 – рабочая волока; 3 – зажимная втулка; 4 – стальная обойма; 5 – накидная гайка; 6 – уплотнение; 7 – уплотнительное кольцо

Сборная волока позволяет производить волочение в режиме гидродинамического трения. Процесс нагнетания смазки в очаг деформации металла в волоке движущейся проволокой отличается простотой (это создание необходимого давления смазки и увеличение толщины ее слоя на протягиваемом металле) и позволяет повысить стойкость инструмента и экономить твердосплавный материал, из

которого изготовляют волоки, а |

также вести |

процесс |

волочения |

с более высокими скоростями и |

обжатиями, |

чем при |

волочении |

с обычной подачей смазки. |

|

|

|

А.М. Когос и Е.Л. Школьников предложили конструкцию монолитной волоки (рис. 3.2) [18]. Новизна конструкции волоки заключается в уменьшении угла наклона образующей рабочей зоны канала по сравнению с традиционной волокой ( α = 2...3 град против 5–6 град) и в соответственном удлинении этой зоны. По данным авторов, применение такой волоки при волочении канатной стали 50, 60, 70, а также проволоки из ЭИ903 и Х18Н9Тувеличило стойкостьволокв 10–12 раз.

70