книги / Механика пластического деформирования трансверсально-изотропных композиционных сверхпроводниковых материалов

..pdf

При наличии промежуточных слоев между сердечником и оболочкой степень деформации i-го слоя толщиной δ определяется аналогично выражению (2.23) [10]:

|

|

|

|

|

|

|

εср i |

= 2ln |

r0i |

+ 4tgαi (1− а3 ) 3 3 (1− а2 ) , |

(2.24) |

||

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

r1i |

|

|

где a = 1− |

|

; |

|

|

|

– относительная толщина промежуточного слоя, |

|||||||

δ |

|

δ |

|||||||||||

|

|

= |

δ |

; r0i , r1i |

– наружные радиусы промежуточного слоя на входе и |

||||||||

|

δ |

||||||||||||

|

|

||||||||||||

|

|

|

r0i |

|

|

|

|

|

|

|

|||

на выходе соответственно.

Таким образом, предложены формулы для определения степени деформации составляющих композитной сверхпроводниковой заготовки, состоящей из двух и более компонентов различных материалов, при осесимметричном деформировании. Для определения степени деформации сердечника двухкомпонентной заготовки рекомендуется использовать формулу (2.18). Усредненная степень деформации оболочки композита может быть определена по формуле (2.23). Для многокомпонентной композитной заготовки при определении степени деформации отдельных компонентов предложена формула

(2.24) [8,9].

Как частный случай, для a = 0 из формулы (2.23) следует известная формула для средней степени деформации в случае волочения сплошного прутка [10]:

εср = ln λ + 4tgαв / 3 3 . |

(2.25) |

Ниже приводятся результаты расчета средней степени деформации за один проход для оболочки с a = 0,5 (2.23), сердечника (2.18) и усредненной степени деформации по сечению сверхпроводниковой заготовки λ = 1,15 и при различных значениях αв .

Номер формулы |

αв = 6° |

αв = 8° |

αв = 10° |

2.23 |

0,2341 |

0,2660 |

0,2981 |

2.18 |

0,1800 |

0,1935 |

0,2068 |

2.25 |

0,2207 |

0,2479 |

0,2755 |

51

Видно, что с увеличением угла αв степень деформации возрас-

тает. Средняя степень деформации для оболочки несколько выше, чем для сердечника и в целом по сечению заготовки, что объясняется максимальными деформациями сдвига на входе в инструмент и выходе из него для периферийных слоев заготовки.

Увеличение αв с 6º до 10º повышает среднюю степень деформа-

ции за проход в среднем на 25 %, что является основанием для выбора технологического волочильного инструмента преимущественно с αв = 6º. Минимальные углы конусности инструмента обеспечивают

максимальную нагнетающую способность инструмента из условий гидродинамической подачи смазки в зону деформации.

Использование инструмента с минимальным значением αв бла-

гоприятно также с точки зрения течения металла оболочки и обеспечения прочности соединения «оболочка – сердечник».

2.4. Деформационный разогрев компонентов сверхпроводниковой заготовки

Реализация технологии многократного деформирования сверхпроводящей композитной заготовки требует знания температурных условий деформирования, что позволяет избежать нежелательных остаточных напряжений и повысить качество получаемого сверхпроводника. При многократном волочении температура заготовки изменяется за счет деформационного разогрева в каждом проходе и определяется условиями охлаждения между проходами. Знание температурного режима необходимо для оценки термоупругого состояния многокомпонентной заготовки, предотвращения возможного отслоения оболочки от сердечника.

Для определения разогрева металла заготовки при деформации необходимо найти работу, затраченную на деформацию, что в свою очередь требует знания величины степени деформации по уравнению

ε |

|

A = ∫σsdε , |

(2.26) |

0 |

|

52

где σs – сопротивление деформации, зависящее в общем случае от степени деформации. Сопротивление деформации σs – интенсивность на-

пряжений, которая необходима для осуществления пластической деформации призаданных термомеханических условияхдеформации.

При обработке металлов давлением на сопротивление деформации влияют одновременно температура, скорость деформации и степень деформации. Сопротивление металла деформации является реологической характеристикой. Реология рассматривает внутренние изменения в металле, определяющие связь напряжения со степенью и скоростью деформации. Поэтому формулы для определения сопротивления деформации σs должны учитывать влияние каждого из этих факторов.

Многочисленными исследованиями установлено, что сопротивление деформации зависит от природы деформируемого тела, предшествовавшей обработки, вида напряжённого состояния, температуры и скорости деформации, физико-химических изменений, происходящих впроцессе деформирования, и ряда других факторов. Большое число определяющих параметров, а также сложность их совместного влияния являются основной трудностью на пути создания аналитических выраженийдля определения сопротивлениядеформации.

На основании результатов исследований предложен ряд формул, отражающих влияние того или иного фактора на сопротивление деформации [11], среди них:

– формула Е. Зибеля и А. Помпа:

• m |

|

σs = σ0 + b ε , |

(2.27) |

где σ0 – предел текучести при статической деформации; b , m – по-

•

стоянные коэффициенты, зависящие от материала; ε – скорость деформации;

– формула А. Надаи:

|

|

|

• |

|

|

σs |

= σ0 |

+ m ln |

ε |

, |

(2.28) |

• |

|||||

|

|

|

ε0 |

|

|

где m – постоянный коэффициент, зависящий от материала.

53

Расчетное значение сопротивления деформации σs |

в зависимо- |

сти от различных значений температуры, скорости |

деформации |

и степени деформации определяется соотношением |

|

σs = σоkt kε kε& , |

(2.29) |

где kt , kε , kε& – температурный, степенной и скоростной коэффициенты соответственно, σо – базисное значение σs [12].

Среднее значение сопротивления деформации σs в деформаци-

онной зоне выражается через среднюю геометрическую величину согласно формуле

σs = σs0 σs1 , |

(2.30) |

где σs0 , σs1 – сопротивление деформации в состоянии до входа в ин-

струмент и после выхода из него.

До сих пор в механике деформированного твердого тела остается открытым вопрос, какое именно количество пластической работы переходит в тепло. До настоящего времени большинство работ в этой области относилось к вопросам металлов [13, 14]. Что касается металлических материалов, то в литературе содержатся противоречивые данные по величине доли общего количества пластической работы, перешедшей в тепло. В ранних работах в этой области [15, 16] показано, что в тепло переходит 90–95 % энергии, затраченной на пластическое деформирование металлов.

Энергия, которая запасается в образце в результате деформации, есть разность между приложенной механической энергией и выделенным теплом. Работа, выполненная над телом, вычисляется по данным напряжение – деформация. Экспериментальные данные в области больших деформаций показали, что материал не может неограниченно накапливать энергию, и при некотором критическом уровне пластической деформации практически вся энергия превращается в тепло, а коэффициент выхода тепла достигает единицы [17].

54

Если принять, что вся работа пластической деформации переходит в тепло, то повышение температуры для единицы объема материального элемента в течение адиабатного процесса деформирования определится уравнением

∆t = Α / (cγ) , |

(2.31) |

где с – удельная теплоемкость протягиваемого металла; γ – плот-

ность металла.

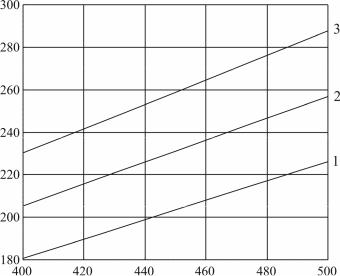

На рис. 2.5 приведены результаты расчета деформационного разогрева при волочении с вытяжкой λ = 1,15 волокон из титана для раз-

личных значений усредненного по очагу деформации σs и углов на-

клона образующей технологического инструмента. При расчете для титана с = 0,115 кДж/кг·град γ = 4505 кг/м3 [18]. Из рис. 2.5 видно, что с

увеличением σs иугла αв деформационный разогрев возрастает.

∆t, °С

σsср , МПа

Рис. 2.5. Деформационный разогрев титановых волокон: α = 6°; 8°;10°

55

∆t, °С

σsср, МПа

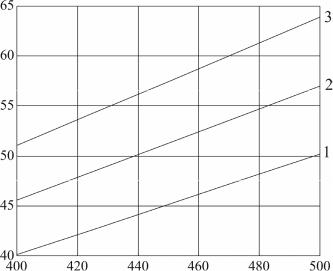

Рис. 2.6. Деформационный разогрев ниобиевых волокон: α = 6; 8;10°

Аналогичные зависимости получены для ниобия (рис. 2.6), для которого имеем с = 0,272 кДж/кг·град, γ = 8580 кг/м3 [18]. Деформацион-

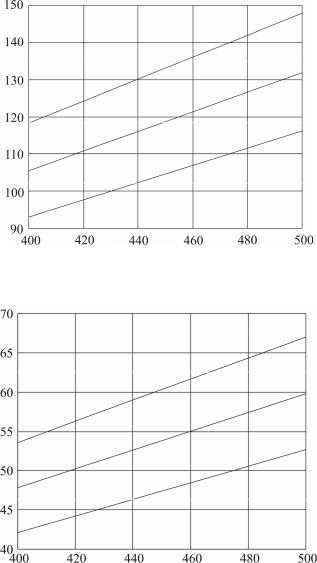

ный разогрев для ниобия по сравнению с титаном в несколько раз ниже (в 4–5 раз), что объясняется более высокой теплоемкостью и объемной плотностью материала. На рис. 2.7 представлены расчетные зависимости ∆ t для сплава Nb–Ti. Для данного материала с = 0,18 кДж/кг·град, γ = 5600 кг/м3 [18]. Из рис. 2.7 следует, что значения деформационного

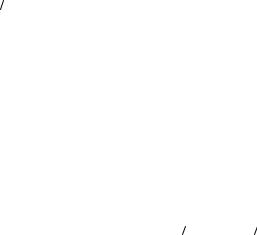

разогрева находятся между чистыми сплавами Ti и Nb. На рис. 2.8 приведены расчетные зависимости ∆ t для меди. Для данного материала

с= 0,25 кДж/кг·град, γ = 8900 кг/м3[18].

Расчетные зависимости, приведенные на рис. 2.5–2.8, позволяют определять ∆ t по переходам маршрута многократного волочения при известных значениях αв и среднем значении σs .

56

∆t, °С

σsср, МПа

Рис. 2.7. Деформационный разогрев Nb–Ti волокон: α = 6; 8;10°

∆t, °С

σscр , МПа

Рис. 2.8. Деформационный разогрев медной оболочки: α = 6; 8;10°

57

Как следует из рис. 2.5–2.8, деформационный разогрев сердечника и оболочки различен, поэтому представляет интерес расчет термоупругого состояния сердечника и оболочки. При этом интерес представляют деформации на границе раздела сердечника и оболочки при r = Rc на выходе из волочильного инструмента (см. рис. 2.3).

2.5. Термоупругое состояние биметаллической заготовки при волочении

Вследствие различных теплофизических свойств компонентов биметалла после выхода из технологического инструмента в биметаллической заготовке возникает термоупругое состояние, при этом в некоторых случаях возможно отслоение оболочки от сердечника, что недопустимо, например, при производстве низкотемпературных сверхпроводников [19]. Рассмотрим термоупругое состояние осесимметричной биметаллической заготовки, имеющей вследствие деформационного разогреваразличные температурысердечникаи оболочки.

Термоупругое состояние осесимметричного тела описывается уравнениями теории упругости, при этом компоненты тензора деформаций имеют следующий вид [20]:

|

|

1 |

|

|

|

|

|

εr |

− αT = |

|

|

[σr |

− ν(σθ + σz )]; |

|

|

E |

|

||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

εθ − αT = |

|

|

[σθ − ν(σr |

+ σz )]; |

(2.32) |

||

E |

|

||||||

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

ε z |

− αT = |

|

|

[σz |

− ν(σr |

+ σθ )]. |

|

E |

|

|

|||||

|

|

|

|

|

|

|

|

где T – температурная функция; σr , σθ , σz – термоупругие радиаль-

ные, окружные и осевые напряжения соответственно; α – коэффициент линейного термического расширения; E – модуль упругости протягиваемого материала; ν – коэффициент Пуассона.

В силу симметрии деформации сдвига и касательные напряжения равны нулю. При производстве длинномерных изделий осевая деформация также равна нулю ( ε z = 0 ). Из данного условия следует

σz = ν(σθ + σr ) − ЕαT . |

(2.33) |

58

Из соотношений (2.32) с учетом (2.33) следует:

εr − (1+ ν)αT = |

1− ν |

2 |

(σr − |

ν |

|

|

||

σθ ); |

|

|||||||

|

|

|

|

|

|

|

||

|

E |

|

1− ν |

(2.34) |

||||

|

1− ν2 |

|

|

|

ν |

|

||

|

|

|

|

|

|

|||

εθ − (1+ ν)αT = |

|

|

(σθ − |

|

|

σr ). |

|

|

E |

|

|

− ν |

|

||||

|

|

1 |

|

|

||||

При действии температуры в осесимметричной заготовке возникают радиальные перемещения, определяющие компоненты тензора деформаций,

εr |

= |

du |

; |

εr |

= |

u |

. |

(2.35) |

|

|

|||||||

|

|

dr |

|

|

r |

|

||

Дифференциальное уравнение для радиальных перемещений осесимметричной задачи термоупругости выглядит следующим образом [20]:

d |

( |

1 |

|

du |

) = |

1 |

+ ν |

α |

dT |

. |

(2.36) |

|

|

|

|

− ν |

|

||||||

dr r dr 1 |

|

dr |

|

||||||||

Уравнение (2.36) решается отдельно для сердечника, имеющего усредненную по сечению температура Tc , и для оболочки, имеющей

усредненную по толщине температуру T0 . Температуры Tc и T0 определяются из условий деформирования в технологическом инструменте [21], при этом соотношение Tc и T0 может быть различным в

зависимости от теплофизических и механических свойств компонентов биметаллической заготовки.

Из решения уравнения (2.36) с учетом соотношений (2.34) и (2.35) имеем:

u = |

1+ ν |

α |

1 |

|

∫Trdr + c1r + |

c2 |

|

; |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

1 |

− ν |

|

r |

r |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

αE |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

σr |

= − |

|

1 |

∫Trdr + |

|

E |

|

|

( |

|

|

|

c1 |

|

|

− |

c2 |

); |

|

|

|

|||||||||||||||

|

|

2 |

|

+ ν |

|

− 2ν |

2 |

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

1− ν |

|

|

r |

1 |

1 |

|

|

r |

|

|

(2.37) |

||||||||||||||||||||

|

|

|

|

αE |

|

1 |

|

|

Trdr − αET |

|

|

|

|

|

|

E |

|

|

|

c1 |

|

c2 |

|

|||||||||||||

σθ = |

|

|

∫ |

+ |

|

|

|

( |

|

|

− |

); |

|

|||||||||||||||||||||||

|

|

|

|

|

|

+ ν |

|

|

− 2ν |

|

|

|||||||||||||||||||||||||

|

|

|

|

1− ν |

|

|

r2 |

|

|

1− ν |

|

|

1 |

1 |

|

r2 |

|

|||||||||||||||||||

|

|

|

|

|

αET |

|

|

|

|

1 |

|

|

2νEc1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

σz |

= − |

1− ν r2 |

|

+ (1+ ν)(1− 2ν) . |

|

|

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

59

Соотношения (2.37) использованы самостоятельно для сердечника и оболочки. Постоянные интегрирования с1 и с2 определяются при этом из соответствующих граничных условий. Так, для сердечника полагаем с2 = 0 из соображений равенства нулю перемещений u при r = 0 . Полагаем также, что на выходе из волочильного инструмента сердечник и оболочка контактируют между собой без силового

взаимодействия, т.е. σr r = rc |

= 0 . Определив с1 и с2 , получим для сер- |

||||||||||||||||||||

дечника: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1+ νc |

|

|

|

|

|

|

|

1 |

rc |

|

1 |

rc |

|

|

|||||

uc |

= |

|

αc[(1− 2νc ) |

∫Tc rdr + |

∫Tcrdr]; |

|

|||||||||||||||

1− νc |

2 |

r |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

rс |

0 |

|

0 |

|

|

|||||||

|

|

|

|

αc Ec |

1 |

|

rc |

1 |

|

rc |

|

|

|

||||||||

σr |

= |

|

|

|

∫Tcrdr − |

|

∫Tcrdr); |

|

|

|

|||||||||||

|

|

|

|

( |

|

|

|

|

|

|

|

|

|

(2.38) |

|||||||

1− νc |

|

2 |

|

r |

2 |

|

|

||||||||||||||

|

|

|

|

|

|

rс |

0 |

|

|

|

|

0 |

|

|

|

|

|||||

|

|

|

|

αc Ec |

|

|

1 |

rc |

|

1 |

|

rc |

|

|

|

||||||

σθ = |

( |

∫Tc rdr + |

|

|

∫Tcrdr − Tc ). |

|

|

||||||||||||||

|

2 |

2 |

|

|

|||||||||||||||||

|

|

1− νc |

|

|

|

|

rс |

0 |

|

|

r |

|

|

0 |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Соответственно для оболочки при определении постоянных ин- |

|||||||||||||||||||||

тегрирования используем граничные условия |

σr =0 r = rc |

= 0 ; |

σr r = 0 . |

||||||||||||||||||

После определения постоянных интегрирования получим для оболочки:

|

|

1+ ν0 |

|

|

|

|

|

|

|

|

|

1 |

|

|

r0 |

|

r |

2 |

(1 |

2 |

|

1 |

r0 |

|

||

u0 |

= |

|

|

α0[ |

|

|

|

∫T0rdr |

|

− 2ν0 ) + rc |

|

+ |

∫T0rdr]; |

|||||||||||||

1− ν0 |

2 |

|

2 |

|

|

|

r |

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

r0 |

− rc r |

|

|

|

|

|

|

r r |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

c |

|

|

|

|

|

|

|

|

c |

|

|

|

|

α0 E0 |

|

|

|

|

r2 − rc2 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

r0 |

|

r0 |

|

|

|

|

|

|

|

|

|||||||||

σr |

= |

|

|

|

[ |

|

|

|

|

|

|

∫T0rdr − |

∫T0rdr]; |

|

|

|

|

(2.39) |

||||||||

|

|

|

|

2 |

|

|

2 |

|

|

|

|

|||||||||||||||

|

|

1− ν0 r0 |

− rc rc |

|

rc |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

α0 E0 1 |

|

r2 + rc2 |

r |

|

|

|

r |

|

|

|

|

|

|

||||||||||

|

|

|

|

0 |

|

|

|

0 |

|

2 |

|

|

|

|

||||||||||||

σθ = |

|

|

|

|

|

|

|

|

|

[ |

|

|

|

∫T0rdr − ∫T0rdr − T0r |

|

]. |

|

|

|

|||||||

1− ν0 r |

2 |

|

2 |

|

2 |

|

|

|||||||||||||||||||

|

|

|

|

|

r0 |

− rc rc |

|

|

|

rc |

|

|

|

|

|

|

||||||||||

Возможное появление зазора между сердечником и оболочкой определяется величиной радиальных перемещений на границе «сер- дечник–оболочка». Из выражений (2.38) для r = rc имеем

60