книги / Технология термического производства. Способы наноструктурирования материалов

.pdf

Если в кристаллах фуллерена молекулы С60 объединяются слабыми вандерваальсовыми силами, то наличие атомов азота приводит к появлению сильных ковалентных связей. По этой причине фуллереноподобный кристаллический материал С48Н12 обладает уникальным сочетанием прочности

иэластичности.

В2004 г. физики из Манчестерского университета (Великобритания) во главе с А. Геймом (Andre Geim) совместно с группой К. Новоселова из Института проблем технологии микроэлектроники и особо чистых металлов РАН в г. Черноголовке (Россия) получили аллотропную форму углерода, названную графеном. Источником углерода служила пластина монокристалла графита, из которого двумерные слои выделяли по технологии микромеханического скалывания

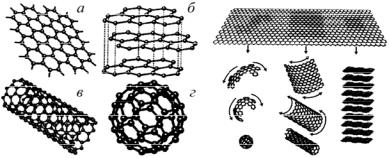

(рис. 7.7).

Рис. 7.7. Аллотропные модификации углерода: а – графен; б – графит; в – углеродная нанотрубка; г – фуллерен С60

Графен является самым простым по строению среди других модификаций углерода и может рассматриваться в качестве их структурного блока. Например, если слои графена расположить друг над другом с наибольшим смещением по плоскости, то получится обыкновенный графит. Графен можно свернуть в цилиндр, и тогда получится однослой-

221

ная углеродная нанотрубка. Если лист графена определенной формы свернуть так, чтобы образовалась сфера, то получиться похожий на футбольный мяч фуллерен С60.

О свойствах и применении фуллеренов, а также других молекулярных кластеров разных составов в литературе [39, 40, 41] имеется достаточно много сведений. Основные перспективные направления в применении фуллеренов: электроника, фармокология, медицина.

Получение нанокристаллической структуры в аморфном металлическом сплаве путем его кристаллизации позво-

ляет существенно улучшить магнитные и механические свойства сплавов. Для кристаллизации ленту аморфного металлического сплава отжигают при контролируемой температуре. Для создания нанокристаллической структуры отжиг проводят так, чтобы возникало большое число центров кристаллизации, а скорость роста кристаллов была низкой.

Ферромагнетизм у нанокристаллических сплавов, получаемых из аморфных сплавов на основе железа, проявляется необычно. Как и следовало ожидать, образование нанокристаллической структуры в сплавах Fe81Si7В12 и Fe60Сr18Ni7SixВ15-х сопровождается повышением магнитной твердости. Коэрцитивная сила от исходного значения 40А/м для аморфного состояния увеличивается в 125–700 раз.

Кристаллизация аморфных сплавов особенно активно изучается в связи с возможностью создания нанокристаллических ферромагнитных сплавов систем Fe-Cu-Me-Si-B (Me–Nb, Ta, W, Mo, Zr), имеющих низкую коэрцитивную силу и высокую магнитную проницаемость, т.е. мягких магнитных материалов.

Разработаны сплавы с аморфно-кристаллической структурой, которые имеют комплекс свойств магнитомягкого материала. Сплав Fe73,55Cu1Nb3Si13,5В9 является одним из лучших в этой группе. После отжига при 530−550 °С в течение 1 ч исходный аморфный сплав приобретает двухфазную

222

аморфно-кристаллическую структуру − зерна твердого раствора кремния в железе с размерами 10–20 нм, окруженные аморфной оболочкой. При отжиге кремний концентрируется в нанокристаллах, а медь, ниобий и бор − в аморфной фазе, содержание которой достигает 20–40 % (об.), толщина оболочки около 1 нм (соответствует нескольким атомным слоям). Сплавы этого типа имеют близкую к нулю магнитострикцию (как сумму отрицательной магнитострикции нанокристаллов и положительной магнитострикции аморфной фазы) и такую же малую константу магнитной кристаллографической анизотропии. Магнитные характеристики зависят прежде всего от размера зерен.

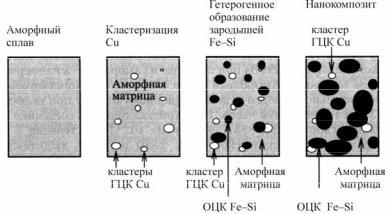

Кристаллизацию аморфных сплавов изучали методом электронной микроскопии. На рис. 7.8 дана схема последовательного изменения структуры в процессе кристаллизации. На первом этапе в аморфной матрице формируются кластеры меди, затем выделяются нанокристаллические зерна ОЦКфазы α-Fe(Si). Таким образом, формируетсякомпозиционный материал с наноструктурой в аморфном сплаве. Уменьшить

Рис. 7.8. Схема формирования наноструктуры в аморфном сплаве Fe73,5Cu1Nb3Si13,5В9 в процессе его кристаллизации

223

размер зерна (до 5–6 нм) позволяют предварительные (перед рекристаллизационным отжигом) деформация прокаткой или низкотемпературный отжиг. Средний размер зерен в нанокристаллическом сплаве, подвергнутом только отжигу при 813 К в течение 1 ч, составляет 8–10 нм.

При оптимальном размере зерна (10–20 нм)

Fe73,5Cu1Nb3Si13,5В9 имеет ВS = 1,24Тл, НC = 0,53А/м и γH = 105

(при частоте 1 кГц). Другие сплавы этой группы в зависимости от содержания меди и условий отжига (простой отжиг, отжиг в продольном или поперечном магнитном поле) имеют разную форму петли гистерезиса.

В настоящее время активно развивается получение нанокристаллических сплавов из закаленного аморфного состояния.

Нанокристаллические материалы только начинают использовать. Часто основанием для применения материала становится какое-либо одно свойство. Так, керамические материалы, содержащие нанокристаллические частицы металла, используют для поглощения электромагнитного излучения

врадиодиапазоне длин волн. Суспензии частиц железа с размерами от 30 нм до 1–2 мкм в смазочном масле восстанавливают изношенные детали (не прерывая работы) двигателя. Корпорация General Motors в 2008 г. начала использовать

впроизводстве своих автомобилей нанокомпозитные материалы, что позволило снизить вес машины на 7–10 %. Компании Easton Sports и Babolat выпустили бейсбольные биты и теннисные ракетки, армированные углеродными нанотрубками. В бытовой технике широко используют наностекла, например, для изготовления поверхности стеклокерамических плит, которые способны, не трескаясь, выдерживать неравномерный нагрев и охлаждение. Окрашено такое стекло тоже наночастицами. Таким образом, можно сказать, что человечество вступает в эру нанотехнологий, которая много обещает, но и ко многому обязывает.

224

Контрольные вопросы

1.Что такое нанотехнологии?

2.Особенности строения нанокристаллических мате-

риалов.

3. Влияние величины зерна на твердость, прочность и другие свойства обычных металлических и нанокристаллических металлических материалов.

4.Способы получения компактных нанокристаллических материалов.

5.Строение и свойства фуллеренов С60 иС70.

6.Суть порошковой технологии получения нанокристаллических материалов.

7.Влияние рекристаллизационного отжига на формирование наноструктуры материалов.

8.Роль аморфных сплавов в получении нанокристаллических материалов.

9.Свойства и применение наноматериалов различных

групп.

225

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1.Термическая обработка в машиностроении: справочник / под ред. Ю.М. Лахтина, А.Г. Рахштадта. – М: Машино-

строение, 1980. – 783 с.

2.Башнин Ю.А., Ушаков Б.К., Секей А.Г. Технология термической обработки. – М.: Металлургия, 1986. – 424 с.

3.Соколов К.Н., Коротич И.К. Технология термической обработки и проектирование термических цехов. – М.: Металлургия, 1988. – 384 с.

4.Справочник технолога-машиностроителя: в 2 т. Т. 1 / под ред. А.М. Дальского. – М: Машиностроение, 2001. – 912 с.

5.Расчет нагревательных и термический печей: справочник / под ред. В.М. Тымчака и В.Л. Гусовского. – М.: Ме-

таллургия, 1983. – 480 с.

6.Базров Б.М. Основы технологии машиностроения: учеб. для вузов. – Машиностроение, 2005.– 736 с.

7.Технология машиностроения: в 2 кн. Кн. 2. Производство деталей машин: учеб. пособие для вузов / Э.Л. Жуков [и др.]; под ред. С.Л. Мурашкина. – М.: Высш. шк., 2005. – 295 с.

8.Иванов А.С., Некрасова В.Н.. Технология и оборудование термической обработки металлов: учеб.-метод. посо-

бие. – Пермь, 2003. – 42 с.

9.Петров Н.П., Трошкин И.Т., Веселов Б.П. Термическая обработка в контролируемых атмосферах. – М: Машиностроение, 1969. – 151 с.

10.Шмыков А.А. Справочник термиста. – М.: Машгиз,

1961.

11.Береснев Г.А. Расчет времени нагрева и охлаждения: учеб. пособие. – Пермь, 1993.

12.Тылкин М.А. Справочник термиста ремонтной службы. – М.: Металлургия, 1981. – 648 с.

226

13.Петраш Л.В. Закалочные среды. – М.–Л.: Машгиз, 1959. – 112 с.

14.Теплотехнические расчеты металлургических печей / под ред. А.С. Телегина. – М.: Металлургия, 1993. – 365 с.

15.Телегин А.С., Швыдкин В.С., Ярошенко Ю.Г. Тепломассоперенос: учеб. для вузов / под ред. Ю.Г. Ярошенко. – М.: Академкнига, 2002. – 455 с.

16.Гусовский В.А., Лифшиц А.В. Методики расчета нагревательных и термических печей. – М.: Теплотехника, 2004. – 395 с.

17.Смольников Е.Н. Термическая и химико-термиче- ская обработка инструмента в соляных ванных. – М.: Машиностроение, 1989. – 312 с.

18.Новиков И.И. Теория термической обработки металлов. – М.: Металлургия, 1978. – 392 с.

19. Марочник сталей и сплавов / под общ. ред. В.Г. Сорокина. – М.: Интермет Инжиниринг, 2003. – 608 с.

20.Смирнов М.А., Счастливцев В.М., Журавлев Л.Г. Основы термической обработки стали: учеб. пособие / УрО РАН. – Екатеринбург, 1999. – 488 с.

21.Соколов К.Н. Оборудование термических цехов. – Киев: Вища школа, 1984. – 328 с.

22.Вишняков Д.Я., Ростовцев Г.Н., Неустроева А.А. Оборудование, механизация и автоматизация в термических цехах. – М.: Металлургия, 1964. – 467 с.

23.Сатановский Л.Г., Мирский Ю.А. Нагревательные

итермические печи в машиностроении. – М.: Металлургия, 1971. – 384 с.

24.Электротермическое оборудование: справочник / под ред. А.П. Альтгаузена. – М.: Энергия, 1980. – 416 с.

25.Контроль качества термической обработки стальных полуфабрикатов и деталей: справочник / под общей ред. В.Д. Кальнера. – М.: Машиностроение, 1984. – 384 с.

227

26.Современные нагревательные и термические печи (конструкции и технические характеристики): справочник / В.Л. Гусовский [и др.]. – М.: Машиностроение, 2001. – 656 с.

27.Методы измерения твердости: справочник / А.Г. Колмаков [и др.]. – М.: Интермет Инжиниринг, 2005. – 150 с.

28.Головин Г.Ф., Замятнин М.М. Высокочастотная термическая обработка. Вопросы металловедения и технологии. – Л.: Машиностроение, 1990. – 239 с.

29.Слухоцкий А.Е., Рыскин. С.Е. Индукторы для индукционного нагрева. – Л.: Энергия, 1974. – 264 с.

30.Мастрюков Б.С. Теплотехнические расчеты промышленных печей. – М.: Металлугрия, 1972. – 368 с.

31.Технология производства и методы обеспечения качества зубчатых колес и передач: учеб. пособие. – Минск: Технопринт, 2003. – 765 с.

32.Шепеляковский К.З. Упрочнение деталей машин поверхностной закалкой при индукционном нагреве. – М.: Машиностроение, 1972. – 288 с.

33.Материаловедение: учеб. для вузов / Б.Н. Арзамасов [и др.]. – М.: Изд-во МГТУ им. Н.Э. Баумана, 2003. – 648 с.

34.Солнцев Ю.П., Пряхин Е.И. Материаловедение: учеб. для вузов. – СПб.: Химиздат, 2004. – 736 с.

35.Баранов А.А. Фазовые превращения и термоциклирование металлов. – Киев: Наукова думка, 1974. – 231 с.

36.Федюкин В.К. Метод термоциклической обработки металлов. – Л.: Изд-во Ленингр. ун-та, 1984. – 192 с.

37.Кидин И.Н. Физические основы электротермической обработки металлов и сплавов. – М., 1969. – 375 с.

38.Кидин И.Н., Липчин Т.Н. О возможности промышленного применения циклической термообработки // Структурные и фазовые превращения при нагреве стали и спла-

вов. – Вып. 73. – Пермь, 1970. – С. 49–51.

39. Нанотехнологии. Азбука для всех / под ред. Ю.Д. Третьякова. – М.: Физматмет, 2010. – 368 с.

228

40.Гусев И.А. Наноматериалы, наноструктуры, нанотехнологии. – М.: Физматмет, 2009. – 416 с.

41.Наноиндустрия, нанотехнологии и наноструктурные материалы / В.Н. Анциферов [и др.]. – Пермь: Изд-во Перм.

гос. техн. ун-та, 2008. – 34 с.

42.Кайбышев О.А. Научные основы, достижения и перспективы сверхпластической деформации. – Уфа: Гилем, 2000. – 149 с.

43.Кайбышев О.А., Утяшев Ф.З. Сверхпластичность, изменение структуры и обработка труднодеформируемых сплавов. – М.: Наука, 2002.

44.Порошковая металлургия. Материалы, технология, свойства, области применения: справочник / под ред. И.М. Федорченко. – Киев: Наукова думка, 1985. – 624 с.

45.Новые материалы: моногр. / под науч. ред. Ю.С. Карабасова; Моск. ин-т сталей и сплавов. – М., 2002. – 736 с.

46.Клейнер Л.М., Коган Л.И., Энтин Р.И. Свойства низкоуглеродистого легированного мартенсита // ФММ. – 1972. –

Т. 33, № 4.

47.Коган Л.И., Клейнер Л.М., Энтин Р.И. Особенности превращения аустенита в малоуглеродистых легированных сталях // ФММ. 1976. – Т. 41, № 1.

229

ПРИЛОЖЕНИЯ

В таблицах прил. 1–6 даны физические свойства металлов и сплавов, в табл. и рис. прил. 7, 8 – огнеупорных материалов.

Средняя теплоемкость дана в таблицах в интервале от 0 до t °С. Средняя теплоемкость, кДЖ/кг·К, в интервале от t1 до t2 определяется по формуле

C |

= Сt 2t2 −Ct1t1 , |

||

t1−t 2 |

|

t2 −t1 |

|

|

|

||

где Ct2 и Ct1 – средняя теплоемкость соответственно в интервале от 0 до t2 и от 0 до t1, взятая из табл. приложения. Если интервал менее 100 °С, принимают интервал в 100 °С.

Для металлов в табл. прил. 1–5 дано значение энтальпии i = Ct, кДж/кг. Тогда среднюю теплоемкость кДЖ/кг·К в интервале от t1 до t2 можно определить по формуле

Ct1−t 2 = it 2 −it1 ,

t2 −t1

где it2 и it1 – энтальпия соответственно при температурах t2 и t1, взятая из таблиц приложения.

230