- •Раздел I. Оборудование для измельчения и сортирования строительных материалов

- •Глава I. Общие сведения

- •§ 1. Свойства измельчаемых материалов

- •§2 Основные сведения о свойствах измельчаемых материалов

- •1. Шкала для оценки абразивности материалов (предложенная вниИстройдормаш)

- •§ 3. Характеристика процесса измельчения

- •§4. Требования к качеству строительных материалов

- •§ 5. Энергоемкость процесса измельчения

- •§ 6.Основные методы измельчения.

- •Глава II. Машины для дробления

- •§ 1. Щековые дробилки

- •§2 Конструкция

- •§3 Расчет основных параметров

- •§4 Расчет нагрузок в основных элементах

- •Глава 3 конусные дробилки

- •§1 Назначение, принцип действия и классификация

- •§2 Конструкция

- •Основы расчета конусных дробилок

- •Глава 4 валковые дробилки

- •§1 Область применения и классификация

- •§2 Конструкция

- •§3 Расчет основных параметров

- •Раздел 2. Машины и оборудование

- •Глава2. Общие сведения о процессах сортирования материалов

- •§1 Назначение и сущность процессов сортирования

- •§2 Основы вероятностной теории процесса

- •Глава1. Грохоты с плоскими рабочими органами

- •§1 Конструкция просеивающих элементов

- •§2 Вибрационные грохоты

- •Глава3. Передвижные дробильно-сортировочные установки

- •Раздел 4. Машины для перемешивания

- •Глава 1. Общие сведения

- •§1.Процесс перемешивания

- •§2.Классификация смесительных машин

- •§ 2. Смесительное оборудование для приготовления жидких суспензий и эмульсий

- •§1.Смесители для приготовления шлама

- •§ 2. Смесители для приготовления гипсовых составов

- •§3.Смесители для приготовления суспензий при производстве керамических изделий

- •Глава 3.Смесителм для премешивания сухих порошковых и вязкопластических смесей.

- •§1.Лопастные смесители с горизонтальными валами

- •§ 2. Бегунково-лопастные смесители

- •§3.Пневмомеханический гомогенизатор.

- •Глава 5. Смесители для приготовления бетонных смесей и строительных растворов.

- •§ 1. Общие сведения о бетонах,

- •Строительных растворах. Классификация смесительных машин.

- •§2.Гравитационные бетоносмесители.

- •§2.Смесители принудительного действия.

- •§3.Смесители для приготовления строительных растворов.

- •§4. Вибрационные смесители

- •§5.Смесители для приготовления легких бетонов

- •Глава 6. Бетонные и растворные заводы и установки

- •§1.Технологический процесс приготовления бетонов и растворов

- •§2.Основные типы и состав бетонных и растворных заводов

- •§3.Основы автоматизации смесительных заводов и установок

- •§4.Выбор смесительного завода.

Глава 4 валковые дробилки

§1 Область применения и классификация

Основным рабочим элементом валковой дробилки является цилиндрический валок, вращающийся на горизонтальной оси. Материал для дробления подается сверху, затягивается между валками или валком и футеровкой камеры дробления и дробится.

Валковые дробилки бывают одно- двух-, трех- и четырехвалковые. В четырехвалковой дробилке одна пара валков расположена над другой, т. е. эта дробилка может рассматриваться как две двухвалковые дробилки, смонтированные в один корпус.

Поверхности валков бывают гладкие, рифленые, ребристые и зубчатые. Сочетание дробящих поверхностей может быть различным, например, оба валка могут иметь гладкую поверхность или один гладкую, другой — рифленую и т. д.

При одинаковом диаметре рифленые и зубчатые валки могут захватывать более крупные куски материала, чем гладкие. Так, если D — диаметр валка, d — диаметр куска материала, то при дроблении пород средней прочности соотношение D/d для гладких валков составляет 17—20, для рифленых и зубчатых 2—6.

Валковые дробилки имеют диаметр валка 400—1500 мм и длину, равную 0,4—1,0 диаметра (длина зубчатых валков может быть больше, чем диаметр).

Валковые дробилки для среднего и мелкого дробления материалов в основном средней прочности (σсж = 150 МПа) применяют с гладкими и рифлеными валками и для мягких и хрупких (σсж = 80 МПа) — с зубчатыми валками.

§2 Конструкция

В промышленности строительных материалов наиболее распространены двухвалковые дробилки. Такие дробилки особенно удобны для измельчения влажных и вязких материалов (например, глин), так как другие дробилки забиваются подобными материалами, а на валковых дробилках могут быть установлены специальные скребки, снимающие налипший материал с поверхности валков.

Принципиальная схема двухвалковой дробилки показана на рис. 42. Валки вращаются навстречу один другому и дробят материал, раздавливая его и частично истирая. Иногда для увеличения истирания, необходимого при измельчении некоторых материалов, валкам сообщают разную скорость.

Корпуса подшипников вала одного из валков опираются на пружины и могут перемещаться. В результате этого при попадании недробимого предмета один валок может отойти от другого и пропустить недробимый предмет, после чего под действием пружин возвратиться в исходное положение.

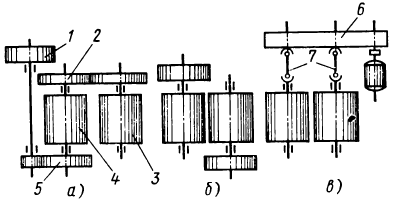

Один валок 4 приводится во вращение (рис. 43) от двигателя через шкив 1 и шестеренчатую передачу 5. Другой валок 3 связан с первым шестернями 2 с удлиненными зубьями, допускающими отход валков при пропуске недробимых предметов (рис. 43, а). Такое кинематическое решение довольно сложно, кроме того, оно не обеспечивает нормальную работу шестерен с удлиненными зубьями в условиях динамических нагрузок и абразивной пыли. Поэтому в последнее время каждый валок приводится во вращение от электродвигателя (рис. 43, б) или через редуктор 6 и карданные валы 7 (рис. 43, в).

На рис. 44 показан общий вид валковой дробилки с двумя валками, один из которых гладкий, другой рифленый. Подшипники одного из валков прикреплены к корпусу дробилки 1, подшипники другого — к подвижной раме 3, соединенной шарниром 2 с корпусом.

![]()

![]() В

верхней части корпус и рама связаны

между собой предохранительным

механизмом 4,состоящим

из системы тяг и пружин, позволяющих

регулировать зазор между валками, а

также допускающих отход валков при

попадании недробимого предмета. В этом

случае валок вместе с подвижной рамой

и установленным на ней электродвигателем

поворачиваются вокруг шарнира и зазор

между валками увеличивается. После

прохождения не дробимого предмета

В

верхней части корпус и рама связаны

между собой предохранительным

механизмом 4,состоящим

из системы тяг и пружин, позволяющих

регулировать зазор между валками, а

также допускающих отход валков при

попадании недробимого предмета. В этом

случае валок вместе с подвижной рамой

и установленным на ней электродвигателем

поворачиваются вокруг шарнира и зазор

между валками увеличивается. После

прохождения не дробимого предмета

пружины

возвращают валок в первоначальное

положение. Усилие, необходимое для

дробления материала, обеспечивается

предварительным поджатием пружин.

пружины

возвращают валок в первоначальное

положение. Усилие, необходимое для

дробления материала, обеспечивается

предварительным поджатием пружин.

Каждый валок имеет шкив, поэтому при работе дробилки развивается дополнительный маховой момент, в результате чего дробление материала происходит более равномерно.

Привод каждого валка осуществляется клиноременной передачей от электродвигателей, установленных на корпусе и подвижной раме, поэтому при отходе валков межцентровое расстояние клиноременной передачи не изменяется.

Бандаж валка состоит из отдельных секторов, что позволяет быстро, не разбирая дробилки, заменять износившиеся бандажи. Бандажи изготовляют из марганцовистой стали.

В промышленности строительных материалов для переработки глиняной массы и удаления из нее камней применяют так называемые дезинтеграторные вальцы (рис. 45). Они состоят из двух валков, из которых валок 1 большего диаметра имеет гладкую поверхность, а на рабочей поверхности валка 3 меньшего диаметра

предусмотрены

ребра высотой 8—10 мм. Ребристый и гладкий

валок совершает соответственно 500—600

и 50—60 об/мин.

предусмотрены

ребра высотой 8—10 мм. Ребристый и гладкий

валок совершает соответственно 500—600

и 50—60 об/мин.

Рис.

45. Схема дезинтеграторных. вальцов  Исходный

материал загружается в воронку 2

и поступает на быстроходный валок. Комок

глины, ударяясь о ребро валка,

Исходный

материал загружается в воронку 2

и поступает на быстроходный валок. Комок

глины, ударяясь о ребро валка,

деформируется, «теряет» скорость и затягивается в зазор между валками. Твердые включения, например камни, будут отбрасываться ребрами валка и попадать в отводный лоток. Таким образом, в дезинтеграторных вальцах измельчение глины сочетается с ее очисткой от твердых примесей.

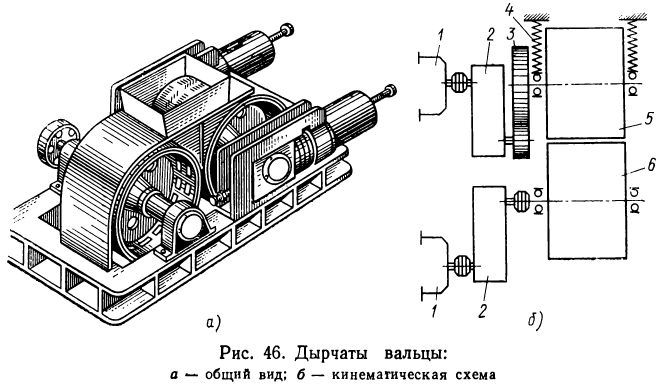

Для переработки глиняной массы предназначены также дырчатые вальцы конструкции ВНИИстройдормаша (рис. 46). Они состоят из тихоходного 5 и быстроходного 6 валков, каждый из которых приводится во вращение от отдельного электродвигателя 1 через редуктор 2 для быстроходного валка и через редуктор 2 и зубчатую пару 3 для тихоходного валка. Тихоходный валок опирается на предохранительные пружины 4 и при попадании в исходный материал недробимых предметов может отходить от быстроходного валка, пропуская этот предмет.

Поверхности валков дырчатые. Исходная масса подается в приемную воронку и затягивается между двумя валками, вращающимися навстречу один другому, где глиняная масса разминается, растирается благодаря разной скорости валков и продавливается сквозь отверстия внутрь валков; далее она попадает на отводящий конвейер. При этом твердые включения, имеющиеся в глиняной массе, дробятся, так как сила предварительного натяжения пружин тихоходного валка рассчитана на такие усилия.

На

рис. 47, рис. 48 показаны валковые дробилки

французской фирмы Драгон и американской

фирмы Пайонир как варианты конструктивного

исполнения привода валков. На дробилке

фирмы Драгон шкив-маховик установлен

на валу одного из валков, на другом конце

вала установлена двухрядная звездочка,

связанная цепной передачей с звездочкой

второго валка. В верхней части на оси

расположена холостая звездочка, корпуса

подшипников ко-

На

рис. 47, рис. 48 показаны валковые дробилки

французской фирмы Драгон и американской

фирмы Пайонир как варианты конструктивного

исполнения привода валков. На дробилке

фирмы Драгон шкив-маховик установлен

на валу одного из валков, на другом конце

вала установлена двухрядная звездочка,

связанная цепной передачей с звездочкой

второго валка. В верхней части на оси

расположена холостая звездочка, корпуса

подшипников ко-

Рис. 48. Валковая дробилка фирмы Пайонир:

2 — загрузочный лоток; 3 — амортизационное устройство верх- верхний палок; 5 — корпус дробилки; 6 — второй нижний валок;е дробилки; 8 — амортизационное устройство нижнего валка; 9 — вал нижнего валка; 10 — шина

торой могут перемещаться по раме дробилки, регулируя тем самым натяжения цепи.

Фирма Пайонир для привода валков двух-и трехвалковых дробилок применяет автомобильные шины. В трехвалковой дробилке подшипники ведущего валка крепятся к раме неподвижно, подшипники двух других валков перемещаются в направляющих и прижимаются пружинами к упорам, регулирующим зазор между валками. Упругая деформация шин обеспечивает их зацепление друг с другом как при регулировке зазоров, так и при отходе валков при прохождении недробимых предметов.

В валковых дробилках в основном изнашивается средняя часть бандажей (по длине), в результате чего крупность дробленого продукта получается неравномерной. Поэтому на некоторых дробилках предусмотрены устройства равномерно распределяющие по длине валков исходный материал, а также приспособления для проточки бандажей во время профилактических ремонтов.