3) Порядок разработки компоновочного плана

При оформлении компоновочных планов здание изображают в виде сетки продольных и поперечных разбивочных осей. При этом продольные разбивочные оси, образующие пролёты здания, обозначают прописными буквами русского алфавита, а поперечные – арабскими цифрами.

Последовательность выполнения компоновки спроектированного цеха сводится к следующему:

- на чертёж наносят сетку колонн и стены выбранного здания в масштабе 1:200 или 1:400;

- намечают границы производственных участков и вспомогательных служб, исходя из последовательности выполнения технологических процессов;

- устанавливают направление движения, характер и объём грузопотоков, которые в соответствующем масштабе наносят на компоновочный план;

- устанавливают внутрицеховые технологические и противопожарные проезды и проходы;

- определяют местоположение вспомогательного здания.

В начале цеха (имея в виду направление производственного процесса) располагают склад заготовок, заготовительное отделение и межоперационный склад; в конце цеха – контрольное отделение и смежно с ним – склад готовых деталей. Инструментально-раздаточный склад и примыкающее к нему заточное отделение (если оно предусмотрено в цехе) желательно разместить в центре производственной площади, чтобы создать оптимальные условия для обслуживания всех рабочих мест. Помещения с термоконстантным режимом для точного оборудования следует располагать в центре производственной площади (а не у наружной стены здания), чтобы уменьшить перепад температур внутри и снаружи помещения. Склад смазочно-охлаждающих жидкостей и масел вследствие пожароопасности следует располагать в начале или в конце цеха возле наружной стены с дополнительным выходом на улицу. Прочие вспомогательные отделения и помещения можно разместить в начале или в конце цеха в комплексе с названными службами. Если такой вариант по какой-либо причине реализовать невозможно, то все вспомогательные службы концентрируют полосой в одном из крайних пролётов цеха.

4) Основные принципы разработки планировки оборудования

Технологическая планировка – это графическое изображение на плане оборудования, поточных и автоматических линий, рабочих мест, стендов, подъёмно-транспортных средств и инженерных сетей, предназначенных для обслуживания технологических процессов.

Планировка является одним из последних этапов разработки проекта цеха, а её составление представляет собой многовариантную задачу, требующую технико-экономического сравнения конкурирующих вариантов.

Основой для разработки технологической планировки является ранее разработанная компоновка цеха.

На площадях, выделенных для размещения производственных участков и отделений, располагают те´мплеты оборудования, выполненные по габаритам, приведённым в паспортах оборудования.

При размещении оборудования на технологических планировках следует обеспечить свободный доступ к рабочим местам, удобство работы рабочих и транспортирования заготовок к месту работы, близость санитарных узлов, раздевалок, медпунктов и буфетов (столовых), хорошее освещение помещений и постоянный воздухообмен.

Станки могут устанавливаться вдоль пролёта, поперёк него или под углом (рис. 3). Наиболее удобное расположение – вдоль пролёта. Поперечное принимается тогда, когда может быть достигнуто лучшее использование площади. При такой расстановке для доступа к станкам предусматриваются поперечные проезды.

Расположение под углом применяется для оборудования, длина которого значительно превышает ширину, или для станков, работающих на прутке. Оно обеспечивает лучшее использование площади. При расстановке такого оборудования в шахматном порядке необходимо обеспечить возможность подхода к нему с двух сторон.

При всех видах расположения рабочие места следует предусматривать со стороны проезда, что облегчает их обслуживание. Место рабочего обозначается кружком диаметром 500 мм, половина которого зачерняется. Светлая сторона обращается в сторону оборудования. При многостаночном обслуживании зачерняются два противоположных сектора кружка, а маршрут движения рабочего при обслуживании нескольких станков показывается штриховкой или пунктирной линией.

Рисунок 3. Ориентация станков в пролёте механического цеха: а) вдоль пролёта; б) под углом к оси пролёта; в) вдоль и поперек пролёта.

При расстановке станков руководствуются нормальными размерами промежутков между станками в продольном и поперечном направлениях, расстояниями от стен и колонн, которые устанавливают по нормам технологического проектирования (Приложение 2). Эти нормы не учитывают площадок для хранения заготовок, а также устройств для транспортирования заготовок между станками.

Ширина проездов между оборудованием определяется в соответствии с габаритами применяемых транспортных средств и рядностью их движения. При этом учитывается, что транспортируемое изделие не должно выходить за пределы габаритов транспортных средств, а между транспортными средствами должен предусматриваться промежуток. Также выдерживаются промежутки между транспортными средствами и технологическим оборудованием.

На плане помещают наименования цехов, отделений, групп оборудования, обслуживающих и прочих помещений, а также указывают основные размеры цеха: длину, ширину, ширину пролётов, шаг колонн и площади изолированных помещений.

После завершения разработки планировки окончательно уточняют расположение производственных подразделений, подъёмно-транспортных средств, межучастковых и магистральных проездов и возможность многостаночного обслуживания.

Порядок выполнения работы

Определение площадей производственных подразделений.

Площадь каждого из производственных участков и отделений Sуч, м2, предварительно определяется как сумма площадей, занимаемых мелким (имеющим габариты до 1800800 мм), средним (менее 40002000 мм) и крупным оборудованием, размещённым в данных подразделениях:

Sуч=Спр.мел· (10÷12) +Спр.ср· (15÷25) +Спр.круп· 30. (1)

Определение вспомогательной площади цеха.

Суммарная вспомогательная площадь цеха складывается из площадей, занимаемых складом заготовок Sзаг, межоперационным складомSМО, складом готовых деталейSГД, вспомогательным складомSВС, инструментально-раздаточным складомSИРС, заточным отделениемSЗО, мастерской по ремонту приспособлений и инструментовSРЕМПРИ, складом ГСМSГСМ, отделением переработки стружкиSстр, цеховой ремонтной базойSЦРБ:

Sвсп = Sзаг + SМО + SГД + SВС + SИРС + SЗО + SРЕМПРИ + SГСМ + Sстр + SЦРБ (2)

Определение площади магистральных проездов.

Ширина магистральных проездов ВМП, т.е. проездов, обслуживающих отделения и цехи, расположенные в одном здании, а также пожарных проездов, определяется по нормативам (см. Приложение 1).

Площадь магистральных проездов SМПсоставляет 40-60 % вспомогательной площади:

SМП= (0,4...0,6) ·Sвсп(3)

Определение общей площади цеха.

Общая площадь цеха Sобщскладывается из производственнойSпри вспомогательнойSвспплощадей, а также площадей магистральных проездовSМП:

Sобщ=Sпр+Sвсп+SМП(4)

Определение площади административно-бытовых помещений

Суммарная площадь SАБ, занимаемая административно-бытовыми помещениями, складывается из площадей, занимаемых кабинетами начальника цеха и его заместителей, а также приёмной при кабинетах –Sнач,SзамиSприёмсоответственно, площади технологического бюроSтех, площади планово-диспетчерского бюроSПДБ, площади бюро труда и заработной платыSБТиЗ, площади бюро цехового контроляSБЦК, площади бухгалтерииSб, площади комнаты старших мастеровSст.м, площадей мужского и женского гардеробных блоковSМГиSЖГ, мужской и женской комнат отдыхаSОМиSОЖ, комнат для куренияSМКиSЖК, туалетовSМиSЖ, а также площади помещения общественного питанияSОП:

SАБ=Sнач+ 2 ·Sзам+Sприём+Sтех+SПДБ+SБТиЗ+SБЦК+Sб+ (5)

+ Sст.м+SМГ+SЖГ+SОМ+SОЖ+SМК+SЖК+SМ+SЖ+SОП

Определение основных параметров производственного и вспомогательного зданий.

а)На основании общей площади цехаSобщопределяется количество и размеры основных и дополнительных УТС производственного здания. Количество и размеры УТС принимаются таким образом, чтобы площадь производственного здания была равна или превышала общую площадь цехаSобщ, но не более чем на 600 м2.

б)Выбирается сетка колонн. Рекомендуется принимать сетку колонн 18×12 м (для мелких деталей) или 24×12 м.

в)Определяется высота производственного здания.

Для бескрановых зданий высота не должна превышать 6 м. Для зданий, оборудованных кранами, высота пролёта выбирается из табл. 1 как ближайшее большее к сумме Н, м:

Н=h1+h2+h3+h4, (6)

Таблица 1. Унифицированные параметры одноэтажных производственных зданий без кранового оборудования или с подвесными кранами [1]

|

Высота от пола до оголовка колонны, м |

Пролет, м |

Шаг колонн, м | |

|

крайних |

средних | ||

|

4,8 |

12, 18 |

6; 12 |

6; 12 |

|

5,4; 6,0 |

12, 18, 24 | ||

|

7,2; 8,4; 9,6 |

18, 24 | ||

|

10,8; 12,6 |

18, 24, 30 |

12 | |

|

14,4; 16,2; 18,0 |

24, 30, 36 | ||

где h1– максимальная высота оборудования, установленного в цехе, м;

h2– высота транспортируемого груза (можно принять высоту груза равной наибольшей высоте установленных в цехе станков, вес которых позволяет транспортировать их краном выбранной грузоподъёмности);

h3– минимальное расстояние от головки рельса до крюка подъёмного механизма (можно принимать равным 0,5 м);

h4– минимальное расстояние между транспортируемым грузом и самым высоким станком (можно принимать равным 0,5 м).

г) Выбирается способ остекления производственного здания.

Рекомендуется устраивать вдоль пролётов ленточное остекление, а в зоне размещения вспомогательных служб – проёмное остекление. Размеры оконных проёмов принимаются по рис. 2.

д)Принимается решение о размещении служебно-бытовых помещений в пристройке, в отдельно стоящем здании или на свободных площадях производственного здания. Последнее решение принимается в том случае, если в производственном здании имеется свободная площадь, составляющая не менее двух третей от площади служебно-бытовых помещенийSАБ. Величина свободной площади определяется как разность между площадью зданияSзди общей площадью цеха Sобщ.

е)В случае размещения служебно-бытовых помещений в пристроенном или отдельно стоящем здании принимается решение о размерах и этажности вспомогательного здания, а также о его расположении по отношению к производственному зданию (см. стр. 3-4).

Составление компоновки производственного здания.

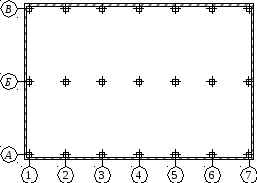

а)Строится схема производственного здания в виде сетки продольных и поперечных разбивочных осей (рис. 4). Обозначаются капитальные стены и остекление производственного здания.

б)Принимается решение о направлении технологических потоков.

При использовании подвесных кран-балок технологические потоки направляются вдоль пролётов. В остальных случаях технологические потоки могут направляться как вдоль, так и поперёк пролётов.

в)Устанавливаются размеры и расположение зон для размещения вспомогательных служб цеха.

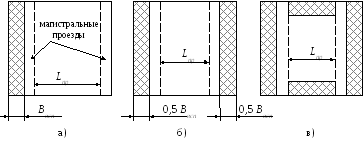

Для этого находится отношение вспомогательной площади Sвспк длине производственного здания. Полученный результат округляется до ближайшего целого и представляет собой ширину полосыВвсп, отведённой для размещения вспомогательных служб (рис. 5, а).

Рисунок 4. Сетка разбивочных осей на компоновочном плане здания

Рисунок 5. Размещение вспомогательных служб: а) с одной стороны производственного здания, б) вдоль двух сторон; в) вдоль четырёх сторон

Рекомендуется располагать площади вспомогательных служб симметрично вдоль обеих сторон производственного здания. Для этого ширину Ввспделят пополам (рис. 5, б). Лишь том в случае, если ширинаВвспсоставляет менее 7 м, вспомогательные подразделения размещаются вдоль одной стороны цехового здания (рис. 5, а).

При любом расположении вспомогательных служб глубина помещений (Ввспдля рис. 5, а, или 0,5Ввспдля рис. 5, б) не должна превышать 12 м исходя из требований к естественному освещению производственных помещений.

4. Намечается расположение вспомогательных служб в выделенных зонах. Допускается увеличивать расчётные площади в случае, если стена подразделения оказывается расположенной поперёк оконного проёма.

Вспомогательные службы располагают группами по технологической однородности выполняемых работ (например, рядом с инструментально-раздаточным складом размещают заточное отделение и мастерскую для ремонта приспособлений). Склад ГСМ располагают у наружной стены здания с отдельным выходом наружу.

5. Обозначается расположение магистральных проездов принятой ширины с обеих сторон здания (рис. 5).

6. Намечается расположение производственных подразделений.

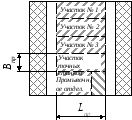

Площадь производственных участков и отделений Sучопределяется в п. 1. Ширина подразделенийВучопределяется как частное от деления их площадиSучна длинуLуч, определённую по компоновочному плану (рис. 5):

Bуч=Sуч/Lуч. (7)

Полученный результат округляется в ближайшую сторону.

На свободной площади здания указывается расположение производственных подразделений (рис. 6), причём термоконстантное отделение не должно размещаться возле наружной стены здания.

Производственные участки располагаются в центре производственной площади. Допускается размещение промывочного отделения и отделения абразивной обработки в зоне, отведённой для размещения вспомогательных служб.

Участки отделяются друг от друга цеховыми проездами, ширина которых принимается по Приложению 1, причём площадь для цеховых проездов выделяется из производственной площади участков Sуч.

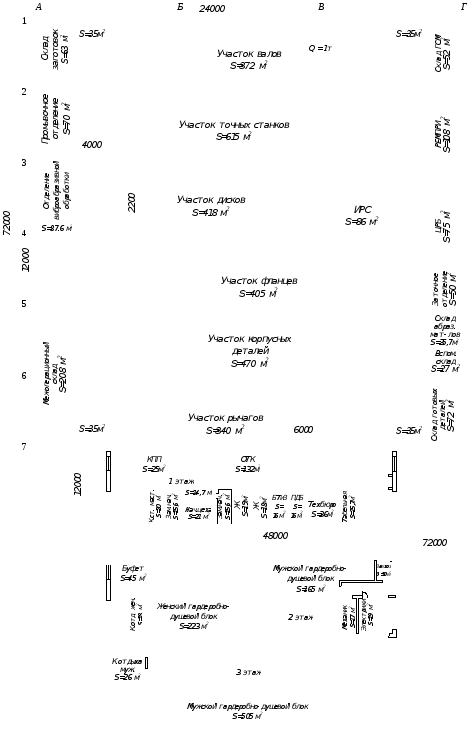

г)После размещения всех производственных и вспомогательных подразделений на компоновочном плане указываются их наименования и площади согласно составленному компоновочному плану.

д)На компоновочном плане показывается расположение подъёмно-транспортных средств с указанием их грузоподъёмности. Примеры обозначений транспортных средств приведены на рис. 7.

Рисунок 6. Размещение производственных подразделений

Рисунок 7. Условные обозначения, применяемые на технологических планах: а) стена капитальная; б) перегородка; в) колонна железобетонная с фундаментом; г) дверь однопольная; д) дверь двупольная; е) ворота распашные; ж) ворота подъёмные; з) кран-балка

Расположение служебно-бытовых помещений.

В случае, если служебно-бытовые помещения расположены в многоэтажном здании, компоновка составляется для каждого этажа. При этом следует соблюдать следующие требования:

- табельная размещается на первом этаже вблизи входа в здание;

- коридор располагается по оси здания; ширина коридора составляет: при открывании дверей внутрь помещений – не менее 1 м; при открывании дверей в коридор с одной стороны от прохода – не менее 1,4 м; при открывании дверей в коридор с обеих сторон от прохода – не менее 1,8 м.

- лестничные площадки располагаются вблизи торцов здания и имеют размеры в плане 6 × 3 м;

- гардеробно-душевые блоки желательно располагать на первых этажах здания; комнаты отдыха должны располагаться вблизи гардеробно-душевых блоков;

- санузлы в многоэтажных зданиях должны быть на каждом этаже; курительные следует размещать смежно с санузлами;

- помещения, в которых используется вода, размещают по этажам на одной вертикали, чтобы использовать общие водопроводные и канализационные стояки;

- административно-конторские помещения в многоэтажном здании следует располагать на 2-3 этаже; при этом аппарат цеха размещают вблизи кабинетов начальника и его заместителей;

- в пристроенных зданиях глубина служебных помещений не должна превышать 6 м.

Пример компоновки производственного и вспомогательного зданий приведён на рис. 8.

Установление последовательности размещения оборудования.

Задачей данного раздела является разработка схемы расположения оборудования и рабочих мест, содержащихся в ведомости оборудования производственного участка изготовления детали-представителя.

Оборудование и места расположения контролёров и мастеров изображают в виде прямоугольников в произвольном масштабе, но такой величины, которая позволила бы разместить рисунок на странице.

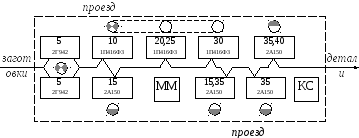

Принимается вариант размещения оборудования и рабочих мест в два ряда вдоль пролёта. Заготовка будет совершать зигзагообразное движение в этих рядах, постепенно превращаясь в деталь по мере приближения к завершающей операции обработки (рис. 9).

Производственное оборудование следует обозначить номерами выполняемых на нём операций, в связи с чем некоторые единицы оборудования будут иметь одинаковые номера, а некоторые – несколько номеров. Также следует указать модель данного оборудования внутри его контура.

Остальные компоненты участка, показанные на рисунке, обозначаются начальными буквами их наименования. Например, контрольный стол – «КС», место мастера – «ММ».

Рисунок 8. Компоновочный план механического цеха

По завершении плана следует нанести на эскиз траекторию движения заготовок и полуфабрикатов по рабочим местам. Она изображается сплошной линией со стрелками и называется технологической линией.

Рекомендуется придерживаться следующего порядка работы.

Вначале по Расчётной таблицеопределяется количество оборудования для выполнения каждой из операций. Далее принимается решение, какие операции закрепляются за каждой единицей оборудования. При этом принятое по всем операциям суммарное количество оборудования конкретной модели должно быть равно его количеству, имеющемуся на участке (проверяется по ведомости оборудования участка).

Принятое для каждой операции количество оборудования располагается на схеме участка по ходу выполнения технологического процесса.

Пример.Расчётное количество станковСрмодели 2А150 составляет: на операции 10 – 1,125; на операции 35 – 2,228, на операции 40 – 0,643. Всего по ведомости оборудования принято 4 станка.

Распределяем загрузку следующим образом (рис. 9):

- 1 станок выполняет операцию 15 (загружен на 100%);

- 1 станок выполняет операцию 15 (загрузка 0,125, т.е. 12,5 %) и операцию 35 (загрузка 87,5 %); общая загрузка станка 100%;

- 1 станок выполняет операцию 35 (загрузка – 100%);

- 1 станок выполняет операцию 35 (загрузка 35,3%) и операцию 40 (загрузка 64,3%); общая загрузка станка 99,6%.

Рисунок 9. Схема расстановки оборудования на участке

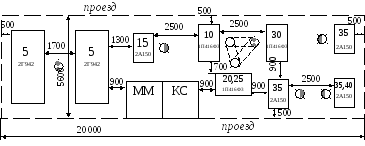

Разработка планировки производственного участка

Планировка участка изготовления детали-представителя составляется на основе ранее разработанной схемы расстановки оборудования.

Работа начинается с обозначения левой и верхней границ участка. Затем на участке отмечается положение первого станка схемы (на рис. 9 – левый верхний станок, операция 5). Далее определяется положение первого станка, стоящего в нижнем ряду. Работа продолжается аналогичным образом до тех пор, пока не будет расставлено всё оборудование.

Также на участке выделяются площадь размером 2×2 м для размещения сменного мастера и контрольная площадка с размерами 2×2 м или 2,5×2,5 м, оборудованная рабочим столом контролёра.

Окончательно проводятся границы участка с учётом норм расстояний до оборудования.

Рисунок 10. Планировка оборудования производственного участка

Желательно, чтобы ширина и длина участка не превышали параметров, установленных на компоновочном плане; в противном случае придётся вносить корректировки в компоновочный план цеха.