книги из ГПНТБ / Реут М.А. Технология изготовления и монтаж центрифугированных железобетонных опор для линий электропередачи

.pdf

Брошюра подготовлена к изданию Отделом научно-технической информации Московского филиала института «Оргэнергострой»

Редактор инж. И. Я. Райх

В брошюре даны краткие сведения о типах и конструк циях центрифугированных железобетонных опор; освещают ся вопросы технологии изготовления опор на заводах, а также приводятся основные сведения о монтаже железобе тонных опор на трассе линий электропередачи. Кроме того, изложены требования, предъявляемые к испытаниям железо

бетонных опор.

Брошюра представляет интерес для работников заводов по изготовлению железобетонных опор, а также для линей ного персонала, занятого иа строительстве линий.

ГОС. ПУБЛИЧНАЯ НАУЧН-ТЕХНИЧЕОКАЯ

БИБЛИОТЕКА СССР,

Л1

1X500

ВВЕДЕНИЕ

В настоящем семилетии намечается резкое увеличение

строительства линий электропередачи. За 1959—1965 гт. толь ко организациями Министерства строительства электростан ций СССР должно быть построено около 120 тыс. км линий электропередачи напряжением 110—500 кв. Это почти в 4 ра

за превышает протяженность линий, построенных в предыду

щем семилетии.

Бурный рост строительства электрических сетей ставит пе ред проектировщиками и строителями большие задачи. Они должны найти такие конструктивные решения, которые дали

бы возможность сократить сроки и стоимость строительства линий. Одним из таких решений является использование желе зобетонных центрифугированных опор.

До настоящего времени основными материалами для изго товления опор линий электропередачи были дерево и металл.

Деревянные опоры очень просты. Первоначальная стои мость строительства линий на деревянных опорах значительно

ниже, чем на металлических. Однако деревянные опоры быс

тро подвергаются гниению, поэтому у них периодически при ходится заменять пасынки, траверсы и другие части. В на стоящее время самое широкое распространение получили

металлические опоры. Они имеют высокую несущую способ ность, легко изготовляются и монтируются.

Однако для сооружения линий на металлических опорах требуется большое количество металла. Стоимость сооруже ния линий электропередачи на металлических опорах значи тельно выше, чем на деревянных или железобетонных.

Для закрепления металлических опор в грунте необходимы значительные земляные работы, монтаж железобетонных

подножников или сооружение бетонных фундаментов. Метал лические опоры необходимо периодически окрашивать. Это увеличивает эксплуатационные расходы и создает неудобства,

так как для окраски опор линии необходимо отключать.

з

Замена металлических опор железобетонными снижает стоимость строительства линий электропередачи на 10% и до минимума сокращает затраты на эксплуатацию, а также дает возможность снизить расход стали на 40—50% и получить

более долговечное и капитальное сооружение.

Первая попытка изготовить бетонные опоры для подвески проводов была предпринята в 1856 г. инженером Тоттен при строительстве Панамского канала. Но эти опоры оказались недолговечными, так как бетон был армирован деревянным

бруском.

В1900 г. Геннебиком и Порчеди была высказана идея из готовления опор полого сечения из армированного бетона.

В1902 г. по проекту Геннебика были впервые изготовлены

железобетонные мачты прямоугольного сплошного сечения

высотой 5 м. Мачты не получили распространения, так как

вес их значительно превосходил вес металлических и дере вянных столбов.

Очевидные преимущества железобетона, его долговечность, отсутствие расходов на ремонт побудили проектировщиков и строителей к разработке новых типов опор из железобетона, изготовляемых заводским способом.

В 1910 г. для изготовления полых, облегченных железобе

тонных столбов был применен метод центрифугирования. Опо

ры, изготовленные этим методом, имели при небольшом весе и небольшой толщине стенки равномерное сопротивление из гибу.

В Советском Союзе центрифугированные опоры кольцево го сечения были разработаны в 1933 г. Тбилисским научно-

исследовательским институтом сооружений и гидроэнергетики,

по проектам которого были изготовлены первые опоры для контактных сетей железных дорог.

В последние годы при строительстве линий до 35 кв и

контактных сетей железных дорог стали применять не толь ко опоры из центрифугированных железобетонных труб плав ной конической формы, но и опоры из вибрированного бетона двутаврового, звездчатого, швеллерного и других сечений.

Однако при строительстве линий электропередачи ПО кв

наибольшее распространение получают опоры замкнутого, кольцевого сечения, изготовленные методом центрифугирова

ния. Такие опоры испытывают меньшее давление ветра, в них отсутствуют пазухи, являющиеся местом начала разрушения бетона; они не имеют выступов и граней, которые мотут от

колоться при транспортировании и монтаже опор.

Кроме того, в связи с заменой выпускающих зажимов

глухими опоры для линий электропередачи НО кв должны

рассчитываться на восприятие крутящего момента, возника-

4

ющего при обрыве провода. При расчете на эти усилия самы ми экономичными оказываются опоры кольцевого сечения.

Вначале не было центрифуг, способных изготавливать длинные стойки. Поэтому опоры приходилось собирать из от дельных цилиндрических труб с телескопическим стыком. В дальнейшем была сделана попытка стыковать цилиндрические трубы. Для этого к арматуре приваривались специальные фланцы, которые соединялись либо электросваркой, либо болтами. Однако сложность выполнения стыков в линейных условиях явилась 'основной причиной замены сборных желе зобетонных опор целыми стволами.

В соответствии с Постановлением Совета Министров-

СССР от 24/VIII-1955 г. «О мероприятиях по обеспечению раз

вития производства строительных конструкций, деталей и ма

териалов» Министерство строительства электростанций СССР

разработало ряд мероприятий по широкому внедрению желе зобетонных опор для линий электропередачи.

К началу 1959 г. ряд проектных организаций разработал рациональные и индустриальные конструкции одноцепных и двухцепных одноствольных центрифугированных железобетон ных опор с железобетонными и металлическими траверсами для разных марок и сечений проводов, а также разработаны проекты линий электропередачи на железобетонных опорах для самых различных районов страны.

В различных районах Советского Союза построены заводы,

предназначенные для выпуска центрифугированных железо бетонных опор без предварительно напряженной арматуры. Организован выпуск центрифугирующих машин с комплектом опалубки (форм). В 1959 г. мощность этих заводов возрастет примерно на 30%.

В конце 1958 г. на Бескудниковском заводе изготовлены опытные образцы центрифугированных железобетонных опор

с частично напряженной арматурой конструкции института «Оргэнергострой».

Уже в течение двух лет строительно-монтажные тресты Главэлектросетъстроя МСЭ СССР ведут строительство линий электропередачи 110 кв на центрифугированных железобетон ных опорах.

В 1958 г. таких линий построено в 6 раз больше, чем в 1957 г., а в 1959 г. протяженность линий электропередачи на железобетонных опорах увеличится в 16 раз по сравнению с построенными линиями в 1957 г.

ТИПЫ ОПОР ДЛЯ ЛИНИЙ ЭЛЕКТРОПЕРЕДАЧИ

ПО—500 кв

Линии электропередачи строятся в различных природных

и климатических условиях: в богатой лесами Сибири и в сте пях Украины, возле крупных промышленных центров, в непро ходимой тайге и в труднодоступных горных районах. Все это заставляет изготовлять опоры из различных, часто местных материалов. Опоры устанавливаются на прямых участках трассы и на ее углах, на переходах через реки, дороги и ов раги. Поэтому опоры изготовляются в зависимости от их на значения.

Железобетонные опоры делятся на одностоечные и пор

тальные (приложение 1). Наибольшее распространение имеют промежуточные одностоечные опоры (рис. 1).

Длина стволов одностоечных опор для линий электропе редачи 110 кв колеблется от 20,3 м (опоры конструкции инсти

тута «Оргэнергострой») до 24,0 м (опоры конструкции инсти

тута «Теплоэлектропроект»).

Одностоечные опоры состоят из ствола, траверс, поддона и наголовника. Ствол железобетонной опоры, в силу особенно сти его изготовления, имеет вид плавной конической трубы с

наружным диаметром в нижней |

части 560 мм и у вершины |

в зависимости от его длины 271—296 мм. |

|

Стволы опор конструкций |

института «Оргэнергострой» |

имеют стенки постоянной толщины. Однако изготовить такие стволы очень трудно, так как при центрифугировании про исходит перемещение бетона от верха ствола к низу. Поэтому очень часто толщина стенки в верхней части получается ниже проектной, что ведет к отбраковке изготовленной стойки. В

опорах конструкции института «Теплоэлектропроект» учиты вается происходящее при центрифугировании перемещение бетона от верха ствола к его низу. Поэтому стенки вверху ствола тоньше, чем внизу.

Для того чтобы внутрь ствола не попадала влага из ат мосферы, которая при недостаточной толщине внутреннего

защитного слоя может привести к разрушению бетона и кор-

6

розии арматуры, в верхней части стойки устанавливают на головник.

Опора устанавливается в грунт на глубину 3 м, поэтому грунтовые воды, соприкасаясь с бетоном опоры, также могут

а—одноцепная |

Рис. 1. Схемы железобетонных |

опор: |

опора с |

|||

опора |

с длиной ствола 20,3 |

м; |

б — одноцепная |

|||

длиной ствола |

22.2 м; |

в — двухцепная опора |

с длиной ствола 20,3 |

м; |

г — |

|

двухцепная опора с длиной ствола 22,2 м типа «бочка». |

|

|

||||

привести его к разрушению вследствие коррозии бетона и |

ар |

|||||

матуры или многократного размораживания во время замо розков. Для защиты опоры от грунтовых вод производится гидроизоляция наружной поверхности стоек. При этом нижняя часть поверхности опоры на высоту 3 м просушивается и очи щается от грязи. Затем на нее наносится слой огрунтовки,

состоящей из раствора битума марки III или IV в бензине. Огрунтовке дают просохнуть, после чего наносится слой разо гретого битума, а после его высыхания наносится второй слой. Гидроизоляция должна выполняться на заводе при изго товлении опор.

Железобетонный ствол при большом весе имеет недоста

точную площадь опирания для передачи |

на грунт давления |

собственного веса, а также веса проводов, |

тросов, изоляторов |

и прочих вертикальных нагрузок. |

|

Для уменьшения удельного давления на грунт в нижний

торец ствола устанавливают поддан, который увеличивает

7

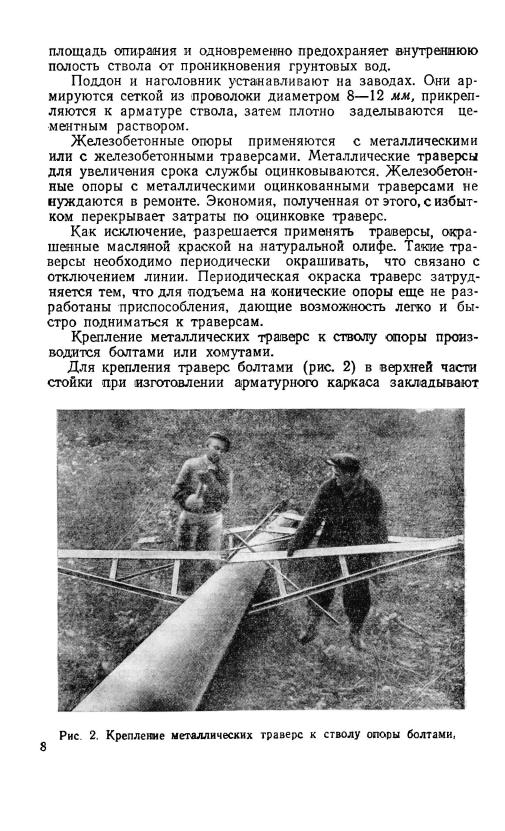

отрезки цельнотянутых труб длиной 273—373 мм с внутренним диаметром 29 мм при толщине стенки 8 мм.

Для закрепления на стволе опоры оттяжек, поддержива ющих траверсы, применяются трубки с внутренним диамет ром 22 мм при толщине стенки 5 мм.

Крепление траверс к стволу опоры болтами нельзя при знать удачным, так как для этого на каждую опору уходит до 10 кг дефицитных цельнотянутых толстостенных труб. Попыт ки заменить их газовыми трубками оказались безуспешными,

ибо при нагрузках, близких к расчетным, газовые трубки раз рываются по шву. (В настоящее время освоено применение для этой цели коробов из сваренных прямоугольных уголков).

Применение толстостенных труб для крепления траверс ухудшает работу конструкции, так как под трубами возникают

местные перенапряжения бетона, которые приводят к его вы

калыванию. Для предотвращения этого явления на некоторых

заводах увеличили площадь соприкосновения труб с бетоном путем приварки специальных усиков из арматурной стали. Испытания таких заделок показали, что бетон под трубкой не выкалывается даже при разрушении ствола опоры.

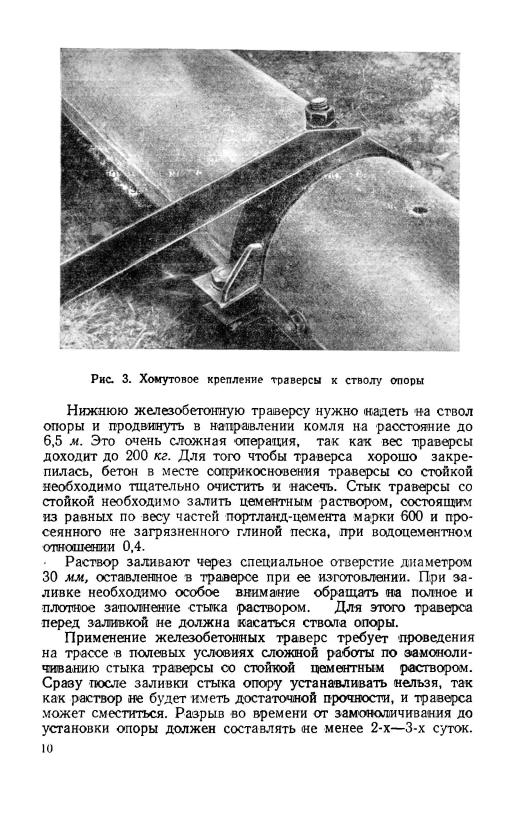

Институт «Теплоэлектропроект», учитывая силы трения между металлом и бетоном, применил в своих проектах кре пление траверс к стволу опоры хомутами из полосовой стали (рис. 3). Такое крепление устраняет применение дефицитных труб и снижает трудоемкость изготовления арматурного кар каса. При этом способе не требуется приваривать к каждому каркасу строго по шаблону 5 трубок, расположенных под

углом 90°. Применение хомутов дает возможность непосредст

венно на трассе устанавливать траверсы перпендикулярно оси

линии.

Основное достоинство хомутового крепления заключается в том, что, изменяя ширину хомута, можно подобрать необ ходимую величину силы трения. Следовательно, при аварий ном режиме, применяя крепление траверсы с ограниченной, заранее установленной прочностью, возможно устранить по ломку ствола.

Однако применение хомутового крепления траверс требует установки анкерных опор на переходах и пересечениях и при водит к некоторому перерасходу металла.

Для изготовления железобетонных траверс с ненапряжен ной арматурой требуется гораздо меньше металла, чем для

металлических траверс. Экономия последнего составляет в

среднем 15—20 кг на одну траверсу. Однако закрепление же

лезобетонной траверсы на стволе опоры значительно сложнее, чем металлической.

9