- •1. Общие положения

- •2. Техническое задание

- •3. Конструкция и назначение контактора кпв-600

- •4. Выбор типа и кинематической схемы аппарата

- •5. Расчет токоведущего контура

- •6. Расчет коммутирующих контактов

- •7.2. Расчёт пружин сжатия

- •7.4. Расчет возвратной пружины

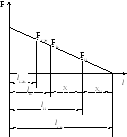

- •8. Построение противодействующей характеристики

- •9.Определение критической точки и

- •10. Эскиз магнитной системы

- •11. Расчет магнитной цепи

5. Расчет токоведущего контура

5.1. Выбираем максимально допустимую температуру нагрева токопровода Туи превышение ее над температурой окружающего воздуха τупо табл. 15-1, стр.377, /Л 1/. Обычно для электрических аппаратов Ту=105оС, τу=65оС.

5.2. Находим удельное сопротивление материала токопровода при нагреве до Ту:

ρт= ρо[1 +α(Ту‑ То)],

где Тосоответствует удельному сопротивлению материала ρо, так при ρ20имеем То=20оС; для меди ρ20= 0,0175 10‑6Омм; для алюминия ρ20= 0,0282 10‑6Омм;

α - температурный коэффициент сопротивления (для меди – α = 0,0043, для алюминия – α = 0,0042).

5.3. Рассчитываем функцию А:

![]() ,

,

где КД– коэффициент увеличения сопротивления от поверхностного эффекта и эффекта близости (в первом приближении КД= 1); КТО– коэффициент теплоотдачи [Л1, табл. 16-1], размерность должна быть в _______

5.4.Сечение токопровода выбирается из условия допустимого нагрева [Л1, формулы (4-4, 4-5)]. Обозначим, a-ширина шины,b-толщина шины ис=b/a, имеем для сечения шиныS’

![]() или

или![]()

При изменении сот 2 до 8 функция![]() изменяет свое значение от 0,29 до 0,38. Тогда

для проектного расчета имеем:

изменяет свое значение от 0,29 до 0,38. Тогда

для проектного расчета имеем: ![]()

Выбираем шину с

близким сечением и необходимым

соотношением сторон по Л1 ‑ табл. 2П

‑ 7 или по Л2 ‑ табл. П3.2, П3.3, П3.4,

П3.5. В дальнейшем расчете используем

действительные значения: ![]()

Для малых токов I20Aпредварительно диаметр токопровода

определится как:![]()

Затем выбирается провод по Л1 ‑ табл.2П ‑ 4, 2П ‑ 6 и Л2 ‑ табл.П3.1. В дальнейшем используем действительные значения диаметра провода и его сечения.

Следует иметь в виду, что токопроводы часто изолируются от конструктивных элементов. В этом случае следует выбрать нужный тип изоляции /Л2 – табл. П3.3/ и учитывать его при необходимости.

6. Расчет коммутирующих контактов

В о

избежание путаницы при проведении

вычислений и переводе единиц следует

пользоваться рекомендациями Л1 стр. 95,

96, 97.

о

избежание путаницы при проведении

вычислений и переводе единиц следует

пользоваться рекомендациями Л1 стр. 95,

96, 97.

6.1. Сечение контактных элементов для выполнения условия термической устойчивости при токах короткого замыкания выбирается как SК= (1,5 – 3,0)S. Уточняем величиныak,bk,ck по Л1, табл.2П-7 и Л2, табл.П3.2, П3.4, П3.5.

6.2. Контактную накладку выбираем для всех видов реле и пускателей и при необходимости для контакторов. Выбор сечения контактной накладки SКНв квадратных миллиметрах производится:

-для токов Iдо 10Aпо графику рис.2;

-для токов Iот 10 до 300ASКН= 3,2 (I‑ 4)![]()

-для токов Iот 300 до 600ASКН= 1200 + 5,4 (I‑ 300)

Окончательно размер накладок уточняется по Л1 табл. 5-5, 5-6. Для пальцевых контактов выбирают прямоугольные напайки, а для мостиковых ‑ прямоугольные или круглые.

6.3. Сила нажатия на контакты по условию нагрева тела контакта:

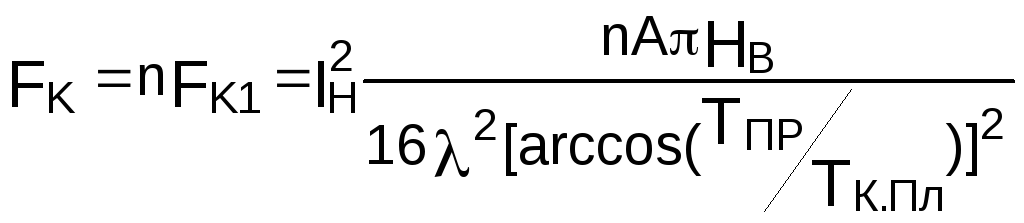

.

.

Здесь FK1‑ сила, действующая на одной контактной площадке;n-число точек контакта: точечный контакт –n= 1; линейный контакт –n= 2; плоский контакт –n= 3; А ‑ число Лоренца (2,310 ‑8В/°С); НB‑ твёрдость материала по Бринеллю [Л1, табл. 5-3]; λ ‑ удельная теплопроводность контакта [Л1, табл. 5-3]; ТПР‑ температура тела контакта, ТПР= Ту+273 °К; ТК.ПЛ‑ температура контактной площадки ТК.ПЛ=ТПР+τК ПЛ ,

где τК ПЛ‑ превышение температуры контактной площадки над температурой тела контакта [Л1, стр. 107]. Превышение температуры контактной площадки над температурой тела контакта может быть предварительно выбрано из диапазона, который определяется напряжением рекристаллизацииUК= (0,5 – 0,8)Uрек. /Л1, табл. 5-8/. Можно принять для медных контактов τК ПЛ= 10 – 60оС. Меньшие значения берут для ответственных и контактов с малыми токами. Большие значения выбирают для неответственных контактов и контактов, пропускающих большие токи. После окончательного расчета контактов (п. 6.13) следует проверить соответствие падения напряжения на контактах и превышение температуры контактной площадки над температурой тела контакта по таблице 2 в п.6.13.

6.4. Сила нажатия на контакт по удельному усилию из опыта эксплуатации аппаратов определится как FКО=fКIН, где fК‑ удельное нажатие [Л1, табл. 5-7].

За реальное конечное усилие нажатия на контакт принимают среднее значение между величинами, полученными из расчёта. FСР= 0,5 (FК+FКО).

6.5. Начальное нажатие на контакт: FКН= (0,6 – 0,8)FКК. Здесь FКК= FСР.

6.6. Ток термической устойчивости контактов или ток начального сваривания:

![]() , где kСВ‑ опытный коэффициент [Л1, табл5-9].

, где kСВ‑ опытный коэффициент [Л1, табл5-9].

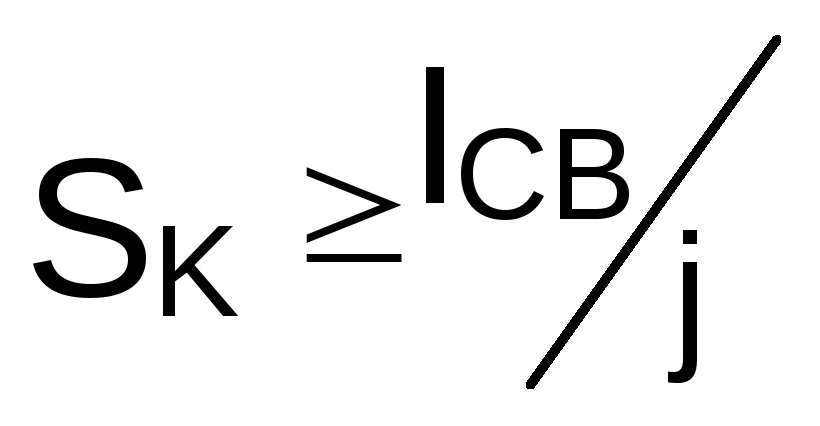

6.7. Необходимое сечение контакта из условия сваривания:

,

гдеj‑ плотность тока

в режиме КЗ. Можно считать, что j = 48106А/м.

,

гдеj‑ плотность тока

в режиме КЗ. Можно считать, что j = 48106А/м.

Сечение контактной накладки и сечение контактной пластины, выбранные ранее, должны быть больше полученного значения. В противном случае нужно увеличить сечение накладок и пальцевого контакта контактора до выполнения условия отсутствия сваривания.

6.8. Радиус контактной

площадки:

6.9. Переходное

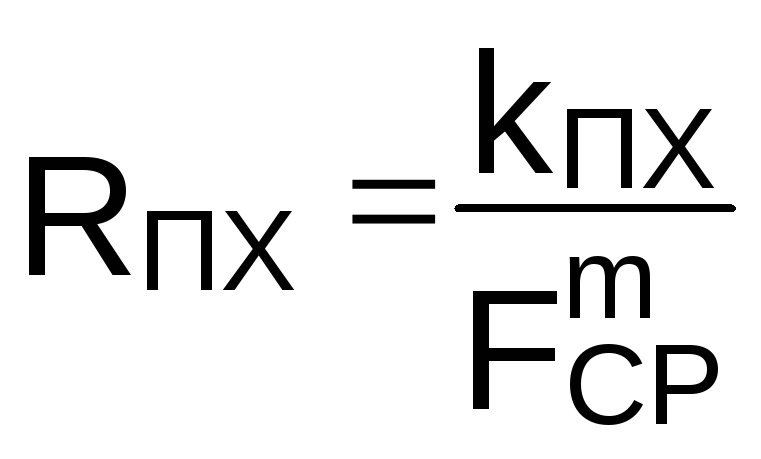

сопротивление контакта:

,

,

где = 0,5 (1+2), если контакты изготовлены из разных материалов.

6.10. Переходное сопротивление контакта по опытным данным:

.

.

Здесь принимают: для точечного контакта m = 0,5;

для линейного контакта m= 0,5 ‑ 0,7;

для плоского контакта m= 0,7 ‑ 1,0.

kПХ‑ учитывает вид материала [Л1, стр.99].

За реальное значение сопротивления контактов принимается среднее значение переходного сопротивления контактов, полученное разными способами.

6.11. Падение напряжения в переходном сопротивлении контакта:

UК = IН RПХ.

6.12. Температура контактной площадки:

.

.

6.13. Превышение температуры контактной площадки:

τК ПЛ= ТК.ПЛ– ТПР.

Данному превышению должно соответствовать большее падение напряжения UК на контактах, чем полученное в п. 6.11, или полученному значению UК должно соответствовать превышение температуры контактной площадки большее, чем полученное в п. 6.13 (см. табл. 2). В противном случае необходимо пересчитать контакты ‑ увеличить усилия нажатия, конечное и в первую очередь начальное, или изменить материал контактов.

Таблица 2 – Соотношения падений напряжений и превышения температуры контактной площадки

|

Матер. |

UК,мВ |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

60 |

70 |

90 |

|

Серебро |

τК ПЛ,оС |

3 |

4 |

8 |

11 |

16 |

21 |

28 |

36 |

44 |

61 |

85 |

149 |

|

Медь |

4 |

5 |

10 |

14 |

20 |

26 |

40 |

42 |

51 |

70 |

96 |

160 |

6.14. Температура в точке контакта должна быть меньше температуры рекристаллизации материала контакта: ТК ПЛ < ТРЕК. Ниже приведена температура рекристаллизации основных контактных материалов

Медь ‑ 463°КСеребро ‑ 453°К

Платина ‑ 813°КВольфрам ‑ 1273°К

6.15. Допустимый объём износа подвижного контакта.

Обозначим: hН, SН ‑ соответственно высота и площадь накладки; П – провал контактов, определение которого дано ниже; b – ширина контакта. Тогда имеем

Пальцевый

контакт без накладок: ![]() .Контакты

с накладками:

.Контакты

с накладками: ![]() .

.

6.16. Допустимый объём износа неподвижного контакта.

Контакты

без накладок: ![]() .

Контакты с накладками:

.

Контакты с накладками:

![]() .

.

6.17. Общий объём износа контактов

![]()

6.18. Износостойкость контактов (число циклов срабатывания):

![]() ,

,

где qРЗ, qЗМ ‑ удельный массовый износ при размыкании и замыкании контактов, г/А2; γ ‑ плотность материала контактной накладки или материала контакта.

![]()

Здесь kН.СР = 1,1 ‑ 3,0 ‑ коэффициент неравномерности износа; kРЗ‑ коэффициент износа при размыкании [Л1, рис. 5-14];kЗМ‑коэффициент износа при замыкании [Л 1, рис. 5 ‑ 11]; kП‑ кратность пускового тока включаемого двигателя,kП= 1,5 – 2,5 (kП= 2,5).

6.19. Провал контактов δП выбираем из конструктивных соображений. Для контактов с накладками он определяется толщиной выбранных контактных накладок.

‑ для токов менее 10 А δП = 1 ‑ 2 мм;

‑ для токов от 10 А до 160 А δП = 2 ‑ 4 мм;

‑ для токов от 100 А до 650 А δП = 3 ‑ 7 мм.

Для пальцевых контактов из меди без накладок с учётом износа сухарей неподвижных контактов можно принять δП =2 (0,5 ‑ 0,7) аК, где аК – толщина контактной пластины (толщина шины, из которой изготавливается контакт).

Если есть возможность повёртывания подвижного контакта для использования в работе неповреждённой стороны (КПВ-600), то: δП = (0,20 ‑ 0,35) аК.

6.20. Раствор контакторов определяется по напряжению на контактах, роду отключаемого тока, характеру коммутируемой цепи. Для токов до 6 А и напряжении на контактах до 280 В при однократном разрыве величины растворов контакта приведены в табл. 3. При токах 4 – 10 А и напряжении на контактах до 500 В по возможности применяют двукратный разрыв с использованием контактов мостикового типа с величиной раствора контактов 4 – 6 мм. При токах более 6 А в контакторах постоянного и переменного тока с пальцевыми контактами однократного разрыва обязательно используют дугогасительные системы. Величину раствора контактов при напряжении до 800 В можно принять для переменного тока 6 – 8 мм, а для постоянного тока 10 – 17 мм. Для блокконтактов, токи которых не превышают обычно 5 А, а напряжение 220 В, применяют мостиковые контакты с раствором 4 – 6 мм и провалом 1,5 – 3,0 мм.

Таблица 3 – Раствор контактов однократного разрыва при напряжении до 380 В

|

Ток I, А |

0,5 |

1 |

2 |

3 |

4 |

5 |

6 |

|

ток рмм |

0,5 |

0,6 |

1,0 |

1,8 |

2,8 |

4 |

6 |

|

= ток рмм |

1,0 |

1,2 |

1,5 |

2,6 |

4 |

6 |

8 |

7. Расчет контактной и возвратной пружин

7.1. Принятые обозначения

lСВ ‑ длина пружины в свободном состоянии.

lН ‑ длина пружины в начальном сжатом состоянии ‑

соответствует начальному усилию Fh..

lК – длина пружины в конечном сжатом состоянии –

соответствует конечному усилию FК.

lСЖ ‑ -длина пружины в предельно сжатом состоянии

при посадке витков – соответствует усилию FСЖ.

D ‑ диаметр пружины между осями витков (см. рис. 3).

d ‑ диаметр проволоки пружины (см. рис. 3).

Наружный диаметр пружины DН = D + d.

h ‑ шаг пружины в свободном состоянии.

ХН ‑ начальное сжатие пружины.

Р

исунок

3 – Принятые обозначения

исунок

3 – Принятые обозначения

Х= lН ‑ lК, ХН= lСВ ‑ lН.

n ‑ число рабочих витков.

N ‑ полное число витков пружины,

N = n + (1,5 – 3,0) ‑ выбирается кратным 0,5.

τ ‑ напряжение сдвига кручения.

[τ] ‑ предельно допустимое напряжение кручения (табл.3, 4).

c = D/d ‑ индекс пружины.

Жесткость пружины i=F/Xилиi= (FК–FН)/X.

G ‑ модуль упругости пружинной стали.

FН ‑ начальное нажатие пружины. FК ‑ конечное нажатие пружины.

В дальнейших расчетах при необходимости все величины, относящиеся к контактной пружине, будем обозначать дополнительным индексом «к», а величины возвратной пружины – индексом «в».

Свойства материалов, которые применяются для изготовления пружин приведены в табл. 4, 5. Свойства проволоки из стали 65, широко применяемой для пружин, даны более подробно.

Таблица 4 – Механические свойства материалов для изготовления пружин

|

Материал |

марка |

σВ (МПа) |

[τ] (МПа) |

|

углеродистые стали |

65 |

1000 |

800 |

|

70 |

1050 |

850 | |

|

75 |

1100 |

900 | |

|

85 |

1150 |

1000 | |

|

Рояльная проволока |

- |

2000-3000 |

1200-1800 |

|

холоднокатаная пружинная проволока |

Н |

1000-1800 |

600-1000 |

|

П |

1200-2200 |

700-1300 | |

|

В |

1400-2800 |

800-1600 |

Таблица 5 – Проволока стальная углеродистая пружинная марки сталь 65

|

Диаметр проволоки, мм |

Нормальной прочности |

Повышенной прочности |

Высокой прочности | |||

|

σВ, МПа |

[τ], МПа |

σВ, МПа |

[τ], МПа |

σВ, МПа |

[τ], МПа | |

|

0,2-0,5 |

1700 |

850 |

2200 |

1100 |

2650 |

1300 |

|

0,5-1,0 |

1550 |

780 |

1950 |

980 |

2500 |

1250 |

|

1,0-1,5 |

1400 |

700 |

1900 |

950 |

2200 |

1100 |

|

1,5-2,0 |

1300 |

650 |

1750 |

880 |

2000 |

1000 |

|

2,0-2,5 |

1300 |

650 |

1650 |

830 |

1800 |

900 |

|

2,5-3,0 |

1200 |

600 |

1550 |

780 |

1700 |

850 |

|

3,0-3,5 |

1200 |

600 |

1500 |

750 |

1650 |

830 |

|

3,5-4,0 |

1100 |

550 |

1450 |

730 |

1600 |

800 |

Для неответственных пружин предел прочности может быть принят большим в 2,5 раза.