- •1. Расчет непрерывно-поточной линии с рабочим конвейером.

- •2. Расчет непрерывно-поточной линии с распределительным конвейером

- •3. Расчет прерывно-поточных линий

- •4. Последовательный способ организации выполнения производственного процесса.

- •5. Последовательно-параллельный способ организации выполнения производственного процесса.

- •6. Параллельный способ организации выполнения производственного процесса.

- •7. Определение параметров функционирования производственных систем

- •8. Определение параметров функционирования многоканальных разомкнутых производственных систем с простейшими потоками

- •9. Определение параметров функционирования многоканальных разомкнутых производственных систем с равномерными потоками

- •10. Оптимизация транспортных систем приближенными методами

- •11. Оптимизация транспортных процессов точным методом

- •12. Определение параметров обслуживающих систем как одноканальных замкнутых смо с простейшими потоками.

- •14. Оптимизация структуры обслуживающих систем как смо с простейшими потоками

- •15. Оптимальное планирование производства (ремонта, обслуживания, ….) при регулярном спросе.

- •17. Оптимизация загрузки оборудования (рабочих) в единичном производстве

- •19. Оптимизация запуска изделий в производство

2. Расчет непрерывно-поточной линии с распределительным конвейером

Непрерывно-поточная линия – это линия на которой предметы труда с конвейера снимаются и операции выполняются вне конвейера на специальных рабочих местах, расположенных недалеко от конвейера.

|

№ |

Технологический цикл |

Расчет параметров линии | ||||||

|

Операции |

мин |

мин |

мин |

|

|

|

| |

|

1 2 3 4 5 6 |

Фрезеровать верх., поверхность К.П Фрезеровать нижн., поверхность К.П Шлифовать обе плоскости Рассверлить восемь отверстий Нарезать резьбу |

10,5 10,5 3,5 3,4 8 4 |

2,1 2,1 0,6 1,1 1,1 1 |

12,6 12,6 4,1 4,5 9,1 5 |

2,86 2,86 0,93 1,02 2,06 1,13 |

3 3 1 1 2 1 |

95 95 93 102 103 113 |

5,4 5,4 1,8 1,8 3,6 1,8 |

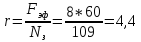

1.Расчет такта линии

мин, где

мин, где

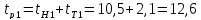

2.Расчет

времени выполнения каждой операции с

учетом времени перемещения изделия на

рабочее место и обратно

-

,

мин

,

мин

Расчет времени выполнения первой операции

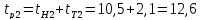

-второй операции

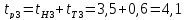

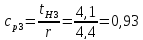

-третьей операции

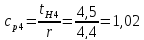

-четвертой операции

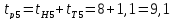

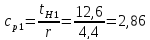

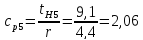

-пятой операции

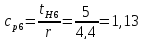

-шестой операции

3.Расчет числа рабочих мест на каждой операции. Этот этап включает несколько шагов.

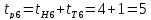

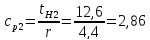

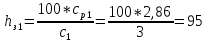

1)Расчет числа рабочих мест на первой операции

2) на второй операции

3) на третьей операции

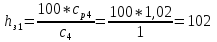

4) на четвертой операции

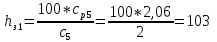

5) на пятой операции

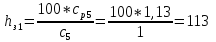

6) на шестой операции

4. Определение принятого числа рабочих мест на каждой операции. Этот этап включает несколько шагов.

1)Определение принятого числа рабочих мест на первой операции.

Число рабочих мест на первой операции составляет 2,86. Округляем расчетное число до ближайшего целого числа, т.е до 3. Результат округления заносим в таблицу.

Аналогичные расчеты проводятся для других операций.

5. Расчет коэффициентов загрузки рабочих мест на каждой операции.

1)Расчет коэффициента загрузки рабочего места на первой операции

2)на второй операции

3)на третьей операции

4)на четвертой операции

5)на

пятой операции

6)на шестой операции

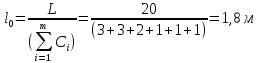

6. Расчет шага конвейера. Учитывая длину линии L=20 м и однородное расположение оборудования, шаг конвейера равен

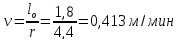

7. Расчет скорости движения конвейера v, м/мин.

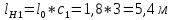

8. Расчет рабочей длины операции. Нормальная длина зоны операции определяется по формуле

1) Расчет длины рабочей зоны на первой операции

2)на второй

Аналогичные расчеты проводятся для других операций. Результаты заносятся в таблицу.

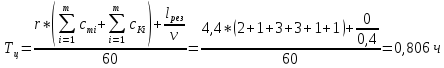

9. Определение длительности цикла технологических и контрольных работ.

10. Определение периода или комплекта разметочных знаков.

Минимальное необходимое число разметочных знаков определяется как общее наименьшее кратное из числа рабочих мест по всем операциям. В нашей задаче общее наименьшее кратное равно 6.

11. Определение числа комплектов разметочных знаков П.

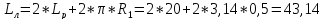

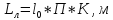

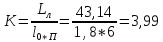

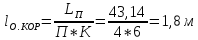

Длина ленты (цепи) транспортера определяется по формуле

при

при

Следовательно, должно быть обеспеченно равенство

откуда

откуда

Где К- целое число.

3. Расчет прерывно-поточных линий

Прерывно-поточные линии – это линии, в которых производительность операций различна ,а их продолжительность не равна и не кратна такту линии. Это линии, где не удается достичь синхронности выполнения операций.

Задача. На прямоточной линии обрабатывается картер редуктора. Участок работает в две смены Ксм = 2, суточная программа запуска Nз = 184 шт.

|

Технологический цикл | |||

|

N |

Операция |

|

Оборудование |

|

1 |

Сверлить отверстие в плоскости под опору |

2,7 |

Радиально-сверлильный станок |

|

2 |

Фрезировать торец с внутренней стороны |

2,5 |

Горизонтально-фрезерный станок |

|

3 |

Нарезать резьбу |

1,6 |

Вертикально-сверлильный станок |

|

4 |

Сверлить отверстие на проход |

2,4 |

То же |

|

5 |

Ввернуть в картер шпильки и завернуть гайки |

1,2 |

Гайковерт |

|

6 |

Затянуть болты |

0,8 |

Шуруповерт |

Расчет такта линии.

r

=

=

= =

= =

= =

= =

= = 5,2 мин

= 5,2 мин

Расчет числа рабочих мест на каждой операции.

=

=

Расчет числа рабочих мест на 1 - ой операции

=

=

=

= = 0,52 мин

= 0,52 мин

Расчет числа рабочих мест на 2 - ой операции

=

=

=

= = 0,480 мин

= 0,480 мин

Расчет числа рабочих мест на 3 - ей операции

=

=

=

= = 0,307 мин

= 0,307 мин

Расчет числа рабочих мест на 4 - ой операции

=

=

=

= = 0,461 мин

= 0,461 мин

Расчет числа рабочих мест на 5 - ой операции

=

=

=

= = 0,23 мин

= 0,23 мин

Расчет числа рабочих мест на 6 - ой операции

=

=

=

= = 0,154 мин

= 0,154 мин

Расчет принятого числа рабочих мест на каждой операции.

|

Технологический цикл

| |||||

|

N |

Операция |

|

|

|

|

|

1 |

Сверлить отверстие в плоскости под опору |

2,7 |

0,52 |

1 |

52 |

|

2 |

Фрезировать торец с внутренней стороны |

2,5 |

0,480 |

1 |

48 |

|

3 |

Нарезать резьбу |

1,6 |

0,307 |

1 |

30,7 |

|

4 |

Сверлить отверстие на проход |

2,4 |

0,46 |

1 |

46,1 |

|

5 |

Ввернуть в картер шпильки и завернуть гайки |

1,2 |

0,23 |

1 |

23

|

|

6 |

Затянуть болты |

0,8 |

0,153 |

1 |

15,3 |

Расчет коэффициента загрузки рабочих мест.

Расчет коэффициента загрузки рабочих мест на 1 – ой операции

=

=

=

= = 52 %

= 52 %

Расчет коэффициента загрузки рабочих мест на 2 – ой операции

=

=

=

= = 48 %

= 48 %

Расчет коэффициента загрузки рабочих мест на 3 – ей операции

=

=

=

= = 30,7 %

= 30,7 %

Расчет коэффициента загрузки рабочих мест на 4 – ой операции

=

=

=

= = 46,1 %

= 46,1 %

Расчет коэффициента загрузки рабочих мест на 5 – ой операции

=

=

=

= = 23 %

= 23 %

Расчет коэффициента загрузки рабочих мест на 6 – ой операции

=

=

=

= = 15,3%

= 15,3%

Определение числа операций, выполняемых каждым рабочим.

Для наиболее полного использования рабочего вводим многостаночное обслуживание.

Расчет многостаночного оборудования.

Предварительное определение такта линии.

Выполнение суточной программы запуска изделий в производство Nз = 184 можно организовать разными передаточными партиями:

по

92 шт. за смену R

= r p=

5,2

p=

5,2 92

= 480 мин.

92

= 480 мин.

по

46 шт. за ½ смены R

= r p=

5,2

p=

5,2 46

= 240 мин.

46

= 240 мин.

по

46 шт. за ¼ смены R

= r p=

5,2

p=

5,2 23

= 120 мин.

23

= 120 мин.

Примем предварительный ритм линии R = 240 мин. и период комплектования задела ½ смены.

Определение времени выполнения каждой операции каждым рабочим.

Длительность

выполнения первым рабочим 1-й операции

= R

= R /100

= 240

/100

= 240 /100

= 124,8 мин

/100

= 124,8 мин

Длительность

выполнения первым рабочим 2-й операции

= R

= R /100

= 240

/100

= 240 /100

= 115,2 мин

/100

= 115,2 мин

Длительность

выполнения вторым рабочим 3-й операции

= R

= R /100

= 240

/100

= 240 /100

= 73,68 мин

/100

= 73,68 мин

Длительность

выполнения вторым рабочим 4-й операции

= R

= R /100

= 240

/100

= 240 /100

= 110,64 мин

/100

= 110,64 мин

Длительность

выполнения вторым рабочим 5-й операции

= R

= R /100

= 240

/100

= 240 /100

= 55,2 мин

/100

= 55,2 мин

Длительность

выполнения вторым рабочим 6-й операции

= R

= R /100

= 240

/100

= 240 /100

= 36,72 мин

/100

= 36,72 мин

|

NN |

Распределение Рабочих |

Периоды комплектования | |

|

R = 240 мин |

R = 240 мин | ||

|

1 2 3 4 5 6 |

|

|

|

Определение количества

и величины периодов времени

и величины периодов времени ,в

течение которых смежные операции

находятся в неизменных условиях по

производительности(при неизменном

числе работающих станков)

,в

течение которых смежные операции

находятся в неизменных условиях по

производительности(при неизменном

числе работающих станков)

-

для смежных операций 1 и 2 число периодов

времени ,в

которых смежные операции (1-2) находятся

в неизменных условиях по производительности

,в

которых смежные операции (1-2) находятся

в неизменных условиях по производительности равно 2:

равно 2:

= 240

= 240 /100

= 124,8 мин;

/100

= 124,8 мин;

= 240

= 240 /100

= 115,2 мин;

/100

= 115,2 мин;

Сумма +

+ = 124,8 + 115,2 = 240 мин.

= 124,8 + 115,2 = 240 мин.

-

для смежных операций 2 и 3 число периодов

времени , в которых смежные операции (2-3) находятся

в неизменных условиях по производительности

, в которых смежные операции (2-3) находятся

в неизменных условиях по производительности равно 3:

равно 3:

= 240

= 240 /100

= 73,68 мин;

/100

= 73,68 мин;

= 240

= 240 /100

= 51,12 мин;

/100

= 51,12 мин;

= 240

= 240 /100

= 115,2 мин;

/100

= 115,2 мин;

Сумма +

+ +

+ = 73,68 + 51,12 + 115,2 = 240 мин;

= 73,68 + 51,12 + 115,2 = 240 мин;

-

для смежных операций 3 и 4 число периодов

времени

, в которых смежные операции (3-4) находятся

в неизменных условиях по производительности

, в которых смежные операции (3-4) находятся

в неизменных условиях по производительности равно 3:

равно 3:

= 240

= 240 /100

= 73,68 мин.

/100

= 73,68 мин.

= 240

= 240 /100

= 110,4 мин.

/100

= 110,4 мин.

= 240

= 240 /100

= 55,2 мин.

/100

= 55,2 мин.

Сумма +

+ +

+ = 73,68 + 110,4 + 55,2 = 240 мин.

= 73,68 + 110,4 + 55,2 = 240 мин.

-

для смежных операций 4 и 5 число периодов

времени

, в которых смежные операции (4-5) находятся

в неизменных условиях по производительности

, в которых смежные операции (4-5) находятся

в неизменных условиях по производительности равно 3:

равно 3:

= 240

= 240 /100

= 73,68 мин.

/100

= 73,68 мин.

= 240

= 240 /100

= 110,4 мин.

/100

= 110,4 мин.

= 240

= 240 /100

= 55,2 мин.

/100

= 55,2 мин.

Сумма +

+ +

+ = 73,68 + 110,4 + 55,2 = 240 мин.

= 73,68 + 110,4 + 55,2 = 240 мин.

-

для смежных операций 5 и 6 число периодов

времени

, в которых смежные операции (5-6) находятся

в неизменных условиях по производительности

, в которых смежные операции (5-6) находятся

в неизменных условиях по производительности равно 3:

равно 3:

= 240

= 240 /100

= 110,4 мин.

/100

= 110,4 мин.

= 240

= 240 /100

= 55,2 мин.

/100

= 55,2 мин.

= 240

= 240 /100

= 36,72 мин

/100

= 36,72 мин

Сумма +

+ +

+ = 110,4 + 55,2 + 36,72= 202,32 мин.

= 110,4 + 55,2 + 36,72= 202,32 мин.

Расчет величин межоперационных (оборотных) заделов и графика их движения.

=

=

-

-

- период времени

j,в

течение которого смежные операции i

и (i+1)

находятся в неизменных условиях по

производительности (при неизменном

числе работающих станков);

- период времени

j,в

течение которого смежные операции i

и (i+1)

находятся в неизменных условиях по

производительности (при неизменном

числе работающих станков);

и

и

– число единиц оборудования, работающих

на смежных операцияхi

и (i+1)

в течение периода

– число единиц оборудования, работающих

на смежных операцияхi

и (i+1)

в течение периода ;

;

и

и

– нормы времени на смежных операцияхi

и (i+1).

– нормы времени на смежных операцияхi

и (i+1).

Определим

величины межоперационных заделов для

смежных операций (1-2). Для этого

первоначально определяем число периодов

времени

и их значения.

и их значения.

52/100

= 124,8 мин.

52/100

= 124,8 мин.

=

=

-

- =

= -

- = 46 шт.

= 46 шт.

40,8/100

= 115,2 мин.

40,8/100

= 115,2 мин.

=

=

-

- =

= –

– = - 46 шт;

= - 46 шт;

= 240

= 240 /100

= 73,68 мин;

/100

= 73,68 мин;

=

=

-

- =

= –

– = -46 шт.

= -46 шт.

= 240

= 240 /100

= 51,12 мин;

/100

= 51,12 мин;

=

=

-

- =

= –

– = 0 шт;

= 0 шт;

= 240

= 240 /100

= 115,2 мин;

/100

= 115,2 мин;

=

=

-

- =

= –

– = 46шт.

= 46шт.

= 240

= 240 /100

= 73,68 мин;

/100

= 73,68 мин;

=

=

-

- =

= –

– = 46 шт.

= 46 шт.

= 240

= 240 /100

= 110,64 мин;

/100

= 110,64 мин;

=

=

-

- =

= –

– =-46шт.

=-46шт.

= 240

= 240 /100

= 55,2 мин;

/100

= 55,2 мин;

=

=

-

- =

= –

– = 0 шт.

= 0 шт.

= 240

= 240 /100

= 73,68 мин;

/100

= 73,68 мин;

=

=

-

- =

= –

– = 0 шт.

= 0 шт.

= 240

= 240 /100

= 110,64 мин;

/100

= 110,64 мин;

=

=

-

- =

= –

– = 46 шт.

= 46 шт.

= 240

= 240 /100

= 55,2 мин;

/100

= 55,2 мин;

=

=

-

- =

= –

– = -46 шт.

= -46 шт.

= 240

= 240 /100

= 110,64 мин;

/100

= 110,64 мин;

=

=

-

- =

= –

– = -138 шт.

= -138 шт.

= 240

= 240 /100

= 55,2 мин;

/100

= 55,2 мин;

=

=

-

- =

= –

– = 0 шт.

= 0 шт.

= 240

= 240 /100

= 36,72 мин;

/100

= 36,72 мин;

=

=

-

- =

= –

– = 30

= 30

|

Смежные операции |

Периоды времени Ti (мин) |

Величина задела Zi(i,i+1) |

|

1-2 2-3 3-4 4-5 5-6

|

T1=124,8 T2=115,2 T1=73,68 T2=48,72 T3=97,92 T1=73,68 T2=110,64 T3=55,2 T1=73,68 T2=110,64 T3=55,2 T1=110,64 T2=55,2 T3=36,72 |

Z1(1,2)=46 Z2(1,2)=-46 Z1(2,3)=-46 Z2(2,3)=0 Z3(2,3)=46 Z1(3,4)=46 Z2(3,4)=-46 Z3(3,4)=0 Z1(4,5)=0 Z2(4,5)=46 Z3(4,5)=-46 Z1(5,6)=-138 Z2(5,6)=0 Z3(5,6)=-30 |

Способы организации выполнения производственного процесса.

Известны три способа организации выполнения производственного процесса:

- последовательный

- последовательно-параллельный

- параллельный

Задача:

задан процесс, включающий в себя М

(М=4) операций. Известна норма времени

на выполнение каждой операции ; число рабочих мест на каждой операции

; число рабочих мест на каждой операции и число изделий, которые необходимо

изготовить с использованием данного

процесса (N=30). Известны

размер передаточной партии (P=10)

изделий и время, необходимое на передачу

партии с одной операции на другую

и число изделий, которые необходимо

изготовить с использованием данного

процесса (N=30). Известны

размер передаточной партии (P=10)

изделий и время, необходимое на передачу

партии с одной операции на другую .

.

|

Операция i |

Норма времени

|

Число рабочих мест

|

Межоперационный перерыв

|

|

1 |

4,2 |

2 |

0,5 |

|

2 |

3,1 |

1 |

1 |

|

3 |

4,6 |

3 |

1,5 |

|

4 |

1,3 |

1 |

2 |

,%

,%

, мин

, мин

,%

,%