Билет 3

Принцип экологической безопасности и приемы его реализации в ХТС. Требования к отходам, попадающим в окружающую среду. Безотходные технологии и проблемы их создания. Замкнутые циклы.

Синтез аммиака. Равновесия и кинетика процесса. Оптимальные условия и их обоснование. Причины организации рецикла. Колонна синтеза. Технологическая схема процесса.

Производство аммиака Процесс синтеза аммиака может быть описан уравнением реакции: N2 + 3H2 2NН3. Наибольшее число установок синтеза работает на железных катализаторах при температуре 400– 500°С, давлении 30 МПа и объемной скорости 30000 ч-1. В этих условиях концентрация аммиака на выходе из колонны достигает 13-20%. Поэтому непрореагировавшую азотоводородную смесь необходимо вернуть в процесс. Для этого из смеси конденсируют аммиак в водяном или воздушном холодильниках (до 30°С), а затем в аммиачном (при –5°С), отделяют в сепараторах I и II ступени соответственно, дросселируют до 1,6 МПa и направляют в хранилища (танки). При снижении давления аммиак вскипает, частично испаряется и из жидкости десорбируются растворенные в ней газы (азот, водород, инертные примеси). Для снижения содержания инертных примесей в циркулирующем газе перед второй конденсацией производят отдувку части газа.

Каталитический процесс получения продукта С протекает в газовой фазе и имеет следующую стехиометрию:

А + 3Б = 2С

Термодинамические характеристики основной реакции. Изменение энтальпии -100 кДж/моль, изменение энтропии – 200 Дж/моль К.

Катализатор работоспособен в диапазоне температур 420-500 градусов, Реагент Б и продукт С учувствуют в побочных реакциях. Обоснуйте выбор условий процесса, если он возможен, и предложите функциональную технологическую схему. Напишите расчётные формулы для определения значений технологических критериев качества процесса для продукта С по каждому из реагентов.

Билет 4

Билет 6

Билет 7

Билет 8

Билет 12

Билет 12. 1. Создание энерготехнологических систем. Источники энергии. Способы регенерации теплоты, способы организации теплообмена. Показать на примере производства аммиака и азотной кислоты. 2. Технология производства метанола. Получение синтез-газа необходимого состава. Обоснование выбора оптимальных условий проведения процесса. Устройство колонны синтеза метанола. Технологическая схема. 3. Реакция А + 3В = С + Д протекает в газофазном состоянии Н=-50 кДж/моль, S=-100 Дж/моль*К Реагент А участвует в побочных реакциях. Дальше как и во всех подобных задачах, написать формулы технологических критериев для продукта С по каждому из реагентов.

Билет 13

Принцип наилучшего использования сырья. Выбор соотношения исходных реагентов. Способы получения побочных реакций. Показать на примерах синтеза метанола и окисления аммиака.

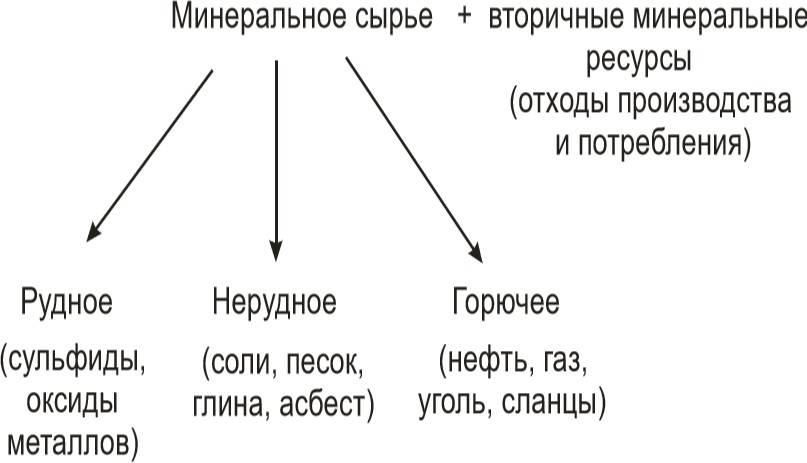

Принцип наилучшего использования сырья включает:

• увеличение степени использования сырья

• сокращение количества отходов

• комплексное использование сырья

Использование одного из реагентов в избытке позволяет:

• увеличить степень превращения реагента, находящегося в недостатке, и выход целевых продуктов на этот реагент;

• ускорить стадии процесса с участием реагента, находящегося в избытке (особенно если по реагенту, находящемуся в избытке, порядок высокий);

• подавить побочные реакции с участием реагента, находящегося в недостатке

Пример

CO + 2 H2 CH3OH Zn-Cr катализатор; 370 - 390ºC

Процесс ведут с небольшим избытком водорода и это позволяет:

- ускорять реакцию, поскольку лимитирующей стадией является хемосорбция водорода на катализаторе и по водороду в кинетическом уравнении высокий порядок;

- уменьшать вероятность локальных перегревов, т.к. у водорода высокая теплопроводность;

- подавлять побочные реакции, например диспропорционирование СО:

2 СО = С + СО2 ;

- увеличивать срок службы катализатора, предотвращая образование продуктов уплотнения Ограничения этого приёма

- использование кислорода воздуха в избытке в окислительных реакциях ограничивается наличием 79% азота, который будет разбавлять продукты (окисление аммиака);

- в простых реакциях, организуемых по циркуляционной схеме, избыток компонента будет накапливаться (синтез аммиака);

- учет экономической целесообразности (конверсия СО водяным паром);

- избыток водяного пара в реакциях гидратации при низкой степени превращения приводит к разбавлению продуктов и увеличению нагрузки на систему разделения (синтез этанола)

Производство азотной кислоты. Основные стадии процесса. Получение нитрозных газов и их абсорбция. Очистка отходящих газов. Технологическая схема процесса.

Технология производства азотной кислоты включает три основные стадии. 1.Окисление аммиака.

2.Окисление NO в NO2.

3. Абсорбция NO2

Сложный,

необратимый, экзотермический,

гетерогенно-каталитический процесс.

Сложный,

необратимый, экзотермический,

гетерогенно-каталитический процесс.

Выбор условий

Катализаторы: Pt + Rh,Pd,Os; Fe2O3 *Cr2O3

Выбор соотношения реагентов и температуры определяется необходимостью обеспечения полного покрытия активных центров катализатора кислородом для подавления побочных реакций.

O2 :NH3 = 1,7-1,9 для платинового катализатора, 2,1 – для оксидного катализатора.

(Такие катализаторы представляют собой сплав платины с 4% Рd и 3% Rh. Платиноидные катализаторы выполняют в виде сеток из тонкой проволоки диаметром 0,06—0,09 мм, имеющих 1024 отверстия в 1 см2. Сетки эти для создания определенного времени контактирования скрепляются в виде пакета, устанавливаемого в контактном аппарате. 8

Обладая высокой активностью и селективностью, платина имеет низкую температуру зажигания ~200 °С, хорошую пластичность, тягучесть. Недостаток платины – ее быстрое разрушение при высоких температурах под воздействием больших скоростных потоков реагентов и катализаторных ядов. Это приводит к потерям дорогостоящего катализатора и снижению выхода NO, что и явилось причиной поисков каталитически активных сплавов платины с другими металлами.

В заводских условиях в зависимости от качества катализатора и точности соблюдения заданного технологического режима достигается значительная селективность процесса, и выход оксида азота (II) составляет 98%. При оптимальных условиях проведения процесса и правильном подборе конструкционных материалов побочные реакции не имеют существенного значения)

Температура 700о для атмосферного давления и 870-900оС для давления P

=

0,7 Mпа

(рис 1)мы видим, что для обеспечения высокого выхода оксида азота (II) необходимо проводить процесс при избытке кислорода. Также как указывалось выше, что для окисления аммиака применяется воздух. Откуда следует, что концентрация NH3 в воздушно-аммиачной смеси зависит от содержания кислорода в воздухе.

4NH3 + 5O2 = 4NO +6H2O

То есть, согласно данной реакции, на 1 моль аммиака приходится 1,25 моль кислорода для полного окисления.

Для увеличения степени окисления аммиака на практике применяют соотношение O2:NH3 = 1,8—2,0, что соответствует содержанию аммиака в аммиачно-воздушной смеси 9,5— 10,5 (объемные доли в %). Также следует учитывать, что при обычной температуре смесь аммиака с воздухом взрывоопасна в интервале 16—27% NH3. При повышении температуры границы взрывоопасности расширяются. 8

При увеличении соотношения O2:NH3 до 1,7, что соответствует содержанию аммиака в смеси 11,5%, выход NO возрастает. При дальнейшем увеличении соотношения O2:NH3 путем снижения концентрации аммиака выход оксида азота (II) меняется незначительно. Таким образом, при использовании воздуха максимально возможной концентрацией аммиака в аммиачно-воздушной смеси, при которой достигается высокий выход NO, является 11,0–11,5%, и соотношение O2:NH3 = 1,7 при температурах 870 – 920 °С.

Для получения высокого выхода NO необходим примерно 30% избыток кислорода сверх стехиометрического. Это связано с тем, что поверхность платинового катализатора должна быть постоянно насыщена кислородом (в отсутствие кислорода аммиак уже при 500 °С начинает разлагаться на азот и кислород).

(рис 2) С повышением температуры до 700-800°С выход NO возрастает, так как увеличивается доля активных центров катализатора, занятых кислородом, что мы наблюдаем на рис. 2 (кривая 3), и растет скорость диффузии исходных веществ к поверхности катализатора. [5] При дальнейшем повышении температуры происходит повышение скорости десорбции кислорода, и резко возрастают скорости побочных каталитических реакций и реакций, протекающих в объеме. В результате снижается выход оксида азота (II) и возрастает выход молекулярного азота. При выборе температуры окисления аммиака необходимо учитывать другой фактор - потери дорогостоящей платины, которые возрастают с повышением температуры.

Необходимый температурный режим в реакторе может быть обеспечен теплом, выделяющимся при реакциях окисления аммиака, а это значит, что окисление аммиака необходимо проводить в автотермическом режиме. При этом, чем больше примесей содержится в АМС, тем выше должна быть температура. Стоит также отметить, что большое значение имеет температура зажигания катализатора, которая зависит в основном от состава катализатора и в меньшей степени от состава аммиачно-воздушной смеси. На платине реакция окисления аммиака начинается при 195 °С. Особенностью окисления является то, что сначала происходит так называемое мягкое окисление аммиака до молекулярного азота. С ростом температуры выход оксида азота (II) растет, достигая максимального значения 96% на чистой платине. Проведение процесса при высоких температурах помимо увеличения выхода оксида азота (II) имеет и другие преимущества: растет скорость реакции окисления аммиака и уменьшается время контактирования.

Однако, при повышении температуры увеличиваются потери платины, то есть ухудшаются экономические затраты на данный процесс. Повышение температуры с 780 до 850 °С, приводит к увеличению прямых потерь катализатора почти вдвое. Для уменьшения потерь платины вводят добавки других металлов 8-ой группы (Pd, Rh, Ru).

Процесс протекает автотермически во внешней диффузионной области и лимитируется диффузией аммиака к поверхности катализатора.

С повышением, до определенного предела, объемной скорости поток газовой смеси становится более турбулентным, что увеличивает скорость диффузии исходных веществ к поверхности катализатора. Наряду с этим уменьшается время соприкосновения газовой смеси с горячими стенками аппаратов, что снижает возможность окисления аммиака до азота.

С уменьшением времени контактирования выход NO увеличивается и достигает максимума. При дальнейшем росте объемной скорости возможен проскок аммиака, который за контактной зоной превращается в элементарный азот при окислении кислородом. Не исключена также возможность образования азота при взаимодействии аммиака с оксидом азота (II).

Вторая стадия – окисление NO в NO2 2NO + O2 = 2NO2

Реакция окисления обратима, протекает с уменьшением объема и сопровождается выделением теплоты. Следовательно, в соответствии с принципом Ле-Шателье снижение температуры и повышение давления способствуют смещению равновесия реакции вправо, т.е. в сторону образования целевого продукта. При температурах ниже 3000С равновесие реакции практически полностью сдвинуто в сторону образования NO2 . При более высокой температуре равновесие реакции смещается в левую сторону и при температурах выше 7000С образование диоксида азота практически не происходит. В связи с этим в горячих нитрозных газах, выходящих из контактного аппарата, диоксид азота отсутствует, и для его получения газовую смесь необходимо охладить до температуры ниже 3000С.

Окисление оксида азота(II) – самая медленная стадия производства азотной кислоты. Поэтому увеличение скорости этой стадии особенно необходимо для увеличения скорости всего производства.

Реакция окисления NO в NO2 ускоряется при понижении температуры, а с повышением температуры замедляется почти до полного прекращения. Наиболее вероятная гипотеза заключается в том, что окисление NO в NO2 идет через образование промежуточного продукта – димера оксида азота (II)

Третья стадия - абсорбция NO2 2NO2 + H2O = HNO3 + HNO2 +Q

3HNO2 = HNO3 + 2NO + H2O - Q

2NO + O2 = 2NO2 T= 10-50 оС

C понижением температуры и концентрации кислоты и повышением давления степень превращения диоксида азота растет. При концентрации азотной кислоты выше 65% поглощение практически прекращается.

На рис. представлена технологическая схема производства азотной кислоты под давлением 0,716 МПа. [6]

1 — фильтр воздуха, 2 — реактор каталитической очистки; 3 — топочное устройство: 4 — подогреватель метана; 5 — подогреватель аммиака; 6 — смеситель аммиака и воздуха с поролитовым фильтром; 7 — холодильникконденсатор; 8 — сепаратор; 9 — абсорбционная колонна; 10

продувочная колонна; 11 — подогреватель отходящих газов; 12 — подогреватель воздуха; 13 — сосуд для окисления нитрозных газов; 14 — контактный аппарат; 14а – катализатор; 15 — котел-утилизатор; 16, 18 — двухступенчатый турбокомпрессор: 17 — газовая турбина.

Атмосферный воздух проходит очистку в фильтре 1. Очищенный воздух сжимают двухступенчатым воздушным компрессором (16,18).

Основной поток воздуха после сжатия нагревают в подогревателе воздуха

до 250-270 °С теплотой нитрозных газов и подают на смешение с аммиаком в смеситель 6. Газообразный аммиак, после очистки от влаги, масла и катализаторной пыли через подогреватель 5 при температуре 150

°С также направляют в смеситель 6. После очистки аммиачно-воздушную смесь с содержанием NH3 не более 10% подают в контактный аппарат 14 на конверсию аммиака.

Конверсия аммиака протекает на платинородиевых сетках (14а) при температурах 870 – 900 ºС, причем степень конверсии составляет ≈ 96%. Нитрозные газы при 890-910 °С поступают в котел-утилизатор 15, расположенный под контактным аппаратом. В котле за счет охлаждения нитрозных газов до 170 °С происходит испарение воды, питающей котел- утилизатор; при этом получают пар с давлением 1,5 МПа и температурой 230 °С.

Нитрозные газы поступают в окислитель нитрозных газов 13. В окислителе

степень окисления возрастает до 85%. За счет реакции окисления нитрозные газы нагреваются до 300 – 335 °С. Эта теплота используется в подогревателе воздуха 12. Охлажденные в теплообменнике 12 нитрозные газы поступают в теплообменник 11, где происходит снижение их температуры до 150 °С и нагрев выхлопных (хвостовых) газов до 110-125

°С. Затем нитрозные газы направляют в холодильник-конденсатор 7. При этом конденсируются водяные пары, и образуется слабая азотная кислота. Нитрозные газы отделяют от сконденсировавшейся азотной кислоты в сепараторе 8, из которого азотную кислоту направляют в адсорбционную колонну 9 на 6-7 тарелку, а нитрозные газы - под нижнюю тарелку

абсорбционной колонны. Кислота направляется в продувочную колонну 10, а отбеленная азотная кислота поступает на склад. Воздух после продувочной колонны подается в нижнюю часть абсорбционной колонны 9.

Степень абсорбции оксидов азота достигает 99%. Выходящие из колонны хвостовые газы с содержанием оксидов азота до 0,11% при температуре 35

°С проходят подогреватель 11, где нагреваются до 110-145 °С и поступают в топочное устройство (камера сжигания 3 установки каталитической очистки). Здесь газы нагреваются до температуры 390-450°С за счет горения природного газа, подогретого в подогревателе 4, и направляются в реактор с двухслойным катализатором (палладий на оксиде алюминия) 2. Очистку осуществляют при 760°С. Очищенные газы поступают в газовую турбину 17 20 при температуре 690-700°С; энергия, вырабатываемая турбиной за счет теплоты хвостовых газов, используется для привода турбокомпрессора 18. Содержание оксидов азота в очищенных выхлопных газах составляет 0,005- 0,008%, содержание СО2 - 0,23%.

3. Каталитический процесс получения продукта С протекает в газовой фазе и имеет следующую стехиометрию:

А + 3Б = 2С

Термодинамические характеристики основной реакции. Изменение энтальпии -100 кДж/моль, изменение энтропии - 150Дж/моль К.

Катализатор работоспособен в диапазоне температур 420-500 градусов, Реагент Б и продукт С учувствуют в побочных реакциях. Обоснуйте выбор условий процесса, если он возможен, и предложите функциональную технологическую схему. Напишите расчётные формулы для определения значений технологических критериев качества процесса для продукта С по каждому из реагентов.

Билет 16

Билет 17

1) Принцип наилучшего использования сырья. Влияние факторов на смещение равновесия обратимых реакций. Рассмотреть на примере окисления SO2 в SO3 и производстве этанола. 2) получение ацетальдегида из этилена. Установка и тд и ТП 3) 0,5А+2В=3С+Д Н=150 S=150 Кат работает в 500-900 градусов

Билет 19

Билет 20

Билет 21

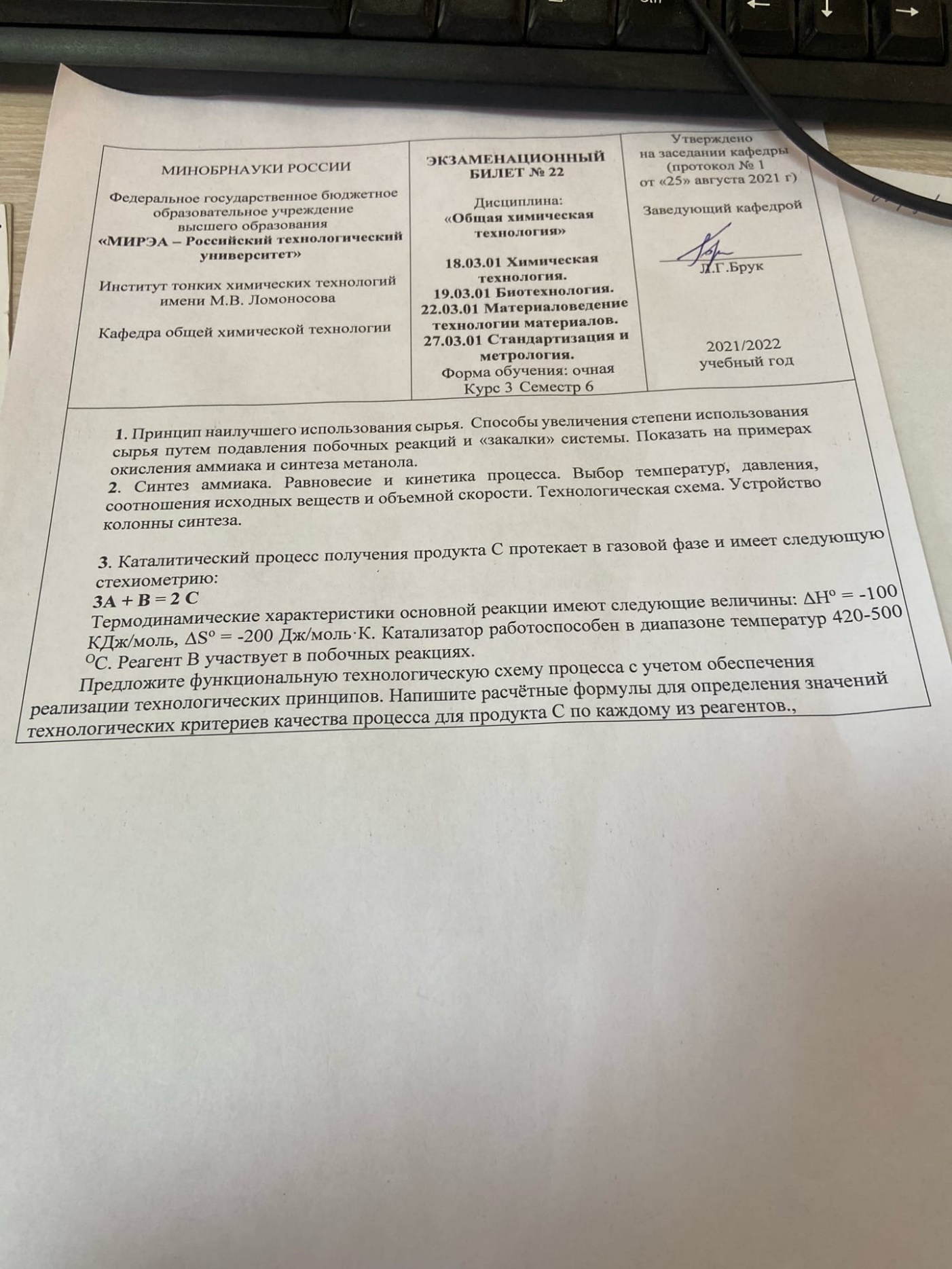

Билет 22

Билет 24

Билет 27

У меня был 27 билет, его нигде не было (даже на студфайле) 1 вопрос Принцип экологической безопасности. Что такое отходы. Принципы "безотходного" производства На примерах H2so4 и этанола 2. Синтез аммиака. Технологическая схема и всё прилагающейся к ней 3.задача типична Моя реакция была 2А+0, 5В=С. В ступает в побочные реакции

Билет 29

Классификация процессов по фазовому принципу. Кинетика гетерогенных процессов. Модель с фронтальным перемещением зоны реакции, ее анализ. Способы интенсификации гетерогенных процессов. Показать на примере отжига колчедана.

Производство метанола. Химизм, равновесие и кинетика процесса. Обосновать выбор соотношения исходных компонентов и температуры процесса. Технологическая схема процесса. Колона синтеза метанола.

Каталитический процесс получения продукта С протекает в газовой фазе и имеет следующую стехиометрию:

А + 3Б = С + Д

Термодинамические характеристики основной реакции. Изменение энтальпии (?) кДж/моль, изменение энтропии – 150 Дж/моль К.

Катализатор работоспособен в диапазоне температур (?) градусов, Реагент Б и продукт С учувствуют в побочных реакциях. Обоснуйте выбор условий процесса, если он возможен, и предложите функциональную технологическую схему. Напишите расчётные формулы для определения значений технологических критериев качества процесса для продукта С по каждому из реагентов.