- •ТЕХНИКА ТЕМПЕРАТУРНЫХ ИЗМЕРЕНИЙ ПРИ ПЛАВКЕ ЛИТЕЙНЫХ СПЛАВОВ И ТЕРМООБРАБОТКЕ ОТЛИВОК

- •Содержание

- •1. Методы измерения температур

- •1.1. Температурные шкалы

- •1.2. Дилатометрические термометры

- •1.3. Электрические термометры сопротивления

- •1.4. Термоэлектрические пирометры

- •Приложение 1

- •3. Порядок работы.

Автоматические мосты применяются довольно широко для контроля температуры в сушильных печах и в зонах охлаждения протяжных электропечей.

1.4. Термоэлектрические пирометры

Принцип действия термоэлектрического пирометра

Еще в 1821 г. Зеебеком было открыто явление, названное его именем, заключающееся в том, что в состоящей из разных проводниковых материалов замкнутой цепи появляется э. д. с. (так называемая термо-э.д.с.), если места контакта этих материалов поддерживаются при разных температурах. В простейшем виде, когда электрическая цепь состоит из двух различных проводников, она носит название термоэлемента или термопары.

Сущность явления Зеебека заключается в том, что энергия свободных электронов, обусловливающих возникновение электрического тока в проводниках, различна и по-разному изменяется с температурой. Поэтому если вдоль проводника имеется перепад температур, на его горячем конце электроны будут иметь большие энергии и скорости по сравнению с холодным, что обусловит возникновение в проводнике потока электронов от горячего конца к холодному. В результате на обоих концах будут накапливаться заряды – отрицательный на холодном и положительный на горячем. Так как у разных проводников эти заряды различны, то при соединении двух из них в термоэлемент появится разностная термо-э.д.с.

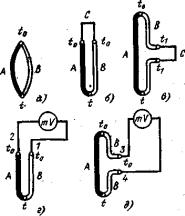

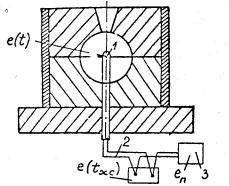

Для анализа проходящих в термоэлементе явлений удобно считать, что образующаяся в нем термо-э.д.с. Е является суммой двух контактных электродвижущих сил е, возникающих в местах их контакта и являющихся функцией температуры этих контактов (рис. 5,a).

EAB(tto) = eAB(t) + eBA(to) = eAB(t) - eAB(to) |

( 2 ) |

14

Термоэлектродвижущая сила, возникающая в цепи из двух разнородных проводников, равна разности электродвижущих сил на их концах. Из этого определения и из (2) следует, что при равенстве температур на концах термоэлемента его термо-э.д.с. будет равна нулю. Отсюда может быть сделан чрезвычайно важный вывод, обусловливающий возможность использования термопары, как датчика для измерения

Рис. 5 Схема термоэлектрической цепи из двух и температуры. Электродвижущая сила

трех проводников; схема включения электроизмерительного прибора в спай и термоэлектрод тер- термопары не изменится от введения

мопары

в ее цепь третьего проводника, если температуры на его концах будут одинаковыми. Этот третий проводник может быть включен как в один из спаев, так и в разрез одного из проводников (рис. 5, б,в). Этот вывод может быть распространен и на несколько проводников, вводимых в цепь термопары, лишь бы температуры на их концах были одинаковы. Поэтому в цепь термопары можно включить измерительный прибор (также состоящий из проводников) и ведущие к нему соединительные провода, не вызвав изменения развиваемой ею термо-э.д.с., если только температуры точек 1 и 2 или 3 и 4 (рис. 5,г и д) будут равны.

При этом температура этих точек может отличаться от температуры на выводах прибора, но температура обоих выводов должна быть одинакова.

Если сопротивление цепи термопары будет оставаться неизменным, то проходящий в ней ток (а следовательно, и показание прибора) будет зависеть только от развиваемой ею термо-э.д.с., т. е. от температур рабочего (горячего) и свободного (холодного) ее концов. Далее, если поддерживать неизменной температуру свободного конца термопары, показание прибора будет зависеть только от температуры рабочего конца термопары. Такой прибор будет показывать непосредственно температуру рабочего спая термопары.

Таким образом, термоэлектрический пирометр состоит из термопары

15

(термоэлектродов), электроизмерительного прибора постоянного тока и соединительных проводов.

Из вышесказанного можно сделать следующие выводы.

1.Способ изготовления рабочего конца термопары (сварка, пайка, скрутка и т. д.) не влияет на развиваемую ею термо-э.д.с., если только размеры рабочего конца таковы, что температура во всех его точках одинакова.

2.Так как параметром, измеряемым прибором, является не термо-э.д.с., а ток цепи термопары, необходимо, чтобы сопротивление цепи в эксплуатации оставалось неизменным, и равным его значению при градуировке. Но так как осуществить это практически невозможно потому, что сопротивление термоэлектродов и соединительных проводов меняется с изменением температуры, возникает одна из принципиальных погрешностей метода: погрешность от

несоответствия сопротивления схемы ее сопротивлению при градуировке.

Для уменьшения этой погрешности приборы для тепловых измерений выполняются высокоомными (50–100 Ом при грубых измерениях, 200–500 Ом при более точных) и с малым температурным электрическим коэффициентом,

стем чтобы суммарное сопротивление схемы (а следовательно, и связь между током и термо-э.д.с.) менялось в минимальной степени при колебаниях окружающей температуры.

3.Термоэлектрические пирометры градуируются всегда при вполне определенной температуре свободного конца термопары – при 0 °С. Обычно в работе эта температура отличается от градуировочной, в результате этого возникает вторая принципиальная погрешность метода: погрешность на температуру свободного конца термопары. Так как эта погрешность может достигать десятков градусов, то необходимо в показания прибора вносить соответствующую поправку. Эта поправка может быть высчитана, если известна температура свободных концов

Так как температура свободного конца термопары при градуировке t0 равна 0 °С, а в эксплуатации она, как правило, выше 0 °С (свободные концы нахо-

16

дятся обычно в помещении, часто они расположены близко к печи, температура которой замеряется), то пирометр дает заниженное против действительной измеряемой температуры показание и значение последнего надо увеличить на величину поправки. Обычно это осуществляется графическим путем. Это вызывается тем, что обычно отсутствует пропорциональность между термо-э.д.с. и температурой. Если же зависимость между ними пропорциональная, то градуировочная кривая представляет прямую линию и в этом случае поправка на температуру свободного конца термопары будет равна непосредственно его температуре.

Конструкция и типы термопар

К материалам для термоэлектродов предъявляются следующие требова-

ния:

1)высокая термо-э.д.с. и близкий к пропорциональному характер ее изменения от температуры;

2)жаростойкость (неокисляемость при высоких температурах);

3)неизменяемость физических свойств с течением времени в пределах измеряемых температур;

4)высокая электрическая проводимость;

5)малый температурный коэффициент сопротивления;

6)возможность производства в больших количествах с неизменными физическими свойствами.

Высокая электрическая проводимость и малый температурный коэффициент сопротивления нужны, так как именно температура термоэлектродов колеблется в особо широких пределах (холодная печь, печь, достигшая установившегося теплового состояния), что может дать существенную погрешность (от несоответствия сопротивления схемы ее сопротивлению при градуировке).

Необходимость в массовом производстве материалов для термоэлектродов с неизменными физическими свойствами обусловливается требованиями

17

стандартизации градуировочных свойств термопар. Обеспечением возможности взаимозаменяемости термоэлектродов без новой градуировки прибора.

Все выпускаемые нашими заводами термопары взаимозаменяемы, со стандартной градуировкой.

В настоящее время применяются следующие стандартные термопары.

Платинородий-платиновая термопара. Положительный электрод состоит из сплава 90% платины «Экстра» и 10% родия, отрицательный - из платины «Экстра». Ввиду дороговизны материала диаметр термоэлектродов обычно составляет 0,5 мм. Эти термопары могут быть применены для измерения температур до 1300°С при длительном применении и до 1600°С при кратковременном, при условии их использования в окислительной газовой среде. В восстановительной атмосфере термоэлектроды из-за науглероживания меняют свою термо-э.д.с. и быстро разрушаются. В вакууме при температуре 1250°С начинается довольно интенсивное распыление платины, поэтому стойкость этой термопары в вакуумных печах при более высоких температурах несколько ниже, чем в окислительной атмосфере.

При средних температурах платинородий-платиновая термопара зарекомендовала себя как очень надежная и стойкая, поэтому она применяется как образцовая в интервале 630-1064 °С. При технических измерениях она обычно используется при температурах свыше 1000°С, так как при более низких температурах с успехом могут быть применены более удобные (с более высокой термо-э.д.с.) термопары из неблагородных металлов.

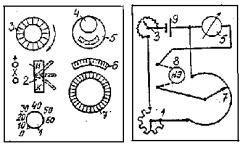

Градуировочная кривая платинородий-платиновой термопары приведена на рис. 6, а ее точные градуировочные таблицы в справочниках. Как видно, термо-э.д.с., развиваемая термопарой, невелика, она составляет 9,566 мВ при 1000°С и 16,76 мВ при 1600°С. Кроме того, зависимость термо-э.д.с. от температуры у нее существенно отличается от пропорциональной, особенно при низких температурах (100°С соответствует лишь 0,64 мВ).

Для термопар из неблагородных металлов применяются либо специально разработанные сплавы, либо эти же сплавы в комбинации с чистыми металла-

18

ми.

Хромель-алюмелевая термопара. Положительный электрод выполняется из сплава хромель состава: 89,0% Сг, 9,8% Ni, 1,0% Fe и 0,2% Мп, отрицательный – из сплава алюмель: 94% Ni, 0,5% Fe, 2,0% Al, 2,5% Mn, 1,0% Si. Стандартные термопары (как и все из неблагородных металлов) изготавливаются из проволоки диаметром 3,2 мм, однако могут выполняться и более тонкие термоэлектроды. Хромель-алюмелевые термопары предназначены для из-

мерения температур при длительном применении до 1000 °С и при кратковременном - до 1300 °С. Они надежно работают в этих пределах в окислительной атмосфере (если отсутствуют агрессивные газы), так как на поверхности элек-

Рис. 6 Кривые зависимости термо-э.д.с. от температуры для |

тродов при нагреве образуется тон- |

наиболее распространенных термопар |

кая защитная пленка окислов, пре- |

1 – хромель-копелевая; 2 – железо-копелевая; 3 – медь-копе- |

пятствующая проникновению кис- |

левая; 4 – ТГБЦ-350М; 5 – ТГКТ-360М; 6 – хромель-алюме- |

|

левая; 7 – платинородий-платиновая; 8 – ТМСВ-340М; 9 – |

лорода в металл. При работе в ва- |

ПР-30/6 |

кууме желательно новую термопару предварительно подвергнуть нагреву в воздухе, для того чтобы могла образоваться защитная пленка. Восстановительная атмосфера также вредно действует на эти термопары.

Градуировочная кривая хромель-алюмелевой термопары показана на рис. 6. Как видно из графика, развиваемая хромель-алюмелевой термопарой термо- э.д.с., намного больше, чем у платинородий-платиновой термопары, она составляет 41,3 мВ при 1000°С. Основным ее преимуществом является строго пропорциональный характер зависимости ее термо-э.д.с. от температуры, благодаря чему поправку на температуру свободного конца можно осуществлять просто прибавлением этой температуры к показанию пирометра. Следовательно, если температура свободного конца длительно не будет меняться, то и значение поправки будет неизменным. В этом случае можно стрелку

19

отключенного измерительного прибора поставить корректором не на нуль, а на температуру, соответствующую температуре свободных концов, и поправка при этом будет вноситься в показание прибора автоматически.

Хромель-копелевая термопара. Положительный электрод выполнен из хромеля, отрицательный – из сплава копель состава 43 – 44% Ni и 57 – 56 Сu. Хромель-копелевые термопары позволяют измерять температуры длительно до 600°С и кратковременно до 800 °С. Они успешно работают как в окислительной, так и в восстановительной атмосфере, а также в вакууме.

Градуировочная кривая хромель-копелевой термопары приведена на рис. 6. Хромель-копелевая термопара развивает наиболее высокую термо-э.д.с. из стандартных термопар: 40,15 мВ при 500 °С, однако ее зависимость от температуры существенно отличается от пропорциональной.

Железо-копелевая термопара. Положительный электрод – чистое железо, отрицательный – сплав копель. Пределы измерений те же, что и хромелькопелевых термопар, условия работы – такие же. Она дает меньшую термо- э.д.с. по сравнению с термопарой ХК: 30,9 мВ при 500°С, но ее зависимость от температуры ближе к пропорциональной. Существенным недостатком термопары ЖК является коррозия ее выполненного из железа электрода.

Медь-копелевая термопара. Положительный электрод – чистая проводниковая медь, отрицательный – сплав копель. Так как медь в окислительной атмосфере начинает интенсивно окисляться уже при 350 °С, то пределы применимости этих термопар – 350 °С длительно и 500 °С кратковременно. В вакууме эти термопары можно применять до 600 °С.

Сопротивление термоэлектродов стандартных термопар из неблагородных металлов составляет 0,13–0,18 Ом на 1 м длины (в оба конца), для плати- нородий-платиновых термопар 1,5–1,6 Ом на 1 м. Допустимые отклонения термо-э.д.с. от градуировочных для неблагородных термопар составляют ±1%, для платинородий-платиновых ±0,3–0,35%.

Помимо стандартных в практике встречаются также самодельные термо-

20

пары, медь-константановые (60% Cu + 40% Ni) – температурный предел 350 °С и железо-константановые – температурный предел 600 °С. Первые часто применяются для измерения низких температур благодаря доступности чистой (проводниковой) меди и константана, однако такие кустарные термопары требуют индивидуальной градуировки.

В последнее время разработаны и начали выпускаться термопары, позволяющие измерять более высокие температуры по сравнению с вышеуказанными.

Термопара ПР-30/6. Положительный электрод состоит из плати-нороди- евого сплава с содержанием родия 30%, отрицательный – из такого же сплава, но с содержанием родия 6%. Она предназначена для работы в окислительной среде при измерении температур до 1800 °С.

Как видно из градуировочной кривой этой термопары (рис. 6) ее термо- э.д.с. при температурах до 200 °С равна нулю, поэтому отпадает необходимость в компенсации температуры ее свободного конца.

Термопара ТВР-5/20. Оба электрода состоят из сплавов вольфрама с рением, положительный электрод содержит 5% рения, отрицательный 20%. Она может работать длительно до температуры 1800 °С и кратковременно до 2500 °С в нейтральной и восстановительной атмосферах и в вакууме.

Термопара ТМСВ-340М. Положительный электрод – силицид молибдена, отрицательный - силицид вольфрама. Пределы измеряемых температур 300–1650 °С, предназначена для работы в окислительной атмосфере.

Термопара ТГБЦ-360М. Положительный электрод – спектрально чистый графит марки С2 или С3, отрицательный – борид циркония. Пределы измеряемых температур 800–2000 °С, может работать в нейтральной атмосфере и в вакууме, а также пригодна для измерения температуры расплавленного металла (до 1700 °С).

Термопара ТГКТ-360М. Положительный электрод –спектрально чистый графит марки С2 или С3, отрицательный – карбид титана. Пределы измеряемых

21

температур 800 – 2500 °С, пригодна для работы в нейтральной и восстановительной атмосферах, а также в вакууме. Градуировочные кривые этих термопар также показаны на рис. 6.

|

Промышленные термопары выполняют- |

|

ся в виде двух термоэлектродов, сваренных |

|

или спаянных в месте рабочего конца. Соеди- |

|

нение термоэлектродов в рабочем конце тер- |

|

мопары осуществляется сваркой или пайкой |

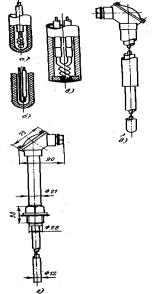

Рис. 7 Конструкция жезловых термопар |

высокотемпературным припоем. Термоэлек- |

а – наконечник хромель-алюмелевой тер- |

троды из неблагородных металлов скручива- |

мопары; 6 – наконечник платинородий-пла- |

|

тиновой термопары; в – наконечник малои- |

|

нерционной термопары; г – хромель-алюме- |

ются (рис.7,а) и свариваются гремучим газом |

левая термопара с штуцером; д – платиноро- |

|

дий-платиновая термопара |

или ацетиленом под слоем флюса из буры и |

|

кварцевого песка. |

Сначала на скрутку наносится бура, а когда она расплавится и окружит свариваемое место, его посыпают кварцевым песком. После окончания сварки спай опускают в воду, шлак растрескивается и легко отскакивает. Термопары с медным электродом часто спаивают серебряным припоем.

Термоэлектроды из благородных металлов (платиновая группа) легко свариваются электрической дугой постоянного тока. Удобно для этого использовать графитовый электрод как отрицательный полюс, положительным служат сами термоэлектроды. При соединении электродов и их разведении между ними появляется дуга, оплавляющая термоэлектроды в шарик (рис.7, б). Сварка ведется при токе 3-5 А (для термоэлектродов диаметром 0,5 мм) без флюса.

Для изоляции термоэлектродов друг от друга на них надеваются бусы одноканальные (рис. 7,в) или двухканальные из огнеупорного фарфора либо фарфоровая соломка – куски тонкостенных фарфоровых трубочек (рис. 7,6). Такие бусы могут работать до температуры 1500°С. При низких температурах используются иногда стеклянные бусы (до 500 °С), при температурах выше

22

1500,°С – бусы выполняются из окиси циркония.

Защитная арматура стандартных термопар должна быть газонепроницаемой для защиты термоэлектродов от разъедающего действия газов, механически прочной и жароупорной, нечувствительной к резким колебаниям температуры, хорошо теплопроводной и в то же время неэлектропроводной при рабочих температурах – последнее особенно важно для термопар в электрических печах, где возможны утечки тока. Так как материалов, которые удовлетворяли бы всем этим требованиям, нет, то арматура стандартных термопар обычно состоит из двух трубок: внутренней – керамической и наружной металлической, служащей в основном для механической защиты. Внутренняя трубка выполняется из огнеупорного фарфора с температурным пределом 1500°С. Для температур до 800 °С может быть применен кварц, его преимущества – большая устойчивость по отношению к колебаниям температуры, но при температуре 800 °С и выше он делается электропроводным. Нижняя часть как фарфоровых, так и кварцевых трубок заваривается, чтобы защитить рабочий спай и герметизировать арматуру относительно печного пространства.

Наружные трубки термопар выполняются из жароупорных сталей, а для низких температур – до 400 °С – из углеродистых сталей или меди и медных сплавов. Для температур до 1000–1200 °С используют стали Х27 или Х25Т, для температур до 800 °С – сталь 1Х18Н9Т. Нижний конец защитной арматуры также заваривается.

Таким образом, стандартная термопара представляет собой жезл диаметром 21 – 29 мм и длиной 500 – 3000 мм. На верхней части защитной трубы надета штампованная или литая (обычно из алюминия) головка с карболитовой или бакелитовой пластиной, в которую запрессованы две пары выводов с винтовыми зажимами, соединённые попарно; в один из выводов зажат термоэлектрод, к другому присоединен соединительный провод, ведущий к измерительному прибору. Иногда соединительные провода заключаются в гибкий защитный шланг.

При необходимости герметизировать отверстие, в котором устанавлива-

23

ется термопара, последняя снабжается штуцером с резьбой (рис. 7,г). Для ванн термопары выполняются также коленчатой формы.

Тепловая инерция таких термопар в двойной арматуре весьма велика, при перемещении их из воды при температуре 20 °С в кипящую воду, лишь через 15 мин различие между показанием термопары и окружающей температурой достигает 2% интервала изменения температур. Особенно нежелательна такая большая инерционность термопар при двухпозиционном регулировании электрических печей. Поэтому выполняются также малоинерционные термопары без керамической защитной трубки с изоляцией одними бусами и с вваренным в дно наружной арматуры рабочим концом термопары (рис. 7,в). Инерционность таких термопар примерно в 5 раз меньше обычных.

Платинородий-платиновые термопары, естественно, не могут иметь металлические защитные трубки, поэтому наружная арматура охватывает лишь верхнюю часть фарфоровой трубки, в зоне, где не может быть высокой температуры (рис. 7,д). Такая термопара требует осторожного обращения в эксплуатации.

Тепловая инерция платинородий-платиновых термопар, несмотря на отсутствие наружной арматуры, практически почти такая же, как и у термопар из неблагородных металлов. Поэтому выпускаются также лабораторные термопары с тонкостенной (8 мм) фарфоровой защитной трубкой, инерционность которых состав-

Рис. 8 Конструкция высокотемпературных термопар |

ляет лишь 2 мин. |

|

Применяемые ино- |

||

1 – термоэлектрод-трубка; 2 – термоэлектрод-стержень; 3 – защитная |

||

трубка; 4 – охлаждаемая арматура; 5–7 – контакты; 8 – головка термо- |

гда для защиты платино- |

|

пары |

родий-платиновых термопар защитные трубки из толстостенного алунда еще больше увеличивают их инерционность. Термопары ПР-30/6 снабжены защитной трубкой из спеченной окиси алюминия.

Совершенно иначе выполнены высокотемпературные термопары ТМСВ,

24

ТГБЦ и ТГКТ (рис. 8). В этих термопарах один из электродов выполнен в виде трубки с закрытым сферическим донышком и заменяет собой защитную арматуру. Второй электрод представляет собой стержень, установленный внутри трубки и соединенный с донышком трубчатого электрода методом спекания, образуя рабочий спай. Термопары снабжены водоохлаждаемым корпусом.

Конструкция и работа пирометрических милливольтметров

Пирометрические милливольтметры представляют собой магнитоэлектрические приборы, в которых легкая рамка вращается в кольцеобразном зазоре, образованном полюсными наконечниками постоянного магнита и цилиндрическим магнитопроводом. Рамка установлена на двух стальных кернах, вращающихся в агатовых подшипниках. При прохождении тока через рамку она стремится повернуться, этому противодействует момент закручивания двух спиральных пружинок из фосфористой бронзы, обычно используемых также для подвода тока к рамке.

В пирометрических милливольтметрах отклонения стрелки пропорциональны проходящему через них току, и они должны, следовательно, иметь равномерную шкалу. Пирометрические милливольтметры выполняются переносными, лабораторного типа класса точности 1,0 с внутренним сопротивлением 250–400 Ом и стационарными (щитовыми) класса 1,5 с профильной шкалой.

Поправка на температуру свободных концов;компенсационные провода

Для того чтобы внести поправку нa температуру свободного конца термопары, необходимо знать эту температуру. Между тем если, термоэлектроды заканчиваются в головке термопары, температура их свободных концов будет все время сильно меняться как от колебаний окружающей температуры, так и от изменений температуры стенки печи, около которой они находятся. Особенно сильный нагрев головки термопары при ее вертикальной установке мо-

25

жет вызвать омывающий ее поток горячего воздуха из печи при плохом уплотнении термопарного отверстия. Поэтому желательно термоэлектроды вынести из головки термопары, продлить их до зоны более устойчивой температуры, с тем чтобы по возможности стабилизировать значение поправки.

Такими зонами могут явиться:

1)коробка свободных концов – массивная литая коробка с ртутным термометром для измерения температуры внутри нее, устанавливаемая на некотором расстоянии от печи. Температура в такой коробке будет значительно более стабильна, если она будет охлаждаться проточной водой;

2)закопанная на глубину 3–5 м в грунт железная труба. На такой глубине обычно температура достаточно стабильна в течение суток и наблюдаются лишь сезонные ее колебания. При таком способе необходимо, однако, следить, чтобы около трубы не оказалось кабелей или горячих трубопроводов. Температура в конце трубы периодически контролируется заложенной в нее вспомогательной термопарой;

3)автоматический термостат с электрическим нагревателем и терморегулятором, поддерживающим в нем всегда одну и ту же температуру, заведомо большую по сравнению с окружающей, например 50 °С. Этот способ и дорогой, и недостаточно надежный;

4)колодка выводов измерительного прибора. Обычно приборы устанавливаются на пирометрическом щите сравнительно далеко от печи, иногда в изолированном помещении.

Большинство современных точных приборов для измерения температуры имеет специальные устройства, автоматически вносящие поправку в их пока-

зания, зависящую от температуры окружающей среды – мостики компенсации температуры свободного конца термопары.

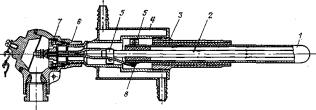

Электрическая схема та-

26

Рис. 9 Электрическая схема мостика компенсации температуры свободного конца термопары

кого устройства и его включения показаны на рис. 9. Четыре резистора R1, R2, R3 и R4 образуют моcт, который питается от источника постоянного тока с напряжением 4 В через добавочный резистор Rд. Из четырех резисторов моста три выполняются из манганина, а четвертый R4 из меди или никеля – материалов, имеющих большой электрический температурный коэффициент. Мост должен быть полностью уравновешен при градуировочной температуре, т. е. при 0°С, при этом напряжение на его измерительной диагонали cd также равно нулю. Если же температура среды, окружающей такую компенсационную коробку, будет отличаться от нуля, то сопротивление резистора R1 изменится, равновесие моста нарушится и на диагонали cd появится напряжение, которое сложится с термо-э.д.с. термопары, свободные концы которой подведены к коробке и имеют поэтому одинаковую с сопротивлением моста температуру. Очевидно, что напряжение на диагонали моста должно быть равно изменению термо-э.д.с. термопары, вызванному отклонением температуры ее свободного конца от 0°С.

Доводить, однако, термоэлектроды непосредственно до измерительного прибора (или до коробки свободных концов) нецелесообразно, так как термоэлектродная проволока неизолированная, одножильная, жесткая, т. е. крайне неудобная для монтажа, имеет часто большое удельное сопротивление и в ряде случаев очень дорогая. Поэтому соединение головки термопары с прибором осуществляют с помощью специальных компенсационных проводов, которые в паре в пределах 0–100°С развивают термо-э.д.с., близкую к термо- э.д.с. соответствующей термопары.

Эти провода выполняются как с изоляцией из резины и хлопчатобумажной оплетки, так и с защитной оболочкой из свинца или брони из стальных проволок, одножильными и многожильными (гибкими), сечением 1,0; 1,5 и 2,5 мм2. Однако материал этих проводов различен – для медь-копелевых, железокопелевых и хромель-копелевых тepмопар он соответствует материалу соответствующего термоэлектрода, для хромель-алюмелевых термопар обычно применяют компенсационные провода из меди и константана,. а для платино-

27

родий-платиновых – из меди и сплава ТП (99,4% меди и 0,6% никеля). Для термопары ПР-30/6 компенсационные провода не нужны.

Очень важно не перепутать полярность применяемых компенсационных проводов, иначе погрешность от температуры свободного конца не только не будет скомпенсирована, но наоборот удвоена. Такие ошибки на практике неоднократно приводили не только к браку продукции, но и к выходу из строя нагревателей электрических печей.

Для того чтобы избежать таких ошибок, оплетка каждой жилы компенсационных проводов окрашена в свой цвет: медь – красный, железо – белый, хромель – фиолетовый, копель – желтый, константан –коричневый, сплав ТП

– зеленый.

Схемы включения термоэлектрических пирометров

Так как тепловые процессы в печах протекают сравнительно медленно, то в большинстве случаев нет необходимости в непрерывном измерении температур и можно использовать один измерительный прибор для обслуживания нескольких термопар. В схеме включения одного пирометрического милливольтметра на три термопары измерительный прибор с помощью переключателя может быть присоединен к любой из трех (или более) термопар. Для переключения используют многоточечные (на 4, 6, 8, 12 и 20 точек) щеточные поворотные переключатели, имеющие надежные контакты. Переключаются всегда оба провода измерительного прибора, с тем чтобы не иметь общего полюса у термопар, так как иначе, особенно в электрических печах, возможно возникновение между термопарами токов утечки, способных вывести из строя и прибор, и сами термопары.

Показание пирометрического милливольтметра пропорционально проходящему через его рамку току, а последний зависит, очевидно, как от развиваемой термопарой термо-э.д.с., так и от сопротивления цепи, т.е. милливольтметра, термопары и соединительных проводов:

28

i = |

E(t1,t0 ) |

( |

Rм + Rпр + Rτ |

|

Так как сопротивления проводов и термопары заранее при градуировке милливольтметра неизвестны, то прибор градуируют с включенным в цепь термопары так называемым внешним резистором RBН , выполнены из манганина, с сопротивлением заведомо большим, чем возможное суммарное сопротивление (Rпр+Rτ). Это сопротивление прикладывается к прибору в виде подгоночной катушки с намоткой из изолированной манганиновой проволоки, а его значение обозначается на шкале милливольтметра.

На месте, после подключения прибора, от подгоночной катушки отматывается какая-то часть соответствующая сумме сопротивлений термопары и проводов с тем, чтобы результирующее сопротивление (Rпр+ Rτ + Riвн) опятьтаки равнялось Rвн, с которым градуировался прибор. Таким путем удается избежать погрешности, значение которой может достигать 2–3%. Подгоночные катушки выпускаются с сопротивлением 5 и 15 Ом.

Однако даже при весьма тщательной подгонке внешнего сопротивления цепи термоэлектрического пирометра при монтаже к его гра-дуировочному значению полностью исключить погрешность, вносимую сопротивлением контура, не представляется возможным, так как это сопротивление зависит от температуры. Сами термоэлектроды меняют свое сопротивление в зависимости от температуры печи, от того, холодная ли стенка печи (через которую они введены в печь) или уже прогрелась. Компенсационные провода в зависимости от окружающей температуры также могут менять свое сопротивление, то же относится и к рамке милливольтметра.

Погрешность от изменения сопротивлений цепи пирометра от нагрева является достаточно большой и в большинстве случаев недопустимой.

Радикальным способом исключения ошибок в измерениях, связанных с наличием и измене-

29

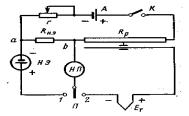

Рис. 10 Принципиальная схема потенциометра с постоянной величиной тока в компенсационной цепи

нием сопротивления контура термоэлектрического пирометра, является применение компенсационного способа измерения термо-э.д.с. Для этого используют схему потенциометра с неизменным током в компенсационной цепи (рис. 10). В этой схеме термо-э.д.с. термопары Ет сравнивается с падением напряжения на участке реохорда Rр, в котором всегда поддерживается вполне определенный, заданный ток. Таким образом, здесь при измерении (переключатель П положении 2) движок передвигается до тех пор, пока стрелка нульприбора не перестанет отклоняться и, так как при постоянном токе в реохорде падение напряжения на нем пропорционально его длине, реохорд можно прямо отградуировать в милливольтах или непосредственно в градусах.

Для проверки тока в компенсационной цепи используется нормальный элемент Вестона (НЭ) (или иной источник стабилизированного напряжения), э.д.с. которого сравнивается с падением напряжения в эталонном сопротивлении Rн.э, для чего переключатель П становится в положение 1. Так как э.д.с. нормального элемента строго постоянная, то моменту равенства э.д.с. падению напряжения на Rн.э соответствует вполне определенный ток компенсационной цепи. Установка этого тока осуществляется при помощи реостата r. Практически такая стандартизация тока требуется 1 раз в сутки, по мере падения напряжения батареи (или аккумулятора) А.

Так как реохорд и эталонное сопротивление могут быть выполнены с очень большой точностью, также как и поддержание постоянного тока в реохорде с помощью нормального элемента, то точность измерения в таких потенциометрах может быть доведена до 0,1% и даже технические приборы имеют класс 0,5.

Градуировка термопар; погрешность установки

Проверка промышленных и лабораторных термопар осуществляется в трубчатой электриче-

30

Рис. 11 Градуировка термопар в трубчатой электрической печи по образцовой термопаре

ской печи по эталонной термопаре. Очень важно при этом обеспечить идентичность температур рабочих концов обеих термопар. Для этого необходимо термопары поместить в печи очень близко друг относительно друга и вести их нагрев и остывание сравнительно медленно, каждый раз перед записью, ожидая достижения установившегося теплового состояния обеих термопар. На рис. 11 показана проверка термопары 4 по образцовой 5 в электрической печи 1. Последняя имеет регулировочный реостат 3, позволяющий менять скорость ее нагрева. Внутри печи установлен металлический блок 2, выполненный из сравнительно теплопроводного и жаростойкого металла, например никеля. В рядом расположенные отверстия в блоке устанавливаются проверяемая и образцовая термопары. Блок экранирует термопары от трубы печи, уравнивая температуры обоих рабочих концов термопар. Свободные концы помещены в термостат – сосуд 6, наполненный тающим льдом. С помощью двухполюсного переключателя термопары поочередно подключаются к одному потенциометру, тем самым исключается неравенство показаний приборов, вызванное их погрешностями. Если же термопара предназначена для работы с милливольтметром, то желательно их градуировать вместе, в этом случае проверяемая термопара включается на свой милливольтметр, а образцовая – на потенциометр.

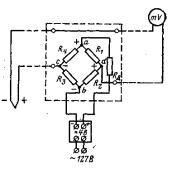

Электронные автоматические потенциометры

Электронные автоматические потенциометры являются наиболее распространенными приборами для измерения и регулирования температуры и в настоящее время почти все печи сопротивления снабжаются этими приборами. Они могут быть использованы как для измерения и регистрации температур, так и для осуществления двухпозиционного, трехпозиционного и пропорционального регулирования.

31

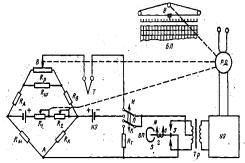

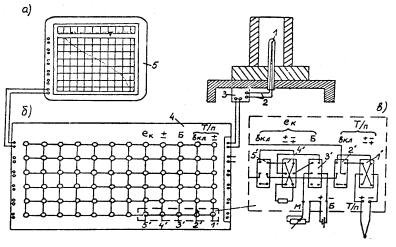

Принципы конструирования и схемы автоматических электронных потенциометров весьма близки друг к другу. В качестве примера рассмотрим схему широко применяемого электронного автоматического потенциометра типа ЭПП-09 (рис. 12).

Измерительная часть потенциометра представляет собой реохорд Rр, включенный в схему моста компенсации температуры свободных концов термопары Т. Мост состоит из резисторов RА, RB, RM и RK и из реохорда RP. Резистор RM выполнен из меди и находится у выводной доски прибора около места подведения компенсационных проводов, идущих от свободных концов термопары Т. В диагональ питания моста включен сухой элемент и реостаты грубой

|

и тонкой регулировки R1 и R2. |

||

|

Напряжение выходной диаго- |

||

|

нали моста складывается алге- |

||

|

браически с термо-э.д.с. тер- |

||

|

мопары, и при балансе ре- |

||

Рис. 12 Принципиальная схема электронного автоматического |

зультирующее |

напряжение, |

|

подаваемое через |

переключа- |

||

потенциометра типа ЭПП-09 |

|||

тель П (находится в положении И – измерение) на вибропреобразователь ВП, равно нулю. При отсутствии баланса сигнал преобразуется в вибропреобразователе в сигнал переменного тока.

Вибрационный преобразователь представляет собой пластинку 1, один конец которой закреплен, а другой под действием катушки 2, в которой он находится, может вибрировать с частотой 50 Гц между полюсами постоянного магнита.

Вибрируя, пластинка поочередно замыкает верхний и нижний контакты. При этом ток небаланса проходит то по верхней, то по нижней половине первичной обмотки промежуточного трансформатора Тр, наводя тем самым в его вторичной обмотке переменную э.д.с. частоты 50 Гц. Эта э.д.с., в зависимости от полярности тока небаланса, проходящего в первичной обмотке трансформа-

32

тора, может быть либо в фазе, либо в противофазе с напряжением сети. В дальнейшем эта э.д.с. усиливается в электронном усилителе УЭ, состоящем из трех каскадов усиления напряжения с реостатно-емкостной связью и одного выходного каскада – усилителя мощности.

Общий коэффициент усиления всех трех каскадов превышает 100000, вследствие чего при наличии небаланса в десятки микровольт получаем на выходе усилителя значения напряжения, измеряемые несколькими вольтами. Благодаря такому большому усилению малейшие помехи, наводки могут вызвать неправильное срабатывание прибора, поэтому как ведущие к прибору от термопары провода, так и провода силовой части должны быть тщательно экранированы (например, проводка в трубах).

Выход электронного усилителя подключен к управляющей обмотке реверсивного двигателя РД, который в зависимости от фазы управляющего воздействия перемещает движок реохорда в ту или иную сторону, восстанавливая баланс между напряжением АВ выходной диагонали моста и термо-э.д.с. термопары. Одновременно реверсивный двигатель приводит в движение указатель У, показывающий на шкале прибора измеряемую температуру, и чернильницу, записывающую эту температуру на движущейся бумажной ленте БЛ. Лентопротяжный механизм приводится в движение от отдельного синхронного двигателя.

Стандартизация рабочего тока в цепи реохорда осуществляется автоматически. Для этого периодически происходит автоматическое переключение переключателя П из положения И в положение К (контроль). При этом термопара отключается от измерительной схемы и вместо нее через ограничивающий ток резистор Rг подключается источник постоянной э.д.с. – нормальный элемент НЭ. Происходит сравнение падения напряжения на сопротивлении моста RK и э.д.с. нормального элемента, которые равны друг другу, если рабочий ток в измерительном мосте установлен правильно. В противном случае падение напряжения на сопротивлении RK окажется больше или меньше э.д.с. нормального элемента, на вход усилителя УЭ поступит сигнал и в зависимо-

33

сти от полярности этого последнего, реверсивный двигатель начнет вращаться в том или ином направлении и перемещать движки регулировочных реостатов R1 и R2, пока рабочий ток не достигнет нужного значения. Такой процесс контроля длится 8–10 с.

Прибор ЭПП выпускается как одноточечный с непрерывной записью, так и многоточечный с периодической отметкой на ленте температуры того или иного датчика разным цветом. Прибор выполняется класса 0,5 и позволяет получать скорость движения ленты от 60 до 9600 мм в час.

Обычные приборы имеют время прохождения всей шкалы в 2,5 и 8 с, однако имеется модификация со специальным успокоителем подвижной системы, позволяющим довести время прохождения всей шкалы до 1 с. Это дает возможность использовать данные приборы для регистрации быстропротекающих процессов нагрева, например при индукционном или контактном нагреве.

В последние годы были выпущены автоматические потенциометры типа КСП общепромышленного и специального назначения.

Принципиальная схема этих приборов не отличается сильно от описанной выше, у них вместо нормального элемента имеется стабилизированный источник напряжения, кроме того, усилитель выполнен на транзисторах. Приборы могут выполняться для работы с стандартными термопарами. Кроме того, они могут работать от любого датчика, сигнал которого может быть трансформирован в унифицированный сигнал э.д.с. постоянного тока (0-10 мВ или О- 100 мВ) или унифицированный сигнал постоянного тока (0-5 мА или 0-20 мА).

Приборы КСП общепромышленного назначения выполняются класса точности 1,0 с временем прохождения кареткой с указателем всей шкалы 2,5 и 5,0 с.

Длина шкалы и ширина диаграммной ленты составляет 100 мм, скорость перемещения бумаги от 10 до 120 мм в час.

Приборы специального назначения выполняются класса точности 0,25, со временем прохождения шкалы 1, 2, 5 и 10 с. Они также могут работать со

34

стандартными термопарами, а также для записи унифицированных сигналов э.д.с. постоянного тока или постоянного тока. Длина шкалы и ширина бумаги 250 мм, скорость перемещения ленты от 20 до 54 000 мм в час.

Все автоматические потенциометры могут быть снабжены выходными устройствами для позиционного или непрерывного регулирования температуры.

Автоматические уравновешенные мосты типа КСМ выполняются с питанием измерительной схемы на переменном токе, поэтому в них отсутствует вибропреобразователь. Кроме того, в них, естественно, отпадает мост компенсации температуры свободных концов термопары.

В остальном их устройство аналогично устройству автоматических потенциометров. Они предназначены для работы с платиновыми и медными термометрами сопротивления.

Оптические пирометры

Оптические пирометры работают на принципе сравнения яркости свечения измеряемого тела с яркостью свечения нити электрической лампочки, температура которой однозначно связана с проходящим через нее током. Сравнение осуществляется наблюдателем, способным весьма точно уловить момент равенства яркостного свечения – в этом случае температуры нити и измеряемого тела будут равны и могут быть определены по показанию включенного в цепь лампы прибора, заранее проградуированного непосредственно в градусах.

При работе с оптическими пирометрами используют не всю энергию излучения как нити, так и измеряемого тела, а лишь часть ее в зоне красного излучения с максимумом интенсивности при длине волны около 0,65 мкм. Для этой цели перед глазом наблюдателя ставят красный фильтр, задерживающий все волны с длиной менее 0,62 мкм. С другой стороны, чувствительность человеческого глаза достигает нуля для лучей с λ = 0,7 мкм.

Использование частичного излучения в области видимой части спектра

35

вызвано тем, что интенсивность этого излучения растет с увеличением температуры намного быстрее по сравнению с интегральным излучением, и поэтому малые изменения температуры дают при этом большие отклонения яркости, что намного повышает точность измерения

Расстояние до измеряемого тела практически не влияет на результат измерения. Погрешность, обусловленная поглощением в среде между телескопом и излучателем, обычно весьма мала и ею можно пренебречь для чистого воздуха и лишь при запыленности последнего или наличии дыма или газов она может стать заметной. Большее влияние может оказать запыление колбы лампы и линз объектива.

Некоторое влияние (в пределах ±5 °С) оказывают и субъективные погрешности измерения (погрешности наблюдателя). Тем не менее оптический пирометр является достаточно точным прибором и при многих практических измерениях его суммарная погрешность не превосходит ±10 °С.

Наибольшее распространение получили оптические пирометры с переменной яркостью образцового излучателя. Схема такого пирометра показана на рис. 13. Он представляет собой телескоп, в котором изображение нагретого тела проектируется объективом 3 на плоскость вольфрамовой нити специальной лампы накаливания1; это изображение и нить можно рассматривать через окуляр 4, причем наблюдатель видит на фоне тела либо более темное, либо более светлое изображение нити. Регулируя реостатом 2 ток

в лампе, можно добиться полного исчезновения средней части нити на фоне измеряемого тела, что соответствует равенству их температур. Включенный в цепь нити накала лампы миллиамперметр заранее градуируется в градусах и, следовательно, показывает температуру этой нити, поэтому по нему можно прямо прочесть измеряемую яркостную температуру.

В окуляре имеется красный светофильтр 5, обеспечивающий сравнение яркости нити и нагретого тела в лучах с длиной волны 0,65 мкм. С помощью

36

механизма 6 светофильтр 5 может отводиться в сторону, что облегчает визирование телескопа на объект при низкой температуре последнего.

Фотометрическая лампа с вольфрамовой нитью предварительно проходит старение при 2000 °С в течение 1000 ч. Если нить такой лампы не перегревать выше 1400–1500°С, то лампа может служить очень долго, не меняя свою яркостную характеристику и не требуя переградуировки. Для измерения более высоких температур применяется нейтральный дымчатый светофильтр 7, который может быть поставлен при помощи механизма 8 между объективом и лампой. Этот светофильтр задерживает часть лучей, идущих от измеряемого тела, и поэтому яркость нити сравнивается с пониженной яркостью объекта. Применяя несколько таких нейтральных фильтров с фазной степенью поглощения, можно получить несколько температурных диапазонов применения оптического пирометра.

Нижняя граница измеряемых температур 700 °С, наибольшая может быть доведена до 4000°С. Каждому температурному диапазону должна соответствовать на измерительном приборе своя шкала.

В выпускаемом промышленностью оптическом пирометре ОППИР-0,9 (рис. 14) телескоп, измерительный прибор и аккумулятор объединены в одном корпусе. Аккумуляторы расположены в ручке пирометра, шкала измерительного прибора находится над телескопом, так что после визирования объекта и исчезновения нити на его фоне (осуществляется поворотом движков реостатов 3 и 4) легко прочесть на шкале измеренную температуру.

Измерительный прибор представляет собой вольтметр (а не миллиамперметр), включенный параллельно лампе накаливания. Благодаря такому включению лучше используется шкала прибора, так как из-за большого температурного электрического коэффициента вольфрама напря-

Рис. 14 Оптический пирометр ОП- жение на нити изменяется в пределах измеряе-

ПИР-0,9

1 – корпус прибора с аккумулятором; мых температур значительно больше, чем прохо-

2 – измерительный прибор; 3, 4 – регулировочные реостаты грубой и точкой 37 н»стройки; 5 – красный светофильтр; 6 — нейтральный светофильтр

дящий в ней ток. Прибор снабжен двумя шкалами 800-1400°С и 1200-2000°С, последняя действительна при включении нейтрального светофильтра. Основным недостатком описанного выше пирометра является его большая масса (аккумуляторы, постоянный магнит магнитоэлектрического прибора). Это весьма затрудняет манипуляции с ним. Поэтому удобнее оптические пирометры с постоянной яркостью образцового излучателя. В этих пирометрах ток лампы накаливания, а следовательно, и температура ее нити всегда поддерживаются постоянными, а лучистый поток от объекта пропускается через круговой нейтральный клин, который можно поворачивать, подставляя под этот поток его участки с большей или меньшей толщиной. Таким образом, яркость нити лампы остается постоянной, а яркость объекта подгоняется к ее уровню. Очевидно, что каждой температуре объекта соответствует свое положение клина и шкала его поворота может быть отградуирована непосредственно в градусах.

Оптические пирометры обоих видов могут обеспечить четкое визирование объекта при показателе визирования около 1:50, т. е. при величине объекта приблизительно 2 см и расстоянии от него 1 м.

38

2.Методика и техника температурных измерений при контроле

иисследовании литейных процессов

Наиболее широкое распространение в литейном производстве и при исследовании процессов получил термоэлектрический метод измерения температуры. Это обусловлено тем, что в настоящее время разработаны и выпускаются термопары для широкого интервала температур (от нормальной до 2000 К), позволяющие обеспечить высокую точность измерений (не более ±8- 10° для температур жидкого чугуна и стали). Кроме того, имеются: удобная аппаратура (с милливолътовой и градусной шкалой) для регистрации показаний термопар и огнеупоры для их защиты от кратковременного воздействия жидкого металла. Важным является также то обстоятельство, что в термопарах сочетается простота изготовления и возможность проведения малоинерционных и локальных измерений быстротекущих процессов.

Температурные измерения в литейном производстве необходимы для регулировки и контроля технологического процесса. Так, контролируются температура металла в печи по ходу плавки, нагрев ковша перед выпуском металла из печи, температура заливки металла в формы, режимы термической обработки отливок, сушки форм и стержней и т.д. Наиболее сложным при этом являются операции измерения температуры жидкого металла при плавке (для определения оптимальных условий введения присадок, удаления шлака и выпуска металла) и в ковше перед заливкой в форму, так как эти измерения должны выполняться весьма быстро не только в связи с быстротечностью процессов при плавке и охлаждении металла в ковше, но, главным образом, ввиду низкой стойкости термоприемников в жидком металле.

Измерения температур при исследовании литейных процессов позволяют выявить критические точки сплава, продолжительность затвердевания и охлаждения до заданной температуры, скорость охлаждения, температурные градиенты, скорость кристаллизации отливок и т.д., т.е. параметры теплового режима, связанные с условиями формирования структуры, усадкой металла и об-

39

разованием ряда литейных дефектов. Регистрация этих характеристик требует согласования точности измерений с погрешностью измерительного комплекта: термоприемник I – термопара 2 – регистрирующий прибор З (рис.15). Погрешности измерений классифицируют как случайные, обусловленные совместным воздействием большого числа разнородных факторов (например, температурные колебания, наводки от источников электромагнитных колебаний, условия освещенности, индивидуальные особенности человека и т.д.), систематические, вызываемые определенными причинами (например, разрядка питающего прибор источника напряжения), и инерционные, связанные с отставанием регистрируемого параметра (термо-э.д.с.) от измеряемой величины (температура металла). По этой причине организация температурных

измерений предполагает обязательное проведение следующих подготовительных работ, объем, и характер которых зависят от особенностей конкретной задачи исследования (требования к локальности, инерционности и точности измерений, интервал рабочих температур, способ регистрации показаний и т.д.):

–изготовление термопары, оценка ее погрешности или ее градуировка;

–определение инерции термоприемника;

–поверка измерительного прибора.

Результатом этой работы является оценка суммарной погрешности измерений и определение средств, обеспечивающих поддержание необходимой точности отсчета температуры

40

Характеристика термопар

Для измерения температуры металла широко применяются термопары ХК (хромель-копелевая), ХА (хромель-алюмелевая) и ВР (вольфрамрениевая). В таблице ниже приведены характеристики этих термопар – их чувствительность, допустимая погрешность градуировки, пределы измерения. Стандартная градуировка термопар ХК и ХА обеспечивается в соответствии с ГОСТ и приведена в приложении I, табл.1-2. Для ВP термопары, разработанной недавно, градуировка производится для отдельных партий термоэлектродов (см. приложение I, табл.2-4).

|

Термоэлектроды |

Пределы |

Средняя |

Номиналь- |

||

Термо- |

|

|

чувстви- |

|||

|

отрицатель- |

|||||

|

измерения, |

ная погреш- |

||||

пара |

положительный |

тельность, |

||||

|

|

ный |

°С |

мВ/град |

ность, град. |

|

|

|

|

|

|

||

ХК |

хромель |

копель |

-50…+800 |

0,080 |

± 2,5…5,5 |

|

ХА |

хромель |

алюмель |

||||

-50…+1300 |

0,040 |

± 4,0…10,8 |

||||

ПП |

платина- |

платина |

||||

0…1650 |

0,012 |

± 1,3…9,7 |

||||

|

10% родия |

|

||||

|

|

|

|

|

||

ВР5/20 |

вольфрам- |

вольфрам- |

0 … 1800 |

0,016 |

±5,5…9,7 |

|

|

5% рения |

20% рения |

||||

|

|

|

|

|||

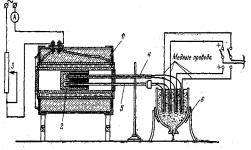

Термопары изготавливаются из термоэлектродной проволоки диаметром 0,1-0,5 мм сваркой (ХК, ХА) или скруткой (ВР). Для изоляции термоэлектродов друг от друга используются: кварцевая соломка (диаметром 0,5-1,0 мм), двухканальные корундовые и фарфоровые трубки (диаметр наружный 3,5 мм), керамические бусы, хлорвиниловые и полиэтиленовые трубки. Наиболее распространенные конструкции термопар показаны на рис. 16. Для защиты термоэлектродов 5 от расплавленного металла применяют кварцевые колпачки 3 и трубки 4 с наружный диаметром от 7-8 мм. (для измерений температуры в ковше погружаемой термопарой (рис.16,в) до 3 мм (рис.16,а); в отдельных случаях применяют термопары с оголенным горячим спаем (рис.16,б).

41

Погружаемая термопара (рис.16,в) имеет пружинный рычаг I, удерживающий сменный кварцевый колпачок 2 длиной около 120 мм, надеваемый на горячий спай перед погружением термопары в жидкий металл, находящийся в плавильной печи или в ковше. Глубина погружения кол-

пачка термопары в жидкий металл не более 50-60 мм., при этом горячий спай прогревается до температуры металла за 5-7 с после чего могло производить измерение термо-э.д.с. При измерении температуры расплавленной стали время выдержки защитного колпачка термопары в металле не должно превышать 15-20 с, после чего необходимо заменить колпачок. В чугуне и цветных сплавах один колпачок может использоваться многократно при условии что между последовательными измерениями он не охлаждается ниже 500-400 °С.

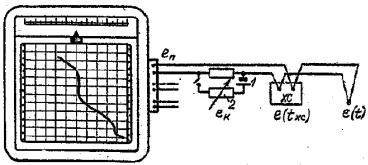

От места установки термопары до измерительного прибора прокладывают медные провода. Точки соединения термоэлектродов с медными проводниками образуют холодные спаи (ХС) термопары, развивающие термо- э.д.с. в зависимости от их температуры. В термоэлектрической цепи (рис.16) действует уравнение eп = e(t) − e(txc ) , где t, txc – соответственно температуры горячего и холодного спаев термопары; еп – э.д.с., регистрируемая измерительным прибором; e(t) и e(txc) определяют по градуировочным таблицам применяемой термопары.

Как следует из этого уравнения, э.д.с. холодных спаев е(txc) всегда направлена навстречу э.д.с. горячего спая e(t) и соответственно уменьшает измеряемую величину еП. Из уравнения также следует, что для обеспечения точности измерении необходимо, чтобы температура холодных спаев txc была неизменной, а значение ее – известно с необходимой точностью. Для этого производят

42

термостатирование холодных спаев на период измерений в сосуде с тающим льдом или для простоты – в сосуде с большой тепловой инерцией, находящемся при температуре окружающей среда (в лаборатории используется тигель с сухим песком). Температура холодных спаев txc измеряется градусником с точностью 0,2-0,5 °С.

Приборы для регистрации термоэлектродвижущей силы

Для измерения термо-э.д.с., не превосходящей 50-70 мВ, необходимо использовать соответствующие приборы, отличающиеся достаточно высокой точностью при весьма малом измеряемом напряжении. С этой целью применяется компенсационный метод измерения, при котором навстречу измеряемой э.д.с. прибор вырабатывает противо-э.д.с. известной величины от специально проградуированного внутреннего источника тока. Индикатором равенства обеих величин является весьма чувствительный нуль-прибор. Таким образом, необходимо перед измерением убедится в правильности градуировки прибора, так как внутренний источник непрерывно разряжается, а в процессе измерений следует добиваться минимального отклонения нуль-прибора.

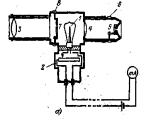

На рис. 17,а представлено изображение рабочей панели переносного потенциометра (ПП), применяемого для измерения температуры металла в печи и в ковше, вместе с его упрощенной монтажной схемой (рис. 17,б). Пределы измерения прибора от 0 до 70 мВ и класс точности 0,2, т.е. номинальная погрешность его не превышает ±0,2% от верхнего

а) |

б) |

предела измерений (±0,14 мв). Прибор име- |

Рис. 17 |

|

|

|

|

|

|

|

ет нормальный элемент 8 для проверки ра- |

бочего тока, а также |

сухой элемент 9 для измерений э.д.с. Величина противо- |

|

э.д.с., вырабатываемой прибором, устанавливается с помощью секционированного переключателя 1 ступенями по 10 кВ от 0 до 60 мв, а такие вращением движка реохорда 7 в пределах от 0 до II мВ с ценой наименьшего деления

43

0,05 или 0,1 мВ по вращающейся шкале 6.

Перед началом измерений при нейтральном положении переключателя 2 необходимо установить механический нуль гальванометра 5 легким и осторожным поворотом корректора 4 до установки стрелки на 0. После этого правой рукой ставят рукоятку переключателя 2 в подпружиненное положение К (контроль) и левой рукой вращают головку 3 регулировочного сопротивления для установки электрического нуля по нуль-гальванометру 5, чем достигается постоянство рабочего тока реохорда при разряде сухого элемента 9. Эту операции также необходимо производить повторно при длительном включении прибора.

При измерениях подключает термопару к клеммам X, соблюдая указанную на панели полярность (обратить внимание на отметки, отличающие положительный термоэлектрод лабораторных термопар). Перед включением прибора необходимо с помощью секционированного переключателя I и реохорда 7 установить ожидаемую э.д.с. Поставив переключатель 2 в положение И (измерение), поворотом рукоятки реохорда 7 снова устанавливают стрелку нуль-гальванометра 5 в нулевое положение и делают отсчет, суммируя десятки милливольт до секционированному переключателю I с единицами и более мелкими долями милливольт (до половины цены наименьшего деления) – по шкале 6 реохорда 7. При непрерывном изменении э.д.с. термопары плавно вращают реохорд 7, удерживая стрелку нуль-гальванометра 5 на нулевой отметке, и с заданной периодичностью (10-30 с) останавливают вращение реохорда в момент отсчета э.д.с. для снятия показаний, после чего быстрым поворотом рукоятки реохорда возвращают стрелку гальванометра на нуль.

Для непрерывной регистрации термо-э.д.с. используют автоматические потенциометры класса 0,5 типа ЭПП-09, КСП-01, ПСР и др., имеющие один или шесть (реже – 12 и 24) входных позиции, т.е. поз-

44

Рис. 18

воляющие одновременно вести запись на движущейся диаграммной ленте (скорость движения 800-2400 мм/ч, обычно – I200 мм/ч) нескольких независимых величин в интервале от 0 до 10/20 мВ. При необходимости расширить пределы измерения в цепь каждой термопары с помощью специальной схемки (рис.18) включается компенсирующая э.д.с. ек от дополнительного источника 1, величина которой устанавливаемся регулировочным сопротивлением 2 из расчета, чтобы нескомпенсированный остаток eП = e(t) − e(txc ) − ek был меньше верхнего предела шкалы прибора. Например, при необходимости измерить хромель-алюмелевой (ХА) термопарой температуру при затвердевании оловянной бронзы (заливка металла при температуре 1100°С, ликвидус tл=1000°C, солидус tc=850°C) с поморю прибора ЭПП-09 со шкалой на 10мВ необходимо включить компенсирующую э.д.с. ek = e(t) − e(txc ) − eП = 43 мВ – 0,8 мВ – 10 мВ = 32,2 мВ, если учесть txc = 20° и воспользоваться градуированными таблицами приложения 1. На рис. 19,б показан фрагмент пульта-коммутатора, используемого для подготовки и проведения температурных измерений с помощью автоматического потенциометра (рис. 19,а.)

До начала опыта необходимо собрать измерительную цепь (термопара I – удлинительные провода 2 – клеммная панель заливочного стола З – пульт 4 – прибор 5) и проверить ее путем нагрева горячего спая термопары. При этом, выставив печатающую каретку прибора на заданную входную позицию, переключением тумблеров 1’ и 2’ (рис.5,б - в) подключают термопару на вход прибора и устанавливают требуемую полярность э.д.с. термопары, после чего термопару отключают тумблером 2’ при необходимости введения э.д.с. компенсация. Для этого надо предварительно на магазине сопротивлений М набрать не менее 500-1000 Ом, затем включить батарею Б (тумблер 3’), выставить требуемую полярность э.д.с компенсации (тумблер 4’) и подать ее па вход прибора (тумблер 5’). Изменяя сопротивление магазина, регулируют величину eк по прибору, затем прописывают ее на диаграмме и отключают, а также изменяют знак на обратный, что требуется при измерении з.д.с. термопары. Э.д.с. компенсации eк необходимо включить непосредственно в момент

45

заливки металла в форму чтобы не повредить прибор. После снижения э.д.с. термопары e(t) − e(txc ) до величины, близкой eк, показания прибора подойдут к нулевой от-

метке, поэтому eП можно отключить (предварительно прописать величину eк на диаграмме, как это делалось при подготовке, временно отключив термопару с помощью тумблера 2’) и вести запись э.д.с. термопары снова от верхнего края шкалы прибора.

При обработке результатов значения eП отсчитывают непосредственно по сетке диаграммной ленты и рассчитывают э.д.с. термопары на основе соотно-

шения e(t) = en + ek + e(txc )

46

Порядок проведения работы С целью овладения методикой проведения температурных измерений вы-

полняются следующие операции:

1. Изготовление термопары (ХА, ХК) по имеющемуся образцу или ознакомление с устройством 2-З рабочих термопар различной конструкции. В отчете необходимо зарисовать термопары, указать размеры и назначение элементов их конструкции

2.Ознакомление с устройством и порядком использования переносного потенциометра дня измерения термо-э.д.с. Каждому студенту необходимо самостоятельно выполнить все описанные выше операции подготовки потенциометра к работе, подключения термопары и измерения термо-э.д.с., используя в качестве нагревательного элемента электроплитку. В отчете следует зарисовать рабочую панель потенциометра и указать назначение всех элементов (шкал, клемм, рукояток), а также описать последовательность измерения тер- мо-э.д.с.

3. Поверка переносного потенциометра (не путать с проверкой, т.е. выявлением неисправностей!) состоит в определении его индивидуальной погрешности и выполняется с помощью другого, более точного прибора – контрольного потенциометра ПП-63 (класса 0,05, т.е. с номинальной погрешностью 0,05% от наибольшей измеряемой величины). При поверке контрольный и поверяемый приборы соединяются в единую цепь; затем с помощью контрольного прибора задают I0-I5 значений напряжений (ео) измеряют их и отсчитывают по шкале проверяемого потенциометра (е1). Вычисляя разность e = e1 − e0 , оценивают погрешность поверяемого прибора. Для анализа характера погрешности строят зависимость e = f (e0 ) , соединяя отдельные опытные точки прямыми отрезками. По характеру полученного графика можно оценить, какого рода погрешности – случайные или систематические – преобладают. Для выделения стационарной систематической погрешности находят ее статисти-

ческую оценку и среднее значение |

eср = |

1 å ei |

(n - число измерений). Если Δеср |

|

|

n (n) |

|

47

не превышает номиналы погрешности прибора, можно считать, что ошибки прибора носят случайный характер поэтому вычисляют их статистическую

оценку |

δ П = ± |

å ei2 /(n − 1) |

, называемую среднеквадратичной ошибкой измере- |

|

|

(n) |

|

ний. В том случае, если погрешности нельзя считать чисто случайными необ-

ходимо |

выделить в опытных значениях случайные составляющие |

( ei )сл = |

ei − eср , а затем уже вычислить откорректированную среднеквадратич- |

ную ошибку δП (по приведенной выше формуле). Необходимо помнить, что знание величины Δеср позволяет при последующих измерениях внести поправку в полученные результаты, т.е. повысить их точность, в то время как δП является лишь оценкой погрешности измерений

4. Градуировка термопары, т.е. определение неизвестной характеристики е(t) выполняется методом сличения показаний двух термопар градуируемой и образцовой, у которой градуировка известна. С этой целью обычно в цилиндрическую форму устанавливают вдоль ее оси две термопары так, чтобы их горячие спаи находились по возможности близко друг к другу. После заливки формы металлом ведут непрерывную синхронную регистрацию показаний обеих термопар с помощью автоматического или двух переносных потенциометров. Образцовая термопара (e0) служит при этом для определения температуры металла t(e0), которой ставится в соответствие регистрируемая в тот же момент термо-э.д.с. градуируемой термопары e(t). При обработке данных градуировочного опыта необходимо расчётным или графическим путём внести поправку на термо-э.д.с. холодных спаев градуируемой термопары с тем, чтобы итоговая зависимость термо-э.д.с. от температуры отвечала, как это обычно принято (см. приложение 1), температуре холодных спаев tXC = 0˚C.

В силу инерционных погрешностей термопар наиболее надёжные результаты градуировки могут быть получены лишь при малой скорости охлаждения металла или в период температурных остановок (например, при затвердевании чистого металла или эвтектического сплава). В наиболее ответственных случаях оыт повторяют не менне трёх раз с различными чистыми

48

металлами (Sn, Pb, Al, Cu, Ni), для которых температура кристаллизации известна с высокой точностью, а затем аналитически интерполируют значения термо-э.д.с. в промежуточных температурных интервалах.

По аналогичной методике может выполняться и поверка термопары с известной (табличной) характеристикой, если возникает сомнение в её индивидуальной градуировке.

Обработка результатов поверки термопар производится аналогично поверке потенциометров (см. выше). Суммарная случайная погрешность измерительного комплекта δк, включающего термопару с погрешностью ±δТ и измерительный прибор с погрешностью ±δП, оценивается по правилу сложения

случайных ошибок δ k = ±

δ T2 + δ П2 (после приведения к одинаковым единицам

δ T2 + δ П2 (после приведения к одинаковым единицам

измерения). Для стандартизованных термопар значение δТ приведены в табли-

це (см. выше).

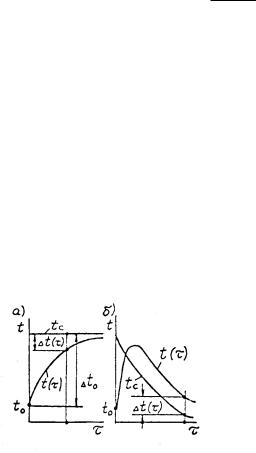

5. Определение инерции термоприёмника. Горячий спай термопары и

окружающие его защитные трубки образуют термоприёмник, температура ко-

торого после погружения в расплавленный металл с той или иной скоростью

|

достигает истинной температуры металла через |

|

определённое время, зависищее от инерционно- |

|

сти термоприёмника, т.е. его конструкции, раз- |

|

меров и условий теплообмена (рис. 20, а-б). |

Рис. 20 |

При постоянной температуре среды tC (рис. 20, |

|

а) погруженный в неё теплоприёмник с температурой t0 прогревается, воспри-

нимая теплоту по закону Ньютона Vcpdt = α(tc – t)Fdτ, где V,F – объём и по-

верхность теплообмена термоприёмника, имеющего температуру t и объём-

49

ную теплоёмкость cρ; α – коэффициент теплоотдачи.

После интегрирования этого уравнения при условии t = t0 при τ = 0 легко

получить соотношение t = t0 exp(− |

α F |

τ ) = |

t0 exp(− τ ε ) , описывающее изменение |

Vcρ |

разности температур Δt(τ ) среды tс |

и термоприёмника t с течением времени: |

Δt = tс - t; Δt0 = tс – t0. Комплекс |

ε = Vcρ/αF, называемой постоянной инер- |

ции, является мерой инерционности термоприёмника и определяет необходимую длительность выдержки термоприёмника при заданной точности Δt измерения температуры tC. При непрерывном охлаждении среды (металла) со скоростью V = dtс/dτ (рис. 20,б) термопара в силу инерции регистрирует температуру с запаздыванием, при этом Δt ≈ -εV, т. е. измеряемая температура содержит инерционную погрешность и превышает действительную (t>tс).

Для определения ε исследуемый теплоприёмник нагревают или охлаждают в среде с постоянной температурой и в течение 3-5 мин регистрируют изменение Δt(τ). Для этого достаточно, чтобы холодные спаи термопары, оснащённые соответствующим образом, находились при температуре tс. Полученная зависимость Δt(τ) линеаризуется в полулогарифмических координатах lnΔt-τ, как нетрудно убедиться логарифмированием приведённого выше уравнения Δt(τ), после чего на линейном участке графика для двух моментов времени τ1 и τ2, удалённых как можно дальше друг от друга, рассчитывают ε по

формуле ε = |

ln t(τ 1 ) − ln t(τ 2 ) |

. Полученное значение ε используют для расчёта |

τ 2 − τ 1 |

50

инерционной погрешности измерений при заданной скорости охлаждения отливки (10-30 град/мин) и длительности выдержки термопары для измерения температуры с заданной точностью (0,1…0,5°).

51