- •Раздел 1. Основы металлургического производства

- •1.1. Материалы, применяемые в машино- и приборостроении

- •1.2. Общие сведения о металлургическом производстве

- •1.2.1. Основы производства черных металлов

- •1.2.1.2.4.1. Дуговая плавильная электропечь

- •1.2.1.2.4.2. Индукционная плавильная электропечь

- •1.2.2. Основы производства цветных металлов

- •Раздел 2. Технология литейного производства

- •2.1. Место, значение и перспективы развития литейного производства в машиностроении

- •2.2. Общая технологическая схема изготовления отливки

- •2.3. Способы получения отливок и факторы выбора способов

- •2.4. Поколения и разновидности литейных форм

- •2.5. Изготовление отливок в разовых толстостенных формах

- •2.5.1. Понятие об устройстве формы

- •2.5.2. Модельный комплект

- •2.5.3. Формовочные и стержневые смеси

- •2.5.4. Изготовление полуформы

- •2.5.5. Особенности изготовления стержней

- •2.5.6. Отделка полуформ и стержней и их сборка

- •2.5.7. Некоторые технологии изготовления форм

- •2.5.8. Заполнение форм расплавом

- •2.5.9. Удаление отливок из форм и стержней из отливок

- •2.5.10. Финишные операции обработки отливок

- •2.6. Изготовление отливок в разовых тонкостенных (оболочковых) формах

- •2.7. Другие методы литья по разовым моделям

- •2.8. Изготовление отливок в многократных формах

- •2.8.1. Изготовление отливок в металлических формах (кокилях)

- •2.8.2. Изготовление отливок в металлических формах под высоким давлением

- •2.8.3. Литьё выжиманием

- •2.8.4. Непрерывное литьё

- •2.8.5. Электрошлаковое литьё

- •2.9. Литьё под регулируемым давлением

- •2.10. Литьё намораживанием

- •2.11. Центробежное литьё

- •2.12. Суспензионное литье

- •2.13. Литейные сплавы

- •2.13.1. Понятие о литейных сплавах

- •2.13.2. Литейные свойства сплавов

- •2.13.3. Механические свойства

- •2.13.4. Физические и химические свойства

- •2.13.5. Технологические свойства

- •2.13.6. Эксплутационные свойства

- •13.7. Краткая характеристика литейных сплавов

- •2.13.8. Плавка литейных сплавов

- •2.14. Технологические требования к конструкции отливки

- •2.14.1. Общее понятие технологичности отливки

- •2.14.2. Некоторые основные требования к конструкции отливки

- •2.15. Основы проектирования технологии изготовления отливки

- •Раздел 3. Обработка металлов давлением

- •3.1. Общие сведения

- •3.1.1. Физические основы пластической деформации

- •3.1.2. Достоинства обработки металлов давлением

- •3.1.3. Влияние обработки давлением на структуру и свойства металлов и сплавов

- •3.2. Нагрев металла перед обработкой давлением

- •3.2.1. Выбор температурного режима обработки давлением

- •3.2.2. Нагревательные устройства

- •3.3. Виды обработки металлов давлением

- •3.3.1. Прокатное производство

- •3.3.2. Прессование

- •3.3.3. Волочение

- •3.3.4. Ковка

- •3.3.5. Объемная штамповка

- •3.3.6. Листовая штамповка

- •3.3.7. Специальные способы обработки давлением

- •Раздел 4. Технология сварочных процессов, пайки и склеивания

- •4.1. Физические основы сварки

- •4.1.1. Сущность образования сварного соединения

- •4.1.2. Общая характеристика сварных соединений

- •4.2. Сварка плавлением

- •4.2.1. Сущность процесса дугоВой сварКи

- •4.2.2. Электрическая дуга

- •4.2.3. Источники питания сварочной дуги

- •4.2.4. Ручная дуговая сварка

- •4.2.5. Автоматическая дуговая сварка под слоем флюСа

- •4.2.6. Дуговая сварка в защитных газах

- •4.2.7. Плазменная сварка

- •4.2.8. Электрошлаковая сварка

- •4.2.9. Электронно-лучевая сварка

- •4.2.10. Лазерная сварка

- •4.2.11. Газовая сварка

- •4.3. Сварка давлением

- •4.3.1. Основные способы контактной сварки

- •4.3.2. Машины для контактной сварки

- •4.3.3. Технология точечной и шовной сварки

- •4.3.4. Технология стыковой сварки

- •4.3.5. Конденсаторная сварка

- •4.3.6. Специальные виды сварки давлением

- •4.4. Физико - химические основы свариваемости

- •4.5. Технология сварки конструкционных материалов

- •4.5.1. Особенности сварки углеродистых сталей.

- •4.5.2. Особенности сварки легированных сталей.

- •4.5.3. Особенности сварки чугуна

- •4.5.4. Особенности сварки цветных сплавов

- •4.6. Технологичность сварных соединений

- •4.7. Пайка и Склеивание материалов

- •4.7.1. Пайка

- •4.7.2. Склеивание

- •Раздел 5. Технология производства изделий из порошков, полимеров, резин, композиционных и неорганических материалов

- •5.1. Порошковая металлургия

- •5.1.1. Основы технологии

- •5.1.2. Порошковые материалы

- •5.2. Самораспространяющийся высокотемпературный синтез (свс)

- •5.3. Полимеры

- •5.3.1. Строение и свойства полимеров

- •5.3.2. Технологии получения изделий

- •5.4. Композиционные материалы (км)

- •5.4.1. Композиты с металлической матрицей

- •5.4.2. Композиты с полимерной матрицей

- •5.4.3. Методы получения изделий из км

- •5.5. Резиновые изделия

- •5.6. Неорганические материалы

- •5.6.1. Неорганические стекла

- •5.6.2. Керамика

- •Раздел6. Технологические методы обработки деталей машин

- •6.1.Общие сведения

- •6.1.1. Методы обработки заготовок деталей машин

- •6.1.2. Точность и шероховатость обработки

- •6.2. Основы резания металлов

- •6.2.1. Движения при резании и схемы обработки

- •6.2.2. Характеристики резания и геометрия срезаемого слоя

- •6.2.3. Элементы токарного резца

- •6.2.4. Координатные плоскости резцов

- •6.2.5. Углы резца в статике

- •6.2.6. Физические основы процесса резания

- •6.2.7. Выбор режимов резания и пути повышения производительности

- •6.3. Материалы для изготовления режущего инструмента

- •6.4. Общие сведения о металлорежущих станках

- •6.4.1. Классификация металлорежущих станков

- •6.4.2. Кинематическая схема станка

- •6.5. Обработка на токарных станках

- •6.5.1. Метод точения

- •6.5.2. Токарно-винторезные станки

- •6.5.3. Токарно-карусельные станки

- •6.5.4. Токарно - револьверные станки

- •6.5.5. Токарные автоматы и полуавтоматы

- •6.6. Сверлильные и расточные станки

- •6.6.1. Инструмент для сверления и обработки отверстий

- •6.6.2. Типы сверлильных станков

- •6.7. Обработка на фрезерных станках

- •6.7.1. Метод фрезерования и типы фрез

- •6.7.2. Фрезерные станки общего назначения

- •6.7.3. Приспособления для фрезерных станков

- •6.8. Протягивание

- •6.8.1. Типы станков и их назначение

- •6.8.2. Режущий инструмент и схемы обработки

- •6.9. Процессы обработки резанием зубьев зубчатых колес

- •6.9.1. Методы профилирования зубьев зубчатых колес

- •6.9.2. Зуборезный инструмент

- •6.9.3. Технологические методы нарезания зубчатых колес

- •6.10. Резьбонарезание

- •6.10.1. Инструмент для образования резьбы

- •6.10.2. Нарезание резьб резцами и гребенками

- •6.10.3. Нарезание резьбы фрезами

- •6.10. 4. Нарезание резьб метчиками

- •6.10.5. Нарезание резьбы плашками

- •6.10.6. Резьбонарезные головки

- •6.10.7. Накатывание резьб

- •6.11. Абразивная обработка

- •6.11.1. Абразивные инструменты

- •6.11.2. Шлифование

- •6.11.3. Хонингование

- •6.11.4. Суперфиниширование

- •6.11.5. Полирование

- •6.11.6. Доводка

- •6.12. Электрические, химические и комбинированные методы обработки

- •6.12.1. Ультразвуковое резание

- •6.12.2. Обработка резанием с нагревом

- •6.12.3. Электроэрозионные методы обработки

- •6.12.4. Химические методы обработки

- •6.12.5. Лучевые методы обработки

- •6.13. Технологичность конструкции машин, механизмов и деталей

3.3.3. Волочение

В

Рис.

3.36. Схема волочения:

1-

волочильная матрица; 2- заготовка

В

Рис.

3.37. Примеры профилей, получаемых

прессованием

Особенностью

процесса волочения является приложение

постоянного растягивающего усилия к

части заготовки, вытягиваемой из матрицы.

Для предотвращения ее обрывов необходимо

создать условия, при которых формоизменение

заготовки будет происходить только в

зоне деформации, расположенной внутри

матрицы. Пластическая деформация

переднего конца изделия должна быть

исключена. Это достигается конструкцией

отверстия матрицы, выбором размеров

заготовки и подбором смазки. Для того,

чтобы заготовку не оборвало, необходимо

добиться, чтобы растягивающие напряжения

в ней не превышали величины 0,6 σВ(временного сопротивления) материала

заготовки. Количественно деформацию

при волочении можно оценить коэффициентом

вытяжки - отношением площади исходного

поперечн

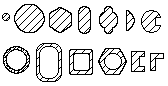

Рис.

3.38. Виды оправок, использующихся при

волочении труб:

1-

вочильная матрица; 2- заготовка;

а-

подвижная недеформируемая оправка; б-

подвижная деформируемая оправка; в-

короткая, закрепленная оправка; г-

самоустанавливающаяся оправка

В связи с тем, что на выходящем из волочильной матрицы конце изделия пластическая деформация недопустима, величина коэффициента вытяжки ограничена, и при обработке в холодном состоянии не должна превышать за один проход значения 1,05 … 1,5. В связи с низким коэффициентом вытяжки обычно для получения необходимых размеров профилей процесс волочения повторяют многократно через ряд постепенно уменьшающихся отверстий, а для восстановления пластичности металл, упрочненный волочением, подвергают промежуточному рекристаллизационному отжигу после одного - двух переходов.

Сортамент изделий, изготовляемых волочением, очень разнообразен. Это проволока диаметром 0,002 … 10 мм, разнообразные фасонные профили, примеры которых показаны на рис. 3.37, прутки диаметром 3 … 150 мм, трубы диаметром от капиллярных до 500 мм и с толщиной стенки 0,1 … 10 мм, сегментные, призматические и фасонные шпонки, шлицевые валики.

Инструментом для волочения являются волочильные матрицы и оправки. Их изготавливают из инструментальных сталей, металлокерамических и минералокерамических сплавов и технических алмазов (для волочения проволоки диаметром менее 0,2 мм).

Волочение производят

на волочильных станах. Они бывают

периодического и непрерывного действия.

Из станов периодического д

Рис.

3.39. Схема цепного волочильного стана:

1-

станина; 2- крюк; 3- цепь; 4- противовес;

5- каретка; 6- клещи; 7- заготовка; 8-

матрица

Станы периодического действия просты в устройстве и эксплуатации, однако длина обрабатываемой здесь заготовки невелика (6 … 7 метров), а скорость процесса небольшая - 10 … 20 м/мин.

Станы непрерывного действия более быстроходны и позволяют обрабатывать заготовки длиной десятки тысяч метров.

И

Рис.

3.40. Барабанный волочильный стан:

1-

заготовка; 2- размоточный стол; 3-

волочильная матрица; 4- барабан; 5- привод;

6- электродвигатель

Т

Рис.

3.41. Многобарабанный волочильный стан:

1-

размоточное приспособление; 2- устройство

для правки заготовки; 3- барабан; 4-

заготовка; 5- блок волочильных матриц.

Предварительная термическая обработка - рекристаллизационный отжиг, с целью повышения пластичности металла.

Очистка заготовки от окалины (металл протравливают в растворах кислот и затем последовательно промывают горячей и холодной водой).

Покрытие поверхности заготовки тонким слоем гидрата окиси железа или медью, фосфатом, известью для удержания смазки на поверхности металла.

Заострение концов заготовки для удобства протягивания ее через отверстие и захвата клещами волочильного стана.

Волочение в один или несколько проходов в зависимости от требуемой степени деформации.

Межоперационная термическая обработка для снятия наклепа (после термической обработки - очистка заготовки и нанесение подсмазочного слоя).

Отделка готовой продукции.

Процесс волочения имеет следующие достоинства.

Высокая точность геометрических размеров изделия, определяемая только размерами отверстия матрицы (допуск 0,02 мм).

Высокое качество поверхности соизмеримое со шлифованием при обработке резанием.

Высокая производительность. Скорость волочения проволоки на станах непрерывного действия достигает 10 м/с, а для тонкой проволоки – 40 … 50 м/с.

Повышение прочности изделия за счет наклепа при холодной обработке.

Малая стоимость инструмента и оборудования.

Возможность получения длинномерных профилей (десятки тысяч метров), которые не удается получить другими способами.

Малые технологические отходы металла.

Недостатки процесса.

Сортамент изделий, получаемых волочением, ограничен, как и размеры профилей.

При обработке стали требуются неоднократные отжиги и травление поверхности для удаления окалины.