- •Ручная дуговая сварка

- •Электронное издание локального распространения

- •Основные понятия

- •Некоторые основные термины, характеризующие сварные соединения и швы

- •Типы сварочных швов

- •Технология сварки

- •Выбор режима ручной дуговой сварки

- •Источники питания для сварочной дуги

- •Свариваемость металла

- •Сварочные материалы

- •Электродная проволока

- •Штучные электроды

- •Требования безопасности труда

- •Порядок выполнения работы

- •Содержание и оформление отчета по работе

- •Вопросы для самопроверки

- •Литература

Типы сварочных швов

Сварочные швы различают по ряду признаков:

По положению в пространстве

нижнее – расположенные в горизонтальной плоскости или в плоскости, находящейся под углом 60-120 градусов к горизонтальной плоскости;

вертикальные – расположенные в вертикально плоскости под углом 60-120 градусов к горизонтальной;

потолочные – расположенные в плоскости, находящейся под углом 120-180 градусов к горизонтальной;

горизонтальные – расположенные в вертикальной плоскости горизонтально.

По внешней форме шва:

с усилением (выпуклые);

без усиления (нормальные);

ослабленные (вогнутые).

По числу слоёв:

однослойные;

многослойные.

По длине шва:

непрерывные (сплошные) – без промежутков по длине шва;

прерывистые – с промежутками по длине шва.

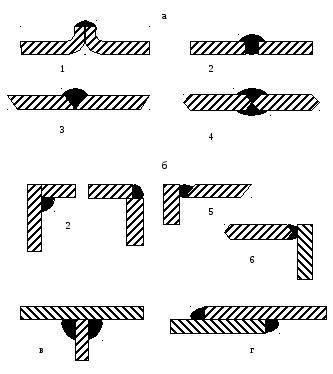

Виды сварных соединений и форма разделки кромок показаны на рис. 1.

Технология сварки

Для получения провара по всемусечению, в зависимости от вида сварного соединения и толщины соединяемых элементов, производится раздел кромок. Разделка кромок под сварку осуществляется механической обработкой и газовой резкой. Вид соединения, форма кромок, метод сварки и размеры шва предусматриваются соответствующими ГОСТами и указываются в чертеже данной конструкции. Для снижения деформации в конструкции перед сваркой выполняют прихватку соединений. рекомендуемое количество проходов при сварке конструкций а зависимости от толщин металла указано в табл.1.

Рис.1. Виды сварных соединений: а – стаковые, б – угловые; в – тавровые; г – нахлёсточные; 1 – с отбортовкой кромок; 2 – без разделки кромок; 3 – В–образная разделка; 4 – х–образная разделка; 5 – У–образная разделка; 6 – К–образная разделка кромок

Таблица 1

|

Стыковые швы | |||||||||||

|

Толщина металла, мм |

2 |

3 |

4 |

5 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

|

Количество проходов (корме подварочного) |

1 |

1 |

1 |

1 |

2 |

2-3 |

3-4 |

4 |

4-5 |

5-6 |

5-6 |

|

Угловые швы | |||||||||||

|

Толщина металла, мм |

2 |

4 |

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

|

Количество проходов (корме подварочного) |

1 |

1 |

1 |

1 |

2 |

2-3 |

3-4 |

5 |

5-6 |

5-6 |

6-7 |

Выбор режима ручной дуговой сварки

Режим сварки выбирают в зависимости от:

марки и толщины свариваемой стали;

диаметра и марки свариваемого стержня;

состава покрытия и пространственного сложения выполняемого шва.

Тип и марку электрода выбирают в зависимости от:

марки основного металла;

требуемых свойств наплавленного металла;

положения шва в пространстве;

формы разделки кромок;

рода тока;

источника питания и др.

диаметр электрода принимают в зависимости от толщины свариваемого металла и характера сварного соединения (табл.2).

Таблица 2

|

Толщина металла, мм |

Диаметр электрода ,мм |

|

1-2 |

1-2 |

|

3 и более |

3 |

|

4 и более |

4 |

|

4-8 |

4 |

|

9-12 |

4-5 |

|

13-15 |

5 |

|

16-20 |

5-6 |

|

28 и более |

6 |

Сварка может выполняться дугой постоянного тока или переменного. Сварка дугой постоянного тока может производится на прямой (минус на электроде, плюс на изделии) или на обратной (плюс на элеткроде, минус на изделии) полярности. Обратная полярность рекомендуется при сварке большинства легированных сталей, чугуна, меди, алюминия, тонких листов углеродистой сталей. Дугапеременного тока менее устойчива. Для повышения её стабильности необходимо напряжение холостого хода источника тока не менее 55-70В. Кроме того, для сварки на переменном токе применяют электроды со специальным покрытием. Количество расплавленного металла под действием тепла дуги в единицу времени является производительностью расплавления и она прямо пропорциональна силе сварочного тока. Сила сварочного тока выбирается в зависимости от диаметра электрода (табл.3).

Таблица 3

|

№п./п. |

Условия сварки |

Сила тока, А |

|

1 |

Сварка в нижнем положении электродами диаметром 4-5мм при толщине металла (1,5-3)dэ |

(40-50)dэ |

|

2 |

То же, при сварке электродами диаметром до 4 и более 5 мм |

(20-68)dэ |

|

3 |

Сварка в нижнем положении, сварка чугуна и сталей |

(25-35)dэ |

|

4 |

Сварка металла толщиной менее 1,5 dэ |

Уменьшить на 10-15% по сравнению с п.1 |

|

5 |

Сварка металла толщиной более3 dэ |

Уменьшить на 10-15% по сравнению с п.1 |

|

6 |

Сварка в вертикальной плоскости |

Уселичить на 10-15% по сравнению с силой тока при сварке в нижнем положении |

|

7 |

Сварка в потолочном положении |

Уменьшить на 15-20% по сравнению с силой тока при сварке в нижнем положении |

Нижний предел по току для данных диаметров и марки электрода определяется устойчивостью дуги, а верхний предел – перегревом электрода во время сварки.

Также сварочный ток может устанавливаться в зависимости от необходимой глубины провара из расчета, что в среднем каждые 80-100А дают глубину провара 1мм, т.е.

![]() (1)

(1)

где n – толщина материала (n=3).

Напряжение измеряется в узких пределах (20-50В), его величину рекомендуют в паспортах электродов.

При ручной дуговой сварке важно поддерживать определённую длину дуги (расстояние между концом электрода и дном сварочной ванны), которая должна быть

![]() (2)

(2)

Множитель 0,5-1,1 зависит от условий сварки и марки электрода. На обратной полярности длина дуги не должна первышать 2,5мм, а на переменном токе – 4мм. Её увеличение приводит к нарушению стабильности горения, снижению глубины провара, повышению потерь на угар и разбрызгивание, образование шва с неровной поверхностью, увеличению вредного воздействия воздуха на расплавленный металл и т.д.

Скорость сварки выбирается в зависимости от площадки наплавки по сечению шва и составляет 2-25м/ч. Она может рассчитаться по формуле

![]() (3)

(3)

где

![]() –коэффициент

наплавки, г/(А*час);J

– сварочный ток, А; j

– удельный вес металла шва, г/см; FH

– площадь сечения наплавки, м2.

–коэффициент

наплавки, г/(А*час);J

– сварочный ток, А; j

– удельный вес металла шва, г/см; FH

– площадь сечения наплавки, м2.

значение коэффициента наплавки зависит от способа сварки и сварочных материалов и для ручной дуговой сварки составляет 8-10 г/(А*час).

Площадь сечения наплавки определяется из формулы

![]() (4)

(4)

где

![]() –

площадь сечения разделки кромок, м2;

n

– количество слоёв, которые необходимо

наложить для заполнения разделки кромок.

–

площадь сечения разделки кромок, м2;

n

– количество слоёв, которые необходимо

наложить для заполнения разделки кромок.

Толщину наплавки за один проход ориентировочно можно принять по табл.4.

Норму времени на сварку рассчитываем по формуле

![]() (5)

(5)

где t0 – основное время (время горения дуги), ч; QМ – количество металла, которое необходимо наплавить, г., которое зависит от сечении и длины шва, и определяется по формуле

![]() (6)

(6)

где F – площадь наплавки по сечению шва, см;L – длина шва, см; ρ – плотность наплавленного металла (для стали – 7,8 г/см3); αН – коэффициент наплавки, г/Ач.

Таблица 4

|

Способ сварки |

Односторонний шов |

Двухсторонний шов | ||

|

С обязательным зазором и скосом кромок |

Без зазора |

С обязательным зазором и скосом кромок |

Без зазора | |

|

Вручную, покрытыми электродами |

- |

- |

- |

- |

|

Обычное покрытие |

3 |

2 |

5 |

3 |

|

Покрытие, обеспечивающее глубокий провар |

5 |

4 |

8 |

6 |