9

.DOC

Ausgabe 4/2003 - Hochleistungsbremsscheiben aus MMC fьr den Schienenverkehr MMC (Metal-Matrix-Composites) Verbundwerkstoffe weisen viele Eigenschaften auf, die denen reiner metallischer oder keramischer Werkstoffe ьberlegen sind. Ursprьnglich fьr die Raumfahrt und Wehrtechnik entwickelt, sind sie seit einigen Jahren auch in zivilen Anwendungen zu finden, so unter anderem als Bremsscheiben fьr Schienenfahrzeuge. Solche MMC-Bauteile aus mit SiC-Partikeln verstдrktem Aluminium stellt die Firma Knorr-Bremse Systeme fьr Schienenfahrzeuge GmbH her. Dabei zeigt sich, dass qualitativ und wirtschaftlich zufriedenstellende Bearbeitungsergebnisse dieser harten und abrasiven Werkstьckmaterialien nur mit dem Einsatz von PKD-Werkzeugen zu erzielen sind. B.Vogt Nicht nur in der Luft- und Raumfahrt oder der Automobilindustrie kommt Leichtbauwerkstoffen eine immer grцЯere Bedeutung zu, sondern auch im Bereich des Schienenverkehrs halten diese Materialien verstдrkt Einzug. Bauteile auf der Basis von Faserverbundwerkstoffen oder MMCs zielen darauf ab, die Leistungsfдhigkeit dieser Systeme zu steigern. Typisches Beispiel sind hier Bremsscheiben aus Aluminium mit einer maximalen SiC-Partikelverstдrkung von 30 %, die bei Hochgeschwindigkeitszьgen, U- und S-Bahnen, Reisezugwagen, Lokomotiven oder Gьterwagen zum Einsatz kommen.

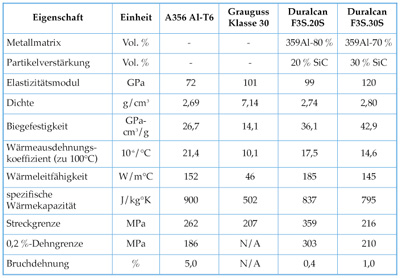

Tabelle 1 Eigenschaften verschiedener Werkstoffe im Vergleich zu SiC-partikelverstдrktem Aluminium [1]

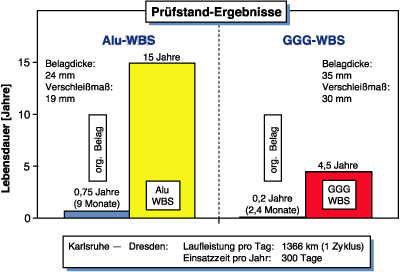

Bild 3 Lebensdauer von Scheibe und Belag beim ICT (IC mit Neigetechnik) Diese fьr den Einsatz als Bremsscheibe optimalen Eigenschaften werden allerdings mit einem erheblichen Nachteil erkauft. Aufgrund der sehr harten Verstдrkungsphase des Aluminiums und der sehr groЯen abrasiven Wirkung gegenьber konventionellen Zerspanungswerkzeugen kommt es zu einem exzessiven WerkzeugverschleiЯ, der die spanende Bearbeitung sehr schwierig werden lдsst. Qualitativ und wirtschaftlich zufriedenstellende Ergebnisse lassen sich hier nur durch den Einsatz von Diamantwerkzeugen erzielen. Bearbeitungsablauf Die Wellenbremsscheiben werden auf einer CNC-gesteuerten Vertikaldrehmaschine Diedesheim VDM 90-11 unter Einsatz einer Kьhlemulsion bearbeitet. Der Bearbeitungsprozess einer Bremsscheibe umfasst das Drehen der kompletten AuЯenkontur sowie das Erstellen von mehreren Bohrungen. In der ersten Aufspannung erfolgt das Vordrehen und Anfasen der AuЯenflдche, das Vordrehen der Bremsflдche und der Innenbohrung sowie das Vordrehen und Anfasen der Nockenkontur der ersten Bremsscheibenseite. AnschlieЯend werden AuЯenflдche, Bremsflдche und Nockenkontur geschlichtet, bevor das Werkstьck gedreht wird und die zweite Bremsscheibenseite analog zur ersten Seite bearbeitet wird. In der zweiten Aufspannung wird zudem die Innenbohrung geschlichtet und die Bohrungen zur Bremsscheibenbefestigung werden erstellt. Die Qualitдtsanforderungen an die fertig bearbeiteten Bauteile liegen bei Planparallelitдten und Rundlдufen im hundertstel Millimeterbereich, wobei Oberflдchenqualitдten von Rz10 bis Rz16 eingehalten werden mьssen. Um fьr diesen Bearbeitungsprozess eine fertigungstechnisch sichere und wirtschaftliche Zerspanung, d.h. hohe Werkzeugstandzeit bei gleichbleibend guter Bearbeitungsqualitдt zu gewдhrleisten, kommt dem hier verwendeten Schneidstoff entscheidende Bedeutung zu. Keine Alternative zu PKD Schon die ersten Versuche mit Hartmetallwerkzeugen vor Beginn der Serienfertigung zeigten, dass die Standzeiten dieses Schneidstoffes дuЯerst unbefriedigend waren. Zum Teil konnte noch nicht einmal ein Werkstьck mit einem Werkzeug bearbeitet werden. Trotz hцherer Investitionskosten fьhrt Knorr aufgrund besserer Bearbeitungsqualitдten und Werkzeugstandzeiten deshalb heute die Bearbeitung mit PKD-Werkzeugen aus, die u.a. von der Firma Diamant-Gesellschaft Tesch GmbH, Ludwigsburg, geliefert werden. Diese Werkzeuge kommen mit eingelцteten C-, V- und S- (rechte und linke) Formen zum Einsatz. Dabei wird fьr die Schruppbearbeitung aufgrund der hцheren VerschleiЯfestigkeit auf Schneidplatten mit der grobkцrnigen PKD-Sorte Syndite CTM302 (durchschnittliche KorngrцЯe 16 µm) zurьckgegriffen, wдhrend das Schlichten mit einer PKD-KorngrцЯe von 10 µm erfolgt, weil mit dem feinkцrnigeren PKD schдrfere Schneidkanten mцglich sind und demzufolge auch eine hцhere Bearbeitungsqualitдt erzielt wird. Der Schneidstoff Syndite CTM302 wird aus einem Mix von Diamantkцrnern der KorngrцЯe 2 bis 30 µm hergestellt. Die Kombination dieses Ausgangsmaterials mit sorgfдltig kontrollierten Sinterbedingungen fьhrt zu einer erhцhten Packungsdichte der Diamantkцrner und gewдhrleistet beim Drehen des MMCs die geforderte hohe VerschleiЯfestigkeit.

Die Gefahr des Zuschmierens der Werkstьcke steigt mit hцheren Schnittgeschwindigkeiten sehr stark an, bis hin zur Erzeugung von spiegelblanken Flдchen. Solche Flдchen sind kundenseitig nicht erwьnscht, die SiC-Partikel sollen nicht zugeschmiert werden, sondern an der Oberflдche erkennbar sein. Allerdings ist der VerschleiЯ der Schlichtwerkzeuge zu diesem Zeitpunkt so gering, dass mit diesen Werkzeugen die Schruppbearbeitung durchgefьhrt werden kann, bevor sie nachgeschliffen werden. Aufgrund des Zuschmiereffektes kommen zum Schlichten keine nachgeschliffenen, sondern nur neue Werkzeuge zum Einsatz.

Literatur [1] N.N. Technical Update 3D6 der Hitchiner Manufacturing Co., Inc.

Bildnachweis: Knorr-Bremse Systeme fьr Schienenfahrzeuge GmbH. Syndite ist Warenzeichen der Element Six Ltd., Shannon, Irland. << zurück zu Artikeln Ausgabe 4/2003 Artikel | News | Termine | Archiv | Vorschau | Index | FAQ | Links | Info | Media | Kontakt |