2

.DOCAusgabe 3/2004 - Tiefschleifen von PKD-bestückten Kreissägeblättern Das Tiefschleifen mit keramisch gebundenen Feinkorn-Diamantschleifscheiben der PKD-Schneideinsätze von Sägeblättern ist eine technologische Neuheit, die gegenüber den bisher eingesetzten Verfahren zur PKD-Bearbeitung sehr große Zeitspanungsvolumina bei guten Qualitäten an den bearbeiteten Flächen und Schneidkanten ermöglicht. Bei der Herstellung und beim Nachschärfen von PKD-bestückten Kreissägen für die Holzindustrie stellt das Tiefschleifen eine sehr interessante Ergänzung zu den funkenerosiven Verfahren dar, die heute üblicherweise zum Einsatz kommen. In einem ersten Praxistest haben sich geschliffene Sägen bezüglich ihrer Standzeit als durchaus konkurrenzfähig gegenüber erodierten Werkzeugen erwiesen. Th. Ardelt; E. Beck; S. Brand; H.-R. Meyer Für die Schleifbearbeitung von PKD-bestückten Sägeblättern, wie sie vorwiegend in der Holzindustrie zum Einsatz kommen, werden heute metallisch oder keramisch gebundene Schleifscheiben verwendet. In der Regel kommt als Schleifkornwerkstoff ein Material zur Anwendung, das eine höhere Härte als das zu zerspanende Werkstückmaterial aufweist. Das Besondere am Schleifen von PKD ist, dass kein Schleifkornwerkstoff bekannt ist, dessen Härte größer ist als die des Diamanten. Es wird also Diamant mit Diamant bearbeitet.

Im Anschluss an einen Konditionierprozess ist das Schleifwerkzeug scharf und schnittfreudig und zerspant das PKD mit recht niedrigen Kräften. Durch Kontaktverschleiß bilden die Diamanten in der Eingriffszone jedoch bereits nach kurzer Zeit Verschleißfacetten bzw. Anflächungen aus, die ein deutliches Ansteigen der Bearbeitungskräfte sowie eine Verringerung des Zeitspanungsvolumens zur Folge haben. Bei konstantem Vorschub steigen die Kräfte bisweilen sehr schnell an. Problematik Bei porösen Schleifscheiben in keramischer Bindung kommt es beim Überschreiten einer gewissen Normalkraft zu einem Selbstschärfeffekt. Dabei werden durch die Bearbeitungskräfte Körner aus der Schleifscheibenoberfläche ausgebrochen und tiefer liegende, frische Kornschneiden zum Einsatz gebracht. Ein homogener Schleifprozess liegt vor, wenn ein Gleichgewicht zwischen Verschleiß und Selbstschärfung der Schleifscheibe besteht. Ist diese Voraussetzung nicht erfüllt, kommt es zu einem Abstumpfen der Schleifscheibe und dadurch ansteigenden Kräften, die schlussendlich zu einer spontan einsetzenden Selbstschärfung mit hohem Verschleiß und damit einem Absinken der Kräfte führen. Ein solcher, unstabiler Prozessverlauf kann zum Aufschwingen von Maschinensystemen führen und erlaubt keine reproduzierbare Produktion hochwertiger Schneiden. Die erreichbaren Zeitspanungsvolumina liegen in der Regel deutlich niedriger als 1 mm3/s. Auch für das Verschleißverhältnis sind Werte von G < 1 als normal anzusehen. Das bedeutet, dass das Verschleißvolumen an der Schleifscheibe größer ist als das abgetrennte PKD-Volumen. Diese Beobachtung verwundert insofern nicht, als eine Schleifscheibe der Konzentration C125 einen Diamantanteil von 5,5 Karat oder 1,1 g/cm3 besitzt, während der Diamantanteil im PKD-Substrat mit bis zu 3,5 g/cm3 wesentlich höher liegt. Werden metallisch gebundene Diamantschleifscheiben mit konstantem Vorschub verwendet, steigen die Kräfte immer weiter an und führen zu Verformungen von Maschinen und Werkzeugen. Ein Senken der Kräfte ist in diesem Fall nur durch ein Schärfen der Schleifscheiben, z.B. mit einem Schärfstein, möglich. Um zu große Prozesskräfte zu vermeiden, bieten einige Maschinenhersteller die Möglichkeit des kraftgesteuerten Schleifens an. Dabei wird die Vorschubkraft der Bearbeitungsmaschine gemessen und als Eingangsgröße für einen Regelkreis verwendet. Dieser regelt die Vorschubgeschwindigkeit derart, dass eine maximal erlaubte Kraft nicht überschritten wird. Bei dieser Vorgehensweise nimmt das Zeitspanungsvolumen über der Prozesszeit durch das Abstumpfen der Schleifkörner in der Kontaktzone deutlich ab. Unterschreitet die Vorschubgeschwindigkeit einen Grenzwert, so wird die Schleifscheibe mittels Schärfstein wieder in den Ausgangszustand zurückversetzt. Im Gegensatz zu den zuvor beschriebenen Bearbeitungsmethoden wird im Folgenden eine neu entwickelte Technologie zum Tiefschleifen von PKD-bestückten Sägeblättern für die Holzbearbeitung beschrieben. Beim Tiefschleifen wird mit einer großen Zustellung in einem Überschliff viel Material zerspant. Damit sind erheblich größere Zeitspanungsvolumina zu erzielen als mit dem kraftgebundenen Schleifen oder dem Erodieren. Die Bearbeitung erfolgte in diesem Fall mit Topfschleifscheiben der Marke Winter auf einer Maschine des Typs Vollmer CX100.

Die CX100 ist für die Bearbeitung von Span- und Freiwinkel an Kreissägen bis zu einem Durchmesser von 500 mm geeignet und kann Sägeblätter mit unterschiedlichen Zahnteilungen oder mit Gruppenverzahnungen bearbeiten. Im Rahmen dieser Experimente wurden einige Modifikationen an der Grundmaschine vorgenommen. Dazu gehören:

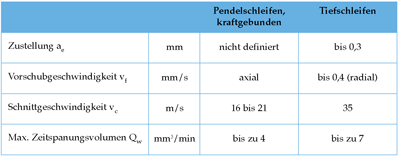

Versuchswerkzeuge Auf der oben beschriebenen Maschine wurden Winter-Topfschleifscheiben der Geometrie 6A2 mit einem Durchmesser von 125 mm und einer Belagbreite von 8 mm eingesetzt. Es kamen feinkörnige Diamantschleifscheiben in keramischer Bindung der Spezifikation VV+ zum Einsatz. Diese Bindungsfamilie zeichnet sich durch einen hohen und steuerbaren Anteil an Poren im Gefüge aus. Diese Lufteinschlüsse sorgen nicht nur für Freiräume zum Transport von Kühlschmiermittel und Schleifspänen. Sie gewährleisten auch, dass sich die Schleifscheibenoberfläche durch Verschleiß nicht verdichtet. Bei Profilverschleiß werden ständig neue, tiefer liegende Poren freigelegt, so dass sich der Belag insgesamt immer offenporig und frei schleifend verhält. Schleifprozess Beim Tiefschleifen wird die Schleifscheibe nicht flächig auf dem Werkstück positioniert und dann axial zugestellt. Vielmehr wird die Schleifscheibe in der Zustelltiefe ae neben die PKD-Schneide gebracht und dann radial zugestellt. Diese Schleiftechnik ist heute beim Schleifen von Sägen mit Schneiden aus HSS oder HM Stand der Technik. Dabei werden an PKD Zustellungen im Bereich von ae = 0,05 bis 0,3 mm pro Hub realisiert. Als Kühlschmiermittel wurde das vollsynthetische Öl Sintogrind OH der Oel-Held GmbH, Stuttgart, verwendet. Die Verschleißmarken an benutzten PKD-Kreissägen sind durch spröde Ausbrüche an den Schneidkanten gekennzeichnet, die in der Regel eine Ausdehnung von 0,3 mm nicht überschreiten. Um sie abzutrennen und die Kreissäge in einen scharfen Ausgangszustand zurück zu versetzen, reicht also theoretisch ein einziger Schleifhub. Bild 3 zeigt beispielhaft Bearbeitungsparameter für das kraftgebundene Pendelschleifen und für das Tiefschleifen von PKD im Vergleich.

Bild 3 Mögliche Bearbeitungsparameter für das kraftgebundene Pendel- und das Tiefschleifen von PKD

Eine neue, zylindrische Topfschleifscheibe kommt ausschließlich mit ihrer Umfangsfläche zum Eingriff. In diesem Zustand treten bezogen auf die Schleifscheibe keinerlei Axialkräfte, sondern ausschließlich Tangential- und Radialkräfte auf. Im Prozess behält die Schleifscheibe ihre ideal zylindrische Form jedoch nicht lange bei. Sobald die erste verschleißbedingte Kantenverrundung auftritt, bildet sich ein dreiachsiger Kraftzustand aus, in dem auch Axialkräfte auftreten. Ein großer Vorteil der Bearbeitung mit Topfschleifscheiben im Tiefschliff besteht darin, dass selbst nach Auftreten einer Einlaufschräge an der Außenkante der Schleifscheibe das gewünschte Endmaß noch erreicht werden kann, wenn zur Schleifscheibenmitte hin noch eine ausreichende Ringfläche in der ursprünglichen Scheibenhöhe zur Verfügung steht.

Ein- und Austrittskante der Schneidkörner in den Sägezahn zeigen in der Regel unterschiedliche Qualitäten. Insbesondere kommt es an der Austrittskante leichter zu Ausbrüchen. Im normalen Arbeitsablauf wechselt die Scheibe daher nach jedem Zahn die Drehrichtung. Diese Vorgehensweise sorgt dafür, dass sämtliche schleifbedingten Geometriefehler am Sägeblatt wechselweise an der rechten und linken Zahnflanke auftreten, so dass das Sägeblatt insgesamt symmetrische Eigenschaften aufweist. Bild 5 und 6 zeigen den Prozessverlauf in Form von Spindelleistung und AE-Signal als Funktion der Bearbeitungszeit beim Überschleifen eines PKD-Zahns. Diese Werte wurden mithilfe eines Datenloggers der Firma Dittel, Landsberg am Lech, aufgezeichnet. Die Peaks in den Kurven für die Spindelleistung kennzeichnen die Drehrichtungswechsel der Schleifscheibe. Die Bearbeitungszeit für einen Zahn beträgt beim gewählten Vorschub von 0,2 mm/s ca. 55 Sekunden. Die beiden abgebildeten Prozesse unterscheiden sich in der Zustellung.

Diese Bilder verdeutlichen zwei wesentliche Effekte bei der Bearbeitung von PKD-bestückten Sägeblättern. Zum einen ist nur sehr wenig Leistung erforderlich, um den spröden Materialabtrennmechanismus am PKD-Werkstück in Gang zu setzen. Auch bei Zustellungen von 0,2 mm wird die vorhandene Maschinenleistung hier nicht einmal ansatzweise abgefordert. Zum zweiten entstehen hochfrequente Schwingungen. Diese treten verstärkt dann auf, wenn das PKD bereits zerspant ist und ein flächenhafter Kontakt zwischen Topfschleifscheibe und Sägeblatt besteht. Die in Schwingungen umgesetzte Energie liegt bei der kleinen Zustellung sogar höher als bei der größeren. Hier spielt die Geometrie der Kreissäge eine wichtige Rolle, die in ihrer rotationssymmetrischen Form einen hervorragenden Schwingkörper darstellt.

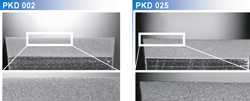

Im unteren Bildteil ist die gleiche Schneide im Blickwinkel auf die Schneidkante zu sehen. Während die Freifläche gleichmäßig matt erscheint, sind auf der Spanfläche unterschiedlich helle Flecken erkennbar. Diese sind zum Teil auf die unvollständig entfernte Nickelschicht zurückzuführen, mit der die PKD-Schicht zum Schutz vor Beschädigung vom Hersteller versehen wird. In Bild 8 sind zwei PKD-Zähne der Sorte 002 dargestellt, die mit Schleifscheiben unterschiedlicher Diamantkörnungen geschliffen wurden. Der Zahn im linken Bild wurde mit einer Körnung D20 bearbeitet, der Vergleichszahn mit einer Körnung D30. An diesem Bild werden zwei Sachverhalte deutlich. Zum einen zeigt die mit der groben Körnung erzeugte Schneide eindeutig größere Scharten als die mit der feineren Körnung geschliffene Kante. Auch die Oberfläche der Schneide im linken Bild macht bei optischer Beurteilung einen feineren Eindruck als die Vergleichsfläche im rechten Bild. Weiterhin ist deutlich zu erkennen, dass die Oberflächen der PKD-Zähne, also die Spanflächen, nicht eben sind. Diese Biegung rührt von der gekrümmten Oberfläche der PKD-Ronden her und ist auch auf der Kreissäge noch gut zu erkennen, da die Spanflächen der Zähne nicht bearbeitet werden.

Deutlich zu erkennen ist das gröbere Gefüge der rechts abgebildeten Probe. Diese Struktur wirkt sich auch auf die erreichbare Schneidkantenqualität aus, die ebenfalls im rechten Bild deutlich gröbere Ausbrüche aufweist als im linken. Die geschliffenen Freiflächen zeigen keinerlei erkennbare Schleifspuren, was auf einen ausschließlich sprödharten, durch Rissbildung gekennzeichneten Material-Abtrennmechanismus hinweist. Wirtschaftliche Randbedingungen Insbesondere in der Holzbearbeitung sind die erreichbaren Schnitt- und Vorschubgeschwindigkeiten oft nicht werkstoff- oder maschinenseitig, sondern durch die Verbindungsfestigkeit zwischen der Schneide und dem Trägerkörper oder durch die Trägerkörperfestigkeit selbst begrenzt. Deutliche Leistungssteigerungen sind daher nur durch den Einsatz neuartiger Werkzeuge möglich. Eine solche Neuerung mit deutlich höheren Standzeiten stellen PKD-bestückte Kreissägen dar. Die Standzeiten helfen zum einen, die Maschinenstillstandszeiten durch den Werkzeugwechsel zu minimieren. Auf der anderen Seite sind weniger Nachschärfvorgänge und damit insgesamt weniger Werkzeugsätze erforderlich. Die Kosten für die Anschaffung einer PKD-Säge und das Nachschärfen liegen aber im Vergleich zu HM-bestückten Werkzeugen deutlich höher.

Damit sind auch die Entwicklungsrichtungen für neue Schleifscheibengenerationen und Bearbeitungsprozesse für die Schleifbearbeitung von PKD-Werkstoffen vorgegeben. Ziele der Schleifscheibenentwicklung Die allgemeinen Ziele bei der Entwicklung verbesserter Schleifwerkzeuge sind unabhängig vom Einsatzfall:

Einige dieser Kriterien schließen sich leider gegenseitig aus, und zwar insbesondere die Forderung nach niedrigeren Schleifkräften bei gleichzeitig hohen Standzeiten. Eine hohe Standzeit einer Schleifscheibe ist in der Regel auch mit erhöhten Bearbeitungskräften verbunden, während besonders frei schleifende Werkzeugspezifikationen immer auch Nachteile hinsichtlich ihrer Profilhaltigkeit mit sich bringen. Unterschiedliche Bindungsfamilien weisen hier verschiedene Charakteristika auf: Metallbindungen beispielsweise zeichnen sich durch sehr hohe Kornhaltekräfte aus. Daraus resultiert oft ein unzureichender Bindungsverschleiß, der entweder ein häufiges Schärfen oder ein aufwändiges Regeln der Normalkraft im Prozess erfordert. Ähnliches gilt für Schleifscheiben in Kunstharzbindungen: Die Kornhaltekräfte sind geringer als bei den metallischen Bindungen, ein Bindungsverschleiß tritt aber unter Umständen gar nicht auf, so dass auch hier regelmäßig geschärft werden muss. Keramische Bindungen bieten hier gute Ansätze. Aufgrund des steuerbaren Porenanteils und mithilfe unterschiedlicher Zusammensetzungen lassen sich die Kornhaltekräfte sehr gut steuern und ideal an jeden Prozess anpassen. Die sprödharten glaskeramischen Bindungsbrücken brechen leicht und geben dabei immer wieder neue, scharfe Schneidstoffkanten und offene Poren frei. Aus diesem Grund sind die keramischen Bindungen auch hervorragend für die Bearbeitung von PKD und anderen hochharten Schneidstoffsorten geeignet. Als Ergebnis aus den beschriebenen Untersuchungen lassen sich die Vorteile des Tiefschleifens von PKD wie folgt zusammenfassen:

Ohne Messen geht es nicht Das PKD-Werkstück ist in seiner Wirkung auf die Schleifscheibe mit einem stehenden Abrichtwerkzeug vergleichbar, wie es zum Konditionieren konventioneller Schleifscheiben zum Einsatz kommt. Entsprechend hoch ist der Verschleiß an den keramisch gebundenen Diamantwerkzeugen. Ein Höhenverschleiß des Topfbelags der Schleifscheibe führt dazu, dass die gewünschte Zustellung nicht mehr vollständig erreicht wird und der Flugkreisradius, also der Abstand der Schneidkante von der Rotationsachse der Kreissäge, von Zahn zu Zahn ansteigt. Diesen Effekt verdeutlicht das Diagramm links in Bild 11, bei dem ohne Verschleißkompensation gearbeitet wurde. Zwischen dem ersten und dem letzten von 60 Zähnen ergibt sich in diesem Fall ein Höhenunterschied von etwa 0,2 mm. Im praktischen Einsatz wäre der höchste Zahn übermäßig starken Belastungen ausgesetzt und würde besonders schnell verschleißen oder sogar ausfallen.

Bild 11 Rundlauf geschliffener Sägen ohne und mit Verschleißkompensation der Schleifscheiben

Das Diagramm auf der rechten Bildseite zeigt die Bearbeitung der gleichen Säge mit einer linearen Verschleißkompensation von 1 µm, um die die Zustellung pro Zahn erhöht wurde. Der Rundlauf dieser Säge ist wesentlich besser und liegt im Bereich von zwei hundertstel Millimetern. Damit ist der Nachweis erbracht, dass unter Laborbedingungen mit der beschriebenen Maschine und den genannten Schleifscheiben ein qualitativ hochwertiges Tiefschleifen von PKD-Kreissägen möglich ist. Um diese Rundheiten zu erreichen, ist allerdings ein hohes Maß an Erfahrung für jeden zu bearbeitenden Sägentyp erforderlich. In der Praxis müssen wechselnde Zahnformsequenzen, Sägengeometrien und PKD-Sorten prozesssicher und möglichst vollautomatisch bearbeitet werden. Oft ist dem Anwender bzw. Schärfdienst nicht einmal bekannt, welche PKD-Sorte auf einer Säge eingesetzt wird, und die Eigenschaften der einzelnen PKD-Zähne am Umfang einer einzelnen Säge können sich wie Ihre Geometrie deutlich unterscheiden. Diese Aufgabe lässt sich nicht mit Erfahrung, sondern nur mit einer ausgeklügelten Messtechnik in den Griff bekommen, die jederzeit in der Lage ist, den Verschleiß der Schleifscheibe im aufgespannten Zustand zu messen und zu kompensieren. Die Messsysteme müssen gegen Schmutz unempfindlich sein und dürfen durch häufigen Kontakt mit den abrasiven Schleifscheiben oder PKD-Zähnen nicht an Genauigkeit einbüßen. Geeignete Messsysteme befinden sich zur Zeit im Entwicklungsstadium. Zusammenfassung Dieser Artikel beschreibt als technologische Neuentwicklung das Tiefschleifen von PKD-Schneideinsätzen an Sägeblättern mit keramisch gebundenen Feinkorn-Diamantschleifscheiben. Das Tiefschleifen erlaubt gegenüber den bisher eingesetzten Verfahren zur PKD-Bearbeitung sehr große Zeitspanungsvolumina bei guten Qualitäten an den bearbeiteten Flächen und Schneidkanten. Bei der Herstellung und beim Nachschärfen von PKD-bestückten Kreissägen für die Holzindustrie stellt das Tiefschleifen somit eine sehr interessante Ergänzung zu den funkenerosiven Verfahren dar, die heute üblicherweise zum Einsatz kommen. In einem ersten Praxistest haben sich geschliffene Sägen bezüglich ihrer Standzeit als durchaus konkurrenzfähig gegenüber erodierten Werkzeugen erwiesen. Unter Laborbedingungen lassen sich mit dem Tiefschleifen schon heute qualitativ überzeugende Ergebnisse an PKD-Kreissägen herstellen. Um prozesssichere Fertigung in der Praxis zu ermöglichen, sind noch weitere Entwicklungsschritte zu absolvieren. Dazu gehört zum einen das Vermessen und Kompensieren des Schleifscheibenverschleißes direkt in der Bearbeitungsmaschine. Zum anderen stellt die Entwicklung von Schleifscheibenspezifikationen mit geringerem Verschleiß einen wichtigen Beitrag für einen wirtschaftlichen Verfahrenseinsatz dar. Projektpartner Die in diesem Artikel vorgestellte Entwicklung wird in enger Kooperation von der Vollmer Werke Maschinenbau GmbH, Biberach/Riss und der Saint-Gobain Diamantwerkzeuge GmbH & Co. KG vorangetrieben. Ein großer Teil der praktischen Arbeiten wurde im Saint-Gobain Technology Center for Abrasives Engineering in Norderstedt bei Hamburg durchgeführt. Literatur [1] Ardelt, Th. Hochleistungs-Nutenschleifen in HM-Schaftwerkzeugen. Vortrag auf dem Seminar „Werkzeuge für die Zerspanung“ des IFW Hannover vom 11. bis 12.2.2004. [2] Gittel, H.-J. Schneidstoffe in der holzbearbeitenden Industrie. IDR 37 (2003) Nr. 2, S.162 - 168. [3] Bailey, M. W.; Juchem, H. O.; Cook, M. W.; Collins, J. L.; Butler-Smith, P. The increasing importance of PCD/diamond/CVDD and PCBN/cBN tooling in the automotive industry. Presented at the 12th European Colloquium on tribology, Tribology 2000 plus, at the Technische Akademie Esslingen, Ostfildern, 11. bis 13. Januar 2000. [4] N.N. CX100. Firmenschrift Vollmer Werke Maschinenfabrik GmbH, 2001. [5] Weinert, K.; Johlen, G.; Schulte, M. Wirtschaftliches Schleifen von Hartmetall- und Cermet-Werkzeugen. VDI-Z Special Werkzeuge, Mai 2001, S.59-62. [6] Wilhelm, R. Mit der Drahtelektrode zur scharfen PKD-Schneide. WB (2002) Nr. 4, S. 40-42.

|