Шувалов

.rtf

Исходные

данные:

Роликовый

конический подшипник №36215 6 класса

точности, расчетная радиальная реакция

опоры Fr =20000 Н,осевая нагрузка на опору

Fa =10000 Н, перегрузка до 150%, вал не имеет

уступа, полый с диаметром отверстия,

равным dотв. =0.4d. Внутреннее кольцо

удерживается от осевых смещений втулкой,

наружное кольцо выступом крышки,

входящим в корпус. Корпус неразъемный,

крышка глухая, т.е. без отверстия для

выхода вала.

Решение

Для

подшипника №36215 находим посадочные

размеры по ГОСТ 8328-75 : диаметр наружного

кольца D = 115 мм, диаметр внутреннего

кольца d = 75 мм, ширину колец подшипника

b = 20 мм. По ГОСТ 520-89 находим отклонения

посадочных размеров D=115-0.013, d=75-0.012.

Определяем

вид нагружения колец подшипника: т.к.

радиальная сила, постоянная по

направлению, приложена к валу, который

вращается, то наружное кольцо имеет

местное нагружение, а внутренне

циркуляционное.

Выбираем

посадки для заданных соединений.

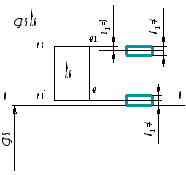

Посадка

наружного кольца с корпусом.

Для

местнонагруженных колец для D = 115 мм

неразъемного корпуса, принимая во

внимание перегрузку 150%, находим поле

допуска G7. Строим схему допусков посадки

Smax

= ES - ei = 47 - (- 13) = 60

Smin

= EI - es = 12 - 0 = 12

Sm

= Em - em=29.5 - (- 6.5) = 36

TS

= Smax - Smin = 60 - 12 = 48

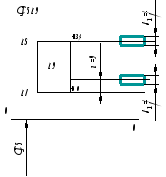

Посадка

внутреннего кольца с валом.

Нагружение

- циркуляционное. Для расчета интенсивности

нагружения находим коэффициенты

нагружения k1, k2, k3, определяющие

интенсивность нагружения.

Для

перегрузок до 150%, находим k1= 1.0.

Для

dотв. / d = 0.4 и D / d= 115 / 75= 1.53 находим k2= 1.0.

k3

- коэффициент, учитывающий влияние

осевых сил.Так как подшипник однорядный

и несдвоенный, то k3= 1

Расчет

интенсивности нагружения да¸т значение:

PR=

(FR

/ B) k1 k2 k3 = 20000/20*1.0*1.0*1 = 1000 Í/ìì

С

учетом класса подшипника для PR=1000Н/мм

находим поле допуска вала k6. Строим

схему полей допусков посадки

Nmax

= es - EI = 21 - (- 12) = 33

Nmin

= ei - ES = 2 - 0 = 2

Nm

= em - Em=11.5 - (- 6) = 17.5

TN

= Nmax - Nmin = 33 - 2 = 31

Посадка

крышки подшипника с корпусом.

Для

легкости сборки крышки с корпусом

рекомендуются посадка с гарантированным

зазором невысокой точности. Для

унифицированных в ряде отраслей крышек

подшипников рекомендованы поля допусков

предпочтительного применения: для

глухих крышек d11, d9 для крышек с отверстием.

В нашем случае строим схему полей

допусков посадки

Smax

= ES - ei = 47 - (- 240) = 287

Smin

= EI - es = 12 - (- 120) = 132

Sm

= Em - em=29.5 - (- 180) = 309.5

TS

= Smax - Smin = 287 - 132 =155

Посадка

распорной втулки с валом

Посадка

распорной втулки с валом должна иметь

для легкости сборки зазор необходимо

выббрать посадку с зазором 20...30 мкм.

Т.к. распорная втулка надевается

непосредственно на вал, отклонения

которого определены посадкой внутреннего

кольца подшипника, то для получения

необходимого зазора подбирают такое

поле допуска отверстия, у которого

основное отклонение EI больше, чем

верхнее отклонение вала на 20 30 мкм.

Поэтому выбираем предпочтительное

поле допуска E9. Строим схему полей

допусков посадки . Эта

посадка комбинированная, обеспечивает

гарантированный зазор

Smin

= EI - es = 60 - 21 = 39 ìêì

Smax

= ES - ei = 134 - 2 = 132

Smin

= EI - es = 60 - 21 = 39

Sm

= Em - em=97 - 11.5 = 85,5

TS

= Smax - Smin = 132 - 39 = 93

Посадка

зубчатого колеса на вал.

Посадочный размер определен заданием

и равен d3 = d + 10 = 75 + 10= 85 мм. Предельные

функциональные натяги уже определены

заданием: NmaxF = 100 мкм и NminF = 30 мкм. Подбираем

посадку наименьшей точности предпочтительно

в системе отверстия, для которой

соблюдаются условия: Nmax<NmaxF и Nmin>NminF.

В нашем случае выбираем посадку

, для которой Nmax = 93, Nmin = 36 Строим

схему полей допусков

Nmax

= es - EI = 93 - 0 = 93

Nmin

= ei - ES = 71 - 35 = 36

Nm

= em - Em=82 - 17.5 = 64.5

TN

= Nmax - Nmin = 93 - 36 = 57

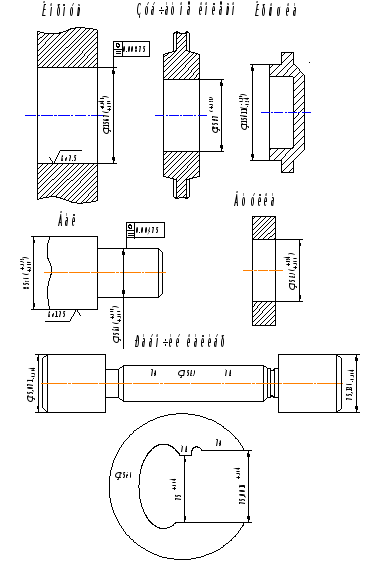

Требования,

предъявляемые к поверхностям корпуса

и вала, предназначенным для посадок

подшипников качения

1.

Отклонения формы поверхностей корпуса

и вала не должны превышать для подшипника

6 класса точности значений, равных IT/4.

Особенно опасны для подшипников качения

конусообразность и овальность посадочных

поверхностей. Поэтому укажем допуск

круглости и профиля продольного сечения,

а не допуск цилиндричности, который

вызывает затруднения при контроле. В

данном случае допуски формы равны: для

корпуса FT = IT7 / 4 = 35/4 = 8.75 мкм, для вала

FT = IT6 / 4 = 19/4 = 4.75 мкм.

2.

Шероховатость поверхностей

устанавливается в зависимости от класса

точности подшипника и диаметра различной

для корпуса и вала и торцев заплечников

в корпусе, на валу или распорной втулки.

Для данного варианта находим среднее

арифметическое отклонение: поверхности

корпуса 1.25, вала 2.5, для заплечников

2.5.

Расчет

исполнительных размеров рабочих

калибров

Необходимо

рассчитать исполнительные размеры

калибров для втулки, т.е. в данном случае

для отверстия и вала

Находим

в мкм для пробки: IT9= 52, z

= 9, H

= 4, y=0, для скоб IT6 = 13, z1

= 3,

H1

= 4, y1 = 3

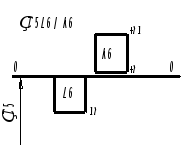

Строим

схему полей допусков изделия и калибров.

Наибольший

предельный размер проходной пробки

Dmin

+ z + H / 2 = 75.060+0.009+0.004/2

= 55.071 ìì.

Наибольший

предельный размер непроходящей пробки

Dmax

+ H / 2 = 75.134+0.004/2=75.136

ìì.

Наименьший

предельный размер проходной скобы

dmax

- z1 - H1 / 2 = 75.021-0.003-0.004/2

= 75.016 ìì.

Наименьший

предельный размер непроходной скобы

dmin

- H1 / 2 = 75.002-0.004/2=75.000

У

пробок при изготовлении калибров

допуски указывают отклонениями в тело

от наибольнего предельного размера.

Для нашего случая получим

Äëÿ

ñêîá:

Для

пробок: