- •1.Опишите структуру затрат лс.Что такое конфликтующие затраты.Приведите два примера конфликта затрат и вукажите параметр,по которому осуществляется конфликт.

- •2. В чем заключается постановка задачи оптимизации уровня сервиса удовлетворения потребительского спроса при проектировании логистической системы.

- •Определение оптимального уровня логистического сервиса

- •4.Abc анализ в логистике снабжения

- •5.Логистическая стратегия. Элементарные логистические стратегии.

- •6.Xyz анализ в логистике складирования.

- •Основан на расчете коэффициента вариации:

- •7.Опишите структуру общих затрат логистической системы. Что такое стыковка конфликтующих затрат. Приведите два примера конфликта затрат и укажите пример, по которому осуществляется конфликт.

- •8.В чем заключается оперативный и координационный аспект в логистике. Приведите примеры действий в логистике оперативного и координационного характера.

- •9.В чем заключается постановка задачи о максимизации потока в логистике.

- •10.Логистические технологии mrp.

- •11.Логистические концепции

- •13.В чем заключается постановка классической транспортной задачи в логистике.

- •Методы решения

- •14.Перечислите и опишите функциональные подсистемы в логистической системе.

- •15.Процессаная декомпозиции логистических систем.

- •17.Объектная декомпозиция лс.

- •19.Этапы развития производственно-логистических концепций.

- •20.Логистические технологии.Kanban.

- •Виды канбанов

- •21.Понятие запаса,виды запаса на предприятии,достоинства и недостатки формирования запасов.

8.В чем заключается оперативный и координационный аспект в логистике. Приведите примеры действий в логистике оперативного и координационного характера.

Оперативным управлением в логистике называются действия по материальному потоку, без которых перемещение было бы невозможным.

Прием заказа

Организация закупки

Организация транспортировки материала

Функция внутрипроизводственной транспортировки материала

Организация распределения упаковки,траспортировки отходов

К Координационным аспектам логистики относится:

выявление и анализ потребностей в материальных ресурсах различных фаз и частей производства;

анализ рынков, на которых действует предприятие, и прогнозирование поведения других источников этих рынков;

обработка данных, касающихся заказов и потребностей клиентуры.

9.В чем заключается постановка задачи о максимизации потока в логистике.

Задача о максимальном потоке. Как (т.е. по каким маршрутам) послать максимально возможное количество грузов из начального пункта в конечный пункт, если пропускная способность путей между пунктами ограничена?

Для решения этой задачи каждой дуге ориентированного графа, соответствующего транспортной системе, должно быть сопоставлено число - пропускная способность этой дуги. Рассмотрим пример

задача о максимальном потоке заключается в нахождении такого потока по транспортной сети, что сумма потоков из истока, или, что то же самое, сумма потоков в сток максимальна.

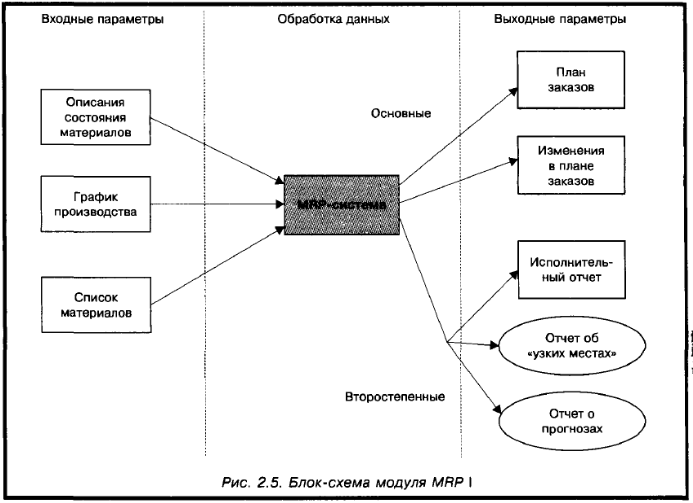

10.Логистические технологии mrp.

Логистическая технология – стандартная последовательность (алгоритм) выполнения отдельной логистической функции, поддерживаемая соответствующей информационной системой.

«система планирования потребностей в материалах (MRP-система) в узком смысле состоит из ряда логически связанных процедур, правил и требований, переводящих производственное расписание в «цепочку требований», синхронизированных во времени, и запланированных «покрытий» этих требований для каждой единицы запаса

компонентов, необходимых для выполнения графика (производства)... MRP-система заново планирует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в структуре запасов, либо в атрибутах продукта».

Программный комплекс MRP I основан на производственных графиках(модуль MPS — Master Production Schedule), связывающих воедино потребительский спрос и иную комплексную информацию, получаемую из баз данных о MP и запасах. Алгоритмы, заложенные в программные модули системы, первоначально транслируют спрос на ГП в общий объем исходных MP.

IES

mps

bom

Цикл работы МRР-программы состоит из следующих основных этапов:

1. Прежде всего МRР-система анализирует программу производства и определяет оптимальный график производства на планируемый период.

2. Далее, MP, не включенные в производственную программу, но присутствующие в текущих заказах, включаются в планирование в качестве отдельного пункта.

3. На этом этапе на основе утвержденной программы производства и заказов на комплектующие, не входящие в нее, для каждого отдельно

взятого материала вычисляется полная потребность, в соответствии с

перечнем составляющих конечного продукта.

4. Далее, на основе полной потребности, учитывая текущий статус материала, для каждого периода времени и для каждого материала вычисляется чистая потребностьЧИСТАЯ ПОТРЕБНОСТЬ = ОБЩАЯ ПОТРЕБНОСТЬ- (ТЕКУЩИЕ ЗАПАСЫ + АКТИВНЫЕ ЗАКАЗЫ – СТРАХОВОЙ ЗАПАС. Если чистая потребность в материале больше нуля, то система автоматически создает заказ на поставку материала.

5. И, наконец, рассматриваются все заказы, созданные ранее текущего

периода планирования, и в них при необходимости вносятся изменения,

чтобы предотвратить преждевременные поставки и задержки поставок

от поставщиков.

Таким образом, в результате работы МRР-программы вносятся изменения в имеющиеся заказы, а при необходимости создаются новые для поддержания оптимальной динамики хода производственного процесса. В результате работы МRР-программы создается план заказов на каждый материал на весь срок планирования, обеспечение выполнения которого необходимо для поддержания программы производства. Также М&Р-система позволяет получить второстепенные результаты,цель которых — обратить внимание на «узкие места» в планируемом периоде,т.е. на те периоды времени, когда требуется дополнительный контроль за текущими заказами, а также для того, чтобы вовремя известить о возможных системных ошибках. Такими дополнительными результатами являются:

Отчет об «узких местах» планирования составляется

для заблаговременного информирования пользователя о промежутках

времени внутри периода планирования, которые требуют особого внимания. Типичными примерами ситуаций, которые отражаются в этом отчете, могут быть непредвиденное опоздание заказа на комплектующие,избытки комплектующих на складах и т.п.

Исполнительный отчет МЛР-системы оповещают пользователя о

возникших в процессе планирования критических ситуациях, таких,

как, например, полное расходование страховых запасов по отдельным

комплектующим, а также обо всех системных ошибках, возникших в

процессе работы МЛР-программы.

Отчет о прогнозах предоставляет информацию для

составления прогнозов о возможном будущем изменении объемов и характеристик выпускаемой продукции, полученную в результате анализа текущего хода производственного процесса, и отчетов о продажах.

Входные данные:

MPS – документ, в котором расписано, сколько единиц конечного изделия будет производится в каждый плановый период отрезка планирования.

ISF – документ раскрывающий информацию о каждой учетной единице сырья, материалов, комплектующих, конечных изделий, включающую:

Общее описание - идентифицирующий код, характеристику, размер, вес и пр.

Данные о запасах – единица запаса, расположение запаса, размер запаса, статус запаса (на руках, на складе, в текущих запасах), оптимальный запас, страховой запас.

Данные для закупок и продаж – единица закупок, основные поставщики или покупатели, их реквизиты, возможные задержки поставок.

Данные по производству для полуфабрикатов и конечных изделий – размер партии, длительность цикла

BOM – спецификация состава изделия, содержит:

Перечень сырья, материалов, комплектующих, необходимых для производства конечного изделия с указанием нормативов их использования

Иерархическое описание структуры конечного изделия