3549

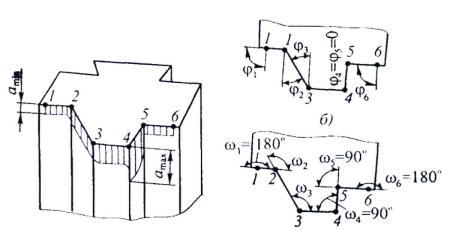

.pdfконфигурация профиля резца. Хорошую износостойкость показывают участки с φх = 45°, а износ сопряженных участков зависит от угла сопряжения ω (рис. 30, в). С уменьшением угла ω от 180° (участки, параллельные детали) до 60° стойкость резцов из быстрорежущих сталей уменьшается в 10 раз. Период стойкости Т является важнейшей характеристикой резцов. Установлено, что часто лимитируется участком лезвия, первым вступающим в резание или работающим в наиболее тяжелых условиях ω = 40 ... 60°). Точка режущего лезвия, имеющая минимальный период стойкости, и будет определять эксплуатационный период стойкости резца. В процессе резания фасонными резцами толщина срезаемых слоев материала соизмерима с радиусом скругления режущего лезвия ρ. Установлено, что максимальную стойкость показывают резцы, у которых передние и задние поверхности имеют шероховатость Ra = 0,32 ... 0,16 мкм, а ρ =25...30 мкм. Поэтому эти значения должны быть указаны в рабочих чертежах фасонных резцов, а при разработке технологических процессов изготовления резцов целесообразно вводить операцию доводки их поверхностей.

160

Рис. 30. Характер износа задней поверхности фасонного призматического резца (а), обозначение углов в плане φ (б) и углов сопряжения ω (в) на участках 1 – 6 лезвия резца

4.5.Анализ условий работы и оценка эффективности ФР

впроизводстве

После проектирования ФР конструктор обязательно должен сделать анализ условий работы точек режущих кромок с целью повышения эффективности резцов в производстве.

Приведём методику про ведения анализа условий работы точек режущей кромки РФ, разработанную на кафедре ИСАП СамГТУ.

Как было указано раньше, в точках режущей кромки (РК) наблюдаются разные условия резания (скорость, время работы, углы резания и др.), которые приводят которые приводят к неодинаковому их износу и периоду стойкости. Поэтому на практике часто приходится снимать ФР со станка

161

и отправлять их на переточку, т. к. износ в отдельных точках РК достигает допустимого критерия износа, зависящего от материала резца (для ФР из быстрорежущей стали критерий износа - 0,2 ... 0,6 мм , а для твердосплавных - 0,3 ... 0,4 мм [2.3] ). В то время как остальные участки РК имеют меньший износ и могли бы дальше участвовать в работе, т. е. имеется резерв. Дальнейшая работа таким резцом недопустима, т. к. это приводит к потере точности по профилю обработанных деталей и возможность образования брака. Поэтому конструктор должен кроме расчёта размеров профиля резца обязательно сделать анализ условий работы и рассчитать период стойкости (Т) в точках РК при выбранных режимах резания.

В настоящее время имеются формулы по расчёту величины Т у фасонных резцов, приведённые в [11] но не дана методика расчёта и анализа условий работы точек РК в зависимости от углов резания, профиля детали, условий обработки и других факторов. Все эти факторы в точках РК резца действуют по разному и неоднозначно, что при водит к решению сложной инженерной задачи при проектировании инструмента, а знание величины Т в точках необходимо для правильной эксплуатации резцов в производстве. При сложном профиле детали целесообразно, в ряде случаев, разделить сложный профиль детали на участки и обрабатывать их несколькими фасонными резцами (например, на рисунке 30 в - это два резца Р1 и Р2) за несколько переходов. В этом случае можно достигнуть примерно близких значений Т в точках РК, что позволит повысить эффективность их работы и общий срок службы резцов. Окончательно этот вопрос решает конструктор после расчёта их экономической эффективности.

Опишем методику расчета периода стойкости и анализ условии работы режущих точек резцов, а также рекомендации по применению ФР при металлообработке. В основу положены исследования и разработки, полученные в [2 - 5,11], а также производственного опыта подшипниковых заводов г.

162

Самары.

Для проектирования необходимо создать расчетную схему (см рис. 27), в которой фасонный резец при обработке показан в конечном положении. Для круглого фасонного резца, такая схема показана в работе [2]. При этом участок резца 1р - 2р является базовым и лежит на оси детали, от него будут про изводится все расчеты диаметральных и геометрических размеров резца по методике, подробно описанной автором в [2,3 и 5] разделе "фасонные резцы".

У круглых фасонных резцов задний угол α создаётся за счёт смещения оси резца Ор на величину К = Rн · sin·α относительно оси детали О (RH - наружный радиус резца), а передний угол получается за счёт заточки.

Режущая кромка резца с точками 1 р - 6р состоит из ряда участков, которые в процессе резания обрабатывают деталь по всему заданному профилю в точках 1-6. При этом следует заметить, что от базовой точки 1 (2) до остальных точек с уменьшением наружного диаметра инструмента передний угол в продольной плоскости уменьшается, а задний угол а, наоборот, увеличивается, что создаёт разные условия резания и износ поверхностей (задней и передней) резца. Как показывают исследования на износ по задней поверхности ФР большее влияние оказывает нормальный задний угол (αN), который во многом зависит от угла в плане.

Особенность фасонных резцов заключается так же в том, что скорость резания в точках РК резца за счёт глубины профиля детали изменяется от максимальной в начале обработки до минимальной в конце обработки при постоянном числе оборотов шпинделя (n). Поэтому при анализе условий работы необходимо это учитывать, а при расчетах величины Т принимать средние значения Vсх в точках резца.

Vcx dcx nм/мин,

1000

163

где: dcx - средний диаметр участка при обработке, dcx = 0,5 (do + dx), мм

dx - диаметр точки х детали в конце обработки.

После этого каждая точка РК резца х в процессе обработки проходит разный путь резания, зависящей от глубины профиля детали hдх = 0,5 (do + dx), величин dcx и s.

При обработке одной детали величина lx рассчитывается по формуле:

dcx hox

lx 106 s , км

Износ точек РК фасонных резцов влияет на точность обработки профиля детали и на размерный период стойкости резца. Интенсивность износа при нормальном износе (второй период кривой износа) можно рассчитать по формуле:

Ux Uo lox, мкм,

где: Uоотносительный износ, зависящей от материала резца и детали мкм/км,

lox - общий путь резания в процессе работы резца,

lox = lx · nдобщее число обработанных деталей в шт., определяемое по формуле nд=lд/lx.

Величина допустимого пути lдх рассчитывается по форм·уле: lдх = Uд / Uо, км.

Допустимый износ Uд в точках резца рекомендуется [2] принимать равным Uд = (0,4 - 0,6) . Тд

где: Тд - допуск на высоту про филя участка детали. Если допуск по высоте профиля для всех точек детали одинаковый, то величина Uд будет постоянна. Если допуск разный, то Uд рассчитывается для каждого участка профиля, а лимитирующий будет их минимальное значение.

Размерная стойкость резца: Трх = nд ·tо мин,

164

где: tо - время обработки одной детали в минуту (to = hдм/(n·S),мин),

s - подача мм/об;

hдм - максимальная глубина профиля детали в мм. Очень важным при эксплуатации является выбранный

период стойкости, который зависит от размерной стойкости РК точек резца (Трх) или от режущих свойств инструментального материала и условий резания в точках резца (ТХ). В практике и теории металлообработки выполнены многочисленные и трудоёмкие исследования, по которым составлены общемашиностроительные нормативы режимов резания по разным видам работ (токарные, фрезерные и др.) и приведены эмпирические формулы для расчёта оптимальной скорости, действующих сил резания, расходуемая мощность и др. В работе [11] по результатам многочисленных исследований приведена формула для расчета стойкости в любой точке х фасонных резцов.

Cv Kx

Tx m , мин

Vcx Sy Kx Kp Km Ko

где: Cv, т и у - величины, зависящие от обрабатываемого материла, приведены в [11] ,

V и S - режимы резания;

Кр хм Ко - соответственно коэффициенты, зависящие от материала резца, от обрабатываемого материала, при меняемого охлаждения, приведены в [11]. Значение коэффициента Ко при работе без охлаждения, с охлаждением сульфофрезолом и эмульсией соответственно равны: 1, 1,18 и 1,28. Как показано в работе [11] износ участков ФР во многом зависит также от углов в плане φ и нормальных задних углов UN влияние которых можно учесть через коэффициенты Кφ и

Кα, т.е.

Txo Tx K K

165

Наибольший износ при примерно равных условиях, имеют участки резца с φ= 0° (участок 4 - 5) , далее имеют износ участки с 0° < φ < 45° (участок 2-3) и меньший износ наблюдается на участках 45°≤φ≤ 90° (участок 1-2 и 5 - 6). При этом влияние угла φ на стойкость носит немонотонный характер, что требует в ряде случаев проведения дополнительны исследований. В табл. 29 приведены значения Кφ в зависимости от угла φ полученные после аппроксимации экспериментальной кривой, полученной в [11].

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 29 |

||

|

|

|

|

Значение Кφ в зависимости от угла φ |

|||||||||||||

|

|

|

|

|

|

|

Величина φ, град |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

5 |

|

10 |

|

20 |

|

30 |

40 |

|

50 |

60 |

I 70 |

80 |

90 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,16 |

|

0,32 |

|

0,43 |

|

0,69 |

|

0,88 |

0,98 |

|

1 |

0,98 |

I 0,95 |

0,88 |

0,77 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

Коэффициент Кα учитывает нормальный задний угол в |

|||||||||||||||

точках резца |

|

|

|

|

|

|

|

|

|

|

|

Таблица 30 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

Значение Кα в зависимости от угла α |

|||||||||||||

|

|

|

|

|

|

|

Величина α, град |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

1 |

|

|

|

2 |

|

|

|

3 |

|

|

4 |

|

5 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

0,8 |

|

0,88 |

|

|

|

0,92 |

|

|

0,96 |

|

1 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Для анализа условий работы рекомендуется построить график изменения величины Tpx по точкам резца или составить таблицу. Период стойкости резца определяется из значений величин Txo, Tpx. Минимальное значение этих величин и будет период стойкости Т, который определяет эффективность работы фасонного резца в производстве.

166

4.6. Расчет количества переточек ФР

Круглые цельные фасонные резцы имеют большое количество переточек, которое подсчитывается по формуле:

р (2 1 2) RH a3

где: β1 и β2углы в радианах; аз - припуск, снимаемый по передней поверхности при

переточках, который должен быть больше максимального износа резца по задней поверхности.

На рис. 28 а – пунктиром показаны линии переточки по передней поверхности до точки Б на наружном диаметре. При переточках передняя поверхность резца всегда должна быть касательно к окружности заточки с радиусом:

Rз = Rн · sin(γ + α).

Формулы для расчёта величины р для других конструкций ФР (призматических, напайных и др.) приведены в [3].

Общий срок службы: То =Т(р+ 1), мин, где: Т - минимальный период стойкости в точке резца,

мин (см)

Расчёт экономической эффективности (Е) от применения ФР по сравнению с обработкой обычными резцами на токарных станках или станках с ЧПУ, выполняемой по методике, описанной в [2,4], с учётом элементов технологической себестоимости и работы выбранного станка, а также затрат на инструмент. После расчёта величины Е конструктор окончательно решает вопрос, какой инструмент рекомендуется применять для обработки фасонной детали в производстве.

167

Пример:

Рассмотрим пример расчета параметров и стойкости круглого фасонного резца из стали Р6М5 с RH=35 мм для заданных условий обработки.

Деталь из стали 40Х, с размерами: d1=40 мм, d2=60 мм, dз=50мм и длина L=40 мм (точность размеров по IT h11 , допуск равен - 0,160 мм, uд=0,04 мм). Заготовка - пруток с do=62 мм.

Обработка производится без охлаждения (Ко=l) на токарном полуавтомате с режимами: скорость резания V =30 м/мин и поперечная подача s=0,03 мм/об [1].

С учётом профиля обрабатываемой детали фасонный резец будет иметь РК с характерными точками 1р - 6р (см. рис.

а).

Для выполнения процесса резания на резце в точке 1 принимаются следующие углы: γ=15° и α=10°.

При обработке конструкционной стали 40Х резцами из Р6М5 принимаем величину uо = 14 мкм/км, аз = l мм; Су = 21;

у = 0,55; т = 0,25; Кр = l; Км = l.

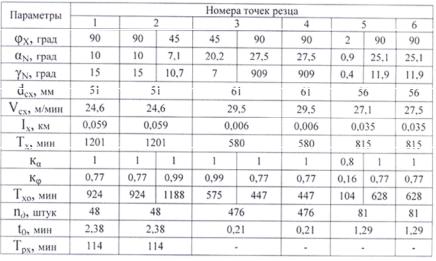

Значения изучаемых величин и рассчитанных по изложенной выше методике приведены в табл. 31.

Из данных видно, что на профиле резца имеются "двойные точки" 2р, Зр и др., которые имеют разные углы в плане φ и следовательно нормальные углы αN и γN. При этом наихудшие условия резания будут в торцевой точке 5р, имеющую угол поднутрения, равный 2° и минимальные значения αк=0,90 и ун=0,40. Средняя скорость резания в точках РК изменяется от 24,6 до 29,5м/мин. Наибольший путь резания имеют точки 1р и 2р, а наименьший - точки Зр и 4р. Следовательно, износ в точках РК будет разный. При этом следует отметить, что точка РК резца 4р не участвует в обработке, т. к. есть угол поднутрения, равный 2°, а срезание торцевых слоев осуществляется точкой 5Р.

168

Таблица 31

Результаты расчета

Максимальную величину Тхо = 924 - 1188 мин с учётом режущих свойств быстрорежущей стали Р6М5 и условий резания имеют точки резца 1 и 2, а минимальную стойкость точка 5 (Тхо=104 мин).

Минимальная размерная стойкость резца Трх=114 мин имеют точки РК резца 1 и 2.

Для точек 3, 4, 5 и 6 Трх не подсчитывается, так как количество обработанных деталей будет определять участок 1

–2, который обрабатывает 48 деталей. В то время как участки 3 – 4 и 5 – 6 будут обрабатывать большее количество деталей, например, участок 3 – 4 обрабатывает 476 деталей, а участок 5

–681 деталь.

Следовательно, период стойкости, который определяет эксплуатационные свойства фасонного резца в производстве, будет Т=104 мин.

После этого времени ФР должен быть снят со станка и переточен по передней поверхности.

169