3549

.pdf

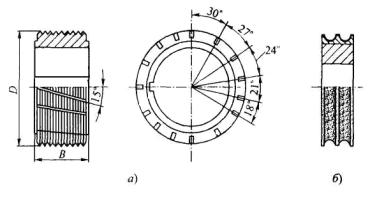

равной длине профиля круга. На наружной поверхности ролика имеются винтовые канавки с неравномерным окружным шагом, расположенные под углом наклона ω= 15°.

Рис. 14. Ролики для правки шлифовальных кругов методом накатывания: а – стальной; б – алмазный

2.5. Точность абразивных кругов

По точности изготовления круги делят на три класса: АА, А и Б. Круги класса АА выпускают из зерна с повышенным содержанием основной фракции (П). Эти круги имеют наименьшую неуравновешенность и наименьшие отклонения от заданных размеров.

Эксплуатационные свойства кругов оценивают их стойкостью и качеством обработанной поверхности. При работе в условиях автоматизированного производства применяют круги классов АА и А. Перед работой круг проверяют на прочность и балансируют. Правку кругов производят автоматически алмазным правящим инструментом. В процессе работы, особенно при чистовой обработке, следует использовать круги из сверхтвердых материалов.

Шлифовальные круги, как любое тело вращения, обладают неуравновешенностью, т. е. несовпадением центра тяжести круга с его геометрическим центром. По ГОСТ 3060 –

90

86 предусмотрены четыре класса неуравновешенности. Наименьшая неуравновешенность соответствует классу 1, наибольшая – классу 4. В зависимости от класса точности кругов класс неуравновешенности должен быть: 1 – для кругов класса АА; 1 и 2 – для класса А; 3 и 4 – для класса Б. Чем больше неуравновешенность, тем большие вибрации возникают при работе круга, при этом ухудшаются качество обработанной поверхности и точность шлифования.

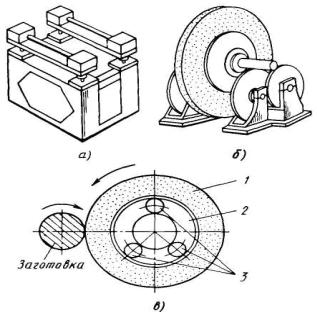

Неуравновешенность массы в абразивных кругах в основном контролируют статическим способом. Приборы для статической балансировки показаны на рис.15 (а, б). У балансировочных валков основной частью являются два параллельно расположенных цилиндрических валика или ножа. Применяют также приборы с вращающимися дисками, которые дают лучшие результаты при балансировке. Закрепленный на балансировочной оправке круг устанавливают на прибор и придают ему медленное вращение, отмечают верхнюю, т. е. более легкую, точку его периферии и прикрепляют к ней зажим. Затем поворачивают круг на 90° и подбирают, крепя на зажим, уравновешивающий груз. Если подобранная масса груза не превышает допустимую, то круг соответствует данному классу неуравновешенности.

Для достижения допустимых значений неуравновешенности на торце круга делают у отверстия секторную канавку, которую заливают свинцом, масса которого соответствует неуравновешенности; или делают в тело круга инъекцию специальной аэрозолью.

Шлифовальные станки часто оснащают приспособлениями для автоматической балансировки кругов. На рис.15, в приведена схема одного из таких приспособлений. В планшайбе 2 шлифовального круга 1 расположены три шарика 3, которые при балансировке автоматически самоустанавливаются и устраняют дисбаланс.

91

Рис. 15. Приборы для балансировки (а, б) и схема приспособления для автоматической балансировки (в)

2.6. Крепление шлифовальных кругов на шпинделе станка. Основные требования техники безопасности

Крепление шлифовальных кругов на шпинделе станка должно быть надежным и не создавать в круге внутренних напряжений. Для равномерного зажима между фланцами и кругом устанавливают прокладки-кольца толщиной 0,5 – 3,00 мм из кожи, войлока, резины или картона. Во избежание напряжений в зоне отверстия и порчи посадочной поверхности шпинделя станка или посадочного места крепежного приспособления круги надеваются на них с зазором, который в зависимости от размера круга равен 0,1 – 0,8 мм.

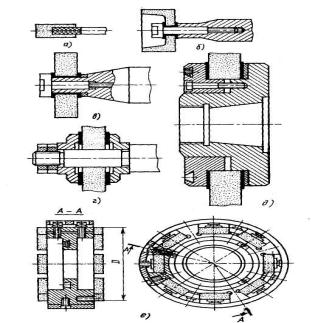

На рис. 16 (а – д) приведены способы крепления кругов, на рис.16, е – конструкция планшайбы для крепления сегментных кругов. Сегментные круги применяют на

92

плоскошлифовальных станках при работе торцом круга.

Рис. 16. Способы крепления кругов: а – на шпильке наклеиванием; б – винтом; в, г – на шпинделе соответственно винтом и фланцами; д – переходным фланцем; е – сегментных кругов на планшайбе

Крепление алмазных кругов и кругов из кубического нитрида бора на керамической связке аналогично рассмотренному. Круги с металлическим корпусом крепят с посадкой на шпинделе Н7/h6. Прокладок при их креплении обычно не применяют.

Шлифовальные круги работают при высоких скоростях, и в процессе работы возможны их разрывы, поэтому необходимо соблюдать правила техники безопасности по ГОСТ 12.3.028 – 82.

93

Перед началом работы до установки на станок круг должен быть проверен на отсутствие трещин, выбоин и других дефектов, а также испытан на прочность на специальном стенде при скорости в 1,3 – 1,5 раза выше рабочей.

Круг на станок надо устанавливать, соблюдая следующие требования: после сборки круга с фланцами или планшайбой необходимо его отбалансировать в специальном приспособлении или непосредственно на станке с помощью имеющихся на фланцах или планшайбе балансировочных сухарей, которые перемещаются по круговому пазу.

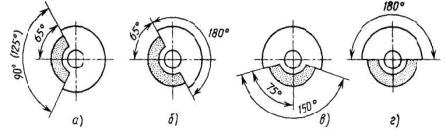

На станках, работающих шлифовальными кругами, должен быть установлен защитный кожух (рис.17). При установке кожуха зазор между периферией круга и передней кромкой кожуха должен быть не более 6 мм. Шлифовальные станки должны быть снабжены вентиляционными устройствами и ограждениями.

Круг должен работать со скоростью, не превышающей предельную скорость, указанную на круге, и подачами, не превышающими допустимые. После установки нового круга на станок необходимо его испытать при работе вхолостую.

Рис. 17. Схема установки защитного кожуха на станках: а – обдирочных (900) и заточных (1250); б – кругло - и бесцентрошлифовальных; в – плоскошлифовальных, работающих периферией круга; г – переносных с гибким валом

94

Контрольные вопросы к разделу 2

1.Перечислите основные типы абразивных кругов.

2.Какие абразивные материалы применяются в шлифовальных инструментах?

3.Перечислите зерна в порядке возрастания твердости.

4.Перечислите степени твердости абразивных инструментов.

5.Назовите структуры в абразивных инструментах.

6.Перечислите связи, применяющиеся в абразивных кругах.

7.Какая связка применяется в инструментах для доводочных работ?

8.Какая связка применяется в инструментах для заточных работ?

9.Какая основа применяется при изготовлении шкурок?

10.Для каких работ применяются шлифовальные головки?

11.Какая наибольшая точность достигается при обработке абразивными кругами?

12.Назовите основные характеристики абразивных кругов.

13.Перечислите основные характеристики алмазных кругов.

14.Назовите инструменты для правки абразивных кругов.

15.Перечислите методы правки шлифовальных кругов.

16.Перечислите способы крепления шлифовальных кругов.

17.Для чего производится балансировка кругов?

18.Какими особенностями при работе обладают абразивные инструменты?

19.На каких скоростях резания работают шлифовальные круги?

20.Какая точность достигается при обдирочном шлифовании?

21.С какой целью производится правка кругов?

95

Раздел 3. РЕЗЦЫ

Резцы являются одними из самых распространенных режущих инструментов. Они применяются при работе на токарных, расточных, строгальных, долбежных и других типах станков при обработке наружных и внутренних поверхностей самых разнообразных форм. Резцы можно классифицировать, например, по следующим основным признакам [1]:

— тип станка – токарные, расточные, строгальные и

др.;

—вид операции – проходные, подрезные, отрезные, фасонные, резьбонарезные и др.;

—направление подачи – радиальные, тангенциальные;

—конструкция – цельные, сборные, сварные, с напайкой или механическим закреплением режущих пластин;

—материал режущей части – быстрорежущие, твердосплавные, с пластинами из керамики или сверхтвердых материалов (алмаз, эльбор и др.).

3.1.Конструктивные элементы и геометрические параметры резцов

Из всех видов токарных резцов наиболее распространенными являются проходные резцы. Они предназначены для точения наружных поверхностей, подрезки торцов, уступов и т.д.

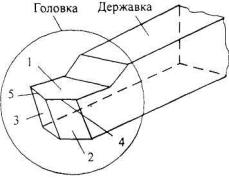

Призматическое тело проходного резца (рис. 18), как и любого другого, состоит из режущей части (головки) и державки.

Головка резца содержит переднюю 1, главную заднюю 2 и вспомогательную заднюю 3 поверхности. Пересечения этих поверхностей образуют главную 4 и вспомогательную 5 режущие кромки. По передней поверхности сходит снимаемая резцом стружка. Главная задняя поверхность обращена к поверхности резания, образуемой главной режущей кромкой, а

96

вспомогательная задняя поверхность - к обработанной поверхности детали.

Рис. 18. Конструктивныеэлементытокарного резца:

1 –передняя поверхность; 2 –главная задняяповерхность;3– вспомогательнаязадняяповерхность;4–главнаярежущаякромка;5

–вспомогательнаярежущаякромка

Указанные поверхности и режущие кромки после заточки располагаются под определенными углами относительно двух координатных плоскостей и направления подачи, выбираемыми с учетом кинематики станка.

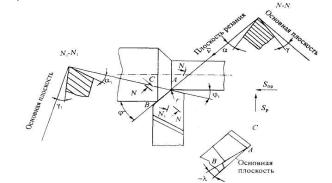

За координатные плоскости (рис.19) принимают две взаимно перпендикулярные плоскости:

—плоскость резания, проходящую через главную режущую кромку, и вектор скорости резания, касательный к поверхности резания;

—основную плоскость, проходящую через эту же кромку и нормаль к вектору скорости резания.

За вектор скорости резания, применительно к резцам, а также ко многим другим инструментам, принимают вектор окружной скорости детали без учета вектора продольной подачи, который во много раз меньше вектора окружной скорости и не оказывает заметного влияния на величину передних и задних углов. Только в отдельных случаях,

97

применительно, например, к сверлам, в точках режущих кромок, прилегающих к оси сверла, это влияние становится существенным.

На рис. 19 представлены вид заготовки и резца в плане и геометрические параметры, обязательно указываемые на рабочих чертежах резцов: , , 1, , , 1. Ниже даны

определения и рекомендации по назначению их величин [1, 8, 10].

Термины и определения элементов резцов даны в ГОСТ

25751-83.

Угол наклона главной режущей кромки - это угол между основной плоскостью, проведенной через вершину резца, и режущей кромкой. Он измеряется в плоскости резания и служит для предохранения вершины резца А от выкрашивания, особенно при ударной нагрузке, а также для изменения направления сходящей стружки. Угол считается положительным, когда вершина резца занижена по сравнению с другими точками главной режущей кромки и в контакт с заготовкой включается последней.

Рис. 19. Геометрические параметры проходного токарного резца

98

Стружка при этом сходит в направлении обработанной поверхности (от точки В к точке А), что может существенно повысить ее шероховатость. При черновой обработке это допустимо, так как после нее следует чистовая операция, снимающая эти неровности. Но при чистовых операциях, когда нагрузка на режущий клин невелика, первостепенное значение приобретает задача отвода стружки от обработанной поверхности. С этой целью назначают отрицательные значения угла (- ). При этом вершина резца А является наивысшей точкой режущей кромки, а стружка сходит в направлении от точки А к точке В.

Наличие угла усложняет заточку резцов, поэтому практические значения этого угла невелики и находятся в пределах = +5...-5°.

Углы в плане φ и φ1 (главный и вспомогательный) – это углы между направлением продольной подачи Sпр, и, соответственно, проекциями главной и вспомогательной режущих кромок на основную плоскость.

Главный угол в плане определяет соотношение между толщиной и шириной срезаемого слоя. При уменьшении угла стружка становится тоньше, улучшаются условия теплоотвода и тем самым повышается стойкость резца, но при этом возрастает радиальная составляющая силы резания.

При обточке длинных заготовок малого диаметра вышесказанное может привести к их деформации и вибрациям, и в этом случае принимается = 90°.

Для других случаев рекомендуется:

-при чистовой обработке = 10...20°;

-при черновой обработке валов (l/d = 6...12) =

60...75°; - при черновой обработке более жестких заготовок =

30...45°.

99