3535

.pdf

радиальную Fy, направленную вдоль поперечной подачи, которая отжимает резец и учитывается при расчете прочности инструмента и механизма поперечной подачи станка. Составляющая силы резания Fy изгибает заготовку в горизонтальной плоскости и при недостаточной жесткости системы станок – приспособление – инструмент – деталь (СПИД) вызывает вибрацию.

радиальную Fy, направленную вдоль поперечной подачи, которая отжимает резец и учитывается при расчете прочности инструмента и механизма поперечной подачи станка. Составляющая силы резания Fy изгибает заготовку в горизонтальной плоскости и при недостаточной жесткости системы станок – приспособление – инструмент – деталь (СПИД) вызывает вибрацию.

Тангенциальная составляющая Fz совместно с радиальной составляющей Fy через инструмент действуют на суппорт и станину и, через заготовку, на заднюю бабку и шпиндель. Осевая составляющая силы резания Fx действует через инструмент на механизм продольной подачи и, через заготовку, на шпиндель и его опоры в осевом направлении.

На рис. 1.9, помимо указанных выше усилий, введены обозначения: S –– подача, то есть перемещение резца, приходящееся на один оборот изделия; величина t –– глубина резания (расстояние между

обработанной и обрабатываемой поверхностями). |

|

Глубина резания t при черновом точении и |

отсутствии |

ограничений по мощности оборудования, жесткости системы передачи движения принимается равной припуску на обработку; при чистовом точении припуск срезается за два прохода и более. На каждом последующем проходе следует назначать меньшую глубину резания, чем на предшествующем.

При параметре шероховатости обработанной поверхности Rа=3,2 мкм принимают t=0,5… 2,0 мм; при Rа больше 0,8 мкм, но меньше 3,2 мкм принимают t=0,1 …0,4 мм.

Подача s при черновом точении выбирается максимально допустимой по мощности оборудования, жесткости системы передачи движения, прочности режущей пластины и прочности державки.

Максимальные величины подач (мм/об), допустимые прочностью пластины из твердого сплава при точении конструкционной

стали резцами с главным углом в плане =45 приведены |

в табл.1.3 /4/. |

|||||

|

|

|

|

|

Таблица 1.3 |

|

|

|

|

|

|

|

|

Толщина |

|

Глубина резания t, мм до |

|

|

||

пластины, мм |

|

|

|

|

|

|

|

4 |

|

7 |

|

13 |

22 |

4 |

1,3 |

|

1,1 |

|

0,9 |

0,8 |

6 |

2,6 |

|

2,2 |

|

1,8 |

1,5 |

8 |

4,2 |

|

3,6 |

|

3,6 |

2,5 |

10 |

6,1 |

|

5,1 |

|

4,2 |

3,6 |

Следует отметить, что в зависимости от механических свойств стали на табличные значения подачи вводить поправочный коэффициент

1,2 при в=180 ... 640 |

МПа и 0, 85 при в=780 ... 870 МПа. |

|

При обработке |

чугуна табличное значение подачи |

умножить на |

коэффициент 1,6.

Табличное значение подачи умножать на поправочный

коэффициент 1,4 при =300; 1,0 при =450; 0,6 при =600 и 0,4 при

=900.

При обработке с ударами подачу необходимо уменьшать на 20% .

Подачи при чистовом точении |

выбирают в зависимости |

от |

|

требуемых параметров шероховатости обработанной поверхности |

и |

||

радиуса при вершине резца (табл.1. 4). |

|

|

|

При пользовании табл.1.4 следует иметь ввиду, что |

подачи даны |

||

для обработки сталей с в=700 ... 900 |

МПа и чугунов; |

для сталей с |

|

в=500 ... 700 МПа значение подачи умножить на коэффициент Кs=0.45;

для |

сталей с |

в=900 ... 1100 МПа значения подач умножить на |

|||||||||

коэффициент Кs=1,25. |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

Таблица. 1.4 |

|

|

|

|

|

Подача при чистовой точении, мм/об. |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

Параметр |

|

|

|

|

|

|

|

|

|

||

шероховатост |

Радиус при вершине резца r, мм |

|

|

|

|||||||

|

и |

|

|

|

|

|

|

|

|

|

|

поверхности, |

|

|

|

|

|

|

|

|

|

||

|

мкм |

|

|

|

|

|

|

|

|

|

|

Rа |

|

Rz |

0,4 |

|

0.8 |

1,2 |

1,6 |

|

2,0 |

|

2,4 |

0,63 |

|

|

0,07 |

|

0,10 |

0,12 |

0,14 |

|

0,15 |

|

0,17 |

1,25 |

|

|

0,10 |

|

0,13 |

0,165 |

0,19 |

|

0,21 |

|

0,23 |

2,50 |

|

|

0,144 |

|

0,20 |

0,246 |

0,29 |

|

0,32 |

|

0,35 |

|

|

20 |

0,25 |

|

0,33 |

0,42 |

0,49 |

|

0,55 |

|

0,60 |

|

|

0 |

0,35 |

|

0,51 |

0,63 |

0,72 |

|

0,80 |

|

0,87 |

|

|

80 |

0,47 |

|

0,66 |

0,81 |

0,9 |

|

1,04 |

|

1,14 |

Требования, предъявляемые к приводам главного движения и подач

Требования к электроприводам и системам управления станками определяются технологией обработки, конструктивными возможностями станка и режущего инструмента /3/.

Основными технологическими требованиями является обеспечение:

самого широкого круга технологических режимов обработки с использованием современного режущего инструмента;

максимальной производительности; наибольшей точности обработки; высокой чистоты обрабатываемой поверхности;

–высокой степени повторяемости размеров деталей в обрабатываемой партии (стабильности).

Требования, предъявляемые к приводам главного движения и приводам подач приведены в табл. 1.5 /7/.

|

|

|

Таблица 1.5 |

Требования, предъявляемые к приводам станков |

|||

|

|

|

|

Параметр |

|

Привод |

|

главный |

|

подачи |

|

|

|

||

Диапазон регулирования частоты |

1:1000 |

|

1:30000 |

вращения |

|

||

|

|

|

|

Диапазон мощностей, кВт |

2-300 |

|

0,05-11 |

Закон регулирования при изменении |

постоянство |

|

постоянство |

частоты вращения |

мощности и |

|

момента |

|

момента |

|

|

Плавность регулирования |

|

1,26-1,58 |

|

Погрешность частоты вращения |

|

|

|

относительно установленной при, %: |

|

|

|

n |

2 |

|

2 |

0,1n |

5 |

|

10 |

0,01n |

15 |

|

15 |

0,001n |

30 |

|

25 |

0,0001n |

- |

|

35 |

Диапазон регулирования частоты вращения определяется пределами скоростей резания и диаметрами обрабатываемых изделий. Это объясняется тем, что на универсальных станках могут обрабатываться детали из различных материалов и разных размеров. Для обработки изделий одинакового диаметра из различных материалов согласно технологии обработки необходимо

обеспечить определенный диапазон регулирования скорости резания. С другой стороны, рациональная обработка изделий из одного и того же материала, но разных диаметров, требует постоянной окружной скорости резания ν, м/мин ,

ν |

π d n |

, |

(1.39) |

|

1000 |

|

|

где d –– диаметр изделия, мм;

n –– частота вращения шпинделя, об/мин.

Соблюдение условия ν = const достигается регулированием скорости привода с диапазоном регулирования D, определяемым диапазоном диаметров. Так, для станков с диаметром устанавливаемых изделий d от 320 до 1000 мм требуемый диапазон регулирования частот вращения D равен 50.

На скоростях ниже номинальных регулирование осуществляется с постоянным моментом. Таким образом, получается двухзонное регулирование скорости.

Динамические характеристики электропривода по нагрузке практически определяют точность и чистоту обработки изделия, а также стойкость инструмента. Устойчивый процесс резания при необходимой точности и чистоте поверхности возможен, если параметры настройки привода обеспечивают при набросе номинального момента нагрузки максимальный провал скорости не более 40 % при времени восстановления, не превышающем 0.25 с /7/.

Необходимые параметры привода главного движения

Электропривод должен обеспечивать работу в четырех квадрантах.

Время восстановления номинальной частоты вращения электродвигателя при случайном приложении нагрузки от холостого хода до 0,75 допустимой мощности, не более 1 с.

В системе автоматического регулирования частоты вращения длительный момент и мощность должны составлять 75% от допустимого значения.

При нагрузке, превышающей максимальный момент для главного привода, электропривод должен отключаться за время не более одной секунды.

Электропривод должен иметь систему контроля нагрева электродвигателя.

Масса электродвигателя в главном приводе не должна быть более

120 кг.

Необходимые параметры электроприводов подач

Электропривод подачи должен обеспечивать работу в четырех квадрантах. Стабильность точностных характеристик, при изменении

нагрузки, изменении направления вращения двигателя, изменении температуры окружающей среды.

Диапазон регулирования D=10000. Электропривод должен

обеспечить продолжительный режим работы. |

|

При нагрузке, превышающей максимальный момент |

для |

привода подачи, электропривод должен отключаться за время не более одной секунды.

При отключении питающей сети электропривод тормозится с максимальным темпом до полной остановки двигателя.

Электропривод подач должен иметь систему контроля нагрева электродвигателя.

Масса электродвигателя привода подачи - не более 50 кг.

Расчет составляющих сил резания

Для выбора двигателя необходимо рассчитать усилия, которые возникают в процессе работы. Так как для определения мощности двигателя нужно знать максимальные нагрузки /6/, то расчет режимов резания проведем для черновой обработки согласно /4/.

Расчет тангенциальной силы резания

При наружном точении эмпирическая формула для определения тангенциальной силы резания Fz (Н) имеет вид

Fz = 10·Cp·tx·sy·νn·Kp, |

(1.40) |

где Cp, Kp –– коэффициенты; t –– глубина резания, мм; s –– подача, мм/об; x, y, n –– показатели степени.

Постоянная Ср и показатели степени x, y, n для конкретных условий обработки каждой из составляющих силы резания приведены в табл. 20 /4/.

Поправочный коэффициент Кр представляет собой произведение ряда коэффициентов (Кр= Кmр·Кφр·Кγр·Кλр), учитывающих фактические условия резания. Численные значения этих коэффициентов приведены в табл.1.6, 1.7.

Таблица 1.6

Поправочный коэффициент Кмр для стали и чугуна, учитывающий влияние качества обрабатываемого материала на силовые зависимости

|

|

|

|

|

|

Показатель степени n |

Обрабатывае- |

Расчетная |

|

при определении |

|||

мый материал |

формула |

|

составляющей Pz силы |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

резания при обработке |

|

|

|

|

|

|

резцами |

Конструктивная |

|

|

|

|

|

|

углеродистая и |

|

|

|

|

n |

|

легированная |

|

|

B |

|

|

|

сталь В, Мпа: |

mр |

750 |

|

|

||

|

|

|

||||

600 |

|

|

|

|

|

0,75/0,35 |

600 |

|

|

|

|

|

0,75/0,75 |

Серый |

|

|

HB |

n |

|

|

чугун |

|

|

|

0,4/0,55 |

||

mр |

|

|

|

|

||

190 |

|

|

||||

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

Ковкий |

|

|

HB |

n |

|

|

чугун |

|

|

|

0,4/0,55 |

||

mр |

|

|

|

|

||

150 |

|

|

||||

|

|

|

|

|||

|

|

|

|

|

||

|

|

|

|

|

|

|

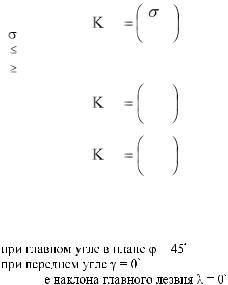

Например, поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на

составляющие силы резания: |

|

- |

Кφр = 1; |

- |

Кγр = 1.1; |

- при угл |

Кλр = 1. |

|

Таблица 1.7 |

Поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания при обработке стали и чугуна

Параметры |

Материал |

Поправочные коэффициенты |

|

||||

|

|

режущей |

|

|

|

|

|

Наимен |

Велич |

части |

Обоз |

Величина коэффициента |

|||

ование |

ина |

инстру- |

на- |

для составляющих |

|

||

|

|

мента |

че- |

|

|

|

Осе- |

|

|

|

ние |

Танген- |

Радиа- |

|

|

|

|

|

|

вой |

|||

|

|

|

|

циальной |

льной |

|

|

|

|

|

|

|

Px |

||

|

|

|

|

Pz |

Py |

|

|

|

|

|

|

|

|

||

Глав- |

30 |

Твердый |

|

|

1,08 |

|

1,30 |

0,78 |

ный |

45 |

сплав |

|

|

1,0 |

|

1,0 |

1,0 |

угол в |

60 |

|

К |

|

0,94 |

|

0,77 |

1,11 |

плане |

90 |

|

|

0,89 |

|

0,50 |

1,17 |

|

|

|

|

|

|||||

0 |

|

|

|

|

|

|

|

|

|

30 |

Быстроре |

|

|

1,08 |

|

1,63 |

0,70 |

|

45 |

жущая |

|

|

1,08 |

|

1,0 |

1,00 |

|

60 |

сталь |

|

|

1,0 |

|

0,71 |

1,27 |

|

90 |

|

|

|

0,98 |

|

0,44 |

1,82 |

Перед- |

-15 |

Твердый |

|

|

1,25 |

|

2,0 |

2,0 |

ний |

0 |

сплав |

|

|

1,1 |

|

1,4 |

1,4 |

угол 0 |

10 |

|

К |

|

1,0 |

|

1,0 |

1,0 |

|

12-15 |

Быстроре |

|

1,15 |

|

1,6 |

1,7 |

|

|

|

|

|

|||||

|

|

жущая |

|

|

|

|

|

|

|

20-25 |

сталь |

|

|

1,0 |

|

1,0 |

1,0 |

Угол |

-5 |

Твердый |

К |

р |

1,0 |

|

0,75 |

1,07 |

наклон |

0 |

сплав |

|

|

1,0 |

1,0 |

||

|

|

|

|

|||||

а |

5 |

|

|

|

|

|

1,25 |

0,85 |

главно- |

15 |

|

|

|

|

|

1,7 |

0,65 |

го лез- |

|

|

|

|

|

|

|

|

вия 0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 1.7 |

||

Радиус |

0,5 |

Быстроре |

Кrp |

0,87 |

|

0,66 |

1,0 |

|

при |

1,0 |

жущая |

0,93 |

|

0,82 |

|

||

|

|

|

|

|||||

верши- |

2,0 |

сталь |

|

|

1,0 |

|

1,0 |

|

не r, мм |

3,0 |

|

|

|

1,04 |

|

1,14 |

|

|

4,0 |

|

|

|

1,10 |

|

1,33 |

|

Расчет осевой силы резания

При наружном точении эмпирическая формула для определения тангенциальной силы резания Fx (Н) имеет вид

Fx = 10·Cp·tx·sy·νn·Kp, |

(1.41) |

где Cp, Kp –– коэффициенты; t –– глубина резания, мм; s –– подача, мм/об; x, y, n –– показатели степени.

Величину глубины резания и подачи берут, как и при расчете тангенциальной силы резания. Постоянная Ср и показатели степени x, y, n для конкретных условий обработки для каждой из составляющих силы резания приведены в табл. 20 /5/. Коэффициенты, входящие в состав поправочного коэффициента Kp, выбираем из табл. 1.6, 1.7 для осевой силы резания.

Расчет скорости резания

Скорость резания VU (м/мин) при наружном продольном и поперечном точении и растачивании рассчитывают по эмпирической формуле

Vu |

|

CV |

kV , |

(1.42) |

|

T m t x S y |

|||||

а при отрезании, прорезании и фасонном точении – |

|

||||

Vu |

|

CV |

|

kV , |

(1.43) |

|

T m S y |

||||

где Т –– стойкость –– период работы инструмента до затупления, приводимый для различных видов обработки, соответствует условиям одноинструментной обработки, мин;

t––глубина резания, мм; s––подача, мм/об;

Кν –– коэффициент является произведением коэффициентов, учитывающих влияние материала заготовки Кмν, (см. табл. 8, 9 /4/),

состояние поверхности Кпν (табл. |

12 /4/), материала инструмента Киν |

|||

(табл.13 /4/). |

|

|

|

|

Поправочный коэффициент kмv найдем по формуле (1.44) |

|

|||

|

750 |

nv |

|

|

kмv kг |

|

|

||

|

|

, |

(1.44) |

|

|

|

|||

в

где kг – коэффициент, характеризующий группу стали по

обрабатываемости;

nv – показатель степени.

Например, для стали марки 14Х17Н2 ( в =1300·106 Н/м2 )

коэффициент kг =0,8, показатель степени nv=1. Подставляя значения в формулу (1.44), получим

|

|

750 |

1 |

||

k мv |

0,8 |

|

|

0,46. |

|

1300 |

|||||

|

|

|

|||

Коэффициенты, учитывающие состояние поверхности заготовки и состояние инструментального материала kпv=0,90 и kиv=1,90.

kv 0,46 0,90

0,90 1,90 0,79.

1,90 0,79.

Сν –– коэффициент; x, y, m –– показатели степени.

Значение коэффициента Сv, показателей степени x, y и m приведены в табл. 7 /4/.

Среднее значение стойкости Т при одноинструментной обработке

– 30-60 мин.

Расчет мощности электродвигателя главного движения токарного станка

Для проведения расчетов главного привода необходимо иметь

следующие данные: |

|

Диаметр детали |

(D), м; |

Глубина резания |

(t), мм; |

Стойкость резца |

(60..180), мин; |

Передаточное число редуктора |

(ip); |

КПД редуктора |

(hПр); |

Подача |

(S), (мм/об); |

Поправочный коэффициент |

(Кр): |

Коэффициент запаса |

Кз (1,1..1,3); |

Длина заготовки |

(L), м . |

Порядок расчета

1)Рассчитывается скорость резания VU ,м/мин.

2)Определяется усилие резания Fz, H.

3) Находится |

момент на шпинделе от усилия резания, H·м, |

|

|

М щ |

|

F Z |

D |

|

. |

|

|

|

|

|

(1.45) |

|||||||

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

4) Определяется статический момент двигателя |

|

|

|||||||||||||||||

|

|

М СТ |

|

|

|

|

|

Мщ |

|

|

, |

|

|

|

|

(1.46) |

||||

|

|

|

|

iр |

|

•Њр |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где |

ip, пр- соответственно передаточное отношение и коэффициент |

|||||||||||||||||||

полезного действия передач от двигателя к шпинделю. |

|

|

||||||||||||||||||

|

5) Рассчитывается мощности резания Pz (Вт) |

|

|

|||||||||||||||||

|

|

Pz |

|

F Z |

|

VU |

. |

|

|

|

|

(1.47) |

||||||||

|

|

|

|

|

60 |

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

6) Находится мощность двигателя по формуле |

|

|

|||||||||||||||||

|

|

Р ДВ = |

|

PZ |

|

|

, |

|

|

|

|

|

|

|

|

|

(1.48) |

|||

|

|

|

|

Пр |

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

7) Определяется угловая скорость двигателя wдв (с-1) |

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

VU ip |

|

|

|

. |

(1.49) |

||||

|

|

|

ДВ |

|

|

|

0,5 D 60 |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

8) Скорость подачи определяется по формуле, м/мин |

|

||||||||||||||||||

|

|

V П• |

|

|

|

|

|

S V 10 |

3 |

|

|

|

(1.50) |

|||||||

|

|

2 3,14 0,5 |

D |

|

||||||||||||||||

|

|

|

|

|

|

|

||||||||||||||

|

9) Определим время подачи при черновой обработке, с |

|

||||||||||||||||||

|

|

Т1 |

L 60 |

. |

|

|

|

|

|

|

(1.51) |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

V П |

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

10) Вычислим время холостого хода при возврате стола |

|

||||||||||||||||||

|

Т 2 |

|

L 60 |

, |

|

|

|

|

|

|

|

|

|

(1.52) |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

V ОБР”Х |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

где |

Vобр.х – скорость быстрого продольного перемещения суппорта, с |

|||||||||||||||||||

.

Аналогичные вычисления выполняются для режима чистовой обработки.