Термическая обработка углеродистых сталей

.docПри охлаждении аустенита с еще большей скоростью, в масле, получается высокодисперсная смесь феррита и цементита – сорбит (или троостит).

При очень большой скорости охлаждения (800-200град/сек) диффузионный распад аутенита становится невозможным; аустенит переохлаждается до точки МH и при дальнейшем охлаждении превращается в мартенсит.

Минимальная скорость охлаждения (Vкр), при которой весь аустенит переохладится до точки МH и превратится в мартенсит, называется критической скоростью закалки. Критическая скорость закалки – важнейшая технологическая характеристика стали. Она определяет выбор охлаждающих сред для получения мартенситной структуры.

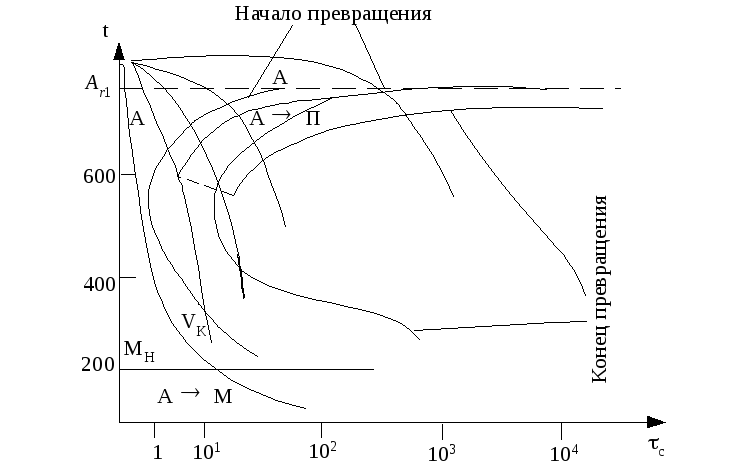

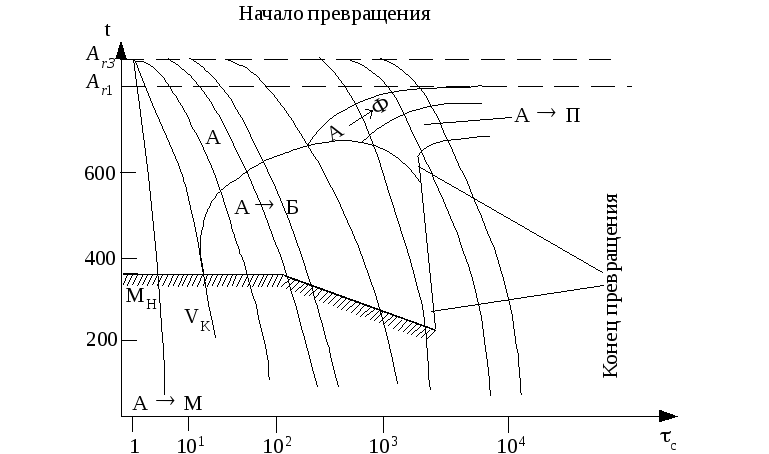

Точные данные о температурных интервалах протекания фазовых превращений при непрерывном охлаждении и об образующихся при этом структурных составляющих можно получить из термокинетических диаграмм.

Термокинетические диаграммы строят в координатах t- на основе анализа серии кривых охлаждения, на которых отмечают температуры начала и конца перлитного, промежуточного и мартенситного превращений т.е. области их превращений.

Рис.4. Термокинетическая диаграмма превращения переохлажденного аустенита для эвтектоидной стали.

Эти диаграммы показывают, что при малых скоростях охлаждения в углеродистой стали протекает только диффузионный распад аустенита с образованием феррито-цементитной структуры различной степени дисперсности (перлит, сорбит, троостит). При высоких скоростях охлаждения (вышеVкр) диффузионный распад аустенита подавляется и аустенит претерпевает только мартенситное превращение.

В легированной стали существует и область промежуточного превращения, где аустенит претерпевает распад с образованием бейнита, рис.5. Повышение скорости охлаждения подавляет перлитное превращение и приводит к образованию бейнита. Промежуточное превращение не идет до конца, и поэтому после охлаждения наряду с бейнитом всегда присутствует мартенсит и остаточный аустенит. Для получения структуры мартенсита следует вести охлаждение со скоростью выше критической, когда перлитное и бейнитное превращения становятся невозможными.

Рис.5. Термокинетическая диаграмма превращения переохлажденного аустенита для доэвтектоидной легированной стали 40ХМ.

Контрольные вопросы.

1. Каков механизм перлитного превращения? Чем он отличается от механизма промежуточного; мартенситного превращения?

2. Как влияет степень переохлаждения на формирование структуры в области перлитного превращения. В чем причины этого?

3. Как влияет скорость охлаждения на формирование структуры в области перлитного превращения?

4. Какова структура и свойства:

а) перлита;

б) сорбита;

в) троостита;

г) бейнита;

д) мартенсита;

5. Как получить:

а) бейнит;

б) мартенсит;

6. Что такое V кр ?

7. Какая структура образуется при охлаждении стали У10 с t = 850° С:

а) с печью;

б) на воздухе;

в) в масле;

г) в воде;

Объяснить причины образования таких структур.

8. В какой среде можно охладить сталь 45 с t = 850° С для получения:

а) минимальной НВ и δB;

б) максимальной НВ и δB;

9. Как нужно охладить сталь с температуры нагрева при:

а) отжиге стали;

б) нормализации; в) закалке.

ЛАБОРАТОРНАЯ РАБОТА № 3

ОТПУСК ЗАКАЛЁННЫХ УГЛЕГОДИСТЫХ СТАЛЕЙ

Цель работы: Установить влияние температуры отпуска на твёрдость закалённых углеродистых сталей.

Порядок выполнения работы и содержание отчёта

1. Кратко описать назначение, виды отпуска, превращения, происходящие при нагреве закалённых сталей.

2. Произвести отпуск образцов сталей 45 и У10, закалённых с оптимальных температур, по заданному преподавателем режиму.

3. Зачистить торцевые поверхности отпущенных образцов и определить их твёрдость по Роквеллу (шкала С). Полученные значения перевести в числа твёрдости по Бринеллю и записать в сводную таблицу результатов (табл.1.).

Таблица 1

Влияние температуры отпуска на твёрдость закалённых сталей 45 и У10 (сводная таблица результатов)

|

Сталь 45 |

СтальУ10 |

||||||

|

№ |

Темпер. отпуска, C |

Твёрд. после отпуска, НВ |

Структура после закалки |

№ |

Темпер. Отпуска, С |

Твёрд. после отпуска НВ |

Структура после закалки |

|

Исходное состояние (закалка) |

|

М |

Исходное состояние (закалка) |

|

М+Ц |

||

|

1 |

100 |

|

|

1 |

700 |

|

|

|

2 |

200 |

|

|

2 |

200 |

|

|

|

3 |

300 |

|

|

3 |

300 |

|

|

|

4 |

400 |

|

|

4 |

400 |

|

|

|

5 |

500 |

|

|

5 |

500 |

|

|

|

6 |

600 |

|

|

6 |

600 |

|

|

4. Определить структуру образцов после отпуска, учитывая превращения, проходящие при заданной температуре, и полученную твёрдость.

5. Используя результаты, полученные всей группой, построить графики зависимости твёрдости сталей 45 и У10 от температуры отпуска.

6. Провести анализ полученных результатов, ответив на следующие вопросы

-

как изменилась твёрдость и структура закалённых сталей при повышении температуры отпуска?

-

какому отпуску целесообразно подвергать детали машин из стали 45и инструмента из стали У10?

Необходимые материалы и оборудование.

1. Образцы закалённых сталей 45, У10.

2. Муфельная электропечь с заданной температурой.

3. Твердомер Роквелла.

4. Шлифовальный круг.

5. Клещи.

6. Таблица перевода твёрдости.

Краткие сведения из теории.

Образующийся при закалке стали мартенсит, представляет собой неустойчивую структуру, характеризующуюся высокой твёрдостью, хрупкостью и высоким уровнем внутренних напряжений. По этой причине закалённую стать обязательно подвергать отпуску.

Отпуском называют термическую операцию, заключающуюся в нагреве закалённой стали до температур, не превышающих точку АC1 (т.е. не выше линии PSK), выдержке и последующем охлаждении чаще всего на воздухе. Отпуск является окончательной операцией термической обработки, в результате которой сталь получает требуемые механические свойства. Кроме того, отпуск частично или полностью устраняет внутренние напряжения, возможные при закалке.

Окончательные свойства стали в большей степени зависят от температуры отпуска. Различают три вида отпуска стали в зависимости от температуры нагрева.

Низкий (низкотемпературный отпуск) проводят при температурах не выше 250...300°С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц - карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и -карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решётки мартенсита способствует уменьшению её искажения и снижению внутренних напряжении. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая стать с содержанием углерода 0,5... 1.3 % после низкого отпуска сохраняет твёрдость в пределах 58...63 HRC. а следовательно, обладает высокой износостойкостью. Однако такая сталь не выдерживает значительных динамических нагрузок.

Низкому отпуску подвергают режущий и мерительный инструмент из углеродистых и низколегированных сталей, работающий без значительного разогрева рабочей части, а такие детали, прошедшие поверхностную закалку или цементацию. Цель такого отпуска - некоторое снижение внутренних напряжений.

Средний (среднетемпературный) отпуск выполняют при температурах 350...500°С и применяют преимущественно для рессор, пружин, некоторых видов штампов.. При таких температурах происходит дальнейшее обезуглероживание мартенсита, приводящее к его превращению в обычный -раствор, т. е. в феррит. Одновременно происходит карбидное превращение по схеме: Fe2CFe3C.

В результате образуется феррито-цементитная смесь, называемая трооститом отпуска. Наблюдается снижение твёрдости до величины 40...50 HRC, а также снижение внутренних напряжений.

Такой отпуск обеспечивает высокий предел упругости и предел выносливости, что позволяет применять его для различных упругих элементов.

Высокий (высокотемпературный) отпуск проводят при 500...600°С. Структурные изменения при таких температурах заключаются в укрупнении (коагуляции) частиц цементита. В результате этого образуется феррито-цементитная смесь, называемая сорбитом отпуска. Так же, как и троостит отпуска, эта структура характеризуется зернистым строением в отличии от пластинчатых структур троостита и сорбита закалки. Твёрдость стали после высокого отпуска снижается до 25...35 HRC. Однако уровень прочности при этом ещё достаточно высок. В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, практически полностью снимаются внутренние напряжения, возникшие при закалке.

Таким образом, высокий отпуск на сорбит обеспечивает наилучший комплекс механических свойств, позволяющий применять его для деталей, работающих в условиях динамических нагрузок. Такой же отпуск рекомендуется для деталей машин из легированных сталей, работающих при повышенных температурах.

Термическую обработку, состоящую из закалки на мартенсит и последующего высокого отпуска на сорбит, называют термическим улучшением. Вообще термическому улучшению подвергают детали из среднеуглеродистых (0,3...0,5%С) конструкционных сталей, к которым предъявляют высокие требования по пределу текучести, пределу выносливости и ударной вязкости. Однако износостойкость улучшенной стали вследствие её пониженной твёрдости невысока.

Скорость охлаждения после отпуска оказывает большое влияние на величину остаточных напряжений. Чем медленнее охлаждение, тем меньше остаточные напряжения. Так охлаждение на воздухе даёт напряжения в 7 раз меньше, а охлаждение в масле в 2,5 раза меньше, но сравнению с охлаждением в воде. По этой причине изделия сложной формы во избежание их деформации после отпуска следует охлаждать медленно (на воздухе), а детали из некоторых легированных сталей, склонных к отпускной хрупкости, рекомендуется охлаждать в масле (иногда даже в воде).

Легирующие элементы, входящие в состав легированных сталей, особенно такие, как Mo, W, Cr, Ti, V и Si , сильно тормозят диффузионные процессы, происходящие при отпуске закалённой стали. Поэтому после отпуска при одинаковой температуре легированная сталь сохраняет более высокую твёрдость и прочность. Это делает легированные стали более теплостойкими, способными работать при повышенных температурах.

Контрольные вопросы:

1. Какие основные превращения идут при нагреве закалённых сталей?

2. Как влияет температура отпуска на структуру и свойства закаленных сталей?

3. Какому отпуску следует подвергать детали, работающие в условиях износа, или режущий инструмент? Какова цель его и технология проведения?

4. Какому отпуску следует подвергать силовые упругие элементы? Какие структура и свойства формируются при его проведении.

5. Какому отпуску следует подвергать детали, работающие в сложных условиях нагружения (валы, оси, болты и др.)? Цель такого отпуска?

Список литературы

1. Арзамасов Б. Н. и др. Учебник для ВУЗов // Материаловедение. – М.: Машиностроение, 2001.– 632 с.

2. Лахтин Ю.М., Леонтьева В.П. Материаловедение // 3-е издание – М.: Машиностроение, 1990. – 528 с.

3. Лахтин Ю.М. Материаловедение. – М.: Машиностроение, 1993. – 448 с.