- •Оглавление

- •Введение

- •1. Конструкция автомобильных кранов

- •1.1. История развития автомобильных кранов в России

- •1.2. Конструкция современных автомобильных кранов

- •1.2.1. Коробки отбора мощности

- •1.2.2. Опорные рамы

- •1.2.3. Выносные опоры

- •1.2.4. Механизм блокировки

- •1.2.5. Опорно-поворотные устройства (опу)

- •1.2.7. Кабина крановщика

- •1.2.8. Стреловое оборудование

- •1.2.9. Крюковая обойма

- •1.3. Механизмы кранов

- •1.3.1. Механизм подъема груза

- •1.3.2. Механизм поворота

- •1.4. Гидропривод автомобильных кранов

- •1.4.1. Общая характеристика гидропривода автокранов

- •Гидравлические схемы привода кранов

- •1.4.3. Устройство и назначение элементов гидроприводов

- •1.4.4. Аппараты управления гидроприводами

- •2. Общий расчет автомобильного крана

- •2.1. Разработка расчетной геометрической схемы автокрана

- •2.1.1. Выбор базового автомобиля.

- •2.1.2. Определение масс узлов автокрана

- •2.1.3. Определение геометрических параметров крановой установки

- •2.1.4. Определение координат центра тяжести крана

- •2.2. Проверка устойчивости крана от опрокидывания

- •2.2.1. Проверка устойчивости крана при испытательных нагрузках

- •2.2.2. Проверка устойчивости крана при номинальных нагрузках

- •2.2.3. Построение грузовысотной характеристики автокрана

- •3. Расчет механизмов крана

- •3.1. Механизм подъема груза

- •3.1.1. Исходные данные для расчета механизма подъема груза

- •3.1.2. Определение режима работы крана

- •3.1.3. Выбор параметров полиспаста

- •3.1.4. Выбор грузоподъемного каната

- •3.1.5. Расчет крюковой подвески

- •3.1.6. Определение параметров барабана

- •3.1.7. Определение потребной мощности лебедки

- •3.1.8. Выбор редуктора

- •3.1.9. Стали для зубчатых колес

- •3.1.10. Выбор муфты

- •3.1.11. Выбор тормоза

- •3.1.12. Компоновка грузоподъемного механизма

- •3.1.13. Компоновка опорной рамы лебедки

- •3.2. Расчет механизма поворота

- •3.2.1. Кинематические схемы механизмов поворота

- •3.2.2. Исходные данные для расчета механизма поворота

- •3.2.3. Определение моментов сил сопротивления повороту

- •3.3. Расчет деталей механизма поворота

- •3.4. Расчет механизма наклона стрелы

- •3.5. Расчет механизма телескопирования стрелы

- •3.6. Расчет параметров гидрообъемных передач

- •4. Расчет элементов металлоконструкции автокрана

- •4.1. Расчет балок выносных опор

- •4.1.1. Определение опорных нагрузок

- •4.2. Расчет телескопической стрелы

- •5. Правила безопасной эксплуатации автомобильных кранов

- •Контрольные вопросы и задания

- •Заключение

- •Библиографический список рекомендуемой литературы

- •Определение нагрузок и центра тяжести крана

- •3 94006 Воронеж, ул. 20-летия Октября, 84

1.4.3. Устройство и назначение элементов гидроприводов

Н асосы

служат для преобразования механической

энергии, получаемой от электрического

или двигателя внутреннего сгорания, в

потенциальную энергию сжатой жидкости.

В гидроприводе грузоподъемных машин в

основном применяют шестеренчатые,

лопастные, аксиально-поршневые,

аксиально-плунжерные насосы. При

сравнительно небольших габаритах эта

группа насосов позволяет создавать в

гидросистемах машин давление рабочей

жидкости 5 … 32 МПа.

асосы

служат для преобразования механической

энергии, получаемой от электрического

или двигателя внутреннего сгорания, в

потенциальную энергию сжатой жидкости.

В гидроприводе грузоподъемных машин в

основном применяют шестеренчатые,

лопастные, аксиально-поршневые,

аксиально-плунжерные насосы. При

сравнительно небольших габаритах эта

группа насосов позволяет создавать в

гидросистемах машин давление рабочей

жидкости 5 … 32 МПа.

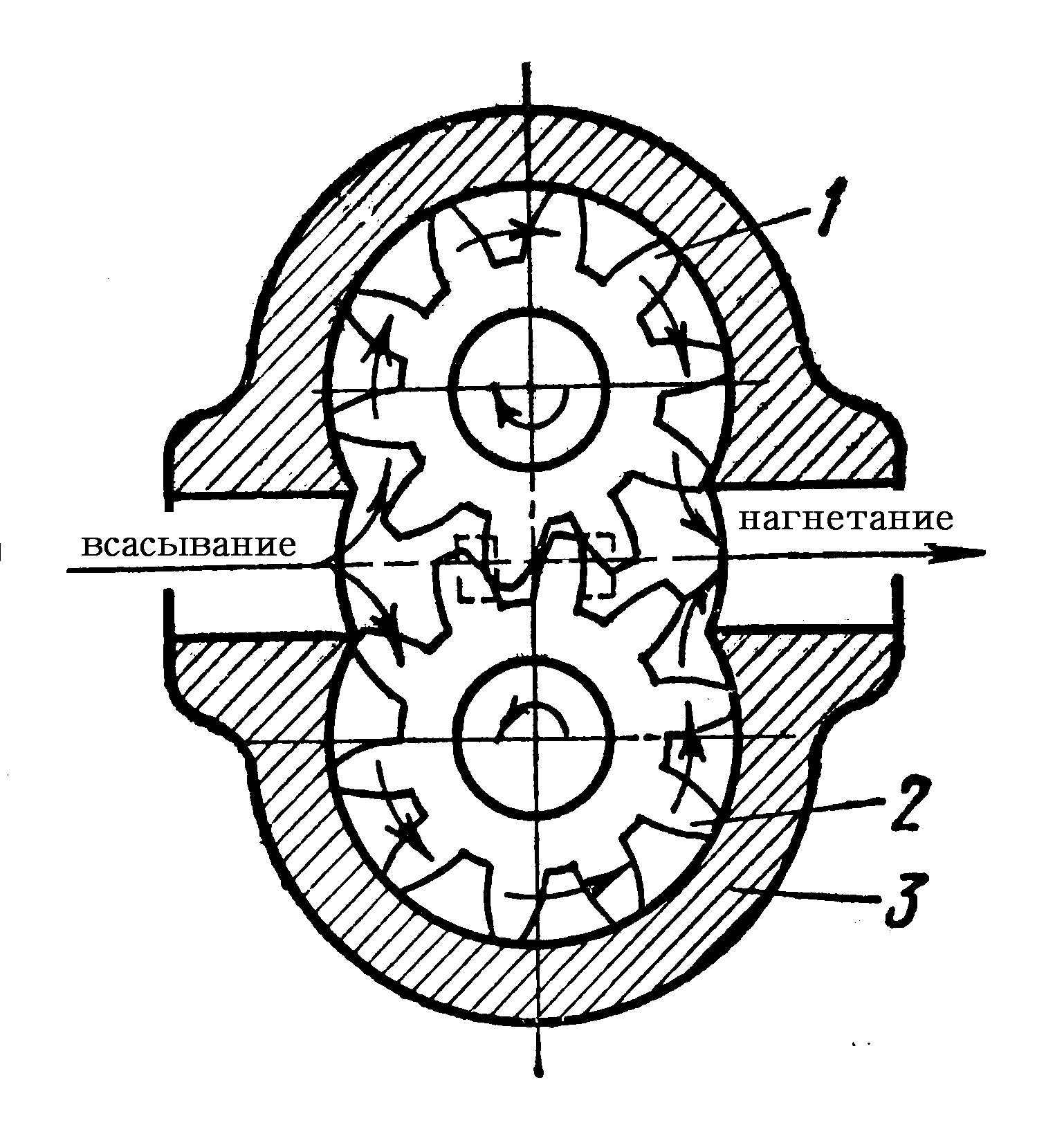

Шестеренчатые насосы по конструкции наиболее простые и малогабаритные. На рис. 1.39 показан поперечный разрез односекционного шестеренчатого насоса.

В

Рис. 1.39. Чертеж

шестеренчатого насоса

Q = 2 π Z m2 B n η0, см3/мин,

где Z – число зубьев ведущей шестерни;

m – модуль зацепления шестерён, см;

n – частота вращения ведущей шестерни, мин-1;

B – ширина шестерни , см;

η0 – объёмный КПД насоса.

Шестеренные насосы просты по конструкции, малогабаритны и имеют невысокую стоимость. Основные недостатки – малый КПД (0,7 … 0,85) и небольшой срок службы при работе с высоким давлением. Их рекомендуется применять в тех гидропередачах кранов, где величина КПД не имеет существенного значения: приводы выносных опор, гидросистемы управления и т. п.

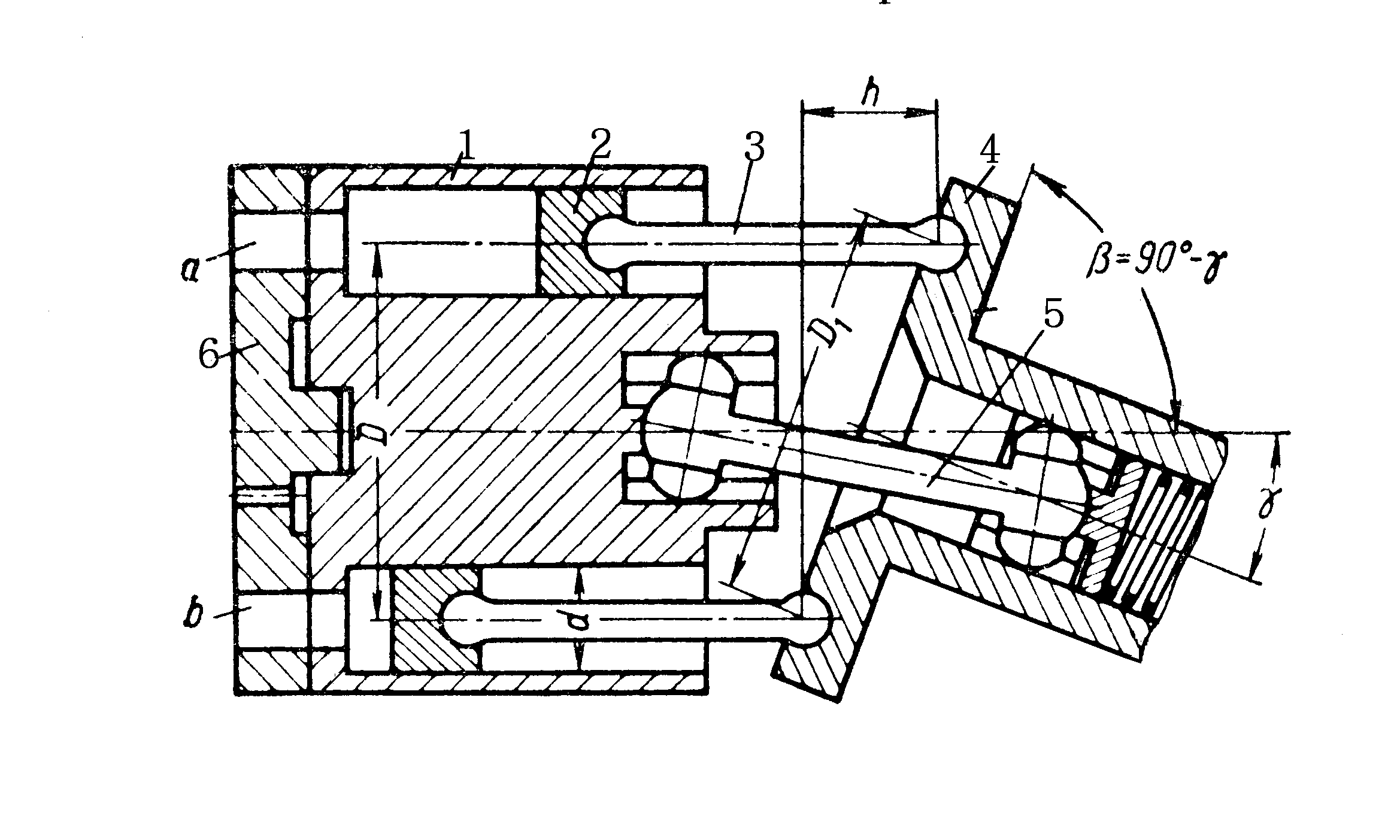

Аксиально-поршневые насосы получили наибольшее распространение в гидрообъемных приводах самоходных кранов. Они компактны, имеют высокий КПД при высоких давлениях, малоинерционны, имеют высокую удельную энергоемкость (в некоторых конструкциях до 12 кВт/кг). Кинематика аксиально-поршневых гидромашин имеет два варианта. Принцип действия аксиально-поршневого насоса в варианте с блоком цилиндров, расположенных под углом к приводному валу, поясняется схемой на рис. 1.40.

Рис. 1.40. Принципиальная схема аксиально-поршневого насоса

Н асос

состоит из блока цилиндров 1 с поршнями

2, которые соединены шатунами 3 с приводным

блоком 4, ось вращения которого расположена

под некоторым углом γ к оси вращения

блока цилиндров. Передача вращения от

приводного блока к блоку цилиндров

осуществляется с помощью универсального

карданного шарнира 5. Благодаря наклону

оси блока цилиндров к оси приводного

вала поршни при вращении блока совершают

возвратно-поступательное движение.

асос

состоит из блока цилиндров 1 с поршнями

2, которые соединены шатунами 3 с приводным

блоком 4, ось вращения которого расположена

под некоторым углом γ к оси вращения

блока цилиндров. Передача вращения от

приводного блока к блоку цилиндров

осуществляется с помощью универсального

карданного шарнира 5. Благодаря наклону

оси блока цилиндров к оси приводного

вала поршни при вращении блока совершают

возвратно-поступательное движение.

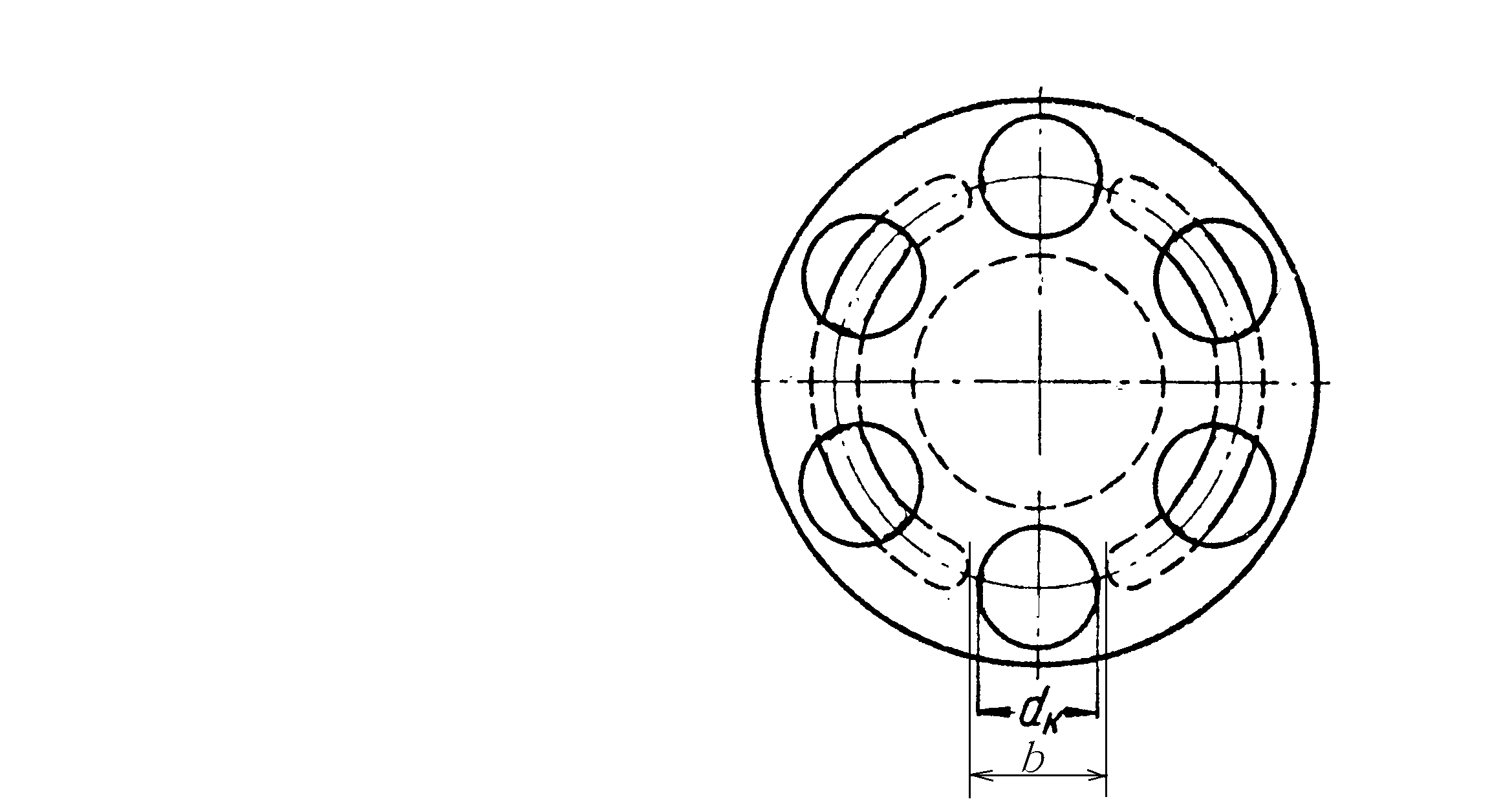

З

Рис. 1.41. Узел

распределения жидкости в аксиально-поршневом

насосе

Величина хода поршня, и следовательно объемная подача насоса, зависит от угла наклона блока цилиндров γ (γ = 20°…30° ). В регулируемых насосах угол γ изменяется с помощью специальной системы управления, поддерживающей постоянную мощность, отдаваемую насосом. Теоретическую среднюю производительность насоса с небольшой погрешностью можно подсчитать по формуле

Qт = 0,785 d2 z D n tgγ,

где d ‑ диаметр цилиндров;

z ‑ количество цилиндров (обычно 7 ÷ 9);

D ‑ диаметр блока цилиндров по осям поршней;

n ‑ частота вращения блока цилиндров.

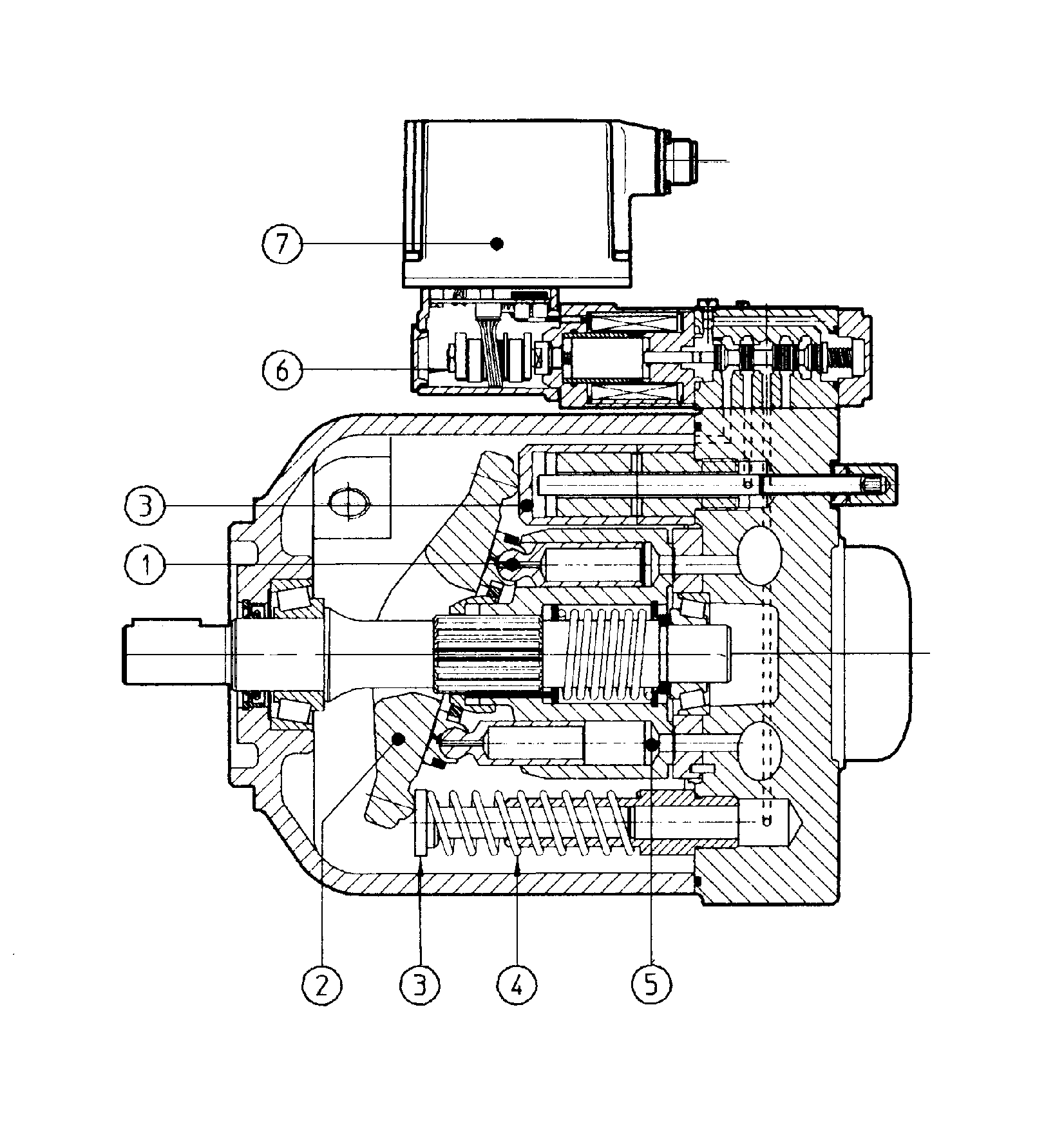

На рис. 1.42 показан конструктивный чертеж нерегулируемого аксиально-поршневого насоса. Обозначения на чертеже соответствуют ранее изложенному описанию к рис. 1.40.

Рис. 1.42. Чертеж аксиально-поршневого нерегулируемого гидронасоса

Вариант аксиально-поршневого регулируемого насоса с наклонным диском изображен на рис. 1.43. В таких гидромашинах блок цилиндров вращается непосредственно приводным валом. Поршни 1 опираются на наклонный диск 2 и благодаря этому совершают возвратно-поступательное движение, всасывая и вытесняя рабочую жидкость. Рабочий объем насоса зависит от длины хода поршня. Длина хода определяется положением наклонного диска, который может наклоняться под действием двух дифференциальных сервоплунжеров 3 и пружины 4. В показанном на рис. 1.43 насосе управление подачей осуществляется с помощью пропорционального распределителя 6 с встроенным блоком управления 7. Управление рабочим объемом насоса с помощью пропорциональной системы с двойным замкнутым контуром и с датчиками обратной связи по положению опорного диска и по положению управляющего распределителя обеспечивает наилучшие рабочие характеристики и динамические свойства привода. Величина рабочего объема насоса линейно зависит от управляющего электрического сигнала.

Гидромашины с наклонным диском меньше по габаритным размерам, менее шумны и более удобны при встраивании в агрегаты, чем машины с наклонным блоком цилиндров. Они имеют меньший КПД, так как наклонный диск создает боковую составляющую, действующую на поршень, которая создает силы трения в пятнах контакта поршней и цилиндров. Рост контактных нагрузок ограничивает угол наклона диска до 15…18°.

В гидромашинах с наклонным блоком цилиндров подшипниковые узлы значительно нагружены осевыми и радиальными силами, что приводит к увеличению размеров подшипниковых узлов и габаритов таких насосов в целом.

Рис. 1.43. Чертеж гидронасоса с наклонным диском

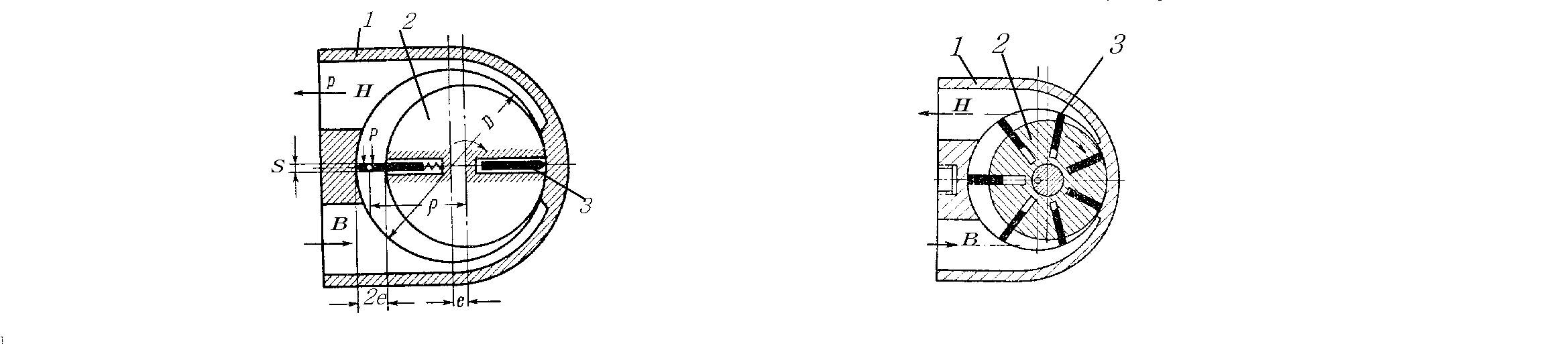

Лопастные (пластинчатые) гидронасосы представляют собой камеру (статор) 1, разделенную ротором 2 с радиально подвижными пластинами 3 на секторы (рис. 1.44 и 1.45). Ось ротора смещена относительно оси статора на величину е так, что ротор имеет плотный контакт со статором, а подвижные пластины при любом положении ротора отделяют всасывающую полость от нагнетательной.

Рис. 1.44.

Схематический чертеж

двухлопастного насоса

Рис. 1.45.

Схематический чертеж

многолопастного насоса

Для уменьшения утечек в местах контакта пластин со статором пластины поджимаются к статору пружинами или специально подводимым в пазы под пластины рабочим давлением жидкости. При повороте ротора в направлении, указанном стрелкой, объем всасывающей камеры увеличивается, а нагнетательной уменьшается, в соответствии с чем в камере в происходит всасывание, а в камере н - нагнетание. Для уменьшения пульсации подачи жидкости в насосах ставят от 6 до 17 пластин (см. рис. 1.45). В насосах, имеющих 17 пластин, пульсация составляет 1,7 %. При увеличении числа пластин уменьшается также действующая на них нагрузка и увеличивается долговечность. Пластинчатые насосы применяют для создания сравнительно невысоких давлений 10…14 МПа, так как они создают большие нагрузки на ось ротора. Производительность таких насосов подсчитывают по формуле

Q = 2 b e n (π D – z s),

где b – ширина лопастей;

e – cсмещение оси ротора относительно оси статора;

n – частота вращения ротора;

D – диаметр камеры статора;

z – количество лопастей;

s – толщина лопастей.

Для уменьшения радиальных нагрузок применяют нерегулируемые пластинчатые насосы двойного действия (рис. 1.46). Статорная камера такого насоса имеет фасонный профиль, сопряженный радиусными кривыми. Из схемы видно, что каждая пластина за один оборот ротора нагнетает жидкость два раза. Поскольку рабочее давление жидкости действует на диаметрально противоположные стороны ротора, подшипники ротора разгружены от сил давления жидкости. При качественном исполнении лопастные насосы относительно бесшумны в работе и могут обеспечивать практически равномерную (без пульсаций) подачу рабочей жидкости.

Рис. 1.46. Схемы

вариантов двухкамерных многопластинчатых

насосов

Производительность двухкамерных лопастных насосов c учетом вытеснения объема жидкости лопастями можно подсчитать по формуле

Q = 2 b n [π (r12 – r22) - (r1 – r2) z s,

r1 и r2 ‑ большая и малая полуоси статора

КПД лопастных насосов составляет η = 0,75…0,8.

Гидродвигатели преобразуют энергию потока жидкости в механическую работу механизма. В качестве гидродвигателей в приводах механизмов используются гидромоторы и гидроцилиндры. Выходными параметрами гидромотора являются крутящий момент и частота вращения. Гидроцилиндры характеризуются толкающим усилием, величиной и скоростью перемещения подвижного звена.

Все рассмотренные выше бесклапанные гидронасосы могут быть использованы как гидромоторы. При работе насоса в качестве гидромотора давление жидкости действует на поршни (лопасти, зубья шестерни), создавая вращательное движение этих элементов относительно оси ротора. На валу мотора возникает крутящий момент, пропорциональный величине давления, площади поршня (лопасти, боковой поверхности зуба) и радиусу вращающегося элемента. В механизмах грузоподъемных машин с гидравлическим приводом вращательное движение обеспечивается радиально-поршневыми или аксиально-поршневыми гидродвигателями. Шестеренные гидромоторы в основном используют в малоответственных механизмах или как вспомогательные.

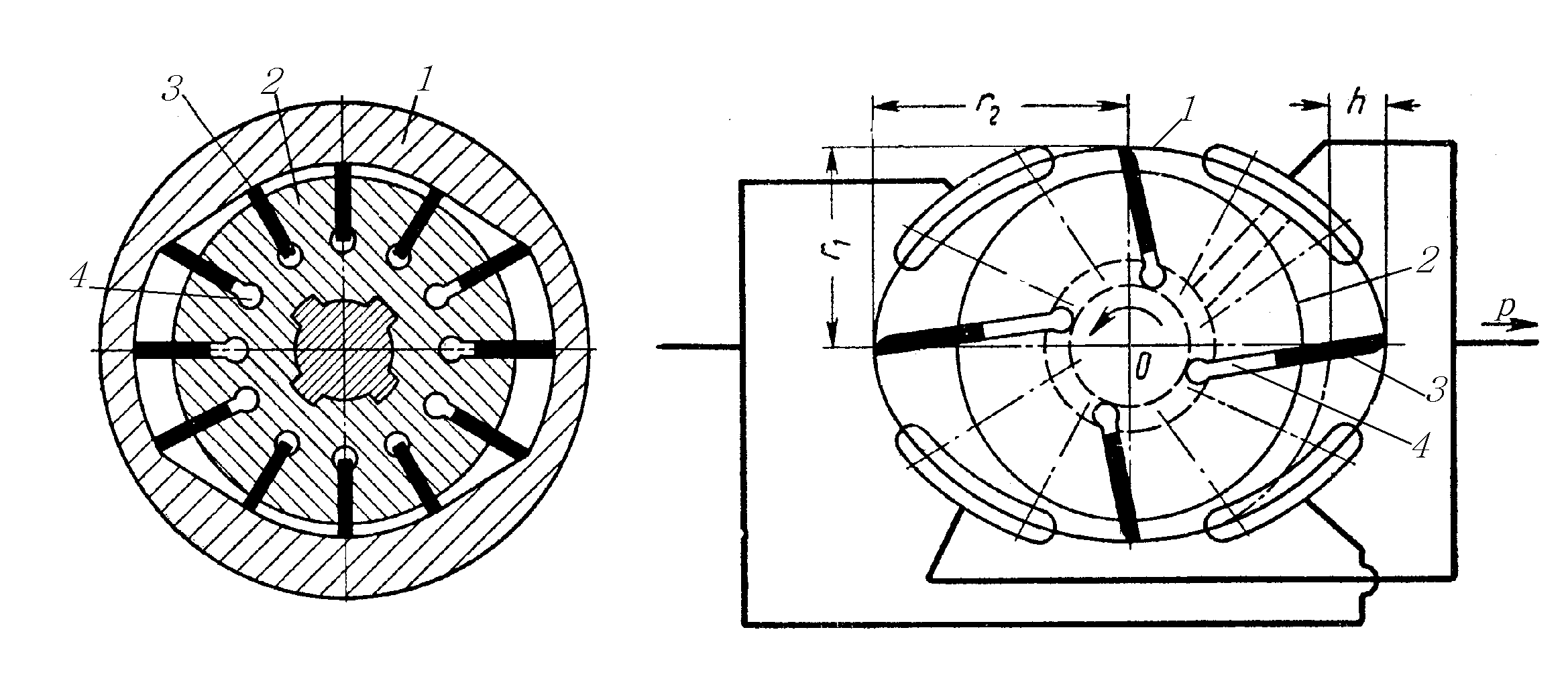

Радиально-поршневые гидромоторы применяют в передачах, где необходимо обеспечить медленное, равномерное и регулируемое по частоте вращение рабочего органа механизма. На рис. 1.47 приведен чертеж высокомоментного гидромотора шестикратного действия с одиннадцатью поршнями. Внутренняя поверхность статора 1 имеет шесть впадин. Радиусы впадин выбраны такой величины, чтобы их глубина составляла величину е, которая соответствует ходу поршня 2 с толкателем 3. Поршни с толкателями перемещаются соответственно в цилиндрах и направляющих пазах ротора 4. Подача жидкости в поршневые полости и ее сброс осуществляется через плоскую торцевую систему распределения, состоящую из торцевого распределителя 5 с дуговыми канавками 6, поджимных стаканов 7, через которые осуществляется подвод и отвод рабочей жидкости по каналам П и О соответственно.

Момент, создаваемый таким гидромотором, приближенно можно вычислить по формуле

М= (р1 – р2)еzkSп / π,

где р1 – давление подвода жидкости;

р2 – давление отвода (слива) жидкости;

е – ход поршня; z – число поршней;

k – кратность действия поршня за 1 оборот ротора;

Sп – площадь поршня.

Рис. 1.47. Чертеж

высокомоментного радиально-поршневого

гидромотора

Частоту вращения вала гидромотора определяют по формуле

п = Qη0/Vо ,

где Q – расход жидкости;

η0 – объемный КПД гидромотора;

Vо – рабочий объем гидромотора.

Аксиально-поршневые гидромашины среди поршневых гидромашин отличаются наибольшей компактностью при передаче равной мощности. Они отличаются также малыми инерционными моментами и способны быстро изменять частоту вращения вала.

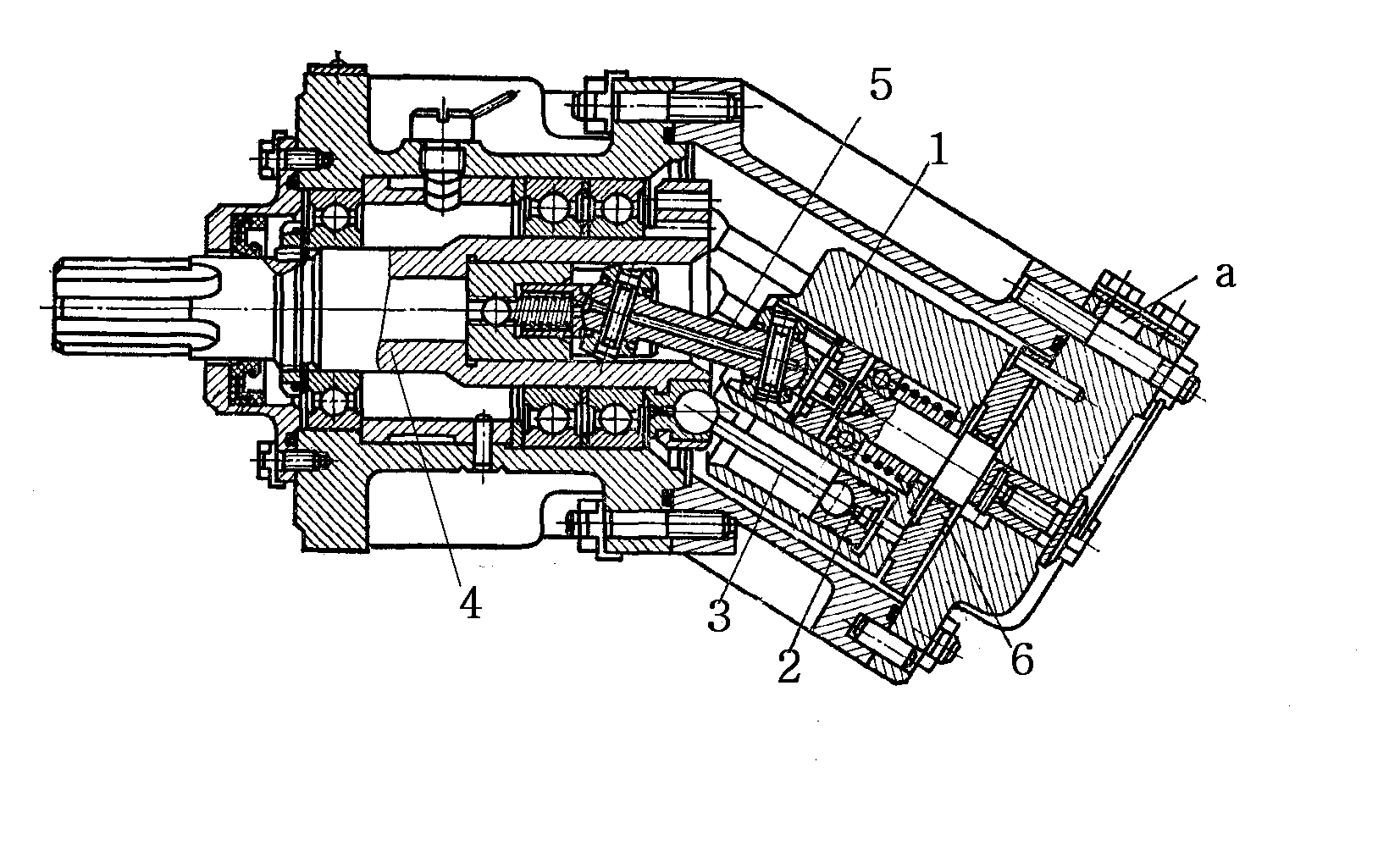

На рис. 1.48 показан чертеж аксиально-поршневого регулируемого гидромотора. Эта машина отличается от ранее описанной (см. рис. 1.42) тем, что блок цилиндров 1 опирается на сферический распределитель 2, который может перемещаться по цилиндрическому пазу 3 в крышке корпуса гидромотора. Через распределитель рабочая жидкость подается поочередно в поршневые полости блока цилиндров 1.

Рис. 1.48. Чертеж

регулируемого аксиально-поршневого

гидромотора

Штоки 4 поршней 5, взаимодействуя с наклонной поверхностью 6 выходного вала 7, создают крутящий момент, который также заставляет поворачиваться блок цилиндров, обеспечивая подачу жидкости в очередную поршневую полость. При перемещении распределителя 2 по цилиндрическому пазу уменьшается угол наклона оси блока цилиндров к оси выходного вала, уменьшается рабочий объем насоса и возрастает частота вращения вала 7 при неизменном расходе жидкости на входе насоса. Минимальный угол отклонения блока цилиндров – 7°, максимальный – 25°. Перестановка распределителя 2 осуществляется толкателем 8 под действием поршня 9 гидроцилиндра 10, присоединенного к линии управления. При уменьшении момента сопротивления на валу гидродвигателя снижается давление в полости 11, присоединенной к линии высокого давления гидропередачи, что автоматически приводит к перемещению распределителя 2 и возрастанию скорости вращения вала мотора. Таким образом, регулируемый гидромотор позволяет наилучшим образом использовать мощность двигателя при изменяющемся моменте нагрузки.

Гидродвигателями для линейного перемещения элементов машин служат гидроцилиндры. В приводах строительных машин применяют гидроцилиндры одностороннего и двухстороннего действия. Последние бывают одноштоковыми и двухштоковыми. На рис. 1.49 приведены схематические чертежи таких гидроцилиндров.

а

б

в

г

д

е

Рис. 1.49. Схемы

гидроцилиндров одностороннего (а, б,

в) и

двустороннего (г, д, е) действия

В гидроцилиндрах одностороннего действия поршень со штоком движется под давлением рабочей жидкости только в одном направлении. Обратное движение осуществляется под действием внешних сил (пружин, нагрузки на приводимом рабочем органе). В гидроцилиндрах двустороннего действия поршень со штоком перемещаются в обоих направлениях под действием рабочей жидкости. Усилия и скорости шток гидроцилиндра двухстороннего действия при постоянном давлении р и расходе Q в гидросистеме, будет различаться: усилие и скорость выдвижения Fш = 0,785 Dп2 p ηт, Vш = Q ηо / 0,785 Dп2; усилие и скорость втягивания Fп = 0,785( Dп2- dш2 ) p ηм, V = Q ηо / 0,785 (Dп2 – dш2).

В этих формулах: Dп – диаметр поршня; dш - диаметр штока; ηм и ηо соответственно механический и объемный КПД гидропривода.

Конструктивное исполнение гидроцилиндра, применяемого для изменения угла наклона стрелы, и гидроцилиндра выдвижения секций телескопической стрелы грузоподъемного крана были показаны ранее на рис. 1.23 и 1.25.

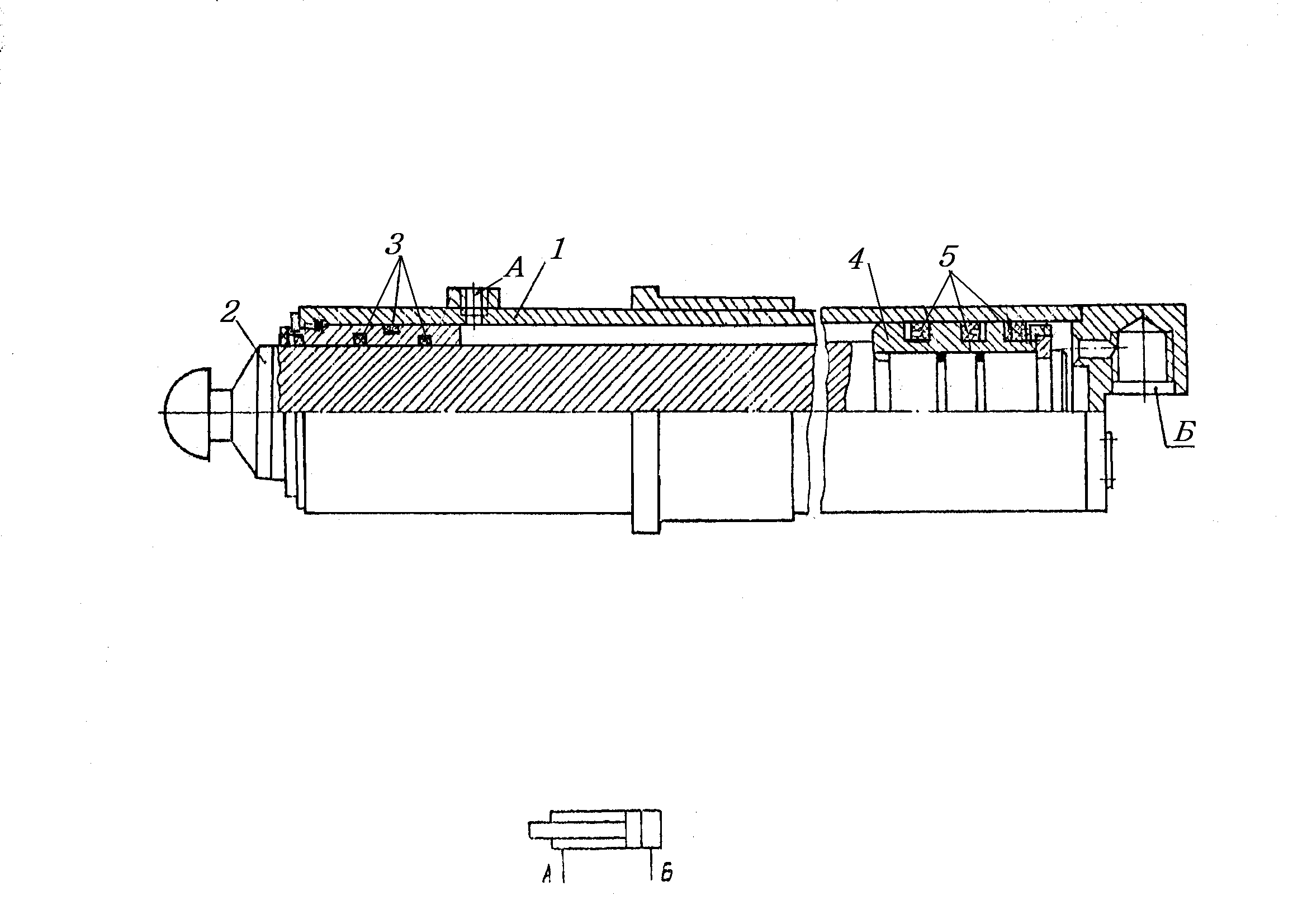

Гидроцилиндр на рис. 1.50 используется для вывешивания крана на выносных опорах.

Рис. 1.50. Чертеж

опорного гидроцилиндра крана

В корпусе гидроцилиндра 1 перемещается шток 2, который одновременно выполняет функцию опоры крана, воспринимающей осевые и боковые нагрузки. Площадь поперечного сечения штока должна быть достаточной для их восприятия, а наружный конец штока должен иметь сферическое окончание для центрирования нагрузки на шток в случае уклона опорной поверхности. Крышка гидроцилиндра с уплотнениями 3 и поршень 4 с уплотнениями 5 должны иметь достаточную длину для того, чтобы обеспечивать невысокие удельные давления на шток и корпус гидроцилиндра при боковых опорных нагрузках.