- •1. Машиностроение. История развития

- •2. Машиностроение. Основные понятия и определения

- •2.1. Машины и механизмы

- •2.2. Взаимозаменяемость, унификация

- •2.3. Конструирование

- •2.4. Технологическая подготовка производства

- •2.5. Станки сегодня и завтра

- •2.6. Вершины точности

- •2.7. Сборка машин

- •2.8. Особенности применения гибких производственных систем

- •2.9 Место обработки металлов давлением (омд)

- •3. Машиностроение. Маленькие рассказы о больших проблемах

- •4. Советы по самостоятельной работе

- •4.1. Роль самостоятельной работы в учебном процессе

- •4.2. Самостоятельная работа студента во время лекций

- •4.3. Работа с книгой

- •4.4. Гигиена умственного труда

- •4.5. Основы мастерства устной речи

- •4.6. Самостоятельная работа при проведении

- •4.7. Самостоятельная работа студентов

- •4.8. Самостоятельная работа во время прохождения

- •4.9. Самостоятельная работа при выполнении индивидуальных заданий преподавателя,

- •5. Требования к результатам освоения основных образовательных программ бакалавриата

- •5.1. Характеристика профессиональной деятельности

- •5.2. Требования к результатам освоения основных

- •5.3. Требования к структуре основных образовательных

- •5.4. Структура ооп бакалавриата

- •6. Учебные планы профилей «технология машиностроения», «металлообрабатывающие станки и комплексы» и «конструкторско-технологическое обеспечение кузнечно-штамповочного производства»

- •6.1 Учебные планы профиля «Технология машиностроения»

- •6.2 Учебные планы профиля «Металлообрабатывающие станки и комплексы»

- •6.3 Учебный план профиля «Конструкторско-технологическое обеспечение кузнечно-штамповочного производства»

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.7. Сборка машин

В сборочном цехе проявляется результат труда всего коллектива предприятия — от разработчиков до работников вспомогательных служб. Заготовительные цехи и механические, гальванические, термические цехи и участки, а в ряде случаев целые производства—все работают с единой целью — выдать сборочному цеху свою продукцию: детали, крепежные изделия, сварные и литые металлоконструкции и т. п. И вот производство поставило на сборку первые комплекты деталей. Начинается процесс сборки.

Технологический процесс сборки, как правило, состоит из следующих стадий.

Ручная слесарная обработка и подготовка к сборке отдельных деталей, зачистка заусенцев, снятие фасок и др. Применяется в единичном и мелкосерийном производстве.

Узловая сборка, объектом которой является составная часть изделия.

Общая сборка, объектом которой является изделие в целом.

Регулирование и выверка правильности взаимодействия частей.

Испытания машины.

Каждая стадия технологического процесса сборки включает операции по соединению деталей и контролю этих соединений для получения сборочных единиц, изделий и комплексов, полностью отвечающих требованиям действующих стандартов, технических условий и чертежей.

Технологический процесс сборки разрабатывается по чертежам и схемам сборки. Для слесаря-сборщика важным является наличие схемы сборки, которая дает ясное представление, с чего начать, как вести и чем закончить сборку изделия.

Различают две основные формы сборки — стационарную и подвижную.

Стационарная сборка производится на определенном рабочем месте, к которому подают все необходимые детали. Существуют три вида стационарной сборки:

по принципу концентрации операций, когда работы выполняют на одном сборочном участке одной бригадой, собирая изделие полностью до испытаний собранной машины. Этот вид сборки применяют в единичном и мелкосерийном производстве;

по принципу расчленения операций на узловую и общую сборку, когда несколько бригад одновременно собирают отдельные узлы, собранные узлы подают на общую сборку, где специальная бригада слесарей-сборщиков собирает из них изделия (так, например, собирают металлорежущие станки);

сборка передвижными бригадами слесарей-сборщиков, которые выполняют одну и ту же операцию, переходят от одного стенда к другому (так, например, собирают самолеты, корабли и т. д.)

Подвижная сборка выполняется двумя способами; со свободным перемещением собираемого изделия от одной операции к другой с помощью крана, конвейеров, тележек на рельсах и т. п.; с принудительным перемещением собираемого изделия на конвейере. Организация сборки, при которой движение происходит непрерывно, называется поточной. Поточная сборка наиболее производительна, она широко применяется в крупносерийном и массовом производстве.

Высшей формой поточной сборки является автоматизированная. Перемещение собираемого изделия от одной сборочной позиции к другой производится конвейером. Сборочные позиции — это специальные сборочные автоматы, снабженные загрузочными устройствами, рабочими органами и устройствами для ориентации собираемых деталей, а в случае необходимости и самого собираемого изделия.

Автоматизированная сборка применяется при большом объеме производства, стабильности номенклатуры и конструкции собираемого изделия, а также взаимозаменяемости деталей и сборочных единиц.

Среди технологических процессов производства сборка является одним из наиболее трудоемких.

Сборочное производство весьма разнообразно. В кино и по телевидению многие видели сборку автомобилей, тракторов, комбайнов и такие уникальные сборочные производства, как общая сборка и регулирование космических кораблей и ядерных реакторов, сборка и монтаж уникальных турбин. Никого не удивишь сегодня и видами сборки массовой продукции часовой и электронной промышленности, где вся обстановка способствует четкому и точному трудовому ритму. Конвеер продвигается шаг за шагом, и в его конце принимают готовое изделие.

В станкостроении более двух третей трудоемкости сборочного производства составляют ручные сборочные операции. Сборочные цехи станкостроительных заводов представляют собой просторные помещения, где бригады слесарей-сборщиков, используя слесарно-монтажные инструменты, сборочное оборудование — технологическое и вспомогательное, ведут сборку (преимущественно узловую) изделий металлорежущих станков. Практически на каждом станкостроительном предприятии в общем, объеме изготовляемых станков имеются несколько, моделей повышенной, высокой и более высокой степеней точности.

Изделия высокой точности собирают в специальных термоконстантных цехах. Постоянная температура моконстантных цехов поддерживается с помощью кондиционеров с точностью ± (0,5...2) °С при номинале 20 0С Сборку производят на стендовых плитах с монолитным фундаментом (антивибрационная защита). Испытательные стенды снабжены амортизационным устройством. Процесс сборки обычно состоит из трех этапов: подготовки корпусных и базовых деталей, предварительной сборки, окончательной сборки, регулирования и отладки.

Термоконстантный цех — это дорогое сооружение с мощной сетью вентиляции, кондиционирования, бассейном, который в ряде случаев устраивают на крыше цеха для улучшения термоизоляции перекрытия. Термоконтактные условия при сборке точных станков и механизмов необходимы для предотвращения температурных деформаций металла собираемых изделий. Величины, температурных деформации весьма значительны и оказывают отрицательное действие на точность сборки. Судите сами — изменение температуры цеха на 1 °С в течение одного часа вызывает отклонение от прямолинейности направляющих станины станка на 1,6 мкм на1 метр длины. Это значит, что точная сборка станков с нормами точности 1—3 мкм в условиях ежечасных колебаний температуры даже на 1°С невозможна. Вот поэтому и приходится создавать термоконстантные сборочные цехи.

Для обеспечения высокой точности станков недостаточно изготовить их детали в полном соответствии с требованиями чертежей и технических условий. У машиностроителей существует понятие точности сборки машин. Чтобы обеспечить требуемую точность собираемых станков при узловой сборке (основной виде сборки точных станков), в основном применяют пять методов:

- индивидуальной пригонки — применяется в единичном и мелкосерийном производстве. Сборка выполняется путем пригонки одной из соединяемых деталей обратной на станках или ручной пригонкой — слесарной обработкой;

- неполной взаимозаменяемости — метод применяется в серийном производстве. Предусматривает некоторое расширение полей допусков на отдельные размеры детали с последующей сортировкой (селекцией) всей массы деталей на несколько групп в пределах более узких допусков. При этом узкие группы допусков назначаются таким образом, чтобы обеспечить нормированные посадки для пар сопрягаемых деталей (одинаковые группы допусков для деталей типа валов и типа отверстий). Метод дает возможность получить требуемую точность сопряжения деталей собираемого узла, несмотря на довольно широкое поле допуска изготовления деталей, что часто оказывается целесообразным с экономической точки зрения;

- подбора деталей по месту на ощупь или по щупу. Этот метод наиболее простой, так как не требует дополнительных калибров для сортировки и маркировки подобных деталей. Недостатком его является большая зависимость качества сборки от квалификации сборщиков;

- сборки с применением компенсаторов. Метод широко применяется в машиностроении и заключается, в обеспечении нормированной точности сопряжения с помощью специальных деталей — компенсаторов, которые принимают на себя все отклонения в размерах сопрягаемых деталей — компенсируют их. Компенсаторы, подвижные и неподвижные, позволяют отрегулировать сопряжение в пределах заданной точности. Подвижные компенсаторы — это клинья, втулки, эластичные и пружинные муфты, эксцентрики, регулируемые винты и гайки. Кроме выполнения основной функции, они также позволяют восстанавливать точность сборочной единицы или машины и во время их эксплуатации, когда некоторые детали износились. Неподвижные компенсаторы — это регулировочные прокладки, шайбы, промежуточные кольца;

- полной взаимозаменяемости, когда сборочные единицы собирают без пригонки, подбора и других каких либо дополнительных работ, при полном соблюдении технических условий сборки. Сборка этим методом требует точной обработки деталей, специального оборудования и оснастки. Метод полной взаимозаменяемости экономически целесообразен в массовом производстве, где затраты на оснащение производства окупаются большим количеством изготовляемых изделий. В прецизионном станкостроении применяется частично на крупных станкостроительных заводах, при изготовлении отделочных сборочных единиц.

Сборка первыми четырьмя способами наиболее распространена при производстве точных обрабатывающих станков. В процессе видов этих сборки необходима дополнительная технологическая подготовка деталей к сборке, включающая пригонку деталей, шабрение и другие слесарные работы.

Пригонка — это ручная или механическая обработка сопрягающихся поверхностей деталей для достижения необходимой точности сопряжении или обеспечения других качественных показателей (например, герметичность, электро-, свето-, магнитопроводность и т.)

К слесарно-пригоночным работам, которые выполняют квалифицированные слесари-сборщики, относятся: опиливание, шабрение, притирка, сверление, развертывание, нарезание резьбы, обрубка, гибка, обработка канавок и другие виды работ.

Обрубкой снимают неровности на ограниченных участках поверхности, чтобы устаронить местные дефекты, обнаруживаемые перед сборкой. Ее осуществляют вручную слесарным зубилом или с помощью механизированного инструмента – пневматических зубил. Погрешность размеров при обрубке 0,25 – 0,5 мм.

При опиловке и зачистке обычно применяют напильники и шлифовальные круги. Для мелких и точных работ используют надфили – напильники малых размеров (длиной 50–100 мм) с мелкой насечкой. Поверхности различных деталей, которые по своим размерам и конфигурации трудно обработать на мелкообрабатывающих станках или опилить обыкновенным напильником, обрабатывают рихтовочными напильниками. Ими обрабатывают также детали из цветных металлов и низкоуглеродистой стали. Рихтовочные напильники отличаются тем, что на них имеются радиальные зубья, более рельефные, чем насечка обыкновенных напильников. С помощью рихтовочных напильников хорошо снимаются грубые риски, выводятся царапины и забоины.

Для механизации опиловки деталей применяют электро- или пневмомашинки, в патронах которых укрепляют борнапильники или абразивные головки, а также опиловочные станки.

Шабрением называется обработка поверхностей точности деталей режущим инструментом — шабером, с помощью которого с поверхности соскабливается тонкий слой металла. Шабрение выполняют, как правило, после обработки резцом или напильником для лучшей отделки (шабреные поверхности очень красивы) и получения более точных размеров, а также формы и расположения поверхностей деталей. Шабрению подвергают как широкие, так и узкие прямолинейные и лекальные поверхности деталей. Шабрение осуществляют обычно с подгонкой обрабатываемых поверхностей по плитам — образцам прямолинейности и плоскостности, линейкам, эталонам и сопрягаемым деталям.

Чтобы выявить, какие места необходимо шабрить, деталь кладут обрабатываемой поверхностью на поверочную плиту, покрытую тонким слоем краски, легко нажимая на нее, перемещают ее по плите в различных направлениях. В результате выступающие места поверхности детали окрашиваются. Эти места и обрабатывают шабером.

Слесари-шабровщики очень высоко ценятся в сборочном производстве. Их опыт и «чувство металла» обеспечивают точность сборки станка.

Шабрением можно обеспечить точность обработки 0,02—0,005 мм на 1 м. Качество шабрения определяется по числу точек соприкосновения сопрягаемых поверхностей в квадрате размером 25x25 мм. Для станков нормальной точности достаточно шесть-восемь точек. Для станков повышенной и высокой точности стандарт устанавливает гораздо более жесткие нормы.

Притиркой называется обработка поверхности детали притиром с нанесением на его поверхность абразивного порошка или пасты, которыми с обрабатываемой детали удаляется слой металла до 0,02 мм. Толщина слоя металла, снимаемого притиром за один рабочий ход, не превышает 0,002 мм. Для притирки применяют такие инструменты, как диски, цилиндры, конусы, плиты, бруски, кольца, изготовленные по форме притираемых деталей. Притиры изготовляют из стекла, мягкого чугуна, мягкой стали, меди, латуни, свинца, древесин Притирку применяют для получения точных геометрических форм с низкой шероховатостью поверхностей зубчатых колес, клапанов, сальников, кранов, втулок др. В качестве притирочных материалов используют пасты ГОИ, в состав которых входят окись хрома, кремнезем, стеарин и др.

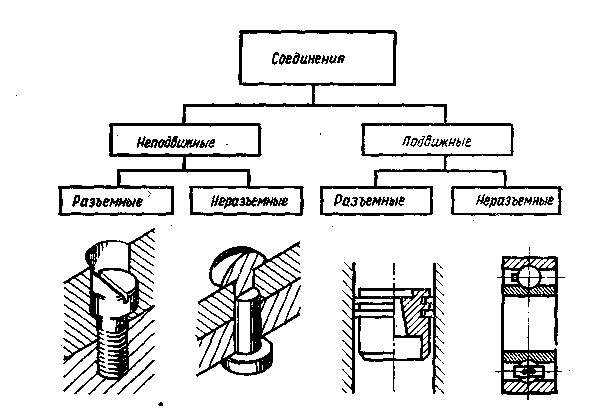

Сборочные единицы собирают на отдельных участках сборочного цеха путем соединения деталей, входящих в данную сборочную единицу, узел станка. Все соединения деталей, применяемые при сборке, подразделяют на два основных вида: неподвижные и подвижные (рис. 2.35). Если по условиям эксплуатации необходимо неизменное расположение деталей или сборочных единиц относительно друг друга, то применяют неподвижные соединения.

Рис. 2.35. Виды соединений деталей машин

Неподвижными разъемными называют соединения, которые можно разбирать без повреждения сопряженных или крепежных деталей (болтовые, винтовые, штифтовые, шпоночные, клиновые и др.).

Неподвижные неразъемные соединения нельзя разобрать, не повредив какую-нибудь деталь, входящую в соединение. Эти соединения выполняют сваркой, пайкой, клепкой, запрессовкой, склеиванием, заливкой пластмассами и т. д.

Подвижные соединения, в которых детали имеют возможность перемещаться относительно друг друга, имеют различные подвижные посадки.

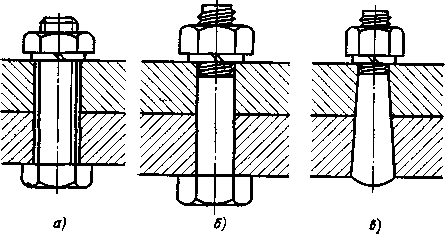

Основными крепежными деталями, обеспечивающими сборку неподвижных разъемных соединений, являются резьбовые крепежные детали: болты, винты, гайки, шпильки и др. Так, болты с гайками (рис. 2.36, а, б) применяют для скрепления деталей не очень большой толщины, пластин, фланцев, при наличии места для расположения головки болта и гайки. Широко применяют в станкостроении болты с внутренним шестигранником. К специальным болтам относятся призонные (рис. 2.36, б, в) для фиксации деталей от бокового смещения. Применяемые в машиностроении откидные болты имеют головку, допускающую поворот вокруг оси, перпендикулярной к оси болта. Они дают возможность быстро освобождать и вновь зажимать соединяемые детали.

Рис. 2.36. Болты:

а — чистый; б — призонный цилиндрический;

в — призонный конический

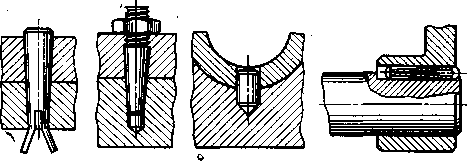

Для фиксации соединяемых деталей, при установке болтов в отверстия с зазором (наиболее часто встречаемый случай), для разгрузки болтов от боковых сил используют штифты. По конструкции штифты бывают конические и цилиндрические (рис. 2.37).

Рис. 2.37. Штифты:

а - конические (разводной и с резьбой);

б — цилиндрические (с насечкой)

Такие детали, как зубчатые колеса, маховики, шкивы на осях и валах станков закрепляют с помощью шпонок. Конструкции шпонок достаточно разнообразны. Наиболее применяемы в станкостроении призматические шпонки (рис. 2.38), обеспечивающие центрирование вала с сопрягаемой деталью, позволяющие осуществлять как подвижные, так и неподвижные (в осевом направлении) соединения.

Рис. 2.38. Шпоночное соединение

Для передачи больших крутящих моментов в станкостроении широко используют шлицевые соединения. Наиболее распространены шлицевые соединения со следующими формами: прямобочной (рис. 2.39, а), эвольвентной (рис. 2.39, б) и треугольной (рис. 2.39, в). Соединение деталей по шлицам позволяет обеспечить более точное центрирование, чем при соединении деталей со шпонкой, также повышенную прочность. В прямобочном шлицевом соединении охватывающая деталь может быть центрирована по наружной поверхности шлицев, по поверхности впадин или по боковым сторонам шлицев.

В соединениях с эвольвентными и треугольными шлицами центрирование соединеняемых деталей осуществляется в основном по боковым сторонам шлицев.

В зависимости от применяемой посадки центрирующих поверхностей шлицевые соединения бывают тугоразъемные, легкоразъемные подвижные.

а) б) 6)

Рис. 2.39. Шлицевое соединение

При сборке шлицевых соединений полная взаимозаменяемость даже в условиях массового производства труднодостижима. Причиной являются малые зазоры, выдерживаемые в центрирующих спряжениях. При этом малейший заусенец, забоина или задир делает соединение несобираемым без доработки слесарем-сборщиком. Сборка точных шлицевых соединений требует от рабочих точности, аккуратности и ряда профессиональных навыков, которые приобретаются в процессе трудовой деятельности.

В конструкциях металлорежущих станков много и неподвижных неразъемных соединений. К ним относятся соединения с гарантированным натягом, сварные, паяные, склеиваемые и заклепочные. Слесарям-сборщикам точных станков наиболее часто приходится выполнять соединения деталей с гарантированным натягом, так как другие виды неразъемных соединений выполняют в специализированных цехах.

Сущность соединения деталей станков и машин с гарантированным натягом заключается в том, что охватываемая деталь (вал) имеет больший диаметр, чем охватывающая (отверстие).

Соединения с гарантированным натягом могут передавать крутящие моменты, осевые силы или то и другое одновременно.

Сборщики запрессовывают детали ручными, гидравлическими и пневматическими прессами. Запрессовку выполняют сначала медленно и с небольшим усилием, а в конце прессования резко нажимают на запрессованную деталь, чтобы она плотно села на место. При этом необходимо следить за тем, чтобы не было перекоса.

Для получения в соединениях с гарантированным натягом натягов в 2 раза больших, чем в обычных прессовых, сборщики используют технологию соединений деталей с разогревом охватывающей или с охлаждением охватываемой детали. Процесс основан на том, что при данном тепловом воздействии облегчается посадка одной детали в другую. Прочность таких соединений повышается в 3 раза по сравнению с соединениями без теплового воздействия. Охлаждение охватываемых деталей применяют в тех случаях, когда нагрев охватывающей детали нецелесообразен (ввиду больших размеров, высокой точности и др.). Такую технологию запрессовки применяют, например, при сборке цоколя с колонной радиально-сверлильных станков.

Детали под запрессовку должны иметь точную геометрическую форму. Эллипсность, конусность, бочкообразность недопустимы. Отклонение от правильности нормы деталей не только влияет на силу запрессовки возможные искажения деталей после, запрессовки, но и на работу машин. Так, запрессовка подшипников качения на детали с эллиптическими посадочными местами приводит к искажению формы колец подшипников, содействует увеличению давления на шарики и более быстрому выходу подшипников из строя, а также усилению шума при работе подшипникового узла на высоких частотах вращения.

Необходимо отметить, что сборка сборочных единиц с подшипниками качения в коробках скоростей, шпиндельных узлах прецизионных станков ответственная операция, выполняемая наиболее опытными сборщиками. Дело в том, что подшипники качения монтируют сразу по двум неподвижным посадкам — внутреннего кольца с валом и наружного кольца с корпусом — обычно без специальных креплений или фиксации с помощью дополнительных средств, препятствующих проворачинию. Поэтому напрессовка подшипника на вал или установка его с натягом в расточенное отверстие корпуса должны выполняться с таким расчетом, чтобы исключить деформации наружного кольца от чрезмерного усилия натяга и внутреннего кольца от слишком плотной напрессовки, с одной стороны, и проворачивание на валу или в расточке — с другой стороны. Характер посадок обоих колец подшипника, как правило, различный.

Посадки с учетом конкретных условий работы подшипниковых

узлов станка назначает конструктор. И слесарь сборщик должен воплотить конструкторский расчет при сборке данной сборочной единицы, соответствующим образом подобрав детали, измерив их посадочные размеры и отклонения формы.

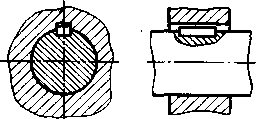

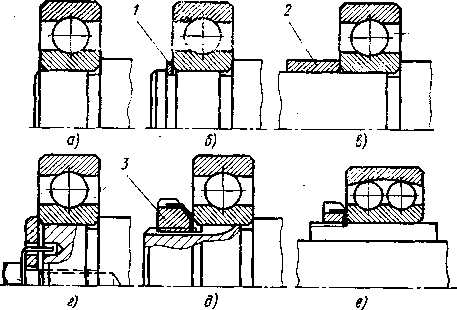

Схемы сборки подшипников качения с валами и корпусом с учетом действия осевых сил приведены на рис. 2.40. В первом случае (рис. 2.40, а) подшипник удерживается на валу за счет натяга.

Рис. 2.40. Установка подшипников качения на валах:

1 — кольцо; 2 — втулка; 3 — гайка

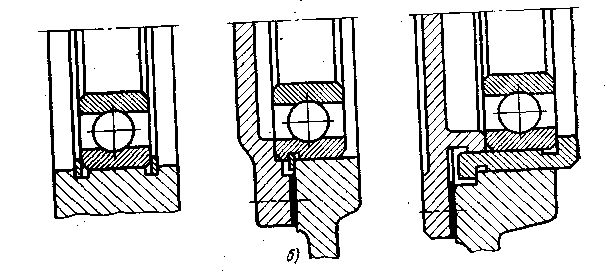

В остальных случаях после посадки на вал подшипник фиксируется от осевых смещений кольцом, втулкой (рис. 2.40, б, в), резьбовыми деталями (рис. 2.40, г—в). Крепление подшипников в корпусе применяют как для разъемных (рис. 2.41, а), так и для неразъемных (рис. 2.41, б) корпусов. Подшипники монтируют в корпус обычно после установки их на валу.

Так как кольца подшипников имеют малую жесткость, очень важно при сборке не допустить их перекоса. Поэтому, когда слесарь-сборщик устанавливает подшипники на валу или в корпусе, он использует торцы колец как базы, добиваясь плотного контакта колец подшипников с буртиками вала, корпуса или промежуточной детали.

Нами рассмотрены лишь некоторые моменты сборки сборочных единиц с шарикоподшипниками. Но если учесть, что в машиностроении широко применяются и другие виды подшипников качения (роликовые подшипники, конические и цилиндрические, игольчатые и др.), то можно понять, сколько знаний и умения необходимо слесарю-сборщику, чтобы свободно владеть искусством сборки подшипниковых узлов.

Рис. 2.41. Установка подшипников качения в корпусе:

а - разъемный корпус; б - неразъемный корпус

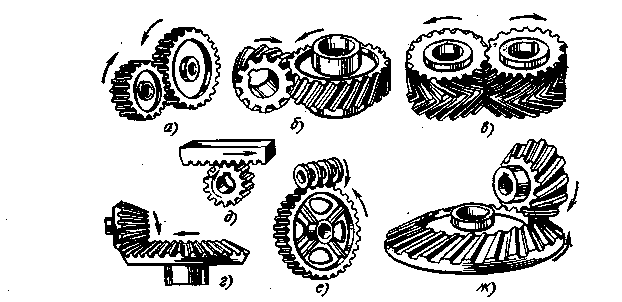

В машиностроении применяют различные виды передач движения. Наиболее распространены в станкостроении зубчатые передачи. С их помощью изменяют по величине и направлению скорость движущихся частей станков, передают от одного вала к другому силы и крутящие моменты. В зубчатой передаче движение передается с помощью пары зубчатых колес (рис. 2.42).

Зубчатые колеса закрепляют на валах неподвижно (а иногда даже нарезают заодно с валом, такая деталь называется вал-шестерня). Цилиндрические зубчатые колеса в конструкциях станков составляют до 90 % передач.

Рис. 2.42. Зубчатые зацепления:

а - в- цилиндрические; а - с прямым зубом;

б - с косым зубом; в - с шевронным зубом;

г - коническое; д - колесо-рейка;

е - червячное; ж - с круговым зубом

Установку колес производят с помощью пресса или же вручную с помощью специальной мягкой оправки и молотка. Последний способ применяют в мелкосерийном производстве лишь для зубчатых колес небольшого размера, монтируемых с небольшими натягами, в частности, при сборке прецизионных станков малых и средних размеров. Зубчатые колеса большого размера, термически обработанные, а также устанавливаемые со значительными натягами, напрессовывают только с помощью пресса, с применением специальных приспособлений.

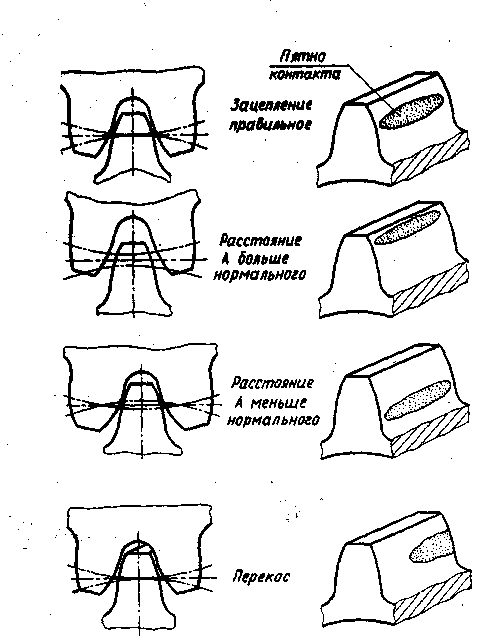

После того как сборщики произвели сборку всех сборочных единиц станка, они приступают к общей сборке изделия. Общая сборка станка – завершающий и наиболее ответственный этап. Технологический процесс общей сборки во многом определяется конструкцией станка. Однако при общей сборке необходимо выполнять ряд общих требований: тщательно совмещать сопрягаемые детали и сборочные единицы. Особое значение при этом придается процессу сборки и монтажа узлов – носителей точности (шпиндельные узлы, функциональные узлы станков, непосредственно воздействующие на обрабатываемую заготовку; обеспечить соосность опор подшипников, валов и осей; соблюдать осевые и радиальные зазоры; равномерно затягивать все ответственные резьбовые соединения с определенной силой и по определенной схеме обеспечивать герметичность мест соединений всех трубопроводов гидро-, пневмосистем и смазочно-охлаждающей жидкости и др.

Рис. 2.43. Правильное и неправильное зацепления

зубчатых колес

Для общей сборки изделия при любом производстве существенным является выбор базового элемента, с которого начинают сборку. Наилучшими базовыми элементами, как правило, являются поверхности основных деталей или сборочных единиц, на которые устанавливают и крепят остальные детали. Например, при сборке металлообрабатывающего станка базовым элементом является станина, при сборке редуктора — корпус и т. д.

Собранный станок еще не является готовым изделием. Слесари-сборщики должны приложить много труда: отрегулировать все перемещения, испытать, чтобы можно было передать станок для окраски, отделки, консервации и упаковки. Лишь после всех этих операций, входящих в состав технологического цикла сборочного производства, станок можно будет назвать готовым изделием.