- •1. Машиностроение. История развития

- •2. Машиностроение. Основные понятия и определения

- •2.1. Машины и механизмы

- •2.2. Взаимозаменяемость, унификация

- •2.3. Конструирование

- •2.4. Технологическая подготовка производства

- •2.5. Станки сегодня и завтра

- •2.6. Вершины точности

- •2.7. Сборка машин

- •2.8. Особенности применения гибких производственных систем

- •2.9 Место обработки металлов давлением (омд)

- •3. Машиностроение. Маленькие рассказы о больших проблемах

- •4. Советы по самостоятельной работе

- •4.1. Роль самостоятельной работы в учебном процессе

- •4.2. Самостоятельная работа студента во время лекций

- •4.3. Работа с книгой

- •4.4. Гигиена умственного труда

- •4.5. Основы мастерства устной речи

- •4.6. Самостоятельная работа при проведении

- •4.7. Самостоятельная работа студентов

- •4.8. Самостоятельная работа во время прохождения

- •4.9. Самостоятельная работа при выполнении индивидуальных заданий преподавателя,

- •5. Требования к результатам освоения основных образовательных программ бакалавриата

- •5.1. Характеристика профессиональной деятельности

- •5.2. Требования к результатам освоения основных

- •5.3. Требования к структуре основных образовательных

- •5.4. Структура ооп бакалавриата

- •6. Учебные планы профилей «технология машиностроения», «металлообрабатывающие станки и комплексы» и «конструкторско-технологическое обеспечение кузнечно-штамповочного производства»

- •6.1 Учебные планы профиля «Технология машиностроения»

- •6.2 Учебные планы профиля «Металлообрабатывающие станки и комплексы»

- •6.3 Учебный план профиля «Конструкторско-технологическое обеспечение кузнечно-штамповочного производства»

- •Оглавление

- •394026 Воронеж, Московский просп., 14

2.9 Место обработки металлов давлением (омд)

среди методов формообразования деталей

Развитие народного хозяйства страны в значительной мере определяется ростом объема производства металлов, расширением сортамента изделий из металлов и сплавов и повышением их качественных показателей.

Металлы наряду со способностью деформироваться обладают также высокой прочностью и вязкостью, хорошей тепло и электропроводностью. При сплавлении металлов в зависимости от свойств составляющих компонентов создаются материалы с высокой жаростойкостью и кислотоупорностью, магнитными и другими полезными свойствами.

Использование металлов человеком началось в глубокой древности (более пяти тысячелетий до н.э.). Вначале находили применение цветные металлы (медь, сплавы меди, золото, серебро, олово, свинец и др.), позднее начали применять черные — железо и сплавы на его основе.

Длительное время, производство металлов, носило примитивный характер и по объему, было весьма незначительным. Однако в конце XIX в. мировая выплавка стали резко возросла с 0,5 млн. т в 1870 г. до 28 млн. т в 1900 г. Еще в большем объеме растет металлургическая промышленность в XXI столетии. Наряду с увеличением выплавки стали, появилась необходимость организовать в больших масштабах получение меди, цинка, вольфрама, молибдена, алюминия, магния, титана, бериллия, лития и других металлов.

Металлургическое производство подразделяется на две основные стадии. В первой, получают металл заданного химического состава из исходных материалов. Во второй стадии металлу в пластическом состоянии придают ту или иную необходимую форму при практически неизменном химическом составе обрабатываемого материала.

В основу технологии обработки металлов давлением положено развитие методов и средств формообразования полуфабрикатов и деталей из металлов и сплавов при наименьших затратах непосредственного и овеществленного труда посредством пластической деформации (т. е. без снятия стружки).

Прокатка, волочение, прессование, ковка, штамповка представляют собой различные виды обработки металлов давлением в пластическом состоянии.

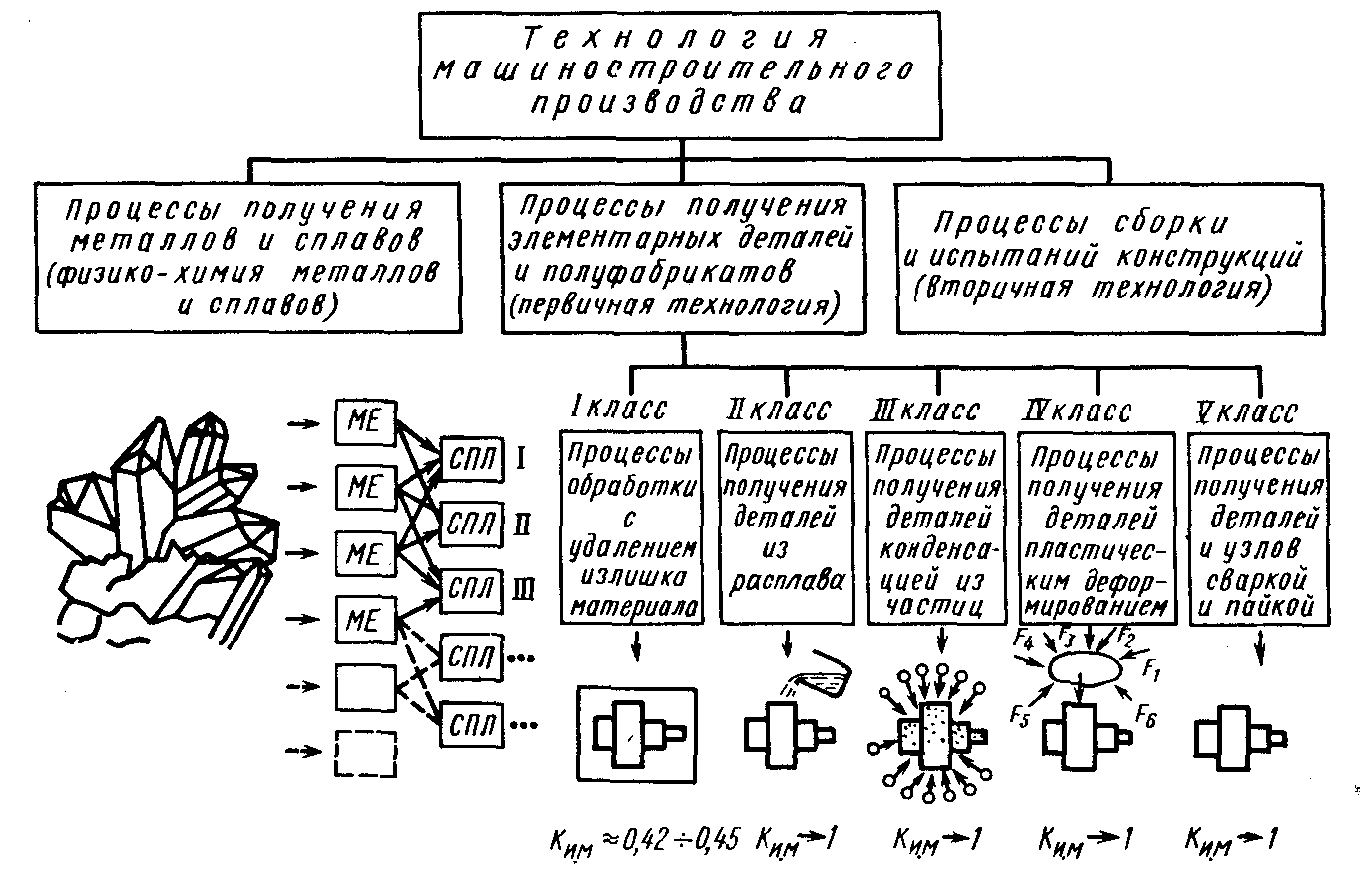

Место процессов пластического деформирования в общем классификаторе методов первичной технологии показано на рис. 1.

Множество процессов получения элементарных деталей и их полуфабрикатов из металлов и сплавов, применяемых в общественном производстве, можно подразделить на следующие пять основных классов, определяющих, соответственно пять основных видов первичной технологии (рис. 2.44).

Рис. 2.44. Принципиальная классификация первичной

технологии металлов и место в ней процессов

обработки металлов давлением

Ки.м. — коэффициент использования материала;

МЕ — металл;

Fв — внешние силы; СПЛ — сплав.

Прокаткой называется процесс деформирования металла в горячей или холодном состоянии вращающимися валками (рис. 2.45).

Прокаткой изготавливают: рельсы, балки, листы, ленты, прутки, различного поперечного сечения, а также трубы, гнутые профили, бандажи, зубчатые колеса, шары и т.д..

Рис. 2.45. Схема процесса и образцы продукции,

получаемые прокаткой

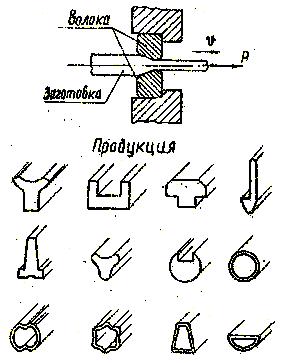

Волочение (рис. 2.46) заключается в протягивании заготовки через отверстие в волоке. Протягивание осуществляется в холодном состоянии, что обеспечивает получение продукции с высокой точностью и хорошей чистотой поверхности. Исходным материалом при волочении является катанка, получаемая на проволочных станах.

Волочением изготавливают проволоку диаметром от нескольких микрон до 16 мм, высококачественные трубы с диаметром от 0,2 до 20 мм; а также сплошные и пустотелые профили разнообразной конфигурации и т.д.

Рис. 2.46. Схема процесса волочения

и образцы продукции, получаемые волочением

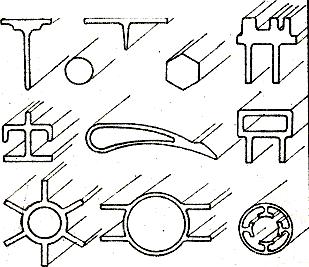

Прессование (рис. 2.46) заключается в выдавливании нагретой заготовки из контейнера через отверстие в матрице. Прессованием изготавливают простые и сложные, сплошные и пустотелые профили с постоянным или переменным поперечным сечением. Прессованием можно получить практически любые сложные профили.

Рис. 2.47. Примеры изделий получаемых прессованием

Свободная ковка состоит в деформировании нагретой заготовки универсальным инструментом (бойками). Свободная ковка применяется в единичном и мелкосерийном производстве фасонных поковок весом до 100-200 кг, в серийном и массовом производстве - при весе поковок свыше 1000 кг. Поковки весом более 2000 кг получают только свободной ковкой, причем вес поковок может достигать 250 т.

Рис. 2.48. Примеры изделий получаемых свободной ковкой

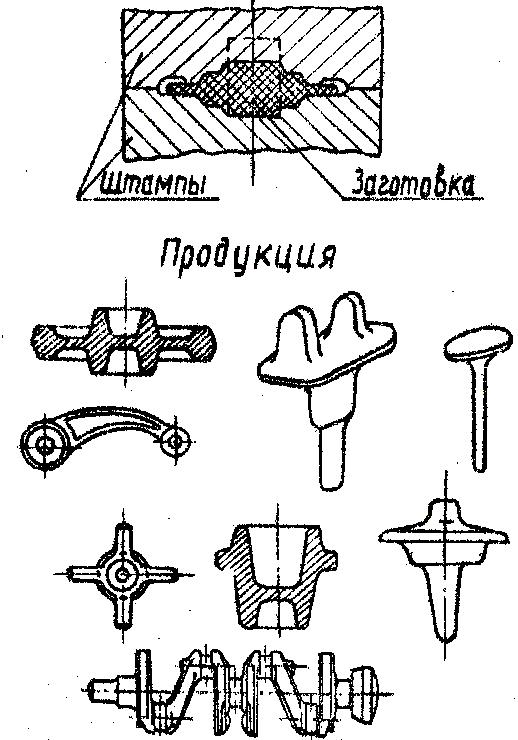

Горячая объемная штамповка заключается в деформировании нагретой заготовки с помощью специализированного инструмента (штампа), имеющего ручей, соответствующий по конфигурации форме будущей детали (рис. 2.49).

При объемной штамповке придание заготовке заданной формы и размеров осуществляется путем заполнения металлом рабочей плоскости штампа.

Горячая объемная штамповка является основным, высокопроизводительным и экономичным способом производства мелких и средних поковок в массовом и крупносерийном производстве. Применяется для изготовления фасонных деталей сложной формы весом до 1000 кг.

Рис. 2.49. Пример операций и продукции, получаемые горячей объемной штамповкой

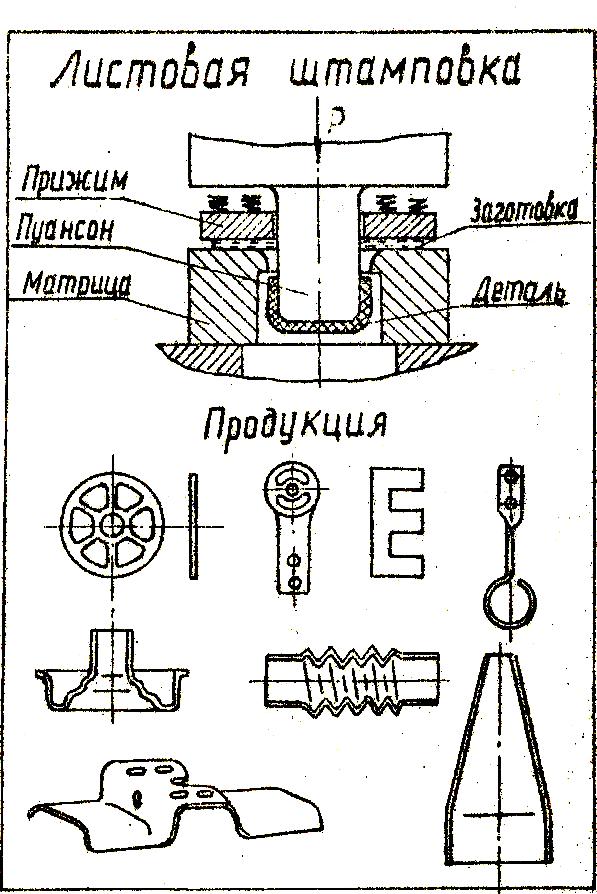

Листовая штамповка (рис. 2.50) заключается в разрезке (разделении) или формоизменении плоской листовой или трубной заготовки с помощью специальных штампов.

Листовая штамповка является таким видом пластической обработки металла, когда для получения деталей типа колпачков, втулок и других в качестве исходного материала используют лист или ленту. При этом обработка выполняется без значительного изменения толщины заготовки.

Рис. 2.50. Пример операций и продукции, получаемые

листовой штамповкой

Листовая штамповка – один из наиболее высокопроизводительных и автоматизированных способов получения разнообразных плоских и пространственных деталей в авто-, тракторостроении, самолето и приборостроении и других областях промышленности.

Высокая производительность процессов обработки металлов давлением, сравнительно низкая их энергоемкость, а также незначительные потери металла при производстве изделий, выгодно отличают их, по сравнению, например, с обработкой металла резанием, когда требуемую форму изделия получают удалением значительной части заготовки в стружку. Существенным достоинством пластической обработки является значительное улучшение свойств металла в процессе деформирования.