- •Г. С. Котиков

- •Введение

- •1. Физические основы сварки

- •2. Классификация способов сварки

- •3. Виды дуговой сварки

- •4. Электрическая сварочная дуга

- •5. Источники питания сварочной дуги

- •5.1. Сварочные трансформаторы

- •5.2. Генераторы постоянного тока

- •5.3. Сварочные выпрямители

- •5.4. Осцилляторы

- •5.5. Другие источники питания сварочной дуги

- •6. Сварочная проволока

- •6.1. Электроды с тонким стабилизирующим покрытием

- •6.2. Электроды с толстым качественным покрытием

- •6.3. Классификация покрытых электродов

- •7. Ручная дуговая сварка плавящимся электродом

- •7.1. Зажигание дуги

- •7.2. Плавление и перенос металла

- •7.3. Нагрев металла дугой

- •7.4. Наплавленный металл

- •7.5. Сварка стыковых швов

- •7.6. Сварка угловых швов

- •7.7. Режимы сварки плавящимся электродом

- •8. Автоматическая дуговая сварка

- •8.1. Автоматическая сварка открытой дугой

- •8.2. Автоматическая сварка под слоем флюса

- •9. Флюсы для автоматической дуговой сварки

- •9.1. Плавленые флюсы

- •9.2. Керамические неплавленые флюсы

- •10. Электрошлаковая сварка

- •11. Дуговая сварка в защитных газах

- •11.1. Автоматическая сварка в защитных газах

- •11.2. Сварка в инертных газах

- •11.3. Сварка в аргоне

- •11.4. Сварка в углекислом газе

- •12. Дуговая сварка неплавящимся электродом

- •12.1. Сварка угольным электродом

- •12.2. Сварка вольфрамовым электродом

- •13. Плазменная сварка

- •13.1. Сварка дугой косвенного действия

- •13.2. Сварка сжатой дугой

- •Стороны шва

- •14. Газовая сварка

- •14.1. Производство кислорода из воздуха

- •14.2. Горючие газы для сварки

- •14.3. Сварочное пламя

- •15. Электрическая контактная сварка

- •15.1. Способы контактной сварки:

- •15. 1. Стыковая контактная сварка

- •16. Огневая резка металлов

- •16. 1. Газокислородная резка

- •16.1.1. Газокислородные резаки

- •16.2. Плазменная резка

- •16.2.1. Плазмотроны

- •16.2.3. Газы для плазмотронов

- •16.3. Другие способы огневой резки металлов

- •17. Различные виды сварных конструкций

- •17.1. Классификация сварных конструкций

- •17.2. Балки и колонны

- •17.3. Балочные и решетчатые конструкции

- •17.4. Оболочковые конструкции

7.4. Наплавленный металл

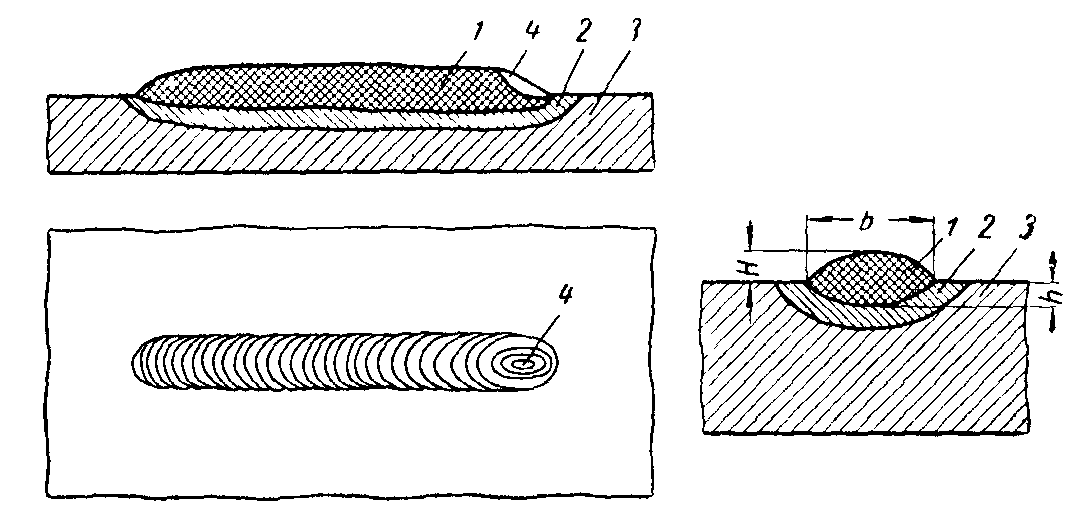

Рис. 7.7. Валик

наплавленного металла:

1

– наплавленный металл; 2 – зона влияния

3

– основной металл; 4 – конечный кратер

Отношения

![]() и

и

![]() - важные (рис. 7.7) характеристики сечения,

которые меняются в пределах 2 - 8.

- важные (рис. 7.7) характеристики сечения,

которые меняются в пределах 2 - 8.

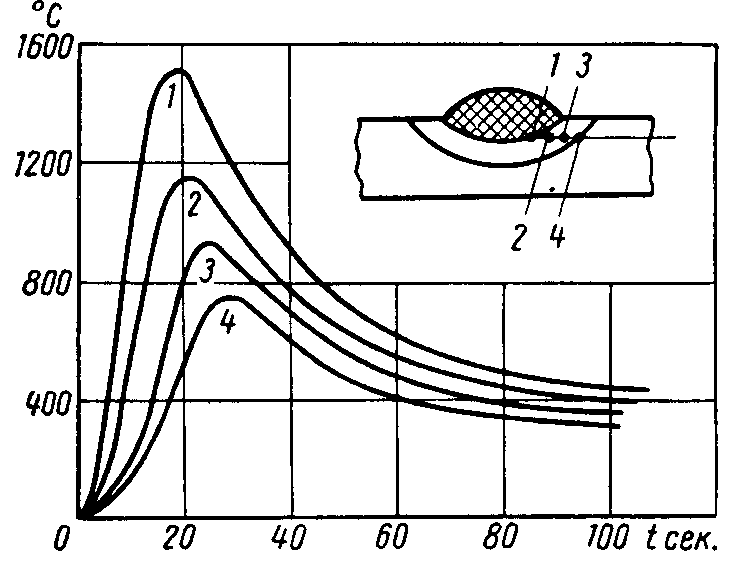

Рис.

7.8. Диаграмма распределения максимальных

температур

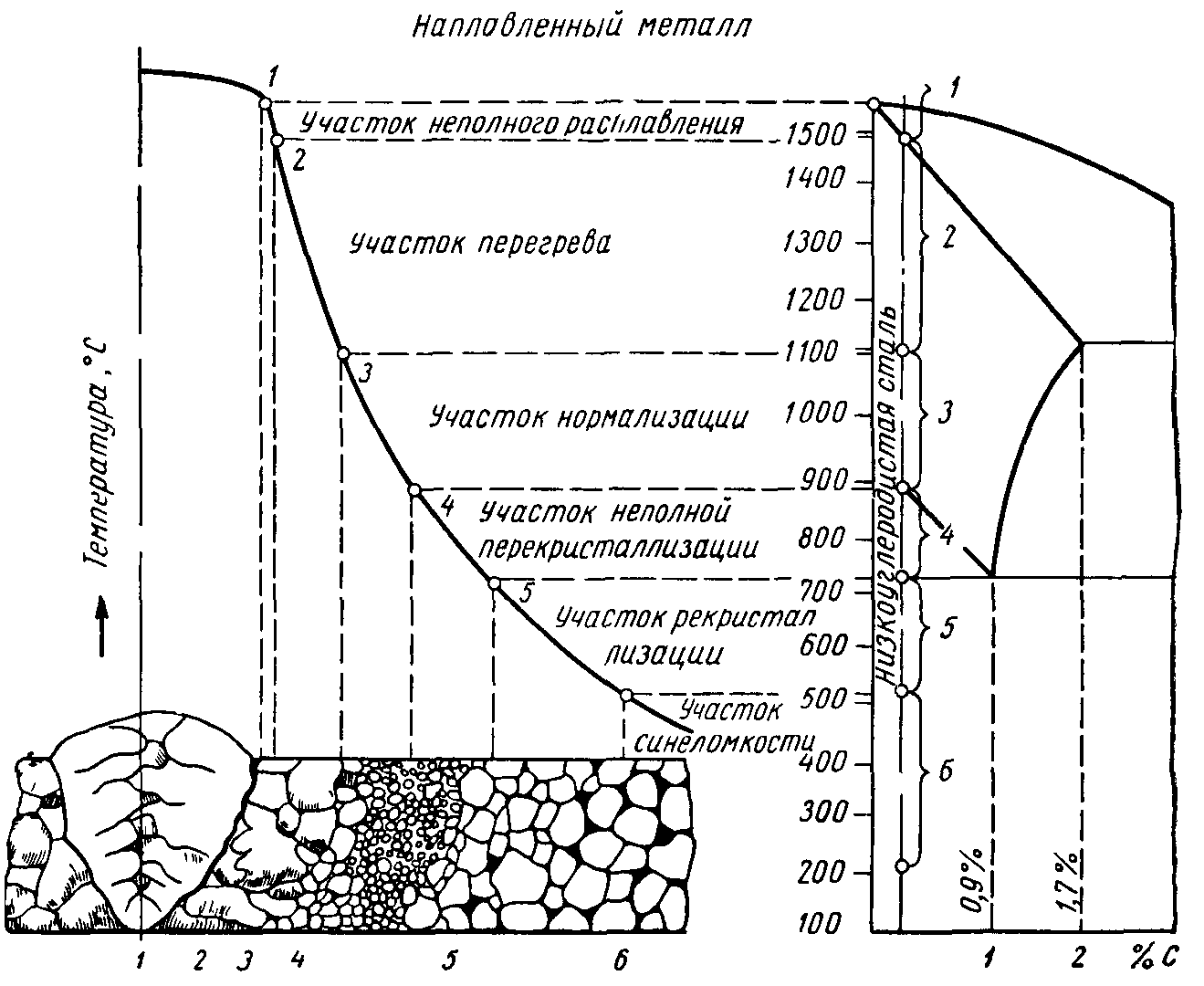

К наплавленному металлу прилегает переходная зона, лежащая между наплавленным металлом и неизмененным основным металлом. Эта зона называется зоной термического влияния. В зоне находится нерасплавившийся основной металл, сохранивший свой химический состав, но изменивший свою структуру и механические свойства вследствие термической обработки.

Рассмотрим изменения, происходящие в зоне влияния, при сварке низкоуглеродистой стали.

Рис.

7.9. Структура зоны влияния

За этой зоной следует зона частичной нормализации с максимальной температурой между точками Ас3 и Ас1, в которой успели раствориться лишь включения перлита, распавшиеся при последующем охлаждении на мелкие зерна, зерна же феррита остались почти неизменными, так что структура металла после охлаждения отличается неравномерностью, наличием скоплений мелких зерен наряду с довольно крупными. Далее следует зона, в которой температура не достигла точки Ас1, поэтому и не происходило образование - железа, растворения перлита и измельчения зерна, но здесь шел процесс рекристаллизации, т.е. восстановление приблизительно равноосных зерен из деформированных зерен и их осколков, образованных в процессе прокатки металла.

г)

Рис. 7.10. Стыковой

шов:

а

– непровар; б – прожег;

в

- натеки; г – нормальный шов

При нарушениях нормального процесса сварки могут возникать различные дефекты валика:

непровар - образуется при отсутствии сплавления расплавленного и основного металлов (рис. 7.10), что возникает при неправильном процессе сварки, недостаточном токе и т.д.;

подрез - углубление, возникающее от неправильного процесса сварки или чрезмерной силы тока;

трещины – возникают при повышенном содержании серы, фосфора и особенно углерода, а также при большом сварочном токе и объеме жидкой ванны;

включения - это окислы, шлаки и газовые пузырьки, не успевшие всплыть на поверхность, что зависит, в основном, от скорости затвердевания жидкой ванны.