4892

.pdf3

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежская государственная лесотехническая академия

МАТЕРИАЛОВЕДЕНИЕ. ТЕХНОЛОГИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к выполнению лабораторных работ по разделу: «Основы технологии сварочного производства»

для студентов специальностей 150200, 170400, 210200, 240400, 260100, 260200

ВОРОНЕЖ 2002

4

УДК 621. 791

Кроха В.А. Материаловедение. Технология конструкционных материалов. Методические указания к выполнению лабораторных работ по разделу «Основы технологии сварочного производства» для студентов специальностей:

150200 – «Автомобили и автомобильное хозяйство»;

170400 – «Машины и оборудование лесного комплекса»;

240400 – «Организация и безопасность движения»;

260100 – «Лесоинженерное дело»;

260200 – «Технология деревообработки»;

210200 – «Автоматизация технологических процессов и производств».

/ В.А. Кроха, В.П. Миронов. – Воронеж: ВГЛТА, 2002, 44 с.

Печатается по решению редакционно-издательского совета ВГЛТА

Рецензент – д-р техн. наук, проф. В.К. Кузнецов

Научный редактор д-р техн. наук, проф. В.А. Кроха

5

ВВЕДЕНИЕ

Влесных машинах и деревообрабатывающем оборудовании, а также в автотранспортных средствах используется большое количество сварных деталей и узлов. Сварка также широко применяется в лесной и деревообрабатывающей промышленности для ремонтных целей.

Так, для деревообрабатывающего оборудования сваркой изготовляются ограждения ременных передач, вальцов, сверлильных головок, пильных суппортов, пылеприемников, масляные емкости гидроагрегатов, станины нестандартного оборудования и др.

Влесной промышленности сваркой получают рамы раскряжевочных и сучкорезных машин, металлоконструкции грейферов, скреперов и бульдозеров, разнообразные детали валочно-пакетирующих машин, многопильных агрегатов балансирных пил и др.

При производстве автотранспортных средств широко используются разные виды сварки для изготовления кузовов, кабин, рам, дверей, прицепов

ив других ответственных узлах для крепления разнообразных деталей. Сварка металлов представляет собой процесс получения неразъемных

соединений вследствие образования межатомных связей между соединяемыми заготовками в результате их местного нагрева (термический класс) или пластического деформирования (механический класс), или совместного действия того и другого (термомеханический класс). Сваркой можно соединять между собой однородные и разнородные металлы и их сплавы. Это высокопроизводительный и высокоэффективный способ получения изделий, особенно крупногабаритных и сложной конфигурации.

В методических указаниях представлены три лабораторные работы. В результате их выполнения студенты должны изучить основные виды дуговой, газовой и контактной сварки и применяемое для них оборудование.

1 ОСНОВНЫЕ ПРАВИЛА ПО ОХРАНЕ ТРУДА

1.1При проведении лабораторных работ в сварочных лабораториях возможны следующие случаи травматизма:

-поражение электрическим током;

-поражение зрения от излучения электрической дуги;

-ожоги от нагретого металла и от брызг расплавленного металла;

-отравление выделяющимися при сварке газами и пылью;

-ожоги и порезы о свариваемые изделия.

1.2При выполнении сварочных работ необходимо выполнять следующие требования:

- надежно устанавливать и удерживать свариваемые изделия; - работать с предохранительным щитком при электросварке и в

защитных очках при газовой сварке; - работать при включенной вентиляции;

6

-не открывать краны и вентили трубопроводов и баллонов без разрешения учебного мастера;

-не прикасаться к оголенным или с нарушенной изоляцией проводам;

-брать сварные изделия только в рукавицах;

-не включать и не выключать электрорубильники;

-без разрешения мастера не производить самим регулировку оборудования.

2 ЛАБОРАТОРНАЯ РАБОТА № 1 ИЗУЧЕНИЕ ОБОРУДОВАНИЯ И ТЕХНОЛОГИИ ДУГОВОЙ СВАРКИ

2.1 ЦЕЛЬ РАБОТЫ

2.1.1 Изучить принцип работы основных видов оборудования, применяемого для дуговой сварки.

2.1.2 Освоить технологии ручной, полуавтоматической сварки в среде защитных газов и автоматической сварки под флюсом.

2.1.3 Изучить методику выбора режима сварки. 2.2 ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

2.2.1 Оборудование:

- сварочный трансформатор ТДМ-401У2; - сварочный автомат АДФ-1201;

- сварочный шланговый полуавтомат А-123ОМ для сварки в среде защитных газов;

- сварочные выпрямители ВДУ-1201 и ВД-1201. 2.2.2 Материалы:

-листовая сталь толщиной более 5 мм;

-флюс марки ОСЦ-45;

-электроды для дуговой сварки;

-электрододержатель с электропроводами в изоляции;

-низкоуглеродистая сварочная проволока диаметром 2…6 мм для автоматической сварки под флюсом;

-низкоуглеродистая сварочная проволока диаметром 0,8…1,2 мм для полуавтоматической сварки в среде защитных газов.

2.2.3 Инструменты и приспособления:

-штангенциркуль;

-предохранительные щитки или маски.

7

2.3 ОБЩИЕ СВЕДЕНИЯ

Из термического класса наибольшее распространение получили дуговая и газовая сварка, а из термического – электроконтактная.

При дуговой сварке соединяемые части заготовок нагреваются и расплавляются от тепла, выделяемого электрической дугой, горящей между двумя электродами, один из которых часто представляет собой свариваемую заготовку. Электрическая дуга является высокотемпературным источником теплоты – температура столба дуги составляет ~ 6000 °С.

Источником питания сварочной дуги являются сварочные трансформаторы (переменный ток), сварочные выпрямители и генераторы (постоянный ток). Сварочные трансформаторы имеют более высокий КПД, долговечнее и проще в эксплуатации. Однако при сварке на малых токах электродами с покрытием и под флюсом дуга горит неустойчиво. При сварке на постоянном токе повышается устойчивость горения дуги, можно вести сварку на прямой и обратной полярности («минус» на изделии, «плюс» на электроде). Применяя последнюю, можно проводить сварку сварочными материалами с тугоплавкими покрытиями и флюсами вследствие большого тепловыделения в анодной области дуги.

Наибольшее распространение в промышленности получили ручная дуговая сварка, автоматическая сварка под флюсом и полуавтоматическая сварка в среде защитных газов.

2.4 РУЧНАЯ ДУГОВАЯ СВАРКА

Сварку выполняют электродом, который вручную подают в зону сварки и перемещают вдоль свариваемых частей заготовок.

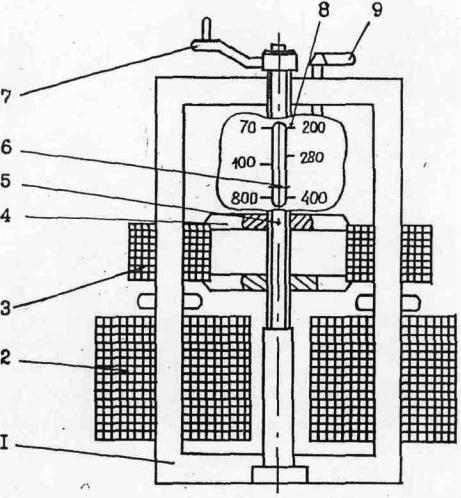

Сварочный трансформатор ТДМ-401-У2 (рис. 2.1) предназначен для питания одного сварочного поста с плавным регулированием сварочного тока. Он представляет собой передвижную установку, состоящую из следующих основных узлов: корпуса 8, магнитопровода-сердечника 1, трансформаторных катушек (первичной 2 и вторичной 3) и переключателя диапазонов тока 9.

Регулирование сварочного тока осуществляется следующим образом: вращая с помощью рукоятки 7 ходовой винт 5, который, ввинчиваясь в

ходовую гайку 4, перемещает вторичную катушку, и, следовательно, изменяет расстояние между катушками. При сближении катушек увеличивается сварочный ток, а при удалении уменьшается.

Величину сварочного тока можно установить с помощью указателя 6 на боковой стенке корпуса трансформатора.

Качество сварного шва зависит от правильного выбора режима сварки, определяемого диаметром электрода dЭ, величиной сварочного тока JCB и длиной дуги lД.

8

Рис. 2.1 Трансформатор сварочный ТДМ 401-У2 (основные узлы)

9

Диаметр электрода выбирается в зависимости от толщины свариваемых изделий и может быть определен по табл. 2.1, а силу сварочного тока

рекомендуется рассчитывать по формуле |

|

|

|

|

||

|

JCB = (20+6dЭ)·dЭ, А |

|

(2.1) |

|||

|

|

|

|

|

|

Таблица 2.1 |

|

Выбор диаметра электродов |

|

|

|||

S, мм |

1…2 |

|

3…5 |

|

4…10 |

12…24 |

|

|

|

|

|

|

|

dЭ, мм |

2…3 |

|

3…4 |

|

4…5 |

5…6 |

|

|

|

|

|

|

|

Длина дуги определяется по формуле |

|

|

|

|

||

|

lД = 0,5(dЭ + 2), мм |

|

(2.2) |

|||

2.5 АВТОМАТИЧЕСКАЯ ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

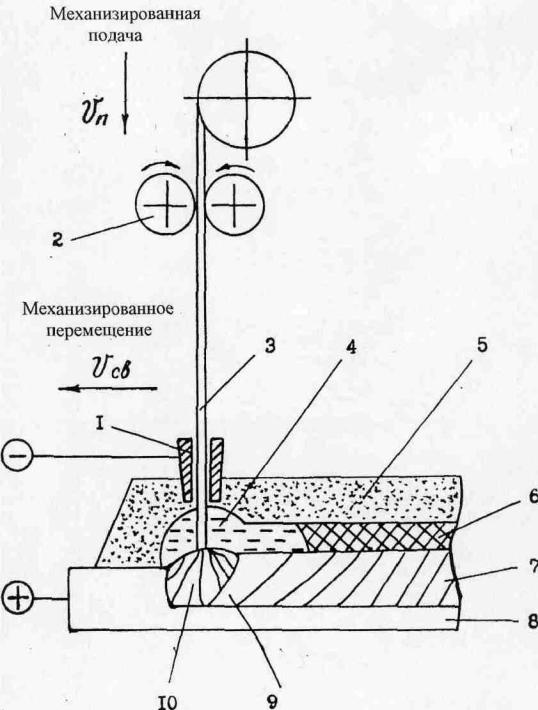

Автоматическая дуговая сварка пол флюсом (рис. 2.2) осуществляется в результате горения дуги между свариваемым изделием 8 и непокрытой электродной проволокой 3 под слоем сыпучего флюса 5, непрерывно поступающего в зону сварки. Подача электродной проволоки механизмом подачи 2 со скоростью VП и перемещение дуги со скоростью VCB относительно изделия механизированы. Процесс зажигания дуги автоматизирован.

Флюс служит для изоляции сварочной ванны жидкого металла 9 от атмосферного воздуха, обеспечивает устойчивое горение дуги, предотвращает разбрызгивание и угар расплавленного металла.

Флюсы бывают плавленые и керамические. Основное применение нашли плавленые флюсы, представляющие собой крупинки, состоящие из сплава различных оксидов и фторидов. Наибольшее распространение при сварке углеродистых и низколегированных конструкционных сталей получил флюс марки ОСЦ-45, процентный состав которого включает: кремнезем 38…44; оксид марганца 38…47; плавиковый шпат 6…8; примеси (оксид кальция, оксид магния, оксид алюминия) остальное.

Часть флюса расплавляется, образуя ванну жидкого шлака 4. По мере поступательного движения электрода происходит затвердевание металлической ванны 7, покрытой твердой шлаковой коркой 6. Ток к электродной проволоке поступает через токопровод 1.

Основными преимуществами автоматической сварки под флюсом являются: высокая производительность процесса, повышение качества

10

Рис.2.2 Схема процесса автоматической дуговой сварки под флюсом

11

сварного соединения, снижение расхода сварочных материалов, электроэнергии и себестоимости сварочных работ.

Сварка под флюсом может осуществляться преимущественно на постоянном токе.

Сварочный пост для автоматической сварки на постоянном токе состоит из сварочного выпрямителя ВДУ-1201 («В»), сварочного автомата АДФ-1201 («А») и блока управления («Б»), установленного в корпусе выпрямителя (рис. 2.3).

Сварочный универсальный выпрямитель ВДУ-1201 предназначен для преобразования энергии трехфазного тока в энергию постоянного тока и пользуется для автоматической сварки и резки.

Автомат сварочный типа АДФ-1201 предназначен для дуговой сварки изделий из низкоуглеродистых или низколегированных сталей на постоянном токе под флюсом.

Этот автомат представляет собой самоходную каретку (трактор) 22, на которой смонтированы сварочная головка 27, пульт управления 20, барабан 19 и бункер 12 для флюса.

Техническая характеристика автомата АДФ-1201 приведена в табл. 2.2.

|

|

|

Таблица 2.2 |

|

Техническая характеристика автомата АДФ-1201 |

|

|

|

|

|

|

№ |

Название параметров |

Размерность |

Величина |

п/п |

|

|

параметров |

|

|

|

|

1 |

Пределы регулирования сварочного тока |

А |

300…1250 |

|

|

|

|

2 |

Диаметр электродной проволоки |

мм |

2…6 |

|

|

|

|

3 |

Скорость подачи электродной проволоки |

м/ч |

60…360 |

|

|

|

|

4 |

Скорость сварки |

м/ч |

12…120 |

|

|

|

|

Блок управления («Б») обеспечивает работу автомата в режиме наладки и сварки (возбуждение дуги, перемещение электродной проволоки в нужном направлении и с заданной скоростью, регулирование скорости перемещения сварочного трактора).

Для подачи сварочной проволоки 15 в зону сварки имеются подающие ролики 13, а при диаметре проволоки 3 мм и более для рихтовки используются прижимной 3 и правильные 2 ролики.

12

Подготовку автомата к работе проводят следующим образом. Сварочную проволоку 15, предварительно намотанную на барабан 19, (без резких изгибов) пропустить между подающими роликами 13 через токопровод 1 до контакта с изделием. С помощью маховичка 14 установить сварочную головку 27 так, чтобы конец проволоки выступал из токопровода на 30…40 мм. Засыпать флюс в бункер 12. На лицевой панели блока управления Б установить переключатель 8 на необходимый вид характеристики. Тумблером 6 и нажатием кнопки 5 включить блок питания, при этом загорится сигнальная лампа II.

Переключатель 5 установить в положение, соответствующее дистанционному управлению, и на пульте управления 20 резисторами 18, 17, 16 установить параметры режима сварки (скорость передвижения тележки, напряжение и силу тока). Тумблер 24 включить в положение ручной настройки, а тумблером 25 добиться надежного контакта сварочной проволоки с изделием. Затем тумблером 23 задать нужное направление перемещение трактора и включить муфту 21.

После этого следует на короткое время открыть заслонку 4 и засыпать место сварки флюсом. Затем тумблером 26 включается источник питания и, поскольку в начальный момент напряжение при коротком замыкании мало, то электродная проволока автоматически идет вверх. Возникает дуга, и после того как напряжение достигает необходимого предела, проволока начнет перемещаться вниз со скоростью, равной скорости плавления. В это время необходимо полностью открыть поворотную заслонку 4 и флюс из бункера под собственным весом будет высыпаться в зону сварки.

Для прекращения сварки необходимо выключить тумблер 26, при этом останавливается привод подачи проволоки и перемещения каретки, дуга гаснет за счет обрыва, после чего тумблером 6 выключить источник питания. Отключить блок питания можно кнопкой 10.

2.6 ПОЛУАВТОМАТИЧЕСКАЯ СВАРКА В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ

Сущность способа полуавтоматической сварки в среде углекислого газа состоит в следующем: непокрытую электродную проволоку диаметром 0,8…1,2 мм подают с постоянной скоростью в зону сварки, куда одновременно поступает углекислый газ (СО2), который защищает расплавленный электродный и основной металл от атмосферного воздуха. Окислительное действие углекислого газа на расплавленный металл компенсируется повышенным содержанием в электродной проволоке элементов раскислителей (марганца, кремния и др.), поэтому для сварки низкоуглеродистых сталей используется проволока марки СВ-08ГС или СВ08Г2С.

Полуавтоматическую сварку стыковых, угловых, тавровых и нахлесточных соединений в среде углекислого газа можно выполнять во всех пространственных положениях, что позволяет широко применять ее для сварки крупных металлоконструкций, а также для наплавочных работ при