- •1. СОСТАВ И СВОЙСТВА БИТУМОВ

- •1.1. Классификация битумов

- •1.2. Состав битумов

- •1.4. Основные свойства битумов

- •Контрольные вопросы

- •2. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

- •2.1. Классификация способов производства битумов

- •2.3. Технология производства битумов деасфальтизации

- •2.4. Производство битумов окислением

- •2.4.1. Основы процесса окисления воздухом

- •2.4.2. Режимы процесса окисления

- •2.4.4. Окисление в трубчатом реакторе

- •2.4.5. Окисление в пустотелой колонне

- •2.5. Получение битумов методом компаундирования

- •Контрольные вопросы

- •3. ХРАНЕНИЕ ВЯЖУЩИХ

- •3.1. Битумные и эмульсионные базы

- •3.2. Классификация битумохранилищ

- •3.3. Разогрев битума в хранилище

- •3.4. Битумонагревательное оборудование

- •4. БИТУМНЫЕ ЭМУЛЬСИИ

- •4.1. Необходимость применения эмульсий

- •4.2. Классификация эмульсий

- •4.3. Структурный состав битумных эмульсий

- •4.4. Эмульгаторы для приготовления битумных эмульсий

- •4.4.1. Типы эмульгаторов

- •4.4.2. Принцип действия эмульгаторов

- •4.5. Приготовление дорожных эмульсий

- •4.5.1. Технологический процесс приготовления эмульсий

- •Контрольные вопросы

- •5. МОДИФИЦИРОВАННЫЕ БИТУМЫ

- •5.1. Общие сведения о модифицированных битумах

- •5.2. Технология приготовления полимерно-битумных вяжущих на основе полимеров

- •5.4. Технология приготовления резинобитумных вяжущих на основе эластомера дорожного

- •Контрольные вопросы

- •6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

- •6.3. Расчёт основных параметров автогудронатора

- •6.4. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •7.1. Смеси на основе битумных вяжущих материалов

- •7.1.1. Виды органоминеральных смесей

- •7.1.2. Органоминеральные смеси, содержащие воду

- •7.1.3. Смеси, не содержащие воду

- •7.2. Поверхностная обработка дорожных покрытий

- •7.4. Устройство покрытий и оснований способом пропитки

- •Контрольные вопросы

- •Библиографический список

окисления и тем самым придавать стабильность битумам, склонным к старению [7].

Контрольные вопросы

1.Какие материалы называют битумами?

2.Каково происхождение битумов?

3.Из каких химических элементов состоят битумы?

4.Какие группы веществ входят в состав битумов?

5.От чего зависит консистенция битумов?

6.По каким показателям испытывают битум, чтобы установить его

марку?

7.Какой показатель характеризует твердость битума?

8.Какой показатель характеризует пластичностьИбитума?

9.Какой показатель характеризует теплостойкость битума?

10.Как изменятся глубина проникания иглы в битум и температура его размягчения с увеличением содержания асфальтеновД?

11.Как изменятся глубина проникания иглы в битум и температура его размягчения с увеличением содержания масел?

12.Как изменится растяжимостьАбитума с увеличением содержания смол?

13.Какие факторы вызывают наибольшую скорость старения битума?

14.Какой структурныйбтип битума лучше подходит для дорожного строительства? и

С

34

2.ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

2.1.Классификация способов производства битумов

Нефть – горючее ископаемое, представляет собой маслянистую темно-бурую жидкость с присущим ей запахом керосина. Нефть – это сложная непостоянного состава смесь большого числа углеводородов различных классов, а также их соединений с кислородом, серой, азотом. Плотность нефти колеблется от 0,8 до 1 г/см3. Основными химическими элементами нефти являются: углерод – 84–87%, водород –

12–14%, кислород – до 2%, сера – 0,01–7%, азот – до 0,2%. Нефти различных месторождений неодинаковы по составу и свойствам. В

смешанных составах – метанонафтеновые и нафтеноароматические.

зависимости от содержания основных образующих углеводородов нефти разделяются на метановые, нафтеновыеИ, ароматические и при

Вместе с указанными углеводородамиДв нефти содержатся их кислородные, азотистые и сернистые соединения.

В зависимости от содержания асфальтосмолистых веществ неф-

ти разделяют на высокосмолистые – асфальтосмолистых веществ бо-

лее 20%, смолистые – 8–20% и малосмолистые – 6–8%. По со-

переработки разделяютсябна: а) легкие с большим содержанием свет-

держанию твердых парафинов нефти подразделяют на: высокопа-

рафиновые – более 6%, парафиновые – 2–6%, малопарафиновые – |

|||

менее 2%. |

и |

А |

|

Нефти по составу |

свойствам применительно к технологии их |

||

|

С |

|

|

лых продуктов; б) тяжелые, высокосмолистые с малым содержанием светлых продуктов. В зависимости от состава нефти (содержания легких и тяжелых продуктов) применяются две схемы (варианта) ее переработки: топливная и масляная [6, 18].

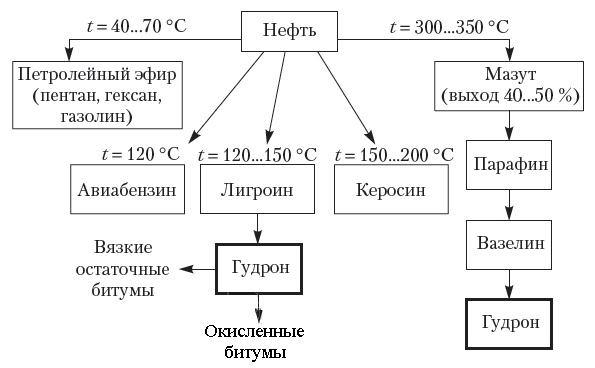

При топливном варианте используется нефть, богатая легкими составляющими, позволяющими получить из нее в большем количестве бензин, керосин, лигроин (рис. 2.1).

При масляном варианте применяется тяжелая нефть, содержащая масляные и смолистые компоненты и позволяющая получить масляные продукты. Переработка нефти осуществляется на нефтеперерабатывающих заводах и имеет целью выделить из ее состава топливо, смазочные материалы, а также получить ряд других важных для народного хозяйства продуктов. Технологические процессы переработки нефти осуществляются в трех основных направлениях:

35

1. Фракционирование (дистилляция) нефти на составляющие группы углеводородов по их температуре кипения или конденсации. Фракционная разгонка нефти заключается в том, что при постепенном нагревании испаряются отдельные фракции углеводородов, которые в дальнейшем подвергают раздельной конденсации паров. Этот процесс дает возможность разделять нефть на фракции в зависимости от температуры их кипения (см. рис. 2.1).

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Р с. 2.1. Схема переработки нефти

2. Крекирование – химическое расщепление молекул тяжелой части нефти, в результате чего получают более легкие (бензинокеросиновые) углеводороды и смолистые вещества.

При нагревании нефтепродуктов до 425–650 °С при избыточном давлении до 50 кгс/см2 (для удержания углеводорода в жидкой фазе) тяжелые молекулы сложных углеводородов распадаются, образуя более простые (легкие) и устойчивые углеводороды и «осколки» распада – неустойчивые вещества. Последние способны к процессам полимеризации, в результате чего образуются сложные (тяжелые) соединения – асфальтосмолистые вещества. После фракционирования продуктов крекинга нефти выделяются бензинокеросиновые продукты и крекинг-остаток, состоящий из асфальтенов, смол и тяжелых масел. Крекинг-остаток используют как жидкий битум (МГ-40/70,

36

МГ-70/130), реже он служит сырьем для изготовления вязких дорожных крекинг-битумов. Выделение масел из нефти ведется под вакуумом.

В результате разделения (разгонки) нефти на горючие и смазочные вещества остается смолистый остаток, включающий твердые частицы – гудрон. Он является сырьем для дальнейшего получения вязких битумов, но может использоваться и непосредственно как жидкий битум. Доказано, что эффективнее получать вязкие битумы из тяжелых смолистых нефтей, содержащих остаточную массу (гудрон) 7...8 %, тогда как в легких нефтях – до 1%.

3. Специальные виды переработки отдельных частей фракций нефти с целью получения ряда нефтепродуктов. К специальным видам переработки отдельных частей нефти относится селективная очистка дистиллятного масляного сырья фенолом, фурфуролом, смесью фенола с креозилом. После регенерации растворителя из остатка получают жидкий битум, который в дальнейшем используют как добавку к другим остаткам (битумам деасфальтизации или остаточным би-

тумам), к гудрону при его окислении на битум для получения требуе- |

|

мой вязкости. |

И |

|

|

Производство нефтяных битумов. Существующие технологии |

|

|

Д |

производства битумов основаны на воздействии на нефтепродукт |

|

веществ, с помощьюикоторыхбпроисходит формирование химического состава и структурыС б тума, а следовательно, его физикомеханических свойств.

высокой температуры, разрежения воздуха, кислорода, пара, |

|

различных раствор телей, поверхностноА |

-активных и полимерных |

Для получения битумов, отвечающих определенным требованиям, большое значение имеет правильно выбранный технологический процесс производства с учетом свойств нефти.

Для производства нефтяных битумов применяют четыре основных способа, отдельно или в сочетаниях [6, 14, 18]:

вакуумная перегонка – получают остаточные битумы глубоким отбором от мазута масляных фракций на вакуумных установках, в результате чего внизу колонны образуется тяжелый нефтяной остаток, удовлетворяющий требованиям на некоторые марки вязких битумов;

деасфальтизация масел избирательными растворителями;

окисление гудрона или смеси гудрона с другими нефтепродуктами;

37

компаундирование (смешение) различных нефтепродуктов, имеющих различные химический состав и свойства, с целью по лучения битума в соответствии с заданными требованиями. Чаще всего по этой технологии производится глубокое окисление гудрона до получения битума с высокой вязкостью, а затем разжижение переокисленного битума более легким

нефтепродуктом.

Сырьем для вакуумной перегонки обычно служит мазут или гудрон, для деасфальтизации и окисления – гудрон. Товарные битумы получают как непосредственный продукт того или иного процесса или компаундированием продуктов разных процессов либо одного и того же процесса.

2.2. Получение битумов вакуумнойИперегонкой

получение дистиллятных фракций для установок каталитического

вакуумной перегонки – битум А– получается здесь не как целевой, но необходимый продукт [14, 15].

крекинга и производства масел. Остаток достаточно глубокой

Основное назначение процессаДвакуумной перегонки мазута –

Вакуумная перегонкабприменяется также при подготовке сырья для других процессов производства итумов.

Сырьем для производства остаточных битумов служат мазуты, гудрон, а также друг е смол стые остатки, образующиеся при атмо- сферно-вакуумнойСперегонке сырой нефти. При атмосферновакуумной перегонке высокосмолистой нефти (как остаток после отбора топливных и масляных фракций) получают остаточный битум. При перегонке нефти с меньшим содержанием смолистых веществ получают менее вязкий остаток по свойствам, отвечающим требованиям на жидкий дорожный битум СГ-70/130, СГ-130/200.

Сырье вакуумной перегонки представляет собой сложную смесь органических и гетероорганических соединений разных гомологических рядов [9]. Такое многообразие составляющих компонентов обуславливает практически непрерывное выкипание сырья при повышении его температуры. Обычным сырьем вакуумной перегонки является остаток атмосферной перегонки нефти – мазут. Его нагревают в печи, подвергают однократному испарению и в виде парожидкостной смеси подают на фракционирование в ректификационную колонну.

38

Перегонку в вакууме проводят во избежание разложения сырья из-за воздействия высоких температур. Снижение давления обеспечивает понижение температур кипения всех компонентов мазута. В результате при сравнительно низких температурах процесса перегонки, при которых еще не происходит крекинг, можно отобрать дополнительные количества дистиллятных фракций.

Схема и режим процесса вакуумной перегонки. Мазут, нагретый в трубчатой змеевиковой печи, подают в зону испарения вакуумной колонны, а в нижнюю часть колонны и в змеевик печи вводят перегретый водяной пар [9, 14]. Паровое орошение в нижней части колонны создается в результате отпаривающего эффекта водяного пара. Жидкостное орошение в верхней части колонны создается в результате конденсации и рециркуляции части дистиллятов. Выходящая с верха колонны смесь газов и водяных паров поступает в барометрический конденсатор, где за счет конденсации холодной водой водяных паров создается разрежение. Дополнительным оборудованием для создания вакуума являются паровые струйные

эжекторы, куда поступают несконденсировавшиеся газы из |

||||

|

|

|

|

И |

барометрического конденсатора. Схема процесса вакуумной |

||||

перегонки мазута представлена на рис. 2.2. |

|

|||

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

С |

|

|

|

|

Рис. 2.2. Схема процесса вакуумной перегонки мазута:

1 – трубчатая печь; 2 – вакуумная колонна; 3 – барометрический конденсатор; 4 – паровой эжектор; 5 – колодец

39

Важными параметрами работы вакуумной колонны являются температура и давление. Для повышения эффективности процесса сырье нагревают, как было отмечено, до возможно более высокой температуры. Верхний предел температуры ограничивается опасностью крекинга и зависит от вида перерабатываемой нефти. Обычно температура на выходе из печи не превышает 400 ºC, а доля отгона составляет 50–70%.

За счет тепловых потерь и дополнительного испарения в трансферной линии и зоне питания температура в зоне питания снижается примерно на 25 °С. Давление в зоне питания колонны находится в пределах 4,65–9,30 кПа, а в верхней части – около 2,70 кПа. Вакуум в системе зависит от температуры воды,

используемой |

в |

конденсаторах |

(барометрических |

или |

поверхностных). |

В |

указанных условиях |

И |

|

отгоняются дистилляты с |

||||

температурой кипения до 570 ºC. Получающийся при этом битум имеет пенетрацию, зависящую от свойствДисходной нефти.

Для одновременного обеспечения необходимых показателей качества как дистиллята, так и остатка обычно с тарелок, расположенных над зоной питанияАколонны, выводят небольшое количество промежуточной фракции. Эту фракцию возвращают в процесс, частично смешиваютбс остатком или используют в качестве компонента котельного топлива.

Водяной пар ив процессе вакуумной перегонки не только исполняет роль отпар вающего агента, но и способствует турбулизации Спотока сырья, нагреваемого в печи. Однако применение водяного пара обусловл вает дополнительные затраты на собственно водяной пар, используемый в процессе, и на энергетический водяной пар (для эжекторов), а также на дополнительное количество охлаждающей воды, необходимой для конденсации технологического и энергетического водяного пара, и на топливо, необходимое для перегрева пара. В связи с этим разработан процесс так называемой «сухой» вакуумной перегонки, при которой не используется водяной пар в отличие от традиционной «мокрой» вакуумной перегонки.

Двухступенчатая вакуумная перегонка. Для углубления отбора дистиллятов применяется двухступенчатая вакуумная перегонка, причем часто основное назначение второй ступени – получение битумов [9, 14]. В последнем случае вторая ступень может быть запроектирована для переработки только части остатка первой ступени.

40

Углубление отбора дистиллятов при сохранении нужной четкости ректификации достигается при уменьшении числа тарелок между зоной испарения и вакуумсоздающей аппаратурой в каждой колонне. В результате уменьшаются потери давления на тарелках и снижается остаточное давление в зоне испарения. В то же время общее число тарелок в двух колоннах оказывается достаточным для разделения.

|

|

|

И |

|

|

Д |

|

|

А |

|

|

б |

|

|

|

и |

|

|

|

Рис. 2.3. Схема двухступенчатого процесса вакуумной перегонки: 1, 2 – вакуумные колонны I II ступеней перегонки; 3 – трубчатые печи;

В первойСвакуумной колонне вакуум относительно невысокий, в зоне испарения остаточное давление составляет 15–25 кПа. Температура, до которой нагревается мазут в печи первой ступени, также невысока – 385 °С. Остаток перегонки, полученный в первой колонне, – гудрон – подвергают дополнительному нагреву до 390–430 °С и направляют на вторую ступень вакуумной перегонки (рис. 2.3). Во второй вакуумной колонне поддерживается глубокий

4 – холодильник; 5 – вакуумсоздающее оборудование; 6 – конденсатосборники

вакуум. Так, давление в зоне питания (испарения) составляет 7–18 кПа, а наверху – около 8 кПа. В связи с высокими температурами в этой колонне во избежание крекирования остатка осуществляют квенчинг – возврат части охлажденного остатка в низ колонны. Расход водяного пара на первой ступени вакуумной

41