- •1. СОСТАВ И СВОЙСТВА БИТУМОВ

- •1.1. Классификация битумов

- •1.2. Состав битумов

- •1.4. Основные свойства битумов

- •Контрольные вопросы

- •2. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

- •2.1. Классификация способов производства битумов

- •2.3. Технология производства битумов деасфальтизации

- •2.4. Производство битумов окислением

- •2.4.1. Основы процесса окисления воздухом

- •2.4.2. Режимы процесса окисления

- •2.4.4. Окисление в трубчатом реакторе

- •2.4.5. Окисление в пустотелой колонне

- •2.5. Получение битумов методом компаундирования

- •Контрольные вопросы

- •3. ХРАНЕНИЕ ВЯЖУЩИХ

- •3.1. Битумные и эмульсионные базы

- •3.2. Классификация битумохранилищ

- •3.3. Разогрев битума в хранилище

- •3.4. Битумонагревательное оборудование

- •4. БИТУМНЫЕ ЭМУЛЬСИИ

- •4.1. Необходимость применения эмульсий

- •4.2. Классификация эмульсий

- •4.3. Структурный состав битумных эмульсий

- •4.4. Эмульгаторы для приготовления битумных эмульсий

- •4.4.1. Типы эмульгаторов

- •4.4.2. Принцип действия эмульгаторов

- •4.5. Приготовление дорожных эмульсий

- •4.5.1. Технологический процесс приготовления эмульсий

- •Контрольные вопросы

- •5. МОДИФИЦИРОВАННЫЕ БИТУМЫ

- •5.1. Общие сведения о модифицированных битумах

- •5.2. Технология приготовления полимерно-битумных вяжущих на основе полимеров

- •5.4. Технология приготовления резинобитумных вяжущих на основе эластомера дорожного

- •Контрольные вопросы

- •6. ТРАНСПОРТИРОВАНИЕ И РАСПРЕДЕЛЕНИЕ БИТУМА

- •6.3. Расчёт основных параметров автогудронатора

- •6.4. Расчет теплоизоляции цистерны

- •Контрольные вопросы

- •7.1. Смеси на основе битумных вяжущих материалов

- •7.1.1. Виды органоминеральных смесей

- •7.1.2. Органоминеральные смеси, содержащие воду

- •7.1.3. Смеси, не содержащие воду

- •7.2. Поверхностная обработка дорожных покрытий

- •7.4. Устройство покрытий и оснований способом пропитки

- •Контрольные вопросы

- •Библиографический список

7.1.3. Смеси, не содержащие воду

Этот класс смесей не содержит воду в своем составе, готовится в основном на жидких органических вяжущих и применяется для усиления дорожных одежд и улучшения фрикционных свойств поверхности покрытия и исправления профиля дороги.

Эти материалы можно разделить на две основные группы: материалы битумоминеральные и материалы, полученные способом поверхностной обработки [8].

Возросшее значение профилактических мероприятий на автомобильных дорогах с высокой интенсивностью и скоростью движения привело за рубежом к разработке смесей битумоминеральных и асфальтобетонных на основе чистого битума или смол, укладываемых тонкими слоями толщиной 40 мм и сверхтонкими слоями толщиной 20–25 мм.

Содержание вяжущего с глубиной проникания иглы 60–200 мм в тонких слоях может варьироваться в широких пределах от 3 до 12%. Сверхтонкие слои представляют собой промежуточное звено между тонкими слоями БММ и поверхностной обработкой, но требуют очень высо-

кой культуры производства. |

И |

Общей тенденцией в мире является все более широкое распростра- |

|

битумоминерального матер ала путем введения в его состав волокнистых минеральных добавокС.

нение специальных битумных композиций. Материалом такого типа явля- |

||

|

Д |

|

ется щебеночно-мастичный асфальт (ЩМА). |

|

|

Другим распространенным способом повышения долговечности по- |

||

крытий и в первую очередь х трещиностойкостиА |

является армирование |

|

б |

|

|

и |

|

|

К битумоминеральным материалам относят также черный щебень и материалы, полученные методами пропитки и поверхностной обработки.

Обычно битумоминеральные смеси мало отличаются от асфальтобетонных по содержанию щебня и минерального порошка.

Черный щебень не имеет в своем составе мелких фракций: щебень предварительно обрабатывают органическими вяжущими (в том числе и битумными эмульсиями). Слой покрытия из черного щебня имеет каркасную пористую структуру.

Метод пропитки заключается в послойной укладке щебня слоем расчетной толщины и розливе органического вяжущего, которое проникает в поры щебеночного слоя. Таким образом получается пористый каркасный материал, похожий на слой покрытия из черного щебня.

Для защиты от разрушающего воздействия климатических и эксплуатационных факторов на поверхности дорожного покрытия часто ук-

143

ладывается защитный слой, являющийся одновременно и слоем износа. Он может быть устроен методом поверхностной обработки – одиночной или многослойной. Тогда ее можно рассматривать как тонкослойное покрытие.

7.2. Поверхностная обработка дорожных покрытий

Поверхностная обработка – технологический процесс устройства на дорожных покрытиях тонких слоев с целью обеспечить шероховатость, водонепроницаемость, износостойкость и плотность покрытий. Слой, устраиваемый этим способом, также называют поверхностной обработ-

кой [8, 24].

Поверхностные обработки используются:

как профилактический слой, который закрывает и предохраняет в |

|

|

И |

плохую погоду основные конструктивные слои дорожных покрытий |

|

от преждевременного разрушения; |

Д |

как слой износа, подверженный стиранию в процессе движения,

предохраняя наилучшим образом структуру дороги. Такому слою требуется только периодическое обновление для придания структуре дороги ее первоначальных качеств;

ватости, обеспечивающими сцеплениеАи хорошее дренирование поверхностных вод, приводящимиик значительному понижению порога аквапланирования и создающ ми, лагодаря повышенному удельному давлению, хорошее сопротивлен е форм рованию гололеда.

как верхний слой дорожногобпокрытия с характеристиками шерохо-

Кроме техническСх пре муществ, поверхностные обработки имеют достаточно конкурентоспособную стоимость по сравнению с комплексом верхних слоев дорожных одежд, используемых в этих случаях.

Существует много различных способов устройства поверхностных обработок, из которых в настоящем подразделе рассматривается лишь один – использование для этой цели фракционного щебня и различных органических вяжущих, в том числе эмульгированных.

Чтобы создать поверхностную обработку, соответствующую представленным требованиям, необходимо при ее устройстве соблюдать несколько принципиальных положений:

использовать вяжущее, которое прочно и надолго соединяется с поверхностью покрытия или основания. Это соединение называется парой «вяжущее – основа»;

144

каменный материал должен быть прикреплен к покрытию или основанию, а каждая щебенка должна быть прочно соединена с соседними. Это взаимодействие называют парой «вяжущее – щебень»;

количество вяжущего должно быть достаточным, чтобы покрыть пленкой каждую щебенку на необходимую высоту и заполнить все микротрещины покрытия, но не быть избыточным, чтобы не выступать на поверхность щебеночного слоя. Это основной принцип дозировки и распределения вяжущего;

каменный материал должен быть чистым, обладать высокими физи- ко-механическими свойствами (прочностью, морозостойкостью, сопротивлением истиранию и др.), иметь определенные формы и размеры.

Основные требования к каменным материалам [21]:

количество каменного материала должно быть достаточным, чтобы

создать нужную структуру поверхности, но не быть излишним, чтобы из- |

|

|

И |

бежать необходимости удаления его. Это принцип дозировки и распреде- |

|

ления каменного материала; |

Д |

каждая щебенка должна занять наиболее стабильное положение, а все вместе должны создавать сплошной монолитный слой с шероховатой поверхностью. Это основной принцип уплотнения.

Таковы основные принципы обеспечения высокого качества по-

верхностной обработки. Кроме того, есть ряд дополнительных условий: |

||

|

|

б |

|

все работы по устройству поверхностной обработки должны быть |

|

|

и |

|

выполнены в наиболее благоприятных условиях погоды. Это принцип на- |

||

значения сроков выполнен я ра отА; |

||

|

до начала работ должны ыть решены все организационные вопро- |

|

|

С |

|

сы, касающиеся поставки матер алов, подготовки машин и оборудования. Это принцип организации работ;

в процессе работ должны строго выполняться требования к технологии производства работ и качеству применяемых материалов. Это принцип организации контроля качества.

Поверхностные обработки с использованием фракционированного щебня устраивают преимущественно на участках дорог с опасными и затрудненными условиями движения – на дорогах I – III категорий.

В зависимости от типа и состояния покрытия поверхностные обработки могут быть одиночными и двойными, на цементобетонных покрытиях – только двойными.

Щебень поверхностной обработки воспринимает и передает на нижележащие слои нагрузку от автомобилей, служит слоем износа и обеспечивает сцепление между дорогой и колесами автомобилей.

145

Каменный материал, применяемый для устройства поверхностной обработки, должен обладать высокими физико-механическими свойствами, такими как прочность, морозоустойчивость, сопротивление удару и износу (истиранию), хорошей прочностью сцепления с вяжущим и т.д. Соответствие горной породы вяжущему определяют путем испытания в лабораторных условиях на прочность сцепления.

Форма щебенок должна быть как можно ближе к кубической, чтобы обеспечить устойчивое положение на поверхности покрытия. Яйцевидная форма щебенок не имеет стабильного положения. Плоские плитки и щебенки в виде вытянутой иглы хрупки и плохо укладываются в покрытие

(рис. 7.2).

Щебень поверхностной обработки должен быть очень чистым, что обуславливает его тщательную мойку во время производства. Наличие глины, даже в очень слабых пропорциях, весьма нежелательно: глина крайне гидрофильна, и сильное разбухание, которое происходит при наличии воды, приводит к тенденции разрыва связки «вяжущее – щебень».

Правильно |

выбранные |

|

И |

|||||

форма и размер щебенок форми- |

|

|||||||

руют |

шероховатость |

поверхно- |

|

|||||

стной |

обработки, обеспечивают |

|

||||||

Д |

||||||||

снижение шума в салоне автомо- |

||||||||

биля при движении. |

|

|

|

|

||||

|

|

|

|

|

|

|||

Важное значение |

|

имеет |

|

|

||||

выбор размера щебня. Установ-А |

|

|||||||

лено, что размеры щебня поряд- |

|

|

|

|||||

|

|

|

||||||

|

|

|

|

б |

|

Рис. 7.2. Влияние формы щебенок |

||

ка 10–15 и 15–20 мм вызывают |

|

|||||||

довольно высокий уровень шума |

|

на стабильность их положения |

||||||

в салоне автомобиля |

и |

|

|

|

||||

|

|

|

||||||

и |

мешают |

|

|

|||||

|

С |

|

|

|

|

|||

прослушиванию музыки при скорости движения более 130 км/ч. Исходя из этого, отдают предпочтение поверхностной обработке из щебня фракций 5–10 мм.

Еще один фактор, который необходимо учитывать при назначении требований к размеру щебня, состоит в исключении возможности разбития лобовых стекол автомобилей щебенками, вылетающими из-под колес автомобилей при движении с высокой скоростью. Использование мелкозернистого щебня позволяет почти полностью решить эту проблему.

При устройстве поверхностной обработки в качестве вяжущих используют вязкие битумы, битумы с добавками дегтей, битумы и дегти с добавками полимеров, битумные эмульсии.

146

Вяжущее обеспечивает гидроизоляцию покрытия, приклеивание каменного материала к покрытию или основанию и соединение щебенок в единый слой.

Марку битума выбирают по ГОСТ 22245–90 с учетом дорожноклиматической зоны: для I – БНД 90/130 и БНД 130/200, для II и III –

БНД 60/90, БНД 90/130, БНД 130/200, БН 60/90, БН 90/130 и БН 130/200, для IV и V – БНД 60/90, БНД 90/130, БН 60/90 и БН 90/130.

Битум должен выдерживать испытание на сцепление со щебнем, используемым для устройства поверхностной обработки. При неудовлетворительном сцеплении битума со щебнем следует использовать добавки соответствующих ПАВ или производить предварительную обработку щебня дегтем или смесью битума с дегтем.

Применяемые каменноугольные дегти должны иметь марку Д-5,

Д-6 или Д-7 по ГОСТ 4641–80 и использоваться на автомобильных дорогах не выше III категории. На участках дорог, проходящих по населенным пунктам, применение каменноугольных дегтей не разрешается.

сий применяют преимущественно катионные Ибитумные эмульсии классов ЭБК-1, ЭБК-2. В условиях III – IV дорожно-климатических зон и при благоприятных погодных условиях во II зоне допускается примене-

При устройстве поверхностной обработки с использованием эмуль-

стью движения свыше 3000 авт./сут, с движением преимущественно грузовых автомобилей, также в районах с резко континентальным климатом применяют битум и деготь с добавками полимеров. Дегтеполимерное вяжущее используют на дорогах не выше II категории.

ние анионных эмульсий классов ЭБА-1, ЭБА-2. Эмульсии должны вы- |

||

|

|

Д |

держивать испытание на сцепление пленки вяжущего со щебнем. |

||

При устройстве поверхностной обработки на катионных битумных |

||

эмульсиях используют нео ра отанныйАорганическим вяжущим щебень, |

||

на анионных эмульс ях – пре мущественно черный щебень. |

||

|

б |

|

При устройстве поверхностной обработки на дорогах с интенсивно- |

||

и |

|

|

С |

|

|

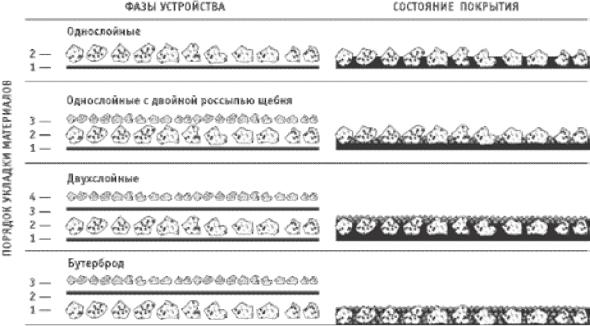

Различают несколько видов поверхностных обработок [21], каждая из которых имеет свою сферу наиболее эффективного применения (рис. 7.3).

1. Однослойная поверхностная обработка с однократным распре-

делением вяжущего и щебня. Применяется для создания шероховатой поверхности и слоя износа дорожной одежды с достаточной прочностью. Это самый распространенный вид шероховатой поверхностной обработки, наиболее подходящий для всех видов движения. Чаще всего она устраивается из щебня фракций 5–10 мм.

147

2.Однослойная поверхностная обработка с двойным распределе-

нием щебня. На слой нанесенного вяжущего сначала рассыпают крупную фракцию щебня (например, 10–15 или 15–20 мм), прикатывают катком, а затем рассыпают более мелкую фракцию щебня (например, 5–10 мм) и уплотняют. Применяется на дорогах с интенсивным движением и высокой скоростью движения. Такая поверхностная обработка способствует улучшенной герметичности покрытия, устранению мелких неровностей и деформаций, лучше распределяет усилия от колес автомобилей. Особенно эффективно такая обработка работает на хорошем жестком основании.

3.Двухслойная поверхностная обработка. На первый слой разлитого вяжущего рассыпают крупную фракцию щебня и уплотняют. Затем разливают второй слой вяжущего, рассыпают более мелкую фракцию щебня и окончательно уплотняют. Применяется на покрытиях с недостаточной

прочностью, при наличии сетки трещин, ямочности, колей, при высокой интенсивности движения, т.е. в тех случаях, когдаИнеобходимо не только создать шероховатый слой износа и защитный слой, но и улучшить ровность, несколько повысить прочность иДсдвигоустойчивость. Применяется также на цементобетонных покрытиях.А

|

б |

и |

|

С |

|

Рис. 7.3. Виды поверхностных обработок

4. Поверхностная обработка типа «сэндвич». На покрытие рассыпа-

ют щебень более крупной фракции, затем распределяют вяжущее, рассыпают щебень мелкой фракции и уплотняют. Структура получаемого слоя поверхностной обработки сравнима с однослойной поверхностной обра-

148

боткой, устроенной путем розлива вяжущего и двойной россыпью щебня. Такая поверхностная обработка рекомендуется при неоднородном по ровности покрытии для его выравнивания и некоторого усиления. Применяется на дорогах второстепенного, местного значения.

При выборе способа устройства поверхностной обработки покрытий необходимо учитывать ее назначение, условия движения на дороге, климатические условия района строительства, показатель твердости дорожного покрытия, наличие материалов и средств механизации.

Существует два способа устройства поверхностных обработок:

традиционный – с раздельным распределением материалов;

способ с синхронным распределением вяжущего и щебня.

Работы по устройству одиночной поверхностной обработки тради-

ционным способом с использованием битумов, дегтебитумов, битумо- и

подготовка поверхности (очистка от пылиИи грязи) и ремонтные работы;

розлив вяжущего; Д

распределение щебня;

укатка; А

уход в период формирования.

Работы по устройствубдвойной поверхностной обработки производят

втакой последовательности:идегтеполимерных вяжущих производят в следующем порядке:

первая россыпьСщебня;

укатка;

второй розлив вяжущего;

вторая россыпь щебня (между первой и второй россыпью щебня допускается перерыв не более 3–5 суток);

укатка;

уход в период формирования.

Очистку покрытия от пыли и грязи выполняют механическими щетками, наиболее загрязненные участки промывают с помощью поливомоечной машины.

Струны щеток, какова бы ни была их природа (нейлон, сталь), должны быть в хорошем состоянии и достаточно жесткими, чтобы обеспечить эффективное соскабливание.

В случаях, когда старое покрытие не удается полностью очистить от пыли и грязи, оставшихся в мелких трещинах и впадинах, его необходимо

149

подгрунтовать путем розлива жидкого битума по норме 0,3–0,5 л/м2 или битумной эмульсией с расходом 0,5–0,8 л/м2.

Розлив вяжущего производят автогудронатором. Для равномерного розлива вяжущего необходимо обеспечить бесперебойность действия сопел, равномерность работы насоса и требуемую скорость перемещения гудронатора.

Сопла должны быть теплоизолированы и оснащены устройством обогрева, позволяющим поддерживать или обеспечивать определенную температуру вяжущего.

В зависимости от выбранного вяжущего и от ширины обрабатываемой поверхности водитель определяет, с помощью элементов регулировки гудронатора (номограмма, вычислительный диск, программирование) необходимое соотношение между скоростью передвижения и количеством

иБН 130/200 – 100–130 °C; температураДполимерноИ-битумного вяжущего – 140–160 °C; дегтеполимерногоАвяжущего – 100–110 °C.

Распределение щебня производят самоходным щебнераспределителем, автомобилем-самосваломбс навесным приспособлением или другим механизмом, обеспечивающим ыстрое и равномерное распределение щебня (рис. 7.4 и 7.5).иКузов всех этих механизмов должен быть плоским

ибез локальных деформац й. Высота сброса щебня должна быть неболь-

шой, чтобы обеспеч ть более однородное распределение заполнителя на покрытии. АвтощебнераспределС тели могут быть оснащены системой гидравлического расширения, позволяющей изменять без остановки рабочую ширину от 2,50 до 4 м.

На дорогах низких категорий допускается использование автогрейдера.

Щебень распределяют непосредственно после розлива вяжу-

щего слоем в одну щебенку и ука- тывают катком 6–8 т за 4–5 про-оборотов насоса, который определяет дозирование вяжущего на покры-

ходов по одному следу. Уплотнение поверхностной

обработки покрытий обеспечивает

Рис. 7.4. Битумощебнераспределитель

OB-Sealer фирмы Breining

150

укладку щебня и его закрепление на покрытии. Пневматические шинные уплотнители великолепно обеспечивают эти функции. Они приспосабливаются к неровностям дороги и не дробят щебень.

В течение первых дней эксплуатации необходимо осуществлять уход за формирующимися слоями. Незакрепившийся щебень должен быть удален с покрытия не позднее чем через 1 сутки после открытия движения. Скорость движения автомобилей ограничивают 40 км/ч и регулируют по ширине проезжей части.

Выброшенный лишний щебень подбирается очистительными маши- нами-сборщиками, очистительными машинами и втягивающими машинами. Оснащенные различными щетками и всасывающими соплами, они оборудованы сборными емкостями для мелкозернистого материала, который они поднимают. Эти всасывающие механизмы представляют боль-

шой |

прогресс в технологии поверхностных покрытий, поскольку позво- |

||||||

ляют |

ровых |

|

|

|

И |

|

- |

|

|

|

|

|

|||

|

|

|

Д |

эмульсий |

|||

|

выполняют |

|

|||||

|

|

|

|

||||

|

А |

|

|

|

|||

|

|

|

|

|

|

||

|

подготовка поверхности (очистка от пыли и грязи) и выполнение в |

||||||

|

случае необходимости ремонтных работ; |

|

|

|

|||

|

смачивание поверхности водой (в жаркую сухую погоду); |

|

|

||||

|

|

|

б |

|

|

|

|

|

розлив эмульсии по покрытию в количестве 30% нормы; |

|

|

||||

|

распределение щебня в количестве 70% нормы; |

|

|

||||

|

ТемпературуСи иконцентрацию |

|

|

|

|

||

эмульсии устанавливают в зависимо- |

|

|

|

|

|||

сти от погодных условий. При тем- |

|

|

|

|

|||

пературе воздуха ниже 20 °C реко- |

|

|

|

|

|||

мендуется применять |

эмульсию |

|

|

|

|

||

с температурой 40–50 °C и концент- |

|

|

|

|

|||

рацией |

битума 55–60%. |

Подогрев |

|

|

|

|

|

эмульсии до указанной температуры |

Рис. 7.5. Битумощебнераспределитель |

|

|||||

следует производить непосредствен- |

|

НР-27 фирмы Savalco |

|

||||

но |

в |

автогудронаторе |

в процессе |

|

|

|

|

транспортирования к месту работ. При температуре воздуха выше 20 °C эмульсию применяют в холодном состоянии, а концентрацию битума можно снизить до 50%.

151

Распределение щебня осуществляют таким образом, чтобы щебень распределялся не далее 20 м от автогудронатора, разливающего эмульсию.

Уход за поверхностной обработкой с применением битумных эмульсий выполняется так же, как и при использовании битума. При использовании анионных эмульсий движение автомобилей открывается не ранее чем через 1 сутки после окончания работ [21].

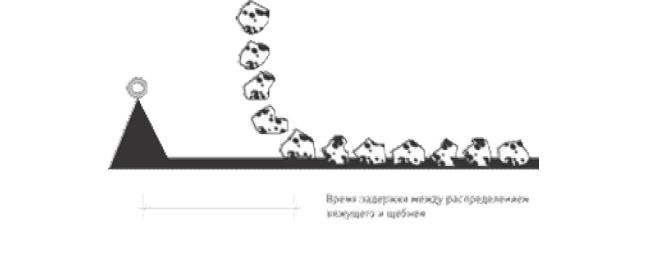

Технология поверхностной обработки с синхронным распределением вяжущего и щебня. Основными отличиями новой технологии устройства поверхностной обработки являются синхронное практически одновременное распределение вяжущего и россыпь щебня (рис. 7.6).

|

|

|

И |

|

|

Д |

|

|

А |

|

|

б |

|

|

|

Рис. 7.6. Поверхностная о работка с синхронным |

|||

и |

|

|

|

распределением материалов

При устройствеСповерхностной обработки традиционными методами разрыв во времени между распределением вяжущего и россыпью щебня лимитируется временем остывания горячего битума и может достигать 1 ч.

При синхронном распределении вяжущего и щебня разрыв между этими операциями не превышает 1 с, что существенно сказывается на повышении качества поверхностной обработки как при использовании в качестве вяжущего горячего битума, так и битумной эмульсии.

Повышение качества при использовании в роли вяжущего горячего битума объясняется тем, что за столь короткий промежуток времени битум не успевает остыть и сохраняет жидкую консистенцию и высокую клеящую способность. В результате битум хорошо проникает в микропоры щебня и покрытия, обволакивает каждую щебенку и прочно приклеивает их к покрытию и одну к другой.

Уплотнение уложенного слоя также происходит при горячем состоянии битума, что обеспечивает максимальный эффект уплотнения.

152

При использовании в роли вяжущего битумной эмульсии высокое качество поверхностной обработки с синхронным распределением вяжущего и щебня объясняется тем, что за столь короткий промежуток времени распад эмульсии только начнется, и эмульсия в жидком состоянии заполнит все микропоры щебня и покрытия, покроет каждую щебенку тонким слоем вяжущего и обеспечит возможность хорошего уплотнения слоя поверхностной обработки.

Синхронное распределение решает все проблемы организации и координации работ, возникающие при асинхронном распределении, поскольку при каждой остановке в распределении щебня автоматически прекращается и распределение вяжущего. Существенно сокращаются простои из-за климатических условий и повышается производительность работ. Это важно при использовании вяжущих высокой вязкости, но особенно важно при работе в неблагоприятных погодных условиях.

Синхронное распределение вяжущего и щебня благоприятно сказывается на формировании сопряжения между вяжущим и щебнем, что гарантирует высокие эксплуатационные характеристики поверхностной обработки, уменьшает риск неудачи работ из-за разницы температур осно-

вания и вяжущего, а также из-за наличия сухих тонкодисперсных фрак- |

|

|

И |

ций при устройстве поверхностных обработок с использованием эмуль- |

|

сий. |

Д |

|

|

|

Опыт показывает, что высокий уровень качества поверхностной об- |

работки с синхронным распределением вяжущего и щебня позволяет до- |

||

биться высоких результатов, когдаАтонкий слой щебня и вяжущего вы- |

||

|

|

б |

|

и |

|

держивает интенсивное воздействие колес автомобилей в течение 10–15 |

||

лет. |

С |

|

|

|

|

Таким образом, синхронное распределение вяжущего и щебня с временем задержки в 1 с является самым важным нововведением в практике поверхностной обработки за последние 20 лет.

Для реализации идеи поверхностной обработки с синхронным распределением вяжущего и щебня фирма SECMAIR разработала и выпускает широкую номенклатуру битумощебнераспределителей различной производительности, а также других машин для содержания и ремонта дорожных покрытий с использованием щебня, обработанного битумом или битумной эмульсией.

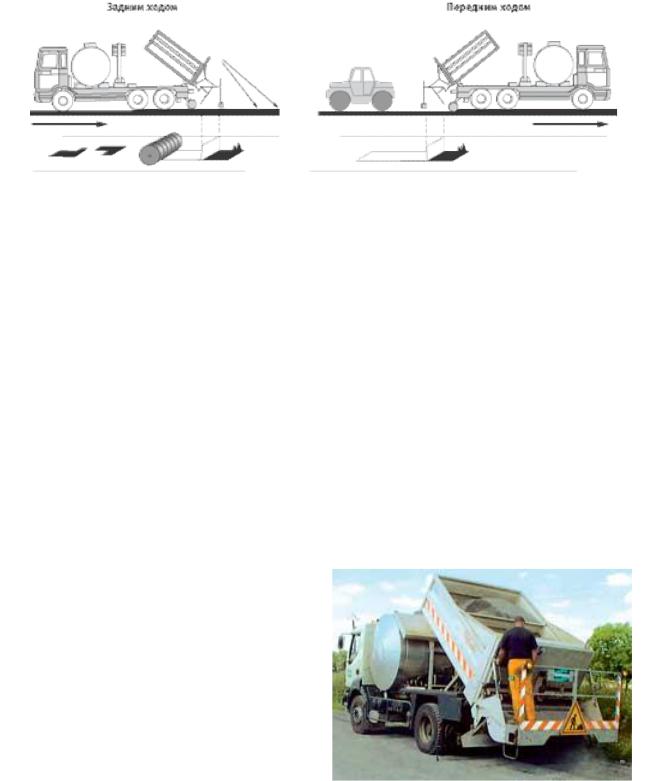

Выпускаемые машины могут работать при движении передним ходом или при движении задним ходом (рис. 7.7).

Учитывая возросший интерес дорожников к технологии поверхностной обработки с синхронным распределением вяжущего и битума, французская фирма SECMAIR и ГУП Саратовский научно-

153

производственный центр «Росдортех» организовали в г. Саратове производство машин типа Chipsealer (рис. 7.8).

Рис. 7.7. Принципы работы машин для поверхностной обработки

В1999 г. начат выпуск следующих машинИ[21]:

Chipsealer-40. Это высокопроизводительное оборудование, предназначенное для устройства шероховатыхДповерхностных обработок в больших объемах. Оборудование Chipsealer-40 монтируется на базе полуприцепа Caizer и обладает полностьюАавтономной системой энергообеспечения. За один цикл загрузки кузова щебнем позволяет выполнять по-СЗАП-9905. В качестве автомобля-тягача могут использоваться седель-

ные тягачи МАЗ КамАЗ. Имеет такие же характеристики, как и Chipsealer-40, но меньш е габар ты кузова для щебня и резервуара для

вяжущего. |

|

|

и |

|

||

|

|

|

|

|

||

Chipsealer-19 предназначен для выполнения ремонта дорожных по- |

||||||

крытий и устройства шероховатых |

|

|||||

поверхностных |

обработок в не- |

|

||||

|

|

С |

|

|||

больших объемах. |

|

|

|

|||

Машины типа «Стоппер» |

|

|||||

применяются |

для |

сдерживания |

|

|||

эрозии покрытия на ранней стадии |

|

|||||

путем устройства местной поверх- |

|

|||||

ностной |

обработки |

на |

участках |

|

||

шелушения |

и |

|

выкрашивания |

|

||

крытия, появления мелких трещин, |

|

|||||

сетки трещин, |

мелких |

выбоин и |

Рис. 7.8. Битумощебнераспределитель |

|||

колей. |

Машина |

имеет |

на одном |

Chipsealer-19 |

||

154

шасси емкость для вяжущего, кузов для щебня, грейферный ковш для загрузки щебня в кузов и распределительные устройства для нанесения битума и щебня (рис. 7.9).

Рис. 7.9. Оборудование машины типа «Стоппер»:

1 – теплоизолированный бак для вяжущего; 2 – грейферный ковш для погрузки щебня;

3 – кузов для щебня;

4 – площадка оператора;

5 – распределитель вяжущего;

6 – распределитель щебня;

7 – пневматический каток;

Еще одним отличием является наличиеДуИ«Стоппера» уплотняющего блока из 8 пневматических гладких колес, которые при помощи 4 гидравлических домкратов опускаютсяАна поверхность в рабочее положение и поднимаются вверх в транспортное положение. Это особенно важно для ускоренного формированиябремонтного слоя в холодном и влажном климате. В сухом и жарком климате указанное формирование происходит под действием движущегосяитранспорта, и необходимость в уплотняющем блоке отпадает. Кроме того, «Стопперы» приспособлены для проведения локального ремонтаСс пр менен ем поверхностной обработки.

8 – направление движения

Машины для устройства поверхностной обработки. Для устройства поверхностной обработки традиционным способом, т.е. с раздельным распределением вяжущего и щебня, используют автогудронаторы и распределители щебня (рис. 7.10).

Автогудронаторы различают и выбирают по:

вместимости цистерны (грузоподъемности);

ширине распределения вяжущего; при этом, как правило, выбирают ширину распределения равной ширине полосы движения дороги или на 5– 10 см меньшую.

Распределители щебня различают по:

вместимости (емкости) бункера для щебня;

ширине распределения щебня; при этом, как правило, ширину распределения щебня принимают равной ширине распределения вяжущего;

155

типу хода (движения): прицепные и навесные базовые машины. Как правило, в качестве базовых машин для прицепных и навесных распределителей щебня используют автомобили-самосвалы.

Для устройства поверхностной обработки методом синхронного (одновременного последовательного) распределения вяжущего и щебня используют битумощебнераспределители. Их различают по:

ширине обработки, т.е. по соответствию (кратности) этого параметра ширине проезжей части автомобильной дороги;

емкости (вместимости) бака для вяжущего и бункера для щебня;

методу загрузки щебнем, т.е. использованию специальных загрузочных машин для загрузки щебня в бункер или специального самозагрузочного оборудования.

|

|

|

|

И |

|

|

|

Д |

|

|

|

А |

|

|

|

б |

|

|

|

и |

|

|

|

|

Рис. 7.10. Совместная ра ота автогудронатора и прицепного |

||||

С |

|

|

|

|

щебнераспредел теля, загружаемого из самосвала

Установлено, что вместимость бака для вяжущего обеспечивает значительно бóльшую выработку, чем вместимость бункера для щебня. Таким образом, бункер для щебня должен быть заполнен несколько раз для обеспечения выработки вяжущего. Соотношение выработок по вяжущему и щебню для различных битумощебнераспределителей колеблется от 2,0 до 9,5, поэтому значительное влияние на сменную выработку (производительность) оказывает метод загрузки щебня.

При загрузке щебня в бункер щебнераспределителя (без самозагрузки) на базе с использованием одноковшового фронтального погрузчика или крана с грейфером (челюстным ковшом), т.е. с двойным пробегом от места работы до базы и обратно, затраты времени на одну загрузку составляют от 40 мин до 1 ч 20 мин.

При загрузке щебня в бункер битумощебнераспределителя на месте работ с использованием самозагрузки или с использованием автомобиля-

156

самосвала с краном-манипулятором, оснащенным грейфером, затраты времени на одну загрузку составляют от 10 до 15 мин.

При загрузке щебня в бункер битумощебнераспределителя с самозагрузкой из приемного бункера, расположенного сзади машины и загружаемого из автомобиля-самосвала, даже при остановке битумощебнераспределителя затраты времени на одну загрузку составляют от 2 до 6 мин.

При расчете загрузка вяжущего совмещена с загрузкой щебня, т.е. производится через две-девять загрузок щебня, скорость движения битумощебнераспределителя принята равной 4 км/ч = 1,1 м/с = 66 м/мин, ширина распределения принята равной 3 м, коэффициент использования по времени принят равным 0,8 (при загрузке на базе) и 0,6 (при загрузке на дороге), что связано с необходимостью и большой сложностью ритмичной подачи материалов, применением дополнительных машин (автомобилей-

самосвалов, автобитумовозов). |

И |

|

|

7.3. Технология строительства покрытий |

|

|

Д |

«сларри сил» и «микросюрфейсинг»

Применение «сларри сил» стало широко использоваться с 1960-х гг. с развитием активных элементов поверхности (эмульгаторов) и механиз-

б |

|

мов, способных выполнять постоянное рассеивание. |

|

Усовершенствования методов перемешивания, эмульсий и оборудо- |

|

и |

|

вания привели к тому, что сегодня «сларри сил» стала наиболее предпочи- |

|

таемым методом покрыт я |

текущегоАремонта поверхностей за счет |

прочности и низкой сто мости. Данная технология приготовления и укладки смесей наСдороге успешно применяется для содержания и ремонта федеральных автомагистралей, основных и второстепенных территориальных дорог, текущего ремонта городских улиц, подъездов к жилым массивам и устройства тонкослойных покрытий на внутридворовых территориях. Кроме того, такие смеси применяются при устройстве покрытий проезжей части мостов, взлетно-посадочных полос и рулежных дорожек в аэропортах, при устройстве парковочных площадок супермаркетов, парковых дорожек в зонах отдыха. Однако свое основное применение эта система нашла при продлении срока службы существующих бетонных и асфальтобетонных покрытий [8].

Изначально появление данной технологии было вызвано преимуществами битумных эмульсий перед неэмульгированным битумом, такими как:

157

использование в холодном состоянии, благодаря чему в 2–3 раза по сравнению с «горячими» технологиями замедляется процесс старения битума в цикле приготовления смесей;

высокое качество эмульсионно-минеральных смесей, полученных методом смешения в мобильной установке непосредственно на дороге;

отсутствие необходимости сушить и нагревать каменные материалы;высокая однородность смесей и материалов за счет лучшего смешения зерен с более жидким по консистенции битумным вяжущим (эмульси-

ей);

возможность обработки эмульсиями влажного каменного материала

ипроизводство работ при низких, до 5 °С, температурах.

Впоследние годы в дорожной отрасли России проявляется повы-

шенный интерес к использованию битумно-эмульсионных технологий, а с появлением потребности появляются и новыеИтехнологии, использующие

иразвивающие свойства того или иного материала.Д

ному покрытию. Группы таких компонентов смешивают в соответствии с

эмульгированного битума, воды Аи добавок, регулирующих сроки распада эмульсии, которую распределяютбпо тщательно подготовленному дорож-

передовых и специал з рованных смесей могут входить полимеры, на-

определенной формулойи, разра отанной в лаборатории. В состав более

самой крупной фракцииС, входящей в состав минерального заполнителя. Применение различных фракций минерального материала позволяет устраивать слои износа толщиной 3,5; 6; 9,5 мм (в свежеуложенном состоянии) по технологии «сларри сил», а при применении технологии «микросюрфейсинг» – до 25 мм. Возможно использование многослойных конструкций.

пример, латекс, волокна ли другие материалы. Сларри-системы в основном укладывают слоем, толщ на которого равна высоте одного камешка

Использование полимермодифицированных эмульсий позволяет не только восстановить изношенный верхний слой покрытия, но также выполняет изоляционные функции, предохраняя покрытие от трещинообразования и развития возрастных трещин, защищает верхние слои дорожной одежды от водонасыщения, увеличивает показатели сцепления и ровности. Кроме того, без дополнительных затрат возможно исправление незначительной колейности, продольных и поперечных неровностей.

Преимущества ЛЭМС типа «сларри сил» [8]:

158

плотная однородная смесь, нанесенная на покрытие, а не «приклеенный» каменный материал при традиционных поверхностных обработках;

холодная технология, не требующая нагрева материалов, в том числе предотвращающая старение битума;

возможность использования влажного материала и увлажненного покрытия;

возможность «лечения» без специальной подготовки волосяных и средних трещин, недоступная другим технологиям;

возможность ремонта разрушений поверхностной обработки;

технология, позволяющая улучшить свойства используемого битума

впроцессе приготовления эмульсии; отсутствие «выноса» каменного материала (эффект разбитых лобовых стекол);

отсутствие необходимости перестановки бортового камня на участ-

ках дорог, проходящих по населенным пунктам, в заездных карманах автобусных остановок, на мостах и т.д.; И

возможность устранения колейности покрытия;

легкое тонкослойное плотное эластичноеДводонепроницаемое покрытие идеально для нанесения на искусственных сооружениях;

возможность существенногоАулучшения ровности покрытия без необходимости укладки выравнивающих слоев или фрезерования при традиционных технологиях; б

возможность существенного улучшения шероховатости покрытия;

низкая «шумностьи» покрытия – востребованность в населенныхразметки; С

повышенный срок гарантийных обязательств по сравнению с традиционными поверхностными обработками;

долговечность покрытия 3–5 лет;

высокая производительность укладочных комплексов.

Недостатки:

более высокая прямая стоимость работ по сравнению с традиционными поверхностными обработками за счет использования более качественных исходных материалов;

чувствительная к внешним факторам технология;

длительный срок ограничения движения по свежеуложенному слою. Анализ эффективности использования данной технологии ремонта

автомобильных дорог по сравнению с традиционным применением горя-

159

чих смесей показывает, что трехкратное применение «сларри сил» для ремонта покрытия за 15-летний срок его службы при обеспеченной прочности конструкции дорожной одежды обойдется в 5 раз дешевле двукратного ремонта верхнего слоя с использованием асфальтобетона.

Зарубежный опыт показывает, что при текущем ремонте 1 км городских улиц (при ширине проезжей части 9 м) применение одного слоя смеси «микросюрфейсинг» толщиной 10–12 мм обходится в 2,2 раза дешевле по сравнению с устройством слоя асфальтобетона толщиной 2,5 см и в 3,5 раза дешевле при устройстве асфальтобетонного покрытия толщиной 5 см. При этом применение эмульсионно-минеральной смеси не требует ни фрезерования, ни перестановки бортового камня, ни огромного объема автотранспортных работ.

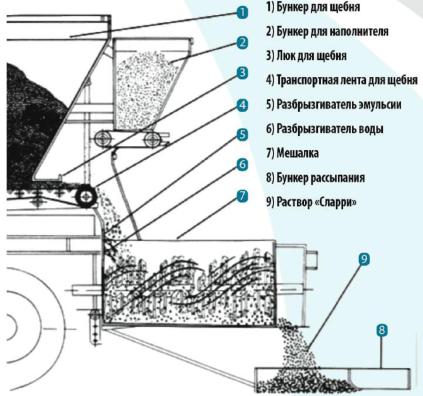

Смесь сларри приготавливается в передвижной смесительной уста-

новке, имеющей механизм распределения смеси по покрытию. С добавле- |

|||||

|

|

|

|

|

И |

нием воды смесь приводится в готовое для нанесения состояние. |

|||||

Slurry seal может быть различных типов. Различный размер щебня |

|||||

|

|

|

|

Д |

|

позволяет получить различную толщину и текстуру покрытия. |

|||||

Эмульсии разного состава и разного |

|

||||

времени схватывания смешиваются с од- |

|

||||

ним из трех типов щебня, таким образом, |

|

||||

|

|

|

б |

|

|

получается смесь с необходимыми харак- |

|

||||

теристиками. Щебень делится на три сле- |

|

||||

|

и |

|

|

||

дующих вида: 1 – мелкий, 2 – средний и |

|

||||

3 – крупный. Поэтому |

|

технологияАслари |

Рис. 7.11. Типы сларри сил |

||

сил бывает 3 типов: |

|

|

|

|

|

С |

спользование мелкого щебня в качестве всепро- |

||||

Тип 1– мелкий, это |

|

||||

никающего основного материала. Кладут такое покрытие на асфальт, который подвергается малому износу. Например, автостоянки и проезды.

Тип 2 – средний, это самый распространенный вариант укладки слари. При его готовке используют щебень средних размеров, что позволяет добиться консенсуса между прочностью и стоимостью. Такой вид укладки асфальта широко применим на автомобильных дорогах со средней интенсивностью движения. Тип «Средний щебень» используется чаще всего. Широко используется для мест со средним и интенсивным дорожным движением. Этот тип смеси используется для покрытия трещин, предотвращения среднего и сильного стирания, окисления и потери сцепления, для увеличения сопротивления скольжению.

Тип 3 – крупный щебень, исправляет серьезные дефекты поверхности, обеспечивает сопротивление скольжению при интенсивном

160

проход и изготовлен таким образом, чтобы постоянно находиться в контакте с существующей поверхностью. За счет этой особенности распылитель накладывает одинаковый слой раствора на склонах, на высоких участках дороги, на различных перекосах.

Операция перемешивания контролируется оператором. Остальные рабочие очищают поверхность перед нанесением сларри, закрывают участок дороги для дорожного движения, проверяют соответствие операции нанесения, после нанесения очищают металлические канализационные люки и наносят раствор сларри в тех местах, куда не проник бункер распыления.

Технология покрытия асфальта микросюрфесинг представляет собой усовершенствование технологии слари сил. Отличия между ними заключаются в том, что для изготовления первого варианта используется щебень более высокого качества, смесь быстро твердеет, уровень когезии формирующейся смеси намного выше, чем у его предшественника, разница в ширине слоев – толщина поверхностей технологии микросюрфейсинг достигает 20 мм, когда как 15 мм для сларри – потолок.

Машина для микросюрфейсинга может укладывать смесь сларри

сил, в то время как машина для сларри сил не всегда способна укладывать |

|||||

микросюрфейсинг. |

|

|

|

И |

|

|

|

|

|

||

|

Машины «Минимак» и «Макропэйвер» успешно укладывают оба ви- |

||||

да смесей (рис. 7.13). |

|

|

Д |

||

|

А |

|

|||

а |

|

|

|

||

|

|

|

|

||

|

|

б |

|

|

|

|

и |

|

|

|

|

|

С |

|

|

|

|

Рис. 7.13. Машины для устройства сларри сил и микросюрфейсинга: а – «Минимак»; б – «Макропэйвер»

Микросюрфейсинг – это многослойное поверхностное покрытие, в котором полимерно-модифицированная эмульсия усиливает когезию. Та-

162