Содержание

1.Цель работы 2

2

1.Цель работы: ознакомление с основаниями ПП – фольгированными диэлектриками ( гетинакс, текстолит, стеклотекстолит), фоторезистами (жидкие, сухие).

Задача: Рассмотреть реакции взаимодействия при осаждении химической меди.

2.Введение

Базовыми материалами принято называть те, что остаются в конструкции печатных плат. В этом смысле можно было бы назвать базовыми материалы оснований, металлизации, паяльные маски и т.д. Но этим понятием «базовые материалы» огранчили круг материалов - оснований печатных плат.

Характеристики печатного монтажа в значительной степени определяются свойствами базовых материалов. В качестве них обычно используются фольгированные медью (для субтрактивной технологии) листы диэлектрика: полимеры или композиционные материалы - слоистые прессованные пластики различного типа, армированные всевозможными волокнами на основе бумаги (гетинаксы), стеклоткани (стеклотекстолиты), ткани из полиэфирных волокон, стеклошпон, кварцевые ткани и т.п. В композиционных материалах в качестве связующего элемента используются всевозможные смолы, обладающие хорошей адгезией к медной фольге, стойкие к воздействию агрессивных растворов, используемых в производстве печатных плат, устойчивые к температурам пайки, обеспечивающие приемлемый коэффициент температурного расширения.

Основания печатных плат могут быть жесткими или гибкими. В ряде конструкций печатных плат используются материалы, находящиеся первоначально в жидком или пастообразном состоянии. В объем диэлектрического основания могут быть введены добавки, придающие им особые свойства, - катализаторы для аддитивных и фотоаддитивных процессов,

фирменные знаки (логотипы) и идентификаторы, ультрафиолетовая блокировка, делающая основание непрозрачным, что необходимо при двустороннем экспонировании паяльной маски и т.д.

3.Фольги

В производстве печатных плат в подавляющем большинстве случаев используют медную фольгу. В редких случаях раньше применяли никелевую фольгу или нержавеющую сталь, когда печатная плата предназначалась для приварки выводов, компонентов и проводов.

Исключительное использование меди обусловлено ее хорошей проводимостью, способностью принимать на себя другие покрытия, хорошей пластичностью и, что очень важно, однородностью с материалами металлизации элементов межсоединений (сквозных и глухих отверстий), которые тоже выполняются медью.

Получить тонкую медную фольгу – технически сложная задача, решаемая рядом конкурирующих способов: стандартная электролитическая, высокопластичная электролитическая, отожженная электролитическая, горячекатаная, холоднокатаная, отожженная катанная, катанная катанная с последующим низкотемпературным отжигом. проводимостью.принимать принимать на себя другие покрытия, хорошей пластичностью и что очень важно однородностью с материалами мет Получить

3.1 Электролитическая фольга

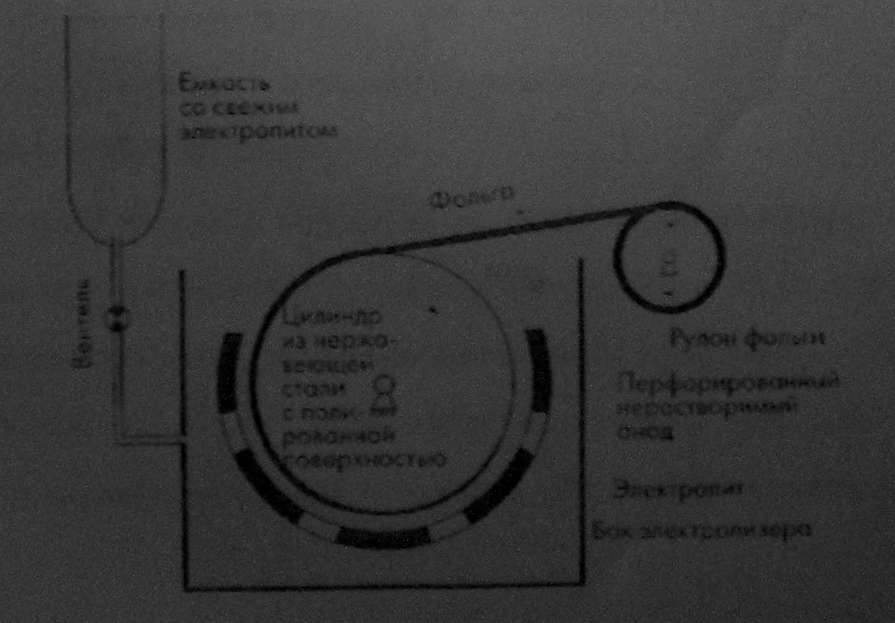

В производстве электролитической медной фольги используются традиционные процессы осаждения меди из сернокислого электролита на полированную поверхность вращающегося барабана, сделанного из нержавеющей стали или титана (рис1).

Рисунок 1- Схема изготовления электролитической фольги.

В результате осаждения со стороны барабана фольга получает ровную блестящую поверхность, со стороны электролита получается матовая поверхность. Как правило, матовой стороной фольга припрессовывается к диэлектрическому основанию, чем обеспечивается хорошая адгезия фольги с диэлектриком. В свою очередь, ровная блестящая поверхность способствует хорошему воспроизведению тонкого рисунка проводников и зазоров.

Для выполнения предъявляемых требований к размерной устойчивости внутренних слоев МПП электролитическую фольгу отжигают и тем самым снимают с нее внутренние напряжения. Кроме того отжиг фольги способствует равномерности подтравливания рисунка при использовании процессов металлизации и последующего травления.

Электролитическую фольгу дополнительно обрабатывают для улучшения её свойств применительно к производству печатных плат.

3.2 Шероховатость

Эта обработка первично получается при электролитическом осаждении фольги. Дополнительно ее оксидируют в анодном процессе. Этот оксидный слой -очень тонкий, но его наличие значительно улучшает адгезию фольги к таким материалам, как полиимид, цианатный полиэфир, полибисмалеимид и др.

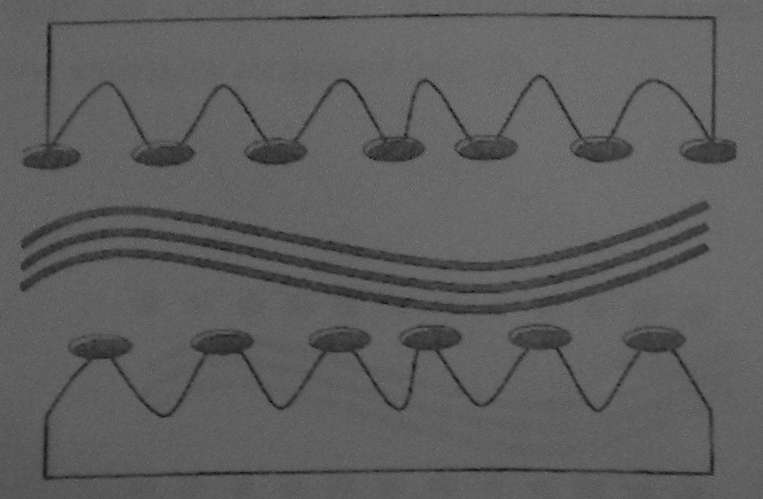

На рисунке 2 показано сечение стандартного фольгированного материала, в котором фольга припрессована к диэлектрику шероховатой оксидированной стороной, при этом внешняя сторона фольги — блестящая.

Рисунок 2 – Стандартный фольгированный материал.

3.3 Покрытия создающие термический барьер

Покрытия цинком, никелем или бронзой по зерненной поверхности увеличивают химическую и термическую устойчивость сцепления фольги с диэлектриком в процессе производства фольгированных материалов, печатных плат и монтажа электронных узлов. Эти покрытия, толщиной в сотые доли микрона, можно увидеть на внутренней поверхности фольги по характерному для покрытия цвету: коричневый, серый или цвета желтой горчицы.

3.4 Пассивационные и антиоксидантные покрытия

В отличии от других покрытий, эта обработка производится с двух сторон фольги. Она предотвращает процессы коррозии при хранении и изготовлении фольгированных материалов. Толщина этого покрытия порядка 100 Ангстрем, в дальнейшем оно удаляется в процессе очистки, травления или механической очистки, с которых начинается любой процесс в производстве печатных плат.

3.5 Аппретирование

Обычно используют кремнийорганический аппрет, при нанесении на внутреннюю поверхность фольги, он способствует лучшей адгезии фольги со связующим и позволяет предотвращать коррозию.

3.6 Фольги с обработкой обратной стороны (RTF)

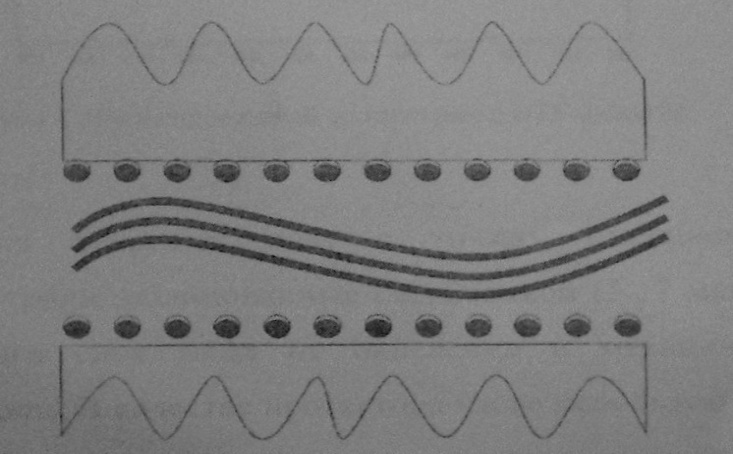

Это та же электролитическая фольга, но с обработкой гладкой поверхности таким образом, чтобы она получила развитую тонкопрофильную поверхность. Эта поверхность с минимальной шероховатостью не препятствует формированию тонких проводников, но обеспечивает хорошую адгезию фоторезиста и скрепление слоев в МПП. Тонкий профиль шероховатости позволяет также изготавливать ультратонкие фольгированные материалы, которые нельзя было бы сделать, если бы большие шероховатости фольги продавливали тонкий диэлектрик, вплоть до смыкания (рис. 3).

Рисунок 3 – Фольгированный диэлектрик с RTF-фольгой.

3.7 Отожженная катаная фольга

При этом способе изготовления фольга проходит серию последовательных операций отжига и проката до нужной толщины. После последней стадии отжига фольга имеет очень хорошую пластичность, позволяющую использоватъ ее в гибких конструкциях плат и низкий уровень шероховатости, меньше чем у электролитической фольги.

3.8 Другие типы фольг

1) Фольга с двусторонней обработкой (DTF)

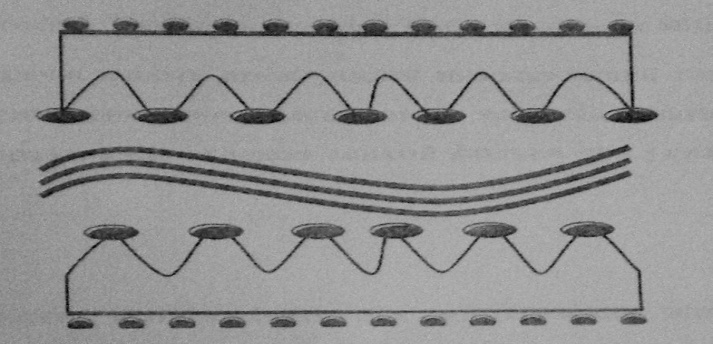

Это та же фольга, что и с обработкой обратной стороны, но она припрессовывается к диэлектрику тонкопрофильной cтороной. Сторона с грубой поверхностью, наращиваемой из электролита меднения, становится внешней стороной фильгированного диэлектрика (рис. 4). Естественно, что развитая внешняя поверхность фольги обеспечивает особо прочную связь в пакете слоев MПП. Следует, однако, иметь ввиду что шероховатая поверхность, полученная из электролита очень активно захватывает всевозможные загрязнения, а механическая очистка такой поверхности затруднена из-за большого количества пазух. Поэтому, для использования фольг ированных материалов с обработанной с двух сторон фольгой, нужны специальные условия.

Рисунок 4 – Фольгированный диэлектрик с DTF-фольгой.

2) Тонкомерная фольга

Для изготовления печатных плат с тонким рисунком большой плотности

выпускаются диэлектрики, облицованные сверхтонкой (5...7 мкм) медной фольгой. Для предохранения такого слоя меди от окисления и механических повреждений ее защищают протектором. В качестве протектора часто используют листовой алюминий, на который, собственно, осаждают тем или другим способом тонкий слой меди. Алюминиевую поверхность нет необходимости специально обрабатывать, чтобы отделить ее от меди, не повредить ее. В ходе изготовления протектор отделяется непосредственно перед процессами печати. Поэтому тонкая медь фольги остается нетронутой в течение всего срока жизни фольгированного материала.

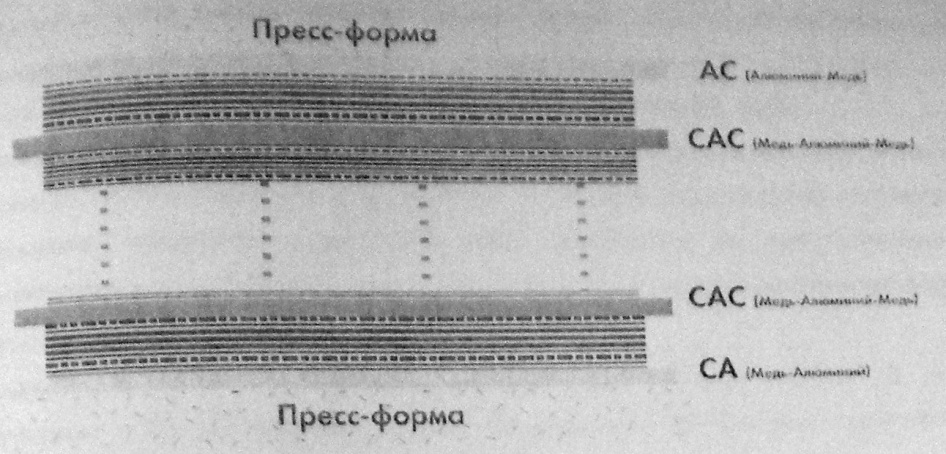

Предлагается еще более удобный в использовании трехслойный материал САС: медь-алюминий-медь. Алюминиевый лист осуществляет в пресс-пакете МПП функцию разделительного листа, а медные слои представляют собой наружные слои МПП (рис. 5).

Рисунок 5 – Трехслойный материал САС в пресс-пакете МПП.

Кроме вышеперечисленных преимуществ использования тонкомерной фольги, САС более удобен в применении, повышает уровень качества печатных плат. Жесткая основа предотвращает образование складок тонкой фольги при укладке пакета.