- •Теплостойкость.

- •1.Соединения встык

- •2.Расчет на прочность

- •3.Соединение внахлестку

- •3.Соединения в тавр

- •Преимущества зубчатых передач

- •Недостатки:

- •Поломка зуба у основания зуба в зоне перехода эвольвенты в галтель

- •Усталостное выкрашивание поверхностных слоев зуба

- •Абразивный износ

- •Уровень шума

- •I. Нормы точности

- •Кинематическая точность

- •Плавность работы

- •Пятно контакта зубьев

- •II. Шероховатость рабочих поверхностей зубьев

- •III. Боковой зазор – зазор между неработающими сторонами зубьев

- •Геометрические параметры цепных передач

- •Лекция 13 Ременные передачи.

- •Прочность

- •Геометрические параметры ременных передач

- •Силовые зависимости

- •Прочность

- •Жесткость

- •Вибрационная устойчивость

- •I.Расчет валов на прочность

Прочность

Жесткость

Вибрационная устойчивость

I.Расчет валов на прочность

Есть два вида расчета на прочность:

Проектный расчет – расчет на статическую прочность

Проверочный расчет – на усталостную прочность.

Проектный расчет вала

Цель: 1)конструирование и подбор параметров.

2)определить статическую прочность вала одновременно расчет и конструирование вала

Исходные данные: крутящий момент или мощность на валу, частота вращения вала, нагрузки и основные размеры детали на расположенной на валу.

Методика 1. По надежным эмпирическим зависимостям по справочнику:

проводим осевую линию,

выполняют 1-ую ступень вала :

на первом валу устанавливают шпонку.

Диаметр первой ступени выбирают от 0.8 до 1.2 от диаметра вала электродвигателя.

l1

– длина ступени вала электродвигателя.

Так же можно выбирать диаметр по

условному напряжению на кручение.

l1

– длина ступени вала электродвигателя.

Так же можно выбирать диаметр по

условному напряжению на кручение.

(1)

(1)

Эту формулу можно записать и для расчета других ступеней

![]() -

момент

-

момент

![]() -допускаемое

напряжение на кручение

-допускаемое

напряжение на кручение

![]() -

коэффициент валов редукторов в зависимости

от назначения

-

коэффициент валов редукторов в зависимости

от назначения

![]()

![]() -

передаваемая мощность

-

передаваемая мощность

![]() -

частота вращения

-

частота вращения

На первой ступени вала устанавливают шпонку, размеры которых как у шпонки для выбранного вала электродвигателя по каталогу.

Диаметр

-

выбирают по диаметру подшипника

внутреннюю т. на вторую ступень вала

устанавливают подшипник, но так чтобы

подшипник можно снять и установить не

трогая шпонку.

-

выбирают по диаметру подшипника

внутреннюю т. на вторую ступень вала

устанавливают подшипник, но так чтобы

подшипник можно снять и установить не

трогая шпонку.

![]() внутренний

подшипник

внутренний

подшипник

![]() – высота

шпонки, затем диаметр округляют до

стандартного значения внутреннего

диаметра подшипника.

– высота

шпонки, затем диаметр округляют до

стандартного значения внутреннего

диаметра подшипника.

Длина

второй ступеньки

![]() засвистит от размеров подшипника и

уплотнительного устройства.

засвистит от размеров подшипника и

уплотнительного устройства.

![]()

![]() -

ширина подшипника

-

ширина подшипника

![]() -

ширина уплотнителя с фланцем

-

ширина уплотнителя с фланцем

- т.е. окончательная из конструкционных соображений

Третья ступень:

![]() -

в справочнике.

-

заплечик для упора подшипников и

передавать осевую нагрузку действующую

на вал, гарантировать точное положение

подшипника.

-

в справочнике.

-

заплечик для упора подшипников и

передавать осевую нагрузку действующую

на вал, гарантировать точное положение

подшипника.

![]() -

выбирают по конструкторским соображениям

-

выбирают по конструкторским соображениям

первая и вторая ступени требует шлифовки. Третью ступень можно не обрабатывать.

На ступени d4 устанавливают зубчатое колесо или другое вращающееся тело.

d4 – выбирают под зубчатое колесо, его поверхность нужно обрабатывать, поэтому оно несколько больше d3. Шпонку на d4 целесообразно принять такой же, как и шпонку на d1.

Шпонка передает Ft=2T/d4,

l4 выбираем из соображений зубчатого колеса не менее d4.

l4=(l...l,5)d4

5-ая ступень повторяет 3-ю.d5~d3, a l5 по конструктивным соображениям.

6-ая ступень повторяет d2, устанавливаем подшипник. l6-длина подшипника.

![]()

Диаметр вала по формуле 1 или в пределах 0,3 от межосевого расстояния.

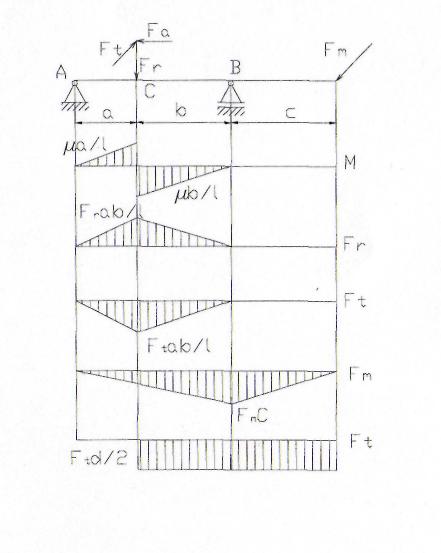

Проверочный расчет вала

Составляется расчетная схема. Нагрузка основная, девствующая на вал приложена в поле зацепления.

Определяется опасное сечение.

![]()

Нагрузка действующая на вал является циклической и приводит к появлению усталостных явлений, поэтому вал в опасном сечении проверят по коэффициенту усталостной прочности по зависимости:

![]() коэффициент

запаса усталостной прочности по

напряжениям изгиба.

коэффициент

запаса усталостной прочности по

напряжениям изгиба.

![]() коэффициент

запаса усталостной прочности по

напряжениям кручения.

коэффициент

запаса усталостной прочности по

напряжениям кручения.

В опасном сечении вал проверяют на статическую прочность при перегрузках.

![]()

Жесткость валов

На работу подшипников зубчатых передач оказывает влияние жесткость вала.

Жесткость вала оценивается тремя параметрами:

Стрела прогиба - y.

![]()

Угол наклона поперечного сечения вала

Угол поворота сечения в подшипниках скольжения равен 0.001 рад., в шариковых подшипниках 0.01рад.

Угол закручивания вала.

Вибрационная устойчивость вала

Вал имеет собственные колебания и вынужденные колебания, вызванные неуравновешенными частями вращающихся деталей. Может возникнуть резонанс – резкое увеличение амплитуды колебаний.

Резонансные колебания приводят к увеличению напряжений, и как следствие, к разрушению вала. Проверка вала производится по критической частоте вращения вала:

![]()

(от 0 до 0.7)

– до критическая зона, большинство

передач работает именно в этой зоне,

поэтому

выбирают 1500об/мин.

– до критическая зона, большинство

передач работает именно в этой зоне,

поэтому

выбирают 1500об/мин.(от 1.2……) - за критическая зона.

(от 0.7 до 1.2) - нежелательный диапазон частот.

Если вал должен работать в за критической зоне, то нужно быстро пройти критический диапазон, для этого проводят:

динамическую балансировку валов.

Расчет электродвигателя по времени пуска.

Проектирование гибких валов(валов с большими прогибами).

Лекция 15

Подшипники скольжения

Служат опорами для валов и вращающихся осей. Воспринимают осевые и радиальные нагрузки, действующие на вал, и передают их на корпус. При этом вал должен фиксироваться в определенном положении и вращаться вокруг геометрической оси.

Подшипники различают:

по виду трения

а) подшипники скольжения - опорный участок вала скользит по поверхности подшипника

б) подшипники качения

2. по воспринимаемой нагрузке

а) радиальные (воспринимают радиальную нагрузку)

б) упорные (воспринимают осевую нагрузку)

в) радиально-упорные(воспринимают осевые и радиальные нагрузки)

Основные типы подшипников стандартизованы. Диаметр шейки вала определяется типом подшипников

Подшипники скольжения

Цилиндрические

Состоят из трех элементов:

1. вал с шейкой диаметром d и опорной поверхностью l

2. вкладыш

3. корпус

В основном воспринимают радиальную нагрузку и некоторую часть осевой нагрузки одностороннего действия. Опорный участок вала или шейка диаметра вала скользит по поверхности вала

-диаметр шейки вала или внутренний диаметр подшипника

- длина поверхности скольжения

![]() -

осевая нагрузка одностороннего действия

-

осевая нагрузка одностороннего действия

Вкладыш неподвижно установлен в корпусе. Вал устанавливают по внутреннему диаметру вкладыша. Вал вращается, вкладыши неподвижны, поэтому имеет место

трение-скольжения.

Этот подшипник воспринимает радиальные нагрузки и незначительные осевые.

Подшипники скольжения передающие только осевую нагрузку – подпятники

Плоские Упорные подшипники скольжения

В некоторых случаях их называют подпятники. Служат для восприятия больших осевых нагрузок. Работают в паре с радиальными.

Конические

Воспринимают радиальную нагрузку и применяют в том случаю когда необходимо систематически устранять зазор от износа подшипника

Преимущество подшипников скольжения по сравнению с подшипниками качения:

высокая нагрузочная способность

могут работать как высокоскоростные

можно выполнить более точными (используются как прецизионные)

возможность выполнять разъемными

хорошо воспринимают вибрационные и ударные нагрузки

могут работать в особых условиях (вода)

Основные недостатки:

значительные потери на трение, особенно при пуске машины, как следствие – низкий КПД

значительные эксплуатационые расходы

требуют тщательного ухода

применение для изготовления вкладышей остро дефицитных материалов

Основной элемент подшипника – вкладыш, который изготавливают из антифрикционных материалов, имеет низкий коэффициент трения скольжения и высокую износостойкость (бронза, чугун, пластмасса, бабиты и металлокерамика).

Работа, затраченная на трение – основной показатель работоспособности подшипника. Трение скольжения вызывает износ, нагрев и заедание подшипника. И определяет КПД подшипника.

Для уменьшения трения подшипники смазывают в зависимости от режима работы и толщины масленого слоя различают силы трения:

1. Жидкостное трение.

При этом рабочие поверхности вала и вкладыша разделяет слой смазки, толщина каждого должна быть больше суммы микронеровностей поверхностей. Такие условия создают под давлением осуществляется полное разделение трущихся поверхностей жидким смазочным материалом

Полужидкостное трение.

Смазка осуществляется разбрызгиванием, окунанием и т.д. Возможен контакт поверхностей, но преобладает жидкостное трение, т. е. поверхности разделены слоем смазки, но не гарантированно.

Полусухое трение.

Поверхность смазывается, смазка есть, но преобладает контакт поверхностей. Контроля за ее качеством нет (механизмы с ручным управлением).

Расчет подшипников в случае полужидкостного трения

Методика расчета.

Подшипники проверяются по допускаемому удельному давлению на поверхности контакта, этот расчет характеризует несущую способность подшипника.

![]()

р – удельное давление на поверхности контакта.

Fr – радиальная нагрузка.

[p] – допустимое удельное давление, определяется экспериментально.

- диаметр опорной поверхности

- длина подшипника

Метод расчета.

Расчет по допускаемому произведению удельного давления на скорость. Этот расчет характеризует износ подшипника, тепловыделения в нем и опасность заедания.

![]()

По окружной скорости скольжения опорной поверхности

![]()

Режим работы считают допустимым если выполнены условия, которые ограничивают износ и тепловыделение

Лекция 16

Подшипники качения

Все подшипники качения изготавливают из высокопрочных подшипниковых сталей с термической обработкой обеспечивающий высокую твердость.

Имеют промежуточные тела качения. Заменяют трения скольжения на трение качение.

Состоят из:

1 – наружная обойма

2 – внутренняя обойма

3 – тело качения

4 – сепаратор

Для равномерного распределения тел качения по окружности служит сепаратор, он является самым слабым узлом подшипника. Качество сепаратора оказывает заметное влияние на работоспособность подшипника. В подшипниках без сепаратора тела качения набегают друг на друга. В этом случае кроме трения качения возникает трение качения. В этом случае увеличиваются потери и износ подшипника. Установка сепаратора значительно уменьшает потери на трение, так как сепаратор является свободно плавающим и вращающимся элементом. Большинство сепараторов выполняют штампованными из стальной лентой. При повышенных окружных скоростях применяют массивные сепараторы из латуни, бронзы, дюралюминия или пластмассы.

Преимущества подшипников качения:

Значительно меньше потери на трение и теплообразования, следовательно, выше КПД. При предварительных расчетах КПД пары подшип6ников принимают (0.95-0.99).

Меньше пусковой момент

Меньше эксплуатационные расходы и уход.

Стоимость ниже, чем у подшипников скольжения из-за массовости и автоматизации.

Недостатки:

Значительные габариты, особенно по диаметру и массы.

При высоких скоростях и значительных нагрузках имеет ограниченный срок службы.

Плохо воспринимать вибрационные и ударные нагрузки

Имеют относительно не высокую частоту вращения

Классификация подшипников качения

По воспринимаемым нагрузкам: - радиальные - упорные - радиально-упорные

По форме тел качения: - шариковые - роликовые Краткая характеристика подшипников Подшипник шариковый радиальный.

Простой дешевый. Служит для восприятия радиальных нагрузок , но могут воспринимать и осевые нагрузки по величине от 40 до 70% от неиспользованной радиальной. Допускают перекос обойм (до 1/40), поэтому их можно устанавливать на нежестких валов (осевая нагрузка меньше радиальной).

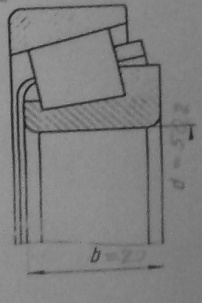

Подшипники шариковые радиально-упорные.

Н аружная

обойма отличается от радиального

шарикового подшипника, контакт происходит

под углом

,

один из бортов наружного кольца срезан.

аружная

обойма отличается от радиального

шарикового подшипника, контакт происходит

под углом

,

один из бортов наружного кольца срезан.

Беговая дорожка на внешнем кольце расположена под углом, поэтому они могут воспринимать осевые нагрузки одностороннего действия. Но эта нагрузка на 30% больше чем у шарикового радиального подшипника. Осевая нагрузка приложена не к сепараторы а к обойме.

Ш ариковые

радиальные двухрядные самоустанавливающиеся

подшипники.

ариковые

радиальные двухрядные самоустанавливающиеся

подшипники.

Внутренняя поверхность наружного кольца выполнена сферическими. Внутренняя обойма имеет две дорожки качения. У них выше нагрузочная способность и допускает перекос осей до 30. Служат для установки на нежестких валах, а так же на валах со сложной схемой установки опор. Устанавливают на гибких валах.

Шариковые упорные подшипники.

С лужат

для восприятия только осевых нагрузок,

не допускают перекоса осей. При больших

скоростях плохо работают, так как

сказывается влияние центробежных сил

на шарике. Дорожки качения шарика

расположены на торцевых поверхностях

колес.

лужат

для восприятия только осевых нагрузок,

не допускают перекоса осей. При больших

скоростях плохо работают, так как

сказывается влияние центробежных сил

на шарике. Дорожки качения шарика

расположены на торцевых поверхностях

колес.

Роликовые подшипники.

Роликовые радиальные подшипников.

Цилиндрический

ролик в сепараторе, ролик на беговой

дорожке во внутреннем кольце. Наружная

поверхность внутреннего кольца

цилиндрическая. Воспринимает только

радиальные нагрузки, которая на 90% больше

чем у шариковых. Не допускает перекоса

обойм. Устанавливая на очень жестких

валов. Подшипник имеет большие потери

на трение.

Цилиндрический

ролик в сепараторе, ролик на беговой

дорожке во внутреннем кольце. Наружная

поверхность внутреннего кольца

цилиндрическая. Воспринимает только

радиальные нагрузки, которая на 90% больше

чем у шариковых. Не допускает перекоса

обойм. Устанавливая на очень жестких

валов. Подшипник имеет большие потери

на трение.

Роликовые радиально упорные подшипники.

Ролик

выполнен коническим. Воспринимают

радиальные нагрузки и осевые и

одностороннего действия. Требуют жестких

валов и регулировки.

Ролик

выполнен коническим. Воспринимают

радиальные нагрузки и осевые и

одностороннего действия. Требуют жестких

валов и регулировки.

Роликовый сферический самоустанавливающейся подшипник

Имеет два ряда бочкообразных роликов. Допускают перекос обойм до трех градусов. Используют для нежестких валов. Внутренняя обойма имеет две беговые дорожки. Внутренняя поверхность наружной обоймы сферическая.

Игольчатые подшипники

Роликовые подшипники с длинными роликами. Имеют только одну обойму, второй обоймой служит поверхность отверстия. Применяют при стесненных габаритах. Имеют высокий коэффициент трения.

Подшипники качения стандартизованы. По нагрузочной способности подшипники выпускают пяти серий:

Сверхлегкая

Особо легкая

Легкая

Средняя

Тяжелая

Увеличение грузоподъемности подшипников достигается увеличением тел качения и размером обойм.

По классам точности изготавливают: 0, 6, 5, 4, 2.

Наиболее часто используют подшипники нулевого и шестого класса точности.

0-нормальный класс

6-повышенный

5- высокий

4- особо высокий

2- Сверх высокий

Для предохранения подшипников от коррозии уменьшении износа и трения применяют смазки.

жидкие

консистентные (типа вазилина)

твердые (основанные на графите)

Работоспособность подшипников

Усталостное выкрашивание поверхностных слоев

Износ абразивный (недостаток смазки)

Разрушение сепаратора

Раскалывание тел качения и обойм

Причины:

Действие ударных нагрузок

Подбор подшипников качения

Методика № 1

Подбор подшипников по статической грузоподъемности применяется при частоте вращения вала до 10 оборотов в минуту. Подбор предупреждает остаточные деформации тел качения и обойм

условие

![]()

![]() -

статическая грузоподъемность подшипника.

-

статическая грузоподъемность подшипника.

Р0

– эквивалентная статическая нагрузка,

определяется по зависимости:

![]()

Fr, Fa – радиальная и осевая нагрузки.

X0, Y0 – коэффициенты радиальной и осевой статических нагрузок (из справочника по типу подшипника).

Методика № 2

Подбор подшипников по динамической грузоподъемности предупреждает от усталостного разрушения контактирующей или предусматривает расчет по заданному ресурсу. Выполняют при частотах вращения более 10 об/мин.

Условие

подбора:

![]()

С – (долговечность) номинальная динамическая грузоподъемность подшипника (выбирается по справочникам).

![]() –

расчетная

динамическая грузоподъемность.

–

расчетная

динамическая грузоподъемность.

![]()

L – расчетная долговечность подшипника в миллионах оборотов.

![]()

![]() – заданная

долговечность подшипника в часах.

– заданная

долговечность подшипника в часах.

n – частота вращения.

показатель степени- z=3 для шариковых подшипников и z=3,33 для роликовых подшипников

р – эквивалентная нагрузка.

![]()

x,y – координаты осевой и радиальной нагрузки (из справочника).

V – коэффициент, характеризующий вращение кольца подшипника. Если вращается внутреннее кольцо, а наружное кольцо неподвижно V=1, V=1,3 наружное кольцо вращается.

![]() -

коэффициент безопасности, учитывает

характер условий приложения внешней

нагрузки, (от 1 до 3)

-

коэффициент безопасности, учитывает

характер условий приложения внешней

нагрузки, (от 1 до 3)

![]() -

температурный коэффициент, зависит от

температуры смазки.

-

температурный коэффициент, зависит от

температуры смазки.

3 Методика

подбор подшипника по предельной быстроходности

Лекция 17

Муфты

Их функции: Служат для соединения концов валов и передачи крутящих моментов между отдельными узлами машин.

Возможное положения:

Валы располагаются друг относительно другаследующим образом:

1). Соосное расположение валов

2). Смещение в продольном направлении (осевое).

3). Смещение в поперечном направлении (Радиальное смещение вала или эксцентриситет).

4).Угловое смещение валов или перекос.

5). Общий случай. Все вместе реальное расположение валов. Несоосность вала

Продольное отклонение

Радиальное отклонение

3.

Угловые

![]() 4.

Несоосность валов.

4.

Несоосность валов.

Муфты

должны компенсировать несоосность

валов, кроме этого муфты выполняют и

некоторые другие функции.

Муфты

должны компенсировать несоосность

валов, кроме этого муфты выполняют и

некоторые другие функции.

Существует огромное количество конструкций муфт.

Упрощенная классификация муфт

Муфты неуправляемые или постоянно действующие. а) глухие б) жесткие–компенсирующие в) упругие– компенсирующие

Муфты управляемые или сцепные муфты а) основанные на зацеплении б) основанные на трении или фрикционные

Муфты автоматические или самоуправляемые а) предохранительные муфты ограничивают величину передаваемой нагрузки б) центробежные передающие движение в зависимости от скорости (по частоте вращения) в) свободного хода или обгонные передающие движение по направлению вращения

Муфты могут выполнять несколько функций. Значительное число муфт стандартизовано. Основной характеристикой муфты является величина передаваемого крутящего момента.

![]()

![]() -

коэффициент динамичности внешней

нагрузки

-

коэффициент динамичности внешней

нагрузки

Муфты неуправляемые или муфты постоянно действующие.

Неуправляемые глухие муфты образуют жесткое и неподвижное соединение валов.

ведущий вал

ведомой вал

втулка

Муфта должна быть жестко закреплена на валах для предотвращения осевых смещений. Для этого на втулке устанавливают стопорное устройство. Муфта передает крутящий момент, который на шпонке реализуется тангенсальной нагрузкой.

Для

соединения абсолютно соосных

валов(соединения вал в вал)

Для

соединения абсолютно соосных

валов(соединения вал в вал)

Таким образом опасным элементом является шпонка. Шпонку подбирают по стандартному по диаметру вала, а затем проверяют по напряжению сжатия.

ширина

шпонки. В каталоге на шпонку

![]()

Преимущества:

Муфта проста по конструкции

Имеет малые габариты

Недостатки:

Не компенсируют несоосность валов, а это приводит к дополнительной нагрузке на валы и подшипники и т.д.

Сложность монтажа.

Применяют их когда технологическими приемами можно обеспечить качественную центровку валов

2. Фланцевая муфта. Относится к глухим муфтам.

На валах установлены фланцы.

Состоит: 1 и 2 полумуфты- фланцы соединяют винтами (болтами). Винты могут устанавливаться с зазором, без зазора. В первом случае крутящий момент передается силами трения, возникающими в стыке полумуфт от затяжки болтов. Во втором случае – непосредственно болтами, работающими на срез и смятие. Болты, поставлены без зазора выполняют функцию центровки валов. При постановке болтов с зазором центровка производиться выступом.

Иногда делают буртики соблюдая правила техники безопасности, выступающие части болтов закрывают - буртиками.

Полумуфты

жестко установлены на валах для

предотвращения осевых смещений. Полумуфты

не компенсируют несоосность валов.

Момент-

![]() ,

который через шпонки реализуется

,

который через шпонки реализуется

![]() -

окружная сила

-

окружная сила

Таким образом муфта должна реализовать в стыке

винт- в отверстии без зазора, происходит срез в плоскости стыка и смятие.

н![]() а

срез:

а

срез:

![]() -количество

болтов

-количество

болтов

![]() -

диаметр стержня болта

-

диаметр стержня болта

на смятие:

Винт установлен в отверстие с зазором . Для реализации в стыке необходимо усилие затяжки болта создать

сдвига.

сдвига.

Муфты жесткие компенсирующие

Муфта кулачковая дисковая

Состоит из: 1 и 2 полумуфты и промежуточного диска 3. 2 полумуфты с зубчатыми венцами (пазы). Диск 3 с выступом.

4 отверстие для смазки. На внутреннем торце каждой полумуфты (1,2) пазы. На диске с выступом

Из компенсирующих самоустанавливающихся муфт самая распространенная зубчатая муфта.

Состоит из полумуфт 1 и 2 с наружными зубьями и разъемной обоймы 3, 4 с двумя рядами внутренних зубьев. Муфта компенсирует все виды несоосности валов. Установлено, что у зубчатых муфт – основной критерий работоспособность- это износостойкость. Для уменьшения износа в обойму заливают жидкую смазку.

Вал- шпонка- 1 полумуфта через контакт зубьев к обойме или полумуфта 3 от полумуфты 3 к 4 через зубья на полумуфту 2 затем через шпонку на вал . 5 уплотнительное устройство.

Зубья эвольвентные, бочкообразные.

Обоймы стягивают винтами

Эта муфта устраняет в достаточно широком пределе неточности: зубья выполняют бочкообразными

Недостаток: муфта передает с вала на вал все динамические нагрузки (это плюс и минус муфты)

Муфты упругие компенсирующие.

Полумуфты связанны между собой упругими элементами.

Применение упругих элементов позволяет компенсировать несоосность валов.

Упругие элементы позволяют изменять жесткость системы (компенсируют динамические нагрузки)

Муфта МУВП. Упругая втулочно-пальцевая.

3- палец

4 – упругие элементы (резиновые кольца)

1,2 – полумуфты должны быть зафиксированы от осевых смещений

На полумуфте 1 жестко установлен палец 3 на пальце резиновой втулке 4 по внутреннему диаметру. По наружному диаметру упругие элементы контактируют с отверстием полумуфт 2. Момент первого вала через шпонку на 1 полумуфту.

- на палец, эта с пальца через резину на полумуфту 2 затем через шпонку на вал.

Слабые элементы- контакт между пальцем и резиной.

Расчет по допускаемым давлениям между пальцами и упругими элементами, предполагая момент распределяется между пальцами равномерно

![]() ,

,![]() -

допускаемое давление, для резиновой

втулке 3мПа

-

допускаемое давление, для резиновой

втулке 3мПа

Муфты управляемые или сцепные

Управляемые муфты позволяют соединить или разъединить валы с помощью механизмы управления. По принципу работы все эти муфты можно разделит на 2 группы. Муфты, основанные на зацеплении (кулачковые или зубчатые); муфты основанные на трении (фрикционные).

Муфты кулачковые.

На торцах полумуфт 1 и 2 имеются выступы кулачки 3. В рабочем положении выступы одной полумуфты входят во впадины другой. 1 полумуфта- установлена неподвижно на валу, 2ая полумуфта установлена на валу подвижно в осевом направлении. Для включения и выключения муфты подвижную полумуфту перемещают с помощью специального устройства отводки. Вилку располагают в пазу 4. Кольцо 5 служит для центровки валов. Включение кулачковых муфт сопровождается ударами, которые

Крутящий момент через шпонку на кулачках в виде . Реализуется по контактной поверхности затем на валю Рассчитывают на напряжения смятия поверхности кулачков.

Z- количество кулачков полумуфт

Требуют точную установку. Не компенсируют несоосность валов, позволяет в процессе соединять и разъединять валы, применяются при скоростях меньше 1 м/c. Их еще используют как предохранительное устройство.

(Состоит из полумуфт 3 и 4 сцепляющими между собой по средствам торцевых кулачков (в комбайнах))

Втулочная муфта

Рассчитывают по шпонкам.

Достоинство – простота.

Недостаток – не устраняют несоосность.

Муфты жесткие компенсирующие

Муфта зубчатая

1,2 – валы

3,4 – полумуфты с зубчатыми венцами

5 –втулка

6 – уплотнительные устройства

Эта муфта устраняет в достаточно широком пределе неточности. Зубья выполняются бочкообразными. Муфты подбирают по величине передаваемого крутящего момента. Недостаток: муфта передает с вала на вал все динамические нагрузки.

Муфты упругие компенсирующие

Основное отличие от жестких: между двумя полумуфтами устанавливают упругий элемент, который позволяет компенсировать несоосности валов в широких пределах; изменять жесткость системы для устранения вибрационных колебаний; за счет потерь на внутреннее трение упругого элемента компенсировать ударные нагрузки.

В качестве упругих элементов используют металлические и резиновые кольца.

Наиболее часто применяется муфта упругая втулочно-кольцевая (МУВП).

1,2 – валы

3,4 – фланцы, установленные на шейках валов, они должны быть зафиксированы от осевых смещений.

5 – пальцы

6 – упругое резиновое кольцо.

Муфты этого типа стандартизированы. Их выбирают по крутящему моменту, проверяют по напряжениям смятия упругого элемента по поверхности контакта пальца.

Муфты управляемые сцепные

Муфты, основанные на зацеплении (зубчатые, кулачковые и тд).

Кулачковая муфта.

Эти муфты могут включаться и выключаться, но их включение сопровождается ударом. Для уменьшения силы удара, эти муфты используются при скоростях не больше 1 м/с или включение производят при неработающей системе. Так же их используют как предохранительные устройства. Их рассчитывают по напряжениям смятия поверхностей кулачков. Муфты этого типа не компенсируют несоосность.

Сцепные муфты, основанные на трении

![]()

Эти муфты позволяют сцеплять и расцеплять валы в процессе работы, но они не компенсируют несоосность валов, требуют соосности валов.

Специализированные муфты

Предохранительные муфты, ограничивают передаваемые моменты, состоят из нескольких простых муфт.