- •1.2 Определение типа производства

- •2.2 Анализ существующего варианта технологического процесса

- •2.3 Перечень организационно-технических мероприятий по совершенствованию существующего варианта технологического процесса

- •2.4 Выбор и экономическое обоснование выбора вида заготовки

- •2.5 Разработка выбранного варианта технологического процесса

- •2.6 Определение межоперационных припусков, допусков и операционных размеров заготовки

- •2.7 Выбор оборудования

- •2.8 Выбор станочных приспособлений

- •2.9 Выбор режущего и вспомогательного инструмента

- •2.10 Выбор средств контроля

- •2.11 Расчет режимов резания

- •Фреза концевая, мsf, ∅25мм,

- •2.13 Определение потребного количества оборудования и коэффициента его загрузки

- •4.3 Мероприятия по энерго и ресурсосбережению

- •4.4 Стандартизация

- •5 Экономический раздел

- •0,15…0,5 – Расход воды на промывку одной тонны деталей, м3.

ВВЕДЕНИЕ

Эффективность производства, его технический процесс, качества выпускаемой продукции в основном завесили от опережающего развития производства, нового оборудования, станков и аппаратов, от всемирного внедрения методов технико-экономического анализа, обеспечивающего решение технических вопросов и экономическую эффективность технологических и конструкторских разработок.

Работа отрасли тракторного и сельскохозяйственного машиностроения последние годы отличается постоянным ростом объемов производства товарной продукции.

Наряду с освоением производства нового поколения энерго насыщенных тракторов предприятия отрасли уделяют особое внимание созданию эффективного шлейфа машин и агрегатов к ним Минский завод шестерен разрабатывает целую гамму 5-6 корпусных плугов к тракторам. На ОАО (Лид-Сельмаш ), освоены и осваиваются комбинированные агрегаты различного назначения.

Увеличение доли собственного сельхозмашиностроения позволило в сложнейших условиях переходного периода решить наиболее острые проблемы механизации сельского хозяйства. Однако оно имеет и негативные последствия, в частности мелкосерийность производства, обусловленная тем, что платежеспособный спрос с/х Беларуси по ряду позиции машин измеряется всего лишь десятками единиц, а это в свою очередь связана с увеличение стоимости техники.

Главная задача отечественного машиностроения на ближайшую перспективу – успешно выдержать конкурентную борьбу за сохранение и развитие рынка стран СНГ, и в первую очередь Российской Федерации, а также стран дальнего зарубежья. Для этого предстоит обеспечить конкурентоспособность выпускаемой техники на этих рынках и организовать прогрессивную сеть сбыта и технического сервиса сложной сельскохозяйственной техники. Очень важно стабилизировать в рамках союзного государства выровнять цены на сырье, материалы, ресурсы, а также тарифы на сырье. Ключевую роль в повышении качества техники должна сыграть элементно-агрегатная база, компоненты техники. Одновременно будут решаться вопросы технического уровня продукции смежных отраслей экономики – металлургической, резинотехнической и ряда других, для которых тракторная и с/х машиностроение является одним из главных потребителей.

Основными задачами отрасли тракторного и с/х машиностроения на 2005-2010 годы являются:

1. Обеспечение выполнения основных показателей программы социального и экономического развития страны;

2.Разработка и освоение производства более 100 единиц новой с/х техники;

3.Консолидирование усилий отраслевой заводских конструкторских бюро с институтами национальной академии наук по увеличению эффективности научных прикладных разработок в области создания и развитие техники, направляемая в аграрно-производственный комплекс страны.

4.Обеспечение эффективного техникотехнологического переоснащения с/х производства машинами нового поколения, повышающими производительность в 2 и более раза и соответствующими по качеству и надежности мировому уровню;

5.Проведение структурной реорганизации отрасли с привлечением инвестиций, технического перевооружения и углубления взаимодействия с предприятиями и банками Российской Федерации для мощного наращивания экспорта;

6.Отработка механизма лизинговых поставок тракторов сельскохозяйственной техники в страны СНГ и в первую очередь в Российской Федерации в рамках Союзного государства.

Дипломное проектирование закрепляет, углубляет и обобщает знания, полученные учащимися во время лекционных и практических занятий. При дипломном проектировании особое внимание уделяется самостоятельному творчеству учащегося с целью развития его инициативы в решении технических и организационных задач, а также детального и творческого анализа существующего технологического процесса. Основная задача при этом заключается в том, чтобы при работе над дипломным проектом были внесены предложения по усовершенствованию существующей технологии, оснастки, организации и экономики производства.

1 ОБЩИЙ РАЗДЕЛ

1.1 Описание назначения и конструкции детали

Деталь Вилка 50-1702028 входит в механизм переключения передач (КПП), который служит для изменения передаточных чисел трансмиссии и обеспечения реверса, тем самым получения различных скоростей движения трактора передним и задним ходом. Механизм входит в изделие МТЗ 80,82Л, показанное на рисунке 1.

1 – вилка; 2 – шестерня; 3 – вал; 4 – блок шестерня.

Рисунок 1 –Механизм переключения передач

Вилка служит для перемещения шестерни поз. 2 и относится к типу рычагов, кронштейнов, вилок, шатунов. Конструкция детали показана на рисунке 2.

Рисунок 2 – Вилка 50–1702028

Отверстие А ø25±0,023 служит для установки на вал поз. 3. Шероховатость поверхности Ra 2,5 мкм, точность - 8 квалитет. Отверстие А является основной конструкторской базой.

Две фаски Г в отверстии размером 1,6х45˚ обеспечивает удобство сборки, облегчая установку детали на вал поз. 3 и предохраняют торцы от возможного скалывания при сборке. Шероховатость поверхности Ra 6,3 мкм, точность – 14 квалитет.

Карманы Д , обуславливающие размер ребра жесткости, предусмотрены для уменьшения массы детали. Эти поверхности не обрабатываются резанием, а обеспечиваются получением их в заготовке.

Отверстие Б с резьбой М12х1,25 – 6Н служит для крепления детали на валу поз.3 с помощью болта. Шероховатость поверхности Ra 3,2 мкм, точность – 11 квалитет.

Торцы

зева вилки Е

размером

9![]() упираются

в шестерню поз. 2 и, перемещая её переключают

передачи. Шероховатость поверхности

Ra

12,5 мкм, точность - 10 квалитет.

упираются

в шестерню поз. 2 и, перемещая её переключают

передачи. Шероховатость поверхности

Ra

12,5 мкм, точность - 10 квалитет.

Внутренняя поверхность зева Ж размером 71+0,46 предназначена для фиксации шестерни в определённом положении, точность – 8 квалитет, шероховатость Ra 12,5 мкм.

Торцы В размером 35±0,5 служат для ограничений перемещения детали, шероховатость поверхности Ra 12,5 мкм, точность – 14 квалитет.

Вилка изготовлена из стали 45 ГОСТ 1050 – 88. Данный материал применяют для изготовления самых разнообразных деталей во всех отраслях машиностроения. Различные виды термообработки повышают прочность и эксплуатационные свойства деталей из сталей этой группы. Например, после улучшения – зубчатые колеса, распределительные валы. Из этой стали, делают детали, от которых требуется повышенная прочность.

Таблица 1.1– Химический состав стали 45 ГОСТ 1050 – 88

В процентах.

C |

Si |

Mn |

S |

P |

Ni |

Cr |

|

|

не более |

|

|

|

|||||

0,40 - 0,50 |

0,17-0,37 |

0,50-0,80 |

0,045 |

0,045 |

0,30 |

0,30 |

|

|

где C – углерод;

Si – кремний;

Mn – марганец;

S – сера;

P – фосфор;

Ni – никель;

Cr – хром.

Таблица 1.2 – Механические свойства стали 45 ГОСТ 1050 – 88

Т мПа |

вр мПа |

5 % |

% |

НВ не более |

|

горячеката- ная |

отоженая |

||||

360 |

610 |

6 |

35 |

241 |

197 |

где Т - предел текучести, мПа;

вр - временное сопротивление, мПа;

5 - относительное удлинение, %;

- относительное сужение, %;

1.2 Определение типа производства

Тип производства характеризуется многими факторами,основными из которых является величина годовой программы выпуска,трудоёмкость,масса изделия.

Тип производства по ГОСТ 3.1108-74 определяется коэффициентом закрепления операции Кз.о.: Кз.о 1- массовое; 1 Кз.о10 – крупносерийное; 10 Кз.о 20 – среднесерийное; 20 Кз.о 40 – мелкосерийное производство; Кз.о> 40 – единичное производство, который показывает отношение всех различных операций, выполняемых или подлежащих выполнению подразделением в течении месяца, к числу рабочих мест.

Расчёт производим по [14. с.18]

Коэффициент закрепления оборудования оценивается применительно к явочному числу рабочего подразделения из расчета на одну смену, и определяется по формуле:

,

(1.1)

,

(1.1)

где ∑О – суммарное количество операций;

∑Р – явочное число рабочих выполняемых различные операции;

Количество операций определяется по формуле:

,

(1.2)

,

(1.2)

где ηн - нормативный коэффициент загрузки рабочего места (для предварительных расчетов принимаем ηн=0,8;

ηф – фактический коэффициент загрузки рабочего места;

Коэффициент загрузки оборудования определяется по формуле:

,

(1.3)

,

(1.3)

где mр – расчетное число рабочих мест;

Р – принятое число рабочих мест;

Располагая штучным или штучно-калькуляционным временем, определяем количество рабочих мест по формуле:

|

(1.4)

|

где N – годовая программа выпуска;

Тшт – штучное время для выполнения операции;

Fд – действительный годовой фонд времени;

Количество

рабочих мест

![]() ,

определятся по формуле:

,

определятся по формуле:

|

(1.5)

|

где

![]() – коэффициент перевыполнения норм.

– коэффициент перевыполнения норм.

![]() .

– месячный фонд времени работы

.

– месячный фонд времени работы

![]()

Исходные данные:

Годовая программа выпуска – N = 10000 шт.

Режим работы предприятия - 2-х сменный

Действующий годовой фонд времени - принимаем Fэ = 4015 часа

Масса детали g = 0,43 кг

Операция 005 Горизонтально-фрезерная

Станок модели 6Н182

Тшт = 2,232 мин; Кшт = 0,65

mp = (2,232 ∙ 10000) / 60 ∙ 4015 = 0,092

Принятое

количество станков для выполнения

заданной операции

![]() .

.

Ориентировочно по таблице 1 тип производства среднесерийный. Для серийного производства нормативный (базовый) коэффициент загрузки оборудования в расчетах принимается ηзн. = 0,8

Коэффициент загрузки станка ηзс = 0,0926.

Qi = 0,8 / 0,092 = 8,6 ≈ 9 операций

Pi = (2,232 ∙ 9 ∙ 10000 ∙ 0,65) / 145080 = 0,9

Результаты расчетов на остальные операции приведены в таблице 1.3.

Таблица 1.3 – Расчетные данные для определения типа производства.

№ операции Наименование операции |

Модель станка |

|

|

|

|

|

|

|

|

Р |

005 Горизонтально-фрезерная |

6Н82 |

2,232 |

0,8 |

0,092 |

1 |

0,092 |

9 |

0,65 |

0,9 |

1 |

010 Вертикально-сверлильная |

2Н135 |

2,83 |

0,8 |

0,117 |

1 |

0,117 |

7 |

0,65 |

0,88 |

1 |

015 Вертикально-сверлильная |

2Н135 |

0,788 |

0,8 |

0,032 |

1 |

0,032 |

25 |

1 |

1,35 |

1 |

020 Вертикально –протяжная |

7633ПН |

0,79 |

0,8 |

0,032 |

1 |

0,032 |

25 |

1 |

1,36 |

1 |

025 Вертикально –протяжная |

7633 |

0,551 |

0,8 |

0,02 |

1 |

0,02 |

40 |

1 |

1,51 |

1 |

040 Вертикально-сверлильная |

2Н135 |

1,744 |

0,8 |

0,072 |

1 |

0,072 |

11 |

1 |

1,32 |

1 |

Кз.о=9+7+25+25+40+11/6=19,5

При Кз.о = 19,5 тип производства – среднесерийный.

Так как производство среднесерийное, то детали изготавливают партиями.

Рассчитываем количество деталей в партии n, по формуле:

,

(1.6)

,

(1.6)

где a - периодичность запуска, а=12 дней;

Fд - количество рабочих дней в году, Fд=252…253 дня.

n =(10000×12)/253=474 штук

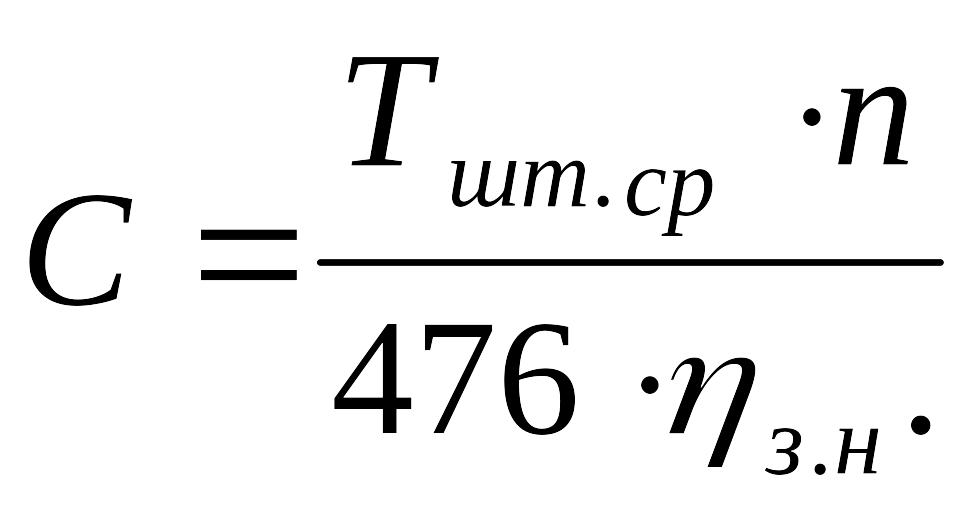

Расчетное число смен C, рассчитывается по формуле:

,

(1.7)

,

(1.7)

где Тшт.ср - среднее штучное время,

ηз.н - нормативный коэффициент загрузки станков;

Fc = 476 - действительный фонд времени работы оборудования в одну смену, мин.

Тшт.ср= (2,232+2,83+0,788+0,79+0,551+1,744) / 6=1,48 мин

С = 1,48 ∙ 474 / 476 ∙ 0,8 = 1,84 смен

Скорректированное число смен Спр = 2 смены

Скорректированная партия деталей nпр, рассчитывается по формуле:

,

(1.8)

,

(1.8)

nпр = 476 ∙ 0,8 ∙ 2 / 1,48 = 514,3 ≈ 514 штук

2 ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2.1 Анализ технологичности конструкции детали

Технологичность – это совокупность свойств изделия, определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при его производстве, ремонте, утилизации. Изделие можно считать технологичным, если оно не только соответствует современному уровню техники, экономично и удобно в эксплуатации, но в нём учтены возможности применения наиболее экономичных, производительных процессов изготовления, ремонта и утилизации. Существует два метода оценки технологичности: количественный и качественный.

Качественная оценка

Качественная оценка проводится по чертежу детали, исходя из опыта проводящего анализ на технологичность конструкции детали в виде описания.

Основной задачей анализа технологичности конструкции является уменьшение трудоемкости и металлоёмкости, возможность обработки детали высоко производительными методами.

Конструкция детали позволяет обрабатывать отверстие ø25±0,023 на проход, это технологично, но в связи с расположением перпендикулярно другого отверстия с резьбой считается не технологичным т.к. на внутренней поверхности большего отверстия образуется заусенец, который трудно убрать и требуется сложная оснастка.

Большое количество конструкторских поверхностей не требующих обработки, что технологично.

Конструкция детали не обеспечивает свободный доступ инструмента к обрабатываемым плоскостям, что не технологично.

Деталь недостаточно жесткая из-за чего приходится вводить ребро жесткости, расположение рабочих поверхностей не симметрично, это усложняет обработку детали.

Отсутствие возможности обработки отверстий одновременно на многошпиндельных станках является не технологичным.

Для более детального анализа на технологичность целесообразно произвести количественную оценку.

Количественная оценка

Количественная оценка технологичности конструкции детали производится путём сравнения трех-четырёх расчетных коэффициентов технологичности с допустимыми значениями. В расчёте коэффициентов технологичности учитываются только те поверхности, которые подлежат механической обработке.

Расчет производится по четырем показателям: коэффициент стандартизации, коэффициент использования материала, коэффициент точности и шероховатости.[14. с.25]

Таблица 2.1 – Данные для расчета количественной оценки

Наименование поверхности |

Количество поверхностей |

Количество стандартных поверхностей |

Квалитет точности |

Параметр шероховатости Rа |

Отверстие 25 |

1 |

- |

8 |

2,5 |

Фаска 1,6х45˚ |

3 |

3 |

14 |

12,5 |

Резьбовое отверстие М12х1,25 |

3 |

3 |

11 |

3,2 |

Зев вилки 71+0,46 |

2 |

2 |

8 |

12,5 |

Торцы зева L 9 |

2 |

- |

10 |

12,5 |

Итого: |

Qэ=12 |

Qс.э=8 |

- |

- |

|

|

|

|

|

Коэффициент стандартизации конструктивных элементов определяется по формуле:

|

(2.1) |

где

Q![]() –

количество стандартизированных

элементов, Q

–

количество стандартизированных

элементов, Q![]() =8;

=8;

Qэ – количество поверхностей, Qэ = 12.

Кс.э=8/12=0,66

По данному показателю деталь технологична, так как Кс.э >0,6

Коэффициент использования материала определяется по формуле:

|

(2.2) |

где mд – масса детали, mд = 0,43 кг;

mз – масса заготовки, mз = 0,724 кг.

Ким=0,43/0,724=0,6

Т.к. коэффициент использования материала входит в пределы от 0,65 до 0,75 то деталь по этому показателю является не технологичной.

Коэффициент точности обработки:

|

(2.3) |

|

(2.4) |

где Аср – средний квалитет точности

ni – число поверхностей детали точностью соответственно с 1 по 19 квалитет.

Аср=(8+14·3+11+8·2+10·2)/9=10,7

Кт.о.=1-(1/10,7)=0,9

Т.к. коэффициент точности обработки больше чем 0,8, то деталь по этому показателю является технологичной.

Определим коэффициент шероховатости поверхности:

|

(2.5) |

|

(2.6) |

где Бср – средний параметр шероховатости в значении Ra, мкм

n1, n2, n13, n14– количество поверхностей детали имеющих шероховатость соответствующую данномeу числу.

Бср=(2,5+12,5·3+3,2+12,5·2+12,5·2)/9=10,35

Кш=1/10,35=0,096

Вывод: проведенный анализ качественной и количественной оценки показал, что деталь, несмотря на некоторые не технологичные элементы является технологичной.

,

,

,

,